一种燃煤锅炉螺旋风陶瓷喷嘴及其制备方法

文献发布时间:2023-06-19 13:27:45

技术领域

本发明涉及锅炉燃烧技术领域,具体涉及一种燃煤锅炉螺旋风陶瓷喷嘴及其制备方法。

背景技术

随着国民经济的快速发展,我国能源消费日益增长,已成为世界能源消费大国。在我国的一次能源消费总量中,煤炭消费处于绝对优势,大约占能源消费总量的七成。

煤炭作为重要的能源在我国发挥着重要的作用,但同时燃煤也对环境造成了严重的污染。二氧化碳、氮氧化物是一类能造成大气环境严重污染的气体,基本上被认为是大气污染的主要来源之一。目前我国能源构成的最大特点是以煤炭为主,这将产生大量的二氧化碳和氮氧化物气体,因此这样的能源结构对经济高效增长及生态环境都会产生负面影响。

随着国家对环保排放要求越来越高,低排放燃烧技术和后处理技术已经被广泛地应用于各种锅炉和燃烧器配套。大量研究表明,供氧不合理、不到位、供氧量不足、接触时间过短将导致煤炭的燃烧不充分,使得生成的烟尘及其他排放物的总量基数大,是影响排放物生成、排放量过大的关键因素。

发明内容

本发明的一个目的在于提供一种燃煤锅炉螺旋风陶瓷喷嘴,安装有所述陶瓷喷嘴的锅炉向炉膛内喷射螺旋气流,能够对风场起到更好的冲击搅拌作用,使得风场更加均匀,增加氧气与煤炭、二氧化碳与煤炭、一氧化碳与氧气等气体的接触、反应时间,进而有效地控制了烟尘、二氧化碳等排放物的排放量;此外,所述陶瓷喷嘴采用三水铝石、镁铝尖晶石、高岭石为主料,结合碳纤维后大大增强了陶瓷喷嘴的强度、耐热性,能够很好地满足锅炉高温环境,使用寿命更长,同时,加入煤渣后不仅能够回收利用锅炉废渣,降低后处理工艺的能源消耗,而且煤渣可以进一步降低胚体烧结温度,并增加陶瓷喷嘴的强度。

上述目的通过下述技术方案实现:

一种燃煤锅炉螺旋风陶瓷喷嘴,包括主体,所述主体内设置有螺旋槽,所述螺旋槽在所述主体的内壁上呈螺旋形延伸;所述主体的原料按重量份计,包括三水铝石20~30份,镁铝尖晶石16~25份,高岭土20~30份,煤渣5~10份,伊利石4~8份,方解石4~8份,甲基纤维素1~3份,碳纤维5~7份。

本技术方案中,喷嘴的主体优选采用直管或者L形弯管结构。其中,直管结构能够更好地形成螺旋风且制造工艺更加简单,易批量生产;L形弯管结构能够调整喷嘴出气端的朝向,进而允许根据风场的实际需求调节角度以实现更好地供风或配风。

本技术方案通过螺旋槽的结构设计,让气流在主体内形成产生气旋,进而从出气端喷出螺旋风。螺旋槽为设置在主体内壁上的凹槽,凹槽的延伸方向为主体内壁的螺旋线的延伸方向,通过在主体内壁上设置螺旋形盘旋的凹槽,更改气流的流动方式,使得气流在流动过程中产生旋转,最终达到喷出螺旋风的目的。

螺旋槽使得气流在主体内由进气端向出气端移动的过程中逐渐旋转,最终以螺旋气流的状态从出气端中喷出,改变了现有技术中炉膛供风、配风的形态,对炉膛内的风场起到更好的冲击搅拌作用,不仅使风场更加均匀,而且增加了氧气与煤炭、二氧化碳与煤炭、一氧化碳与氧气等气体的接触、反应时间,提高了二氧化碳、煤炭的利用率,有效地降低了烟尘、二氧化碳等排放物的排放量。

喷嘴的主体既可以采用陶瓷材料制成,例如刚玉瓷或氧化锆陶瓷,也可以采用金属材料制成,例如310不锈钢。本技术方案中,喷嘴的主体为陶瓷材料,并在主体的内壁上开设螺旋凹槽。

所述主体的原料按重量份计,包括三水铝石20~30份,镁铝尖晶石16~25份,高岭土20~30份,煤渣5~10份,伊利石4~8份,方解石4~8份,甲基纤维素1~3份,碳纤维5~7份。

上述原料成分中,三水铝石和镁铝尖晶石中含有大量的氧化铝,除了氧化铝外,三水铝石还含有三氧化二铁、三氧化二镓、氧化钙、氧化镁等杂质,镁铝尖晶石还含有氧化镁。以三水铝石、镁铝尖晶石和高岭土作为主要材料形成的陶瓷为氧化铝陶瓷,且氧化铝陶瓷内存在一定比例的氧化镁、三氧化二铁、三氧化二镓等杂质,结合一定比例的伊利石、方解石、碳纤维等物质,能够有效地提高陶瓷喷嘴的机械强度和耐热性,经耐热试验测量,陶瓷喷嘴的耐温可高达2800℃,完全满足锅炉高温环境需求。此外,该陶瓷喷嘴直接利用锅炉的废渣作为陶瓷喷嘴原料,不仅提高了废渣利用率,降低了后续废渣的处理量和处理难度,而且煤渣中含有燃烧后的氧化铁、氧化镁、氧化铝等物质,可以进一步增加陶瓷喷嘴的强度,同时降低胚体烧结温度,有利于陶瓷喷嘴的加工成型。

进一步地,作为主体原料优选的组分及配比,所述主体的原料按重量份计,包括三水铝石20~25份,镁铝尖晶石16~20份,高岭土22~26份,煤渣5~8份,伊利石5~7份,方解石4~6份,甲基纤维素2~3份,碳纤维5~7份。

进一步地,所述主体原料还包括添加剂以进一步提高陶瓷喷嘴的强度及耐热性,同时有利于喷嘴的加工成型,具体地,所述主体的原料按重量份计,还包括氧化铝5~8份,硼化硅2~4份,钼酸钡1~2份,氧化镁1~2份,聚乙烯吡咯烷酮2~4份,椰油酰单乙醇胺1~3份。

本技术方案中,陶瓷喷嘴需要内壁上需要成型螺旋槽,且部分实施例中,陶瓷喷嘴的进气端需要成型与配风管相匹配的螺纹,因此,陶瓷喷嘴需要具有一定的延展性,故需要控制煤渣在原料中的占比、以及三水铝石和镁铝尖晶石的含量,避免陶瓷喷嘴延展性弱、过脆而易出现裂纹。作为本发明中主体原料成分的优选配比,所述主体的原料中,所述三水铝石与镁铝尖晶石的重量份数之和为煤渣重量份数的7~9倍。

作为本发明的一种优选结构,所述主体内设置有隔板,所述隔板将主体的内部空间分隔为连通进气端的进气区和连通出气端的气旋区,所述隔板上设置有连通进气区和气旋区的斜切孔,所述斜切孔的中轴线与隔板的中轴线存在夹角。

本技术方案中,隔板将主体的内部空间分隔为与进气端连通的进气区,以及与出气端连通的气旋区,气流经隔板上设置的若干斜切孔由进气区进入气旋区。斜切孔的中轴线,也即母线与隔板的中轴线存在夹角,使得气流经过斜切孔时,受斜切孔的引导而改变方向产生螺旋气流。隔板的设置虽然一定程度上对气体流动产生了阻力,但能够更加快速、高效地将中心流速更快的气流转化螺旋气流,配合主要改变边缘气流流动方式的螺旋槽,能够更加快速地在主体内形成螺旋槽,显著地提高了气流运动形态的转换效率,在主体的出气端形成稳定喷射的螺旋气流。

在一个或多个实施例中,所述螺旋槽设置于气旋区。

作为本发明中隔板的一种优选结构,所述隔板上设置有内环区、以及位于内环区外侧的外环区,所述斜切孔设置于所述内环区、外环区内,所述内环区上的斜切孔的数量为外环区上的斜切孔的数量的2~5倍。

本技术方案中,隔板上设置有内、外两个圆环区,且斜切孔仅设置在两个圆环区上。其中,内环区上的斜切孔主要用于改变气流中心及附近的气流运动状态,外环区上的斜切孔主要用于改变靠近主体内壁附近的气流状态。由于中心处的气流流速较边缘更快,且边缘处的气流受螺旋槽的影响更大,因此,将内环区上的斜切孔的数量设置为多于外环区的斜切孔数量,以使得气流整体能够更加均匀、流畅地切换至螺旋流动状态,减少流道内出现的局部涡流或堵塞,进一步提高转换效率和出口端的气流稳定性。

在部分实施例中,所述内环区上的斜切孔的数量为外环区上的斜切孔的数量的2~5倍。内、外环区上的斜切孔数量之比可根据主体内径适应性调整,优选地,内环区的斜切孔数量为外环区数量的2~4倍,进一步优选地,该比例为2~3倍。

进一步地,所述斜切孔的中轴线与隔板的中轴线之间的夹角为30~70°。优选地,该夹角为45~60°。

作为本发明的又一种优选结构,主体上还设置有助旋管,以向主体内通入用于偏置主体内的气流的助旋气流。具体地,所述主体上还设置有至少一根助旋管,所述助旋管的内部形成助旋气道,所述助旋气道的一端连通进气区,助旋气道的另一端连通气旋区。

本技术方案中,助旋管内构成助旋气道,助旋气道的两端分别连通进气区和气旋区,使得进气区的气体在与隔板接触之前,有一小部分即进入到助旋管内,之后经助旋气道与气旋区的连接口返回到主体中。返回的助旋气流由于入射方向与气旋区内的气流流动方向不一致,因而起到偏置的作用,冲击主体气流并造成主体气流一定程度上旋转,进一步提高了气流运动形态的转换效率,有助于在气旋区内更快地形成稳定的螺旋气流。

进一步地,所述助旋气道与气旋区的连接口沿主体外壁的螺旋线分布。本技术方案中,助旋气道与气旋区的连接口是指助旋气道的出口与气旋区上通孔的连接处。外壁的螺旋线与内壁螺旋槽延伸的螺旋线类似,在螺旋线上等间距或者不等间距的分布有至少一个连接口,使得在进气区内进入到各助旋气道的多股助旋气流能够在气旋区内的不同横截面上切向冲击主体气流,进而加速气旋区内的螺旋气流形成和稳定。

进一步地,沿进气端至出气端方向,所述主体依次包括竖直段、水平段和缩口段,所述竖直段用于与气源连通,所述隔板设置于竖直段内,所述水平段垂直于所述竖直段,所述螺旋槽设置于所述水平段内,所述缩口段的内径沿进气端至出气端方向逐渐减小。本技术方案中,喷嘴采用L形弯管结构以调整喷嘴出气端的朝向,进而允许根据风场的实际需求调节角度以实现更好地供风或配风。具体地,所述L形弯管的L形由竖直段与水平段构成,水平段的出气端上又连接有缩口段。

气源的气流经进气端进入到竖直段以后,经过隔板转换为螺旋气流,之后进入到水平段,受水平段中螺旋槽以及助旋气流的影响,逐步形成稳定的螺旋气流,最后,螺旋气流在缩口段进一步加速并喷射至炉膛内。

本发明还提供一种用于锅炉炉膛的配风管,包括管体,所述管体上设置有进风口、以及沿所述管体的轴向分布的若干出风口,所述出风口上螺纹连接有前述任一种喷嘴。

具体地,该配风管安装于锅炉的炉墙上,且位于两个对角进风口之间。在对角进风口形成稳定风场后,配风管向炉膛内输入空气或氧气,对风场进行配风。

配风管为管状结构,管身上设置有进风口以及若干出风口。进风口连接外部气源,出风口朝向炉膛内部。出风口的数量、间距、尺寸、出风角度可以根据锅炉的设计要求进行调整。出风口越靠近进风口,则在出风口尺寸相同的情况下配风的风速、风量越大,反之则越小,因此,进风口在管身上的位置可以根据配风管所属的供风区进行调整。在一个或多个实施例中,进风口设置于管体的中部,以使得由中部向两端,风速、风量逐步减小。在一个或多个实施例中,进风口设置于管体的端部,以使得从一个对角进风口到另一个对角进风口的方向,配风的风速、风量逐步减小。通过调整进风口的位置,能够调节配风的方式,进而更好地对风场进行配风。

优选地,所述进风口位于管体的端部,使得靠近管体端部的出风口的风速、风量向远离管体的方向逐渐减小。切圆燃烧状态下,两个相邻的对角进风口之间的弱风区的宽度不一致,弱风区通常从一个对角进风口向另一个对角进风口逐渐增大或者逐渐减小。为此,端部设置进风口的配风管可以对应地从一个对角进风口向另一个对角进风口逐渐减小或增大配风量、风速来进行配风,弱风区面积大的区域,风量更大、风速更快,弱风区面积小的区域,风量更小、风速更慢,从而大幅减小风场的弱风区面积,提高风场的均匀性,整个截面的气流充满度更好,尤其是靠近壁面处,配风管的配风将高温气体和壁面阻隔开,降低了火焰对壁面的冲刷,有效地防止了锅炉壁面挂灰和结渣,并且实现了更加合理地供氧,有效地降低烟尘、二氧化碳等排放物的排放量。

通过上述设置,配风管一进多出的结构能够合理地分配出风风压、风速和风量,进而根据风场实际情况进行配风,配风效果更好,解决了现有技术中切向燃烧技术存在的供氧不合理、不到位、供氧量不足的问题,实现了降低烟尘、CO

进一步地,所述管体的外壁上铺设有珍珠岩层,所述珍珠岩层外表面覆盖有陶瓷纤维布。本技术方案中,配风管的管体优选采用例如310不锈钢的金属制成。在未配风时,为避免高温导致配风管管体受热产生形变,在管体的外壁上设置有由珍珠岩铺设构成的珍珠岩层,珍珠岩层具有表观密度轻、导热系数低、化学稳定性好、使用温度范围广等特点,铺设在管体的表面能够显著地降低管体受热,避免管体受热形变或损坏。此外,在珍珠岩层外部还包裹有陶瓷纤维布,利用陶瓷纤维布耐高温、导热系数低、抗热震、低热容的优点,不仅能够提高配风管的受热能力,而且能够稳固珍珠岩层,提高配风管结构的整体稳定性。优选地,所述陶瓷纤维布和珍珠岩层的总厚度高出出风口的出口端,或者高出出风口上设置的用于连接陶瓷喷嘴的连接座。通过上述设置,配风管上铺设的珍珠岩层,以及包裹在最外层的陶瓷纤维布能够极大地提升配风管的耐温性能,确保配风管在未配风时在炉膛高温下不会出现变形,延长了设备的使用寿命,并且增强了配风的准确性。

本发明的另一个目的在于提供上述螺旋风陶瓷喷嘴的制备方法,该制备方法为模具挤压成型工艺,主要用于成型陶瓷喷嘴的主体,制备方法简单、生产效率高,且实现煤渣的回收再利用,降低了生产成本。

具体地,所述制备方法包括以下步骤:

所述主体的原料在高温下烧蚀得到烧蚀产物;

将三水铝石、镁铝尖晶石、高岭土、煤渣、伊利石、方解石、甲基纤维素、碳纤维按照比例放入煅烧炉中烧蚀1~2小时,烧蚀温度控制在660~750℃。

所述烧蚀产物粉碎过筛后加入椰油酰单乙醇胺进行球磨,球磨后加入聚乙烯吡咯烷酮和适量溶剂后得到陶瓷颗粒;

之后将烧蚀产物放入粉碎机中粉碎过筛,之后加入椰油酰单乙醇胺进行高速球磨,转速优选为4000~5500rpm。

最后,将所述陶瓷颗粒放入螺旋模具中成型挤压得到素坯,素坯经常压、450~550℃煅烧得到干坯,干坯在1300~1450℃下烧结后得到所述陶瓷喷嘴的主体。

在部分实施例中,在主成分中混入一定比例的氧化铝、氧化镁、硼化硅、钼酸钡,共同烧蚀1~2小时。

在一个或多个实施例中,所述隔板也可以采用上述材料制成,隔板可以是与主体相独立的部件,也可以与主体一体成型。

本发明与现有技术相比,具有如下的优点和有益效果:

1、本发明使得气流在主体内由进气端向出气端移动的过程中逐渐旋转,最终以螺旋气流的状态从出气端中喷出,改变了现有技术中炉膛供风、配风的形态,对炉膛内的风场起到更好的冲击搅拌作用,不仅使风场更加均匀,而且增加了氧气与煤炭、二氧化碳与煤炭、一氧化碳与氧气等气体的接触、反应时间,提高了二氧化碳、煤炭的利用率,有效地降低了烟尘、二氧化碳等排放物的排放量;

2、本发明以三水铝石、镁铝尖晶石和高岭土作为主要材料制备陶瓷喷嘴,结合一定比例的伊利石、方解石、碳纤维等物质,能够有效地提高陶瓷喷嘴的机械强度和耐热性,经耐热试验测量,陶瓷喷嘴的耐温可高达2800℃,完全满足锅炉高温环境需求,此外,该陶瓷喷嘴直接利用锅炉的废渣作为陶瓷喷嘴原料,不仅提高了废渣利用率,降低了后续废渣的处理量和处理难度,而且煤渣中含有燃烧后的氧化铁、氧化镁、氧化铝等物质,可以进一步增加陶瓷喷嘴的强度,同时降低胚体烧结温度,有利于陶瓷喷嘴的加工成型;

3、本发明通过在主体的气道内设置带斜切孔的隔板,能够更加快速、高效地将中心流速更快的气流转化螺旋气流,配合主要改变边缘气流流动方式的螺旋槽,能够更加快速地在主体内形成螺旋槽,显著地提高了气流运动形态的转换效率,在主体的出气端形成稳定喷射的螺旋气流;

4、本发明利用入射方向与气旋区内的气流流动方向不一致的助旋气流偏置、冲击主体气流,造成主体气流一定程度上旋转,进一步提高了气流运动形态的转换效率,有助于在气旋区内更快地形成稳定的螺旋气流;

5、本发明通过将主体设置为L形弯管结构,使得喷嘴出气端的朝向可调,允许根据风场的实际需求调节角度以实现更好地供风或配风,同时,缩口段能够进一步加速螺旋气流并喷射至炉膛内;

6、本发明提供的陶瓷喷嘴制备方法为模具挤压成型工艺,制备环节短、生产效率高,且实现煤渣的回收再利用,有效地降低了生产成本。

附图说明

此处所说明的附图用来提供对本发明实施例的进一步理解,构成本申请的一部分,并不构成对本发明实施例的限定。在附图中:

图1为本发明具体实施例中一种直管结构的喷嘴的结构示意图;

图2为本发明具体实施例中隔板的结构示意图;

图3为本发明具体实施例中斜切孔的结构示意图;

图4为本发明具体实施例中喷嘴的通孔连通有助旋气道的示意图;

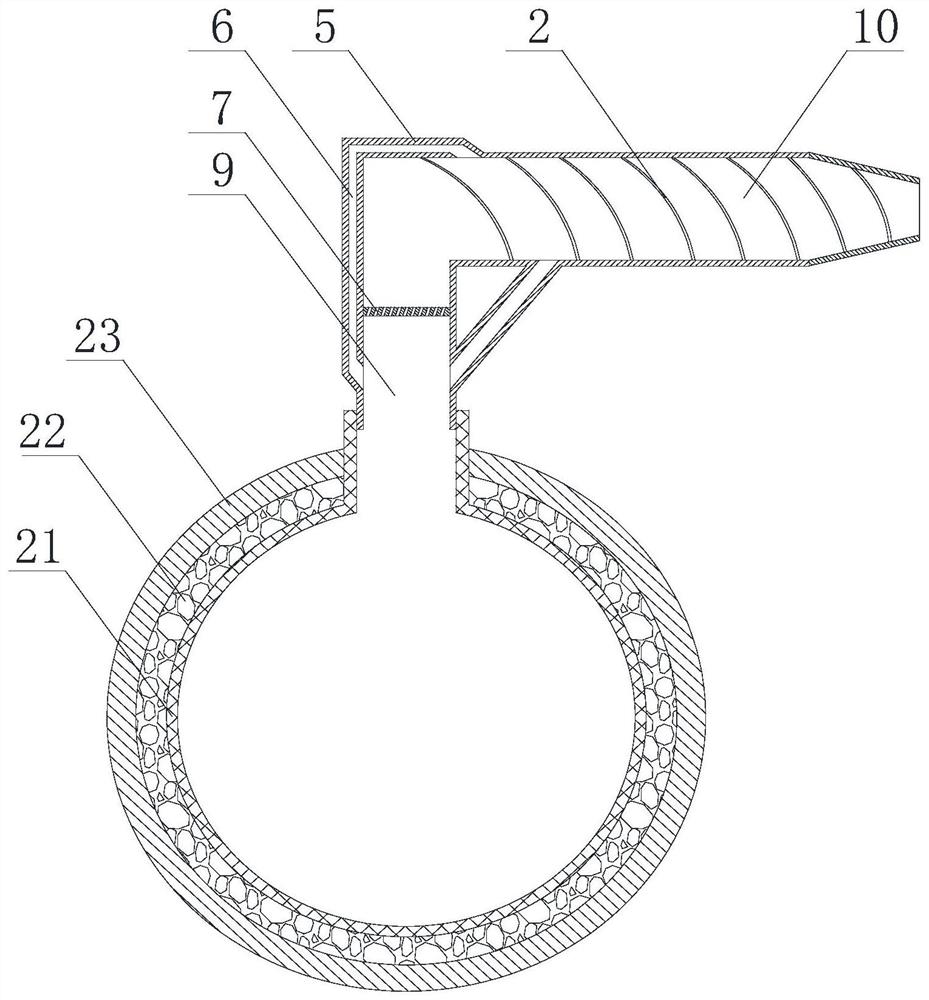

图5为本发明具体实施例中一种弯管结构的喷嘴安装于配风管上的结构示意图;

图6为本发明具体实施例中安装有螺旋风喷嘴的燃煤锅炉的结构示意图;

图7为本发明具体实施例中陶瓷喷嘴制备方法的流程框图。

附图中标记及对应的零部件名称:

1-主体,2-螺旋槽,3-缩口段,4-外螺纹,5-助旋管,6-助旋气道,7-隔板,71-内环区,72-外环区,8-斜切孔,81-第一斜切孔,82-第二斜切孔,9-竖直段,10-水平段,11-通孔;

21-配风管管体,22-珍珠岩层,23-陶瓷纤维布,24-喷嘴,25-螺旋风;

51-炉墙。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚明白,下面结合实施例和附图,对本发明作进一步的详细说明,本发明的示意性实施方式及其说明仅用于解释本发明,并不作为对本发明的限定。

在本发明的描述中,需要理解的是,术语“前”、“后”、“左”、“右”、“上”、“下”、“竖直”、“水平”、“高”、“低”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明保护范围的限制。

本发明所有原料,对其来源没有特别限制,在市场上购买的或按照本领域技术人员熟知的常规方法即可制备。本发明所有原料,对其纯度没有特别限制,本发明优选采用分析纯。

本发明所有原料,其牌号和简称均属于本领域常规牌号和简称,每个牌号和简称在其相关用途的领域内均是清楚明确的,本领域技术人员根据牌号、简称以及相应的用途,能够从市售中购买得到或者通过常规方法制备得到。

实施例1:

如图1和图2所示的一种燃煤锅炉螺旋风陶瓷喷嘴,包括主体1,所述主体1内设置有螺旋槽2,所述螺旋槽2在所述主体1的内壁上呈螺旋形延伸。

本实施例通过螺旋槽的结构设计,让气流在主体内形成产生气旋,进而从出气端喷出螺旋风。螺旋槽为设置在主体内壁上的凹槽,凹槽的延伸方向为主体内壁的螺旋线的延伸方向,通过在主体内壁上设置螺旋形盘旋的凹槽,更改气流的流动方式,使得气流在流动过程中产生旋转,最终达到喷出螺旋风的目的。

在一个或多个实施例中,螺旋槽既可以沿主体的整个内壁延伸,也可以沿主体的部分内壁延伸。在一个或多个实施例中,螺旋槽既可以是连续的螺旋槽,也可以是由多段不连续的螺旋槽构成。在一个或多个实施例中,螺旋槽的数量既可以是一条也可以是多条。

在部分实施例中,所述主体既可以是由陶瓷材料制成,例如刚玉瓷或氧化锆陶瓷,也可以采用金属材料制成,例如310不锈钢。

实施例2:

在实施例1的基础上,如图1至图5所示,所述主体1内设置有隔板7,所述隔板7将主体1的内部空间分隔为连通进气端的进气区和连通出气端的气旋区,所述隔板7上设置有连通进气区和气旋区的斜切孔8,所述斜切孔8的中轴线与隔板7的中轴线存在夹角。

在部分实施例中,如图3所示,所述斜切孔的中轴线与隔板的中轴线之间的夹角为30~70°。优选地,该夹角为45~60°。

优选地,在一个或多个实施例中,如图2所示,所述隔板7上设置有内环区71、以及位于内环区71外侧的外环区72,所述斜切孔8设置于所述内环区71、外环区72内,所述内环区71上的斜切孔8的数量多于外环区72上的斜切孔8的数量。

由于中心处的气流流速较边缘更快,且边缘处的气流受螺旋槽的影响更大,因此,将内环区上的斜切孔的数量设置为多于外环区的斜切孔数量,以使得气流整体能够更加均匀、流畅地切换至螺旋流动状态,减少流道内出现的局部涡流或堵塞,进一步提高转换效率和出口端的气流稳定性。

在部分实施例中,所述内环区上的斜切孔的数量为外环区上的斜切孔的数量的2~5倍。内、外环区上的斜切孔数量之比可根据主体内径适应性调整,优选地,内环区的斜切孔数量为外环区数量的2~4倍,进一步优选地,该比例为2~3倍。

实施例3:

在上述实施例的基础上,如图1至图5所示,所述主体1上还设置有至少一根助旋管5,所述助旋管5的内部形成助旋气道6,所述助旋气道6的一端连通进气区,助旋气道6的另一端连通气旋区。

助旋气道的两端分别连通进气区和气旋区,使得进气区的气体在与隔板接触之前,有一小部分即进入到助旋管内,之后经助旋气道与气旋区的连接口返回到主体中。返回的助旋气流由于入射方向与气旋区内的气流流动方向不一致,因而起到偏置的作用,冲击主体气流并造成主体气流一定程度上旋转,进一步提高了气流运动形态的转换效率,有助于在气旋区内更快地形成稳定的螺旋气流。

进一步地,所述助旋气道6与气旋区的连接口沿主体1外壁的螺旋线分布。在一个或多个实施例中,所述助旋气道与气旋区的连接口数量为四个,四个连接口的位置投影在主体的圆形横截面时,沿所述圆形横截面的周向均匀分布。

实施例4:

在上述实施例的基础上,如图5所示,所述喷嘴为L形弯管结构,具体地,沿进气端至出气端方向,所述主体1依次包括竖直段9、水平段10和缩口段3,所述竖直段9用于与气源连通,所述隔板7设置于竖直段9内,所述水平段10垂直于所述竖直段9,所述螺旋槽2设置于所述水平段10和缩口段3内,所述缩口段3的内径沿进气端至出气端方向逐渐减小。

气源的气流经进气端进入到竖直段以后,经过隔板转换为螺旋气流,之后进入到水平段,受水平段中螺旋槽以及助旋气流的影响,逐步形成稳定的螺旋气流,最后,螺旋气流在缩口段进一步加速并喷射至炉膛内,如图6所示。

实施例5~实施例10:陶瓷喷嘴主体制造

实施例5:

将三水铝石20份,镁铝尖晶石20份,高岭土20份,煤渣8份,伊利石4份,方解石7份,甲基纤维素1份,碳纤维5份,氧化铝5份,硼化硅2份,钼酸钡1份,氧化镁2份放入煅烧炉中,烧蚀2小时,烧蚀温度720℃得到烧蚀产物;

将烧蚀产物放入粉碎机内粉碎,过筛后放入球磨机,加入椰油酰单乙醇胺2份球磨1小时,转速为5500rpm,之后加入聚乙烯吡咯烷酮4份,加入适量去离子水,得到陶瓷颗粒;

将所述陶瓷颗粒放入螺旋模具中成型挤压,得喷嘴素坯,所述喷嘴素坯在常压、550℃温度下煅烧2小时得干坯,将干坯在压力为20MPa、1450℃、CO与H

经耐热性试验测得,所述陶瓷喷嘴主体耐高温达2700℃,工作寿命为8000小时。

实施例6:

将三水铝石25份,镁铝尖晶石20份,高岭土30份,煤渣9份,伊利石8份,方解石8份,甲基纤维素3份,碳纤维7份,氧化铝8份,硼化硅4份,钼酸钡2份,氧化镁1份放入煅烧炉中,烧蚀2.5小时,烧蚀温度710℃得到烧蚀产物;

将烧蚀产物放入粉碎机内粉碎,过筛后放入球磨机,加入椰油酰单乙醇胺2份球磨1小时,转速为5500rpm,之后加入聚乙烯吡咯烷酮4份,加入适量去离子水,得到陶瓷颗粒;

将所述陶瓷颗粒放入螺旋模具中成型挤压,得喷嘴素坯,所述喷嘴素坯在常压、550℃温度下煅烧2小时得干坯,将干坯在压力为20MPa、1450℃、CO与H

经耐热性试验测得,所述陶瓷喷嘴主体耐高温达2640℃,工作寿命为8350小时。

实施例7:

将三水铝石30份,镁铝尖晶石16份,高岭土30份,煤渣9份,伊利石6份,方解石7份,甲基纤维素1份,碳纤维7份,氧化铝8份,硼化硅2份,钼酸钡1份,氧化镁1份放入煅烧炉中,烧蚀2小时,烧蚀温度720℃得到烧蚀产物;

将烧蚀产物放入粉碎机内粉碎,过筛后放入球磨机,加入椰油酰单乙醇胺2份球磨1小时,转速为5500rpm,之后加入聚乙烯吡咯烷酮2~4份,加入适量去离子水,得到陶瓷颗粒;

将所述陶瓷颗粒放入螺旋模具中成型挤压,得喷嘴素坯,所述喷嘴素坯在常压、550℃温度下煅烧2小时得干坯,将干坯在压力为20MPa、1450℃、CO与H

经耐热性试验测得,所述陶瓷喷嘴主体耐高温达2530℃,工作寿命为7560小时。

实施例8:

将三水铝石25份,镁铝尖晶石20份,高岭土26份,煤渣6份,伊利石7份,方解石6份,甲基纤维素2份,碳纤维7份,氧化铝5份,硼化硅4份,钼酸钡2份,氧化镁1份放入煅烧炉中,烧蚀2小时,烧蚀温度720℃得到烧蚀产物;

将烧蚀产物放入粉碎机内粉碎,过筛后放入球磨机,加入椰油酰单乙醇胺2份球磨1小时,转速为5500rpm,之后加入聚乙烯吡咯烷酮4份,加入适量去离子水,得到陶瓷颗粒;

将所述陶瓷颗粒放入螺旋模具中成型挤压,得喷嘴素坯,所述喷嘴素坯在常压、550℃温度下煅烧2小时得干坯,将干坯在压力为20MPa、1450℃、CO与H

经耐热性试验测得,所述陶瓷喷嘴主体耐高温达2900℃,工作寿命约为9000小时。

实施例9:

将三水铝石20份,镁铝尖晶石16份,高岭土25份,煤渣5份,伊利石5份,方解石5份,甲基纤维素3份,碳纤维7份,氧化铝6份,硼化硅2份,钼酸钡2份,氧化镁2份放入煅烧炉中,烧蚀2小时,烧蚀温度710℃得到烧蚀产物;

将烧蚀产物放入粉碎机内粉碎,过筛后放入球磨机,加入椰油酰单乙醇胺2份球磨1小时,转速为5500rpm,之后加入聚乙烯吡咯烷酮4份,加入适量去离子水,得到陶瓷颗粒;

将所述陶瓷颗粒放入螺旋模具中成型挤压,得喷嘴素坯,所述喷嘴素坯在常压、550℃温度下煅烧2小时得干坯,将干坯在压力为20MPa、1450℃、CO与H

经耐热性试验测得,所述陶瓷喷嘴主体耐高温达2900℃,工作寿命为9250小时。

实施例10:

将三水铝石23份,镁铝尖晶石23份,高岭土22份,煤渣6份,伊利石5份,方解石4份,甲基纤维素2份,碳纤维5份,氧化铝8份,硼化硅2份,钼酸钡1份,氧化镁2份放入煅烧炉中,烧蚀2小时,烧蚀温度720℃得到烧蚀产物;

将烧蚀产物放入粉碎机内粉碎,过筛后放入球磨机,加入椰油酰单乙醇胺2份球磨1小时,转速为5500rpm,之后加入聚乙烯吡咯烷酮2份,加入适量去离子水,得到陶瓷颗粒;

将所述陶瓷颗粒放入螺旋模具中成型挤压,得喷嘴素坯,所述喷嘴素坯在常压、550℃温度下煅烧2小时得干坯,将干坯在压力为20MPa、1450℃、CO与H

经耐热性试验测得,所述陶瓷喷嘴主体耐高温达2900℃,工作寿命为10000小时。

本文中所使用的“第一”、“第二”等只是为了描述清楚起见而对相应部件进行区别,不旨在限制任何次序或者强调重要性等。此外,在本文中使用的术语“连接”在不进行特别说明的情况下,可以是直接相连,也可以使经由其他部件间接相连。

以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。