一种析出强化型合金板带材的智能化连铸装置及方法

文献发布时间:2023-06-19 18:29:06

技术领域

本发明属于金属材料成型技术领域,特别涉及一种析出强化型合金板带材的智能化连铸装置及方法。

背景技术

随着5G通信技术的发展,越来越多的行业都离不开大数据、智能制造的道路。然而行业的发展离不开材料,工业,农业,军工,半导体,冶金,航空航天等行业都与合金材料密切相关,这些行业对材料的硬度、强度、塑韧性具有一定的要求。然而材料的硬度、强度与塑韧性存在一种互斥关系,在追求高强度高硬度材料过程中,材料由于塑韧性而开裂成为了限制行业发展的一个重要环节。

传统水平连铸工艺制备的板带坯存在表面橘皮、偏析瘤、裂纹等缺陷,板带坯后续加工前须进行表面铣面,对成材率的影响较大;另一方面,板带坯组织主要由发达的沿厚度方向柱状晶组成,并且内部气孔、疏松、夹渣等缺陷较多,致密度较低,导致后续冷加工困难、成材率低和产品质量差。

目前国内外析出强化型合金带材的生产方法普遍采用“半连续铸锭—热轧—铣面—冷轧—固溶—冷轧—时效”工艺。该生产方法主要工艺流程如下:采用立式半连续铸锭法生产大规格合金扁锭,然后将合金扁锭送入大型步进式高温退火炉进行加热,再出炉进行热轧开坯。将热轧坯通过双面铣削处理,去除表面缺陷,然后进行粗轧加工;根据不同尺寸规格的带材产品,在轧制过程中至少需进行1-2次以上的中间退火和酸洗工序,粗轧后的带材依次进行固溶/淬火、冷轧和时效处理。然而该工艺在实际生产过程中存在系列问题:

(1)在半连续铸造过程中,一些合金元素易挥发和造渣严重,导致铸坯成分控制难度大、内部夹渣和气孔等缺陷多、致密度低,铸坯质量差;

(2)生产过程中,需要将大规格铸锭重新加热至较高温度进行热轧,需要大型加热和热轧设备,生产投资大、能耗大;

(3)热轧后的带坯需要铣面,增加了工序,降低了成材率;

(4)由于铸坯质量差以及适于热加工温度区间窄,热轧、冷轧过程中易出现带材开裂、表面起皮、残余应力大、尺寸精度差、工艺控制难度大等问题,导致产品质量差、卷重小;

(5)加工硬化速率大,加工道次、中间退火和酸洗次数多,导致工艺流程长,环境负荷大,生产成本高。

在行业的要求下,不仅对金属板带材组织及性能提出了更高的要求,同时更重要的是对金属板带材加工设备提出了更高的要求。

高能电脉冲技术作为一种可以高速有效地改善材料组织与性能的新工艺,目前的主要工作集中对固态金属进行高能电脉冲处理,可以控制材料的微观组织和性能等方面;

其工作原理是在金属材料两侧施加高能脉冲电流,即脉冲电源通过两个电极将脉冲电流输入到两个电极之间运动的金属材料的加电区域段,脉冲电流在金属材料的加电区域段产生焦耳热效应和非热效应的耦合作用。利用脉冲电流显著促进材料中的原子扩散和对缺陷(空位、位错、晶界)的强交互作用,可通过快速诱发回复、再结晶、相变等行为,改善材料的组织结构,控制金属材料的凝固组织,细化晶粒,提高元素的扩散能力,促进金属材料中硬质相的均匀分布;同时由于高能电脉冲是通过两个电极之间进行脉冲电流的传输,因此可以做到只针对于目标区域材料的力学性能和加工性能进行调控。

目前,针对金属板材加工工艺方法很多,然而对于将金属铸造过程与板材成型结合在一起的相关研究嫌少。专利号为CN1972764B的专利申请文件中公开了一种连续铸造与轧制间非连续金属带材及板材制造工艺与设备,该工艺是先通过铸造得到30-300mm厚的毛坯,然后将其放在感应炉中加热,再采用非连续地直接输送到轧机进行轧制。该工艺将铸造过程与成型过程分离,表面质量差的问题通过中间铣面等工艺来进行处理,工艺繁琐;同时需要耗费大量的人力来进行铸坯的运输,智能化程度低,成本高。专利号为CN101966564A的专利申请文件中公开了一种白铜管材热冷组合铸型水平连铸设备及其工艺,该工艺将铸造设备与成型设备结合在一起,利用水平连铸设备获得金属溶液利用石墨模具以及连杆直接从金属液拉出管材。专利号为CN107716885B的专利申请文件公开了一种高强高导铜合金带材短流程生产方法,该方法利用热冷组合铸型水平连铸制备铜合金板坯,然后进行冷轧—固溶—冷轧—时效,生产高强高导铜合金带材。这些工艺在熔炼过程中由于熔炼温度要求较高从而导致晶粒粗大,同时采用倾倒的方式将金属溶液倒入保温装置中,安全系数较低;在板带材成型过程中,由于材料边部温度较之于心部高,形成由液相凸向固相的弯月面型的温度分布,从而导致板带材组织不均匀,出现裂纹、橘皮等缺陷,严重影响材料性能与表面质量。

为解决现有技术中存在的问题,本发明提供了一种析出强化型合金板带材的智能化连铸装置及方法,能够全程自动化,无需人工操作,提高加工效率,降低人工成本;在铸造成型过程中防止裂纹、橘皮等缺陷的形成,还能在成型后通过电脉冲处理或者感应加热调控板带材的显微组织和性能,方便后续加工。

发明内容

针对现有技术的不足,本发明的第一个目的在于提供一种析出强化型合金板带材的智能化连铸方法。本发明提供方法节能、增效、低碳,可以避免铸造成型过程中由于组织晶粒粗大,组织不均匀,裂纹、橘皮等缺陷导致材料性能与表面质量差的现象。

本发明的第二个目的在于提供一种析出强化型合金板带材的智能化连铸装置。

为实现上述目的,本发明采用如下技术方案:

本发明一种析出强化型合金板带材的智能化连铸方法,先将强化型合金板带材的初始信息录入至PC系统,将金属原料置于熔炼系统中的心部熔腔中,通过PC系统发出的指令参数,对金属原料进行加热,到达保温温度时,对心部熔腔所得熔体进行电磁搅拌,保温完成后,将熔体通过导流管流入成型系统的热冷复合区获得固液混合体,通过PC系统控制固液混合体在热冷复合区中边部温度不低于心部温度,然后流出成型系统的固液混合体与引锭铜板接触发生凝固,随引锭铜板拉入在线快速固溶系统,于线快速固溶系统经过电脉冲处理或感应加热处理,且通过PC系统控制铜板拉入成型系统的卷曲速度,与电脉冲处理或感应加热处理的能量匹配,获得无强化相的合金板带材,随后拉出成型系统,再经淬火处理,即得强化型合金板带材。

本发明的加工方法,全程采用自动化控制,由PC控制系统发出的指令参数,进行工艺参数与过程控制,本发明中,将金属原料置于熔炼系统中的心部熔腔熔炼,保温过程中对熔体进行电磁搅拌,改善材料的成分和组织均匀性;保温后所得熔体,先至成型系统的热冷复合区,逐步的降温初步形成具有温度梯度的固液混合体,并在降温过程中,控制固液混合体中边部温度不低于心部温度,形成由固相凸向液相的弯月面型的温度分布,使已凝固成型的板带材凝壳增厚以及有利于熔体向其边部填充,抑制边部开裂等铸造缺陷,再由固液混合体与铜板的横截面相接触发生凝固,由于固液混合体中边部温度不低于心部温度,且经过了一个降温的过程,从而形成一个平稳的过渡,使得熔体与引锭铜板相接触凝固所得合金板带材不产生橘皮等铸造缺陷,随后,利用牵引系统拉出凝固所得合金板带材,在快速固溶段进行电脉冲处理或感应加热和淬火处理,并通过控制PC系统控制合金板带材的拉铸速度,与电脉冲处理或感应加热处理的能量匹配,使得连铸过程产生的析出相充分回溶到基体中,形成过饱和固溶体,提高材料的加工性能,同时发明人发现,在成型系统的热冷复合区时,由于需要控制成型系统中边部温度不低于心部温度,因此需要对边部进行快速加热,在心部进行快冷,如此的温度梯度,使得最终形成的强化型合金板带材为沿连铸方向的柱状晶,固溶态的无强化相析出的合金组织。

优选的方案,所述强化型合金板带材的合金组织为固溶态的无强化相析出柱状晶组织。

优选的方案,所述析出强化型合金板带材中的合金选自铜合金,钛合金,镁合金、铝合金、铁合金中一种。

优选的方案,所述析出强化型合金板带的初始信息包含保护气体流速,金属原材料种类,金属原材料质量,金属原材料的熔点温度、沸点温度,熔炼时的加热速度,保温温度,保温时间,金属液体流动速度,固液混合体在成型系统中边部与心部温度差阈值,冷却水流量,感应加热电流,感应加热电压,拉力、卷曲速度。

优选的方案,对金属原料进行加热至温度为Ts+(30~50)℃获得熔体,然后于Ts+(10~50)℃进行保温,保温过程中,同时进行电磁搅拌。

Ts为金属原材料的熔点。

通过对熔炼过程中的熔体进行电磁搅拌处理,改善材料的成分和组织均匀性。

优选的方案,所述熔体通过导流管流入成型系统的流速为0.1~10L/min。

优选的方案,通过检测熔体通过导流管流入成型系统的温度,并反馈至PC控制系统,当边部温度低于心部温度时,通过PC控制系统发出指令,对成型系统的心部进行降温,对边部进行加热,使得固液混合体在成型系统中边部温度T

进一步的优选,所述固液混合体的整体温度T介于固相线温度与液相线温度之间,控制T=T

在本发明中,T

优选的方案,通过卷曲机构将合金板带材随引锭铜板拉入在线快速固溶系统,控制拉入过程中卷曲速度为0.01~1m/min。

优选的方案,所述合金板带材随引锭铜板拉入在线快速固溶系统,与在线快速固溶系统经过电脉冲处理,且通过PC系统控制铜板拉入成型系统的卷曲速度,与电脉冲处理的能量匹配。

优选的方案,所述电脉冲处理的参数为:脉冲电流频率10~2000Hz,电流密度10

通过电脉冲处理,使金属液在凝固过程中产生的析出相回溶,获得固溶态柱状晶组织,改善材料的加工性能。

进一步的优选,当拉入过程中卷曲速度为0.01~0.1m/min时,电脉冲处理的参数为脉冲电流频率10~200Hz,电流密度10

通过PC系统,控制电脉冲处理的参数与卷曲速度的关系对应关系如上述优选方案,可以获得无强化相析出的合金板材。

优选的方案,所述淬火处理所用淬火介质选自水,油、盐类中的一种。

在实际操作过程中,对于低合金含量的材料,可以选用水介质;但是对于高合金含量而言需选用冷却速度较低的油和盐类介质。

本发明一种析出强化型合金板带材的智能化连铸装置,包括:PC系统、熔炼系统,成型系统,在线快速固溶系统,

所述PC控制系统用于接收控制其它系统发出的电信号,并根据所录入的强化型合金板带的初始信息,对其它的系统发出相应的指令;

所述熔炼系统包含心部熔腔、电磁感应线圈,流速控制器、导流管;所述心部熔腔用于熔炼金属原料获得熔体,所述心部熔腔与外部脉冲电源相连,可为熔体提供脉冲电流,所述电磁感应线圈用于为熔体提供电磁搅拌;流速控制器用于控制心部熔腔的熔体通过导流管平稳流入成型系统,

所述成型系统由热冷复合区,高效换热结晶器,感应线圈A、电热棒组成,

所述在线快速固溶系统由快速固溶区、脉冲电源、石墨电刷棒、感应线圈B、淬火装置组成;

所述热冷复合区与快速固溶区由上下石墨半模组成,其中热冷复合区为上下石墨半模的前段,在线固溶区为上下石墨半模的后段,其中心部熔腔所得熔体先通过导流管流入成型系统的热冷复合区,并于热冷复合区与快速固溶区的连接处与引铸铜板一端的横截面接触发生凝固,引铸铜板的另一端利用铰链连接于卷曲机构,用于将凝固成形的合金板带材随引铸铜板拉入快速固溶区;

所高效换热结晶器设置于成型系统的热冷复合区的心部,用于对流入热冷复合区的熔体进行冷却,所述感应线圈A以及电热棒设置于成型系统的热冷复合区的边部,用于对流入热冷复合区的熔体进行加热,

所述石墨电刷棒通过与连接脉冲电源的正负极为通过快速固溶区的合金板带材提供脉冲电流,感应线圈B位于石墨电刷棒的两侧,用于对通过快速固溶区的合金板带材进行热处理,淬火装置设置于热冷复合区的尾部外,用于对合金板带材进行淬火。

优选的方案,所述连铸装置还包含监测系统,所述监测系统包含2个热电偶温度感应装置,用于实时记录成型系统各个位置的温度,并反馈给PC系统。

进一步的优选,所述监测系统的2个热电偶温度感应装置,一个放置在成型系统与熔炼系统的相接处,设置3点或5点热电偶点位,各点位从边部到心部等距且平行分布另一个设置于成型系统的热冷复合区出口处,前者用于监测流入成型系统中熔体的温度,后者用于监测热冷复合区出口处预与铜板相接触的固液混合体的温度,设置3点或5点热电偶点位,各点位从边部到心部等距且平行分布。

优选的方案,所述连铸装置还包含牵引系统,所述牵引系统包括电机、卷曲机构、引锭铜板。

在实际操作过程中,根据PC系统发出的指令调节电机的转速,以控制卷曲速度。

优选的方案,所述心部熔腔由位于由两个半圆筒状的石墨坩埚及氧化铝夹层通过的高温粘结剂制备成“石墨-氧化铝-石墨”三层拼接式坩埚,而两个半圆筒状的石墨坩埚通过顶部封盖链接外置的脉冲电源的正负极,为金属熔体提供脉冲电流。

优选的方案,所述流速控制器由两个齿轮啮合氧化铝板组成,放置在熔炉底座与坩埚之间,通过齿轮上的卡齿来控制熔体的流速,使熔体平稳进入底部的导流管。

优选的方案,所述导流管外部包裹石棉层进行保温。在本发明中通过在导流管外部包裹石棉层,相当于熔体在导流管中进行保温,相当于在熔炼设备直接设置了一个保温区。

优选的方案,所述高效换热结晶器的宽度比热冷复合区的宽度小20-30mm,且放置在感应线圈和/或电热棒的末端1/4处,所述冷凝结晶器的长度小于热冷复合区长度。

优选的方案,所述感应线圈A和/或电热棒设置于成型系统的热冷复合段的边部外围20-30mm处。

优选的方案,所述感应线圈B设置于石墨电刷棒的两侧10-30mm。

优选的方案,所述淬火装置包括液体导流管、分洒喷头,控制阀,所述分洒喷头为单相喷头。

在实际操作过程中,根据PC控制系统发出的指令自动选用装有对应淬火介质的喷头进行淬火。

与现有技术相比,本发明的有益效果是:

1)、与传统的析出强化型合金带材的生产工艺(“半连续铸锭—热轧—铣面—冷轧—固溶—冷轧—时效”工艺)相比,本发明提供了一种析出强化型合金板带材的智能化连铸装置,将铸造设备与在线快速固溶处理设备结合在一起,将熔炼设备分成熔炼区和保温区,并利用流速控制器控制金属液体的流动速度,利用监控系统对从导流管中流出的金属液体的温度场进行实时监控,并结合高效换热结晶器对进入石墨模具中的温度场进行调控,防止板带材出现开裂、橘皮等现象;同时利用PC控制系统实现合金板带材凝固成型和在线快速固溶处理的一体化智能控制,提高了生产效率,降低生产成本。

2)、另外本发明还提供了一种析出强化型合金板带材的智能化连铸方法,本发明的加工方法,全程采用自动化控制,由PC控制系统发出的指令参数,进行工艺参数与过程控制,本发明中,将金属原料置于熔炼系统中的心部熔腔熔炼,保温过程中对熔体进行电磁搅拌处理,改善材料的成分和组织均匀性;保温后所得熔体,先至成型系统的热冷复合区,形成一个沿连铸方向较高的温度梯度,逐步的降温初步形成固液混合体,并在降温过程中,控制固液混合体中边部温度不低于心部温度,再由固液混合体与引锭铜板的横截面相接触发生凝固,由于固液混合体中边部温度不低于心部温度,且经过了一个降温的过程,从而形成一个平稳的过渡,使得熔体与引锭铜板相接触凝固所得合金板带材不产生裂纹、橘皮等铸造缺陷,随后,利用牵引系统拉出凝固所得沿连铸方向柱状晶组织的合金板带材,在快速固溶区进行电脉冲处理或感应加热处理。采用电脉冲热处理/感应加热处理使得连铸过程产生的析出相回溶到基体中,提高材料的加工性能,并通过控制PC系统控制引锭铜板拉入成型系统的卷曲速度,与电脉冲处理或感应加热的能量匹配,使得凝固的合金板带材不形成强化相,获得完全无强化相的合金板带材,再经淬火处理,加快带材的冷却速度,使得强化相无法析出。与现有的析出强化型合金板带材加工工艺相比,这种成型工艺能够全程自动化,无需人工操作,提高加工效率,降低人工成本。

说明书附图

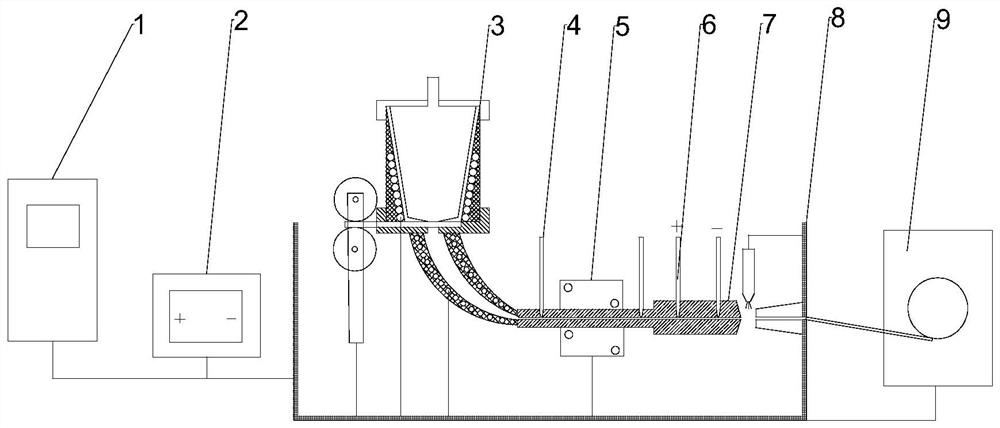

图1是本发明的一种智能化的析出强化型合金板带材装置结构示意图。其中1为PC控制系统;2为电源系统;3为熔炼系统;4为监测系统;5为成型系统;6为石墨电刷棒;7为在线快速固溶系统;8为机架;9为牵引系统。

图2是检测系统中各点位的分布图以及在线快速固溶系统中感应线圈分布图。

图3为实施例1所制得的析出强化型合金板带材的金相组织图。

图4为实施例1所制得的析出强化型合金板带材的宏观产品图。

图5为对比例1所制得的析出强化型合金板带材的宏观产品图。

图6为对比例2所制得的析出强化型合金板带材的宏观产品图。

具体实施方式

下面结合附图对本发明进行详细说明。

如图1所示,为本具体实施方式的析出强化型合金板带材的智能化连铸装置,主要由PC控制系统1、电源系统2、熔炼系统3、监测系统4、成型系统5、石墨电刷棒6、在线快速固溶系统7、机架8、牵引系统9等部分组成。

所述电源系统包括直流电源,交流电源,脉冲电源,变压器等,利用电源系统给PC控制系统、熔炼系统、检测系统、成型系统、在线快速固溶系统、牵引系统供电,使PC控制系统发出的指令传达到对应部件,控制熔炼系统的熔炼温度(0-1600℃),升温速度(10~100℃/min),加热保温时间。给电处理系统提供脉冲电流频率(10~8000Hz),脉宽(10~30000μs),电流密度(10

所述熔炼系统包含心部熔腔、电磁感应线圈,流速控制器、导流管;所述心部熔腔用于熔炼金属原料获得熔体,所述心部熔腔与外部脉冲电源相连,可为熔体提供脉冲电流,所述电磁感应线圈用于为熔体提供电磁搅拌;流速控制器用于控制心部熔腔的熔体通过导流管平稳流入成型系统,

所述心部熔腔由位于由两个半圆筒状的石墨坩埚及氧化铝夹层通过的高温粘结剂制备成“石墨-氧化铝-石墨”三层拼接式坩埚,而两个半圆筒状的石墨坩埚通过顶部封盖链接外置的脉冲电源的正负极,为金属熔体提供脉冲电流;

所述流速控制器由两个齿轮啮合氧化铝板组成,放置在熔炉底座与坩埚之间,通过齿轮上的卡齿来控制熔体的流速,使熔体平稳进入底部的导流管;

所述导流管外部包裹石棉层进行保温。

所述成型系统由热冷复合区,高效换热结晶器,感应线圈A、电热棒组成,其中,

所述在线快速固溶系统由快速固溶区、脉冲电源、石墨电刷棒、感应线圈B、淬火装置组成;

所述热冷复合区与快速固溶区由上下石墨半模组成,其中热冷复合区为上下石墨半模的前段,在线固溶区为上下石墨半模的后段,其中心部熔腔所得熔体先通过导流管流入成型系统的热冷复合区,并于热冷复合区与快速固溶区的连接处与引铸铜板一端的横截面接触发生凝固,引铸铜板的另一端利用铰链连接于卷曲机构,用于将凝固成形的合金板带材随引铸铜板拉入快速固溶区进行固溶处理,最后拉出快速固溶段进行淬火处理;

所高效换热结晶器设置于成型系统的热冷复合区的心部,用于对流入热冷复合区的熔体进行冷却,所述感应线圈A以及电热棒设置于成型系统的热冷复合区的边部,用于对流入热冷复合区的熔体进行加热,

所述石墨电刷棒通过与连接脉冲电源的正负极为通过快速固溶区的合金板带材提供脉冲电流,感应线圈B位于石墨电刷棒的两侧,用于对通过快速固溶区的合金板带材进行热处理,淬火装置设置于热冷复合区的尾部外,用于对合金板带材进行淬火。

所述连铸装置还包含监测系统,所述监测系统包含2个热电偶温度感应装置,用于实时记录成型系统各个位置的温度,并反馈给PC系统。

所述监测系统的2个热电偶温度感应装置,一个放置在成型系统与熔炼系统的相接处,设置3点或5点热电偶点位,各点位从边部到心部等距且平行分布另一个设置于成型系统的热冷复合区出口处,前者用于监测流入成型系统中熔体的温度,后者用于监测热冷复合区出口处预与铜板相接触的固液混合体的温度,设置3点或5点热电偶点位,各点位从边部到心部等距且平行分布。

所述连铸装置还包含牵引系统,所述牵引系统包括电机、卷曲机构、引锭铜板。

所述高效换热结晶器的宽度比热冷复合区的宽度小20-30mm,且放置在感应线圈和/或电热棒的末端1/4处,所述冷凝结晶器的长度小于热冷复合区长度。

所述感应线圈A和/或电热棒设置于成型系统的热冷复合段的边部外围20-30mm处。

所述感应线圈B设置于石墨电刷棒的两侧10-30mm。

所述淬火装置包括液体导流管、分洒喷头,控制阀,所述分洒喷头为单相喷头。

具体操作包括以下步骤:

1)、数据录入。熔炼前,先将熔炼过程信息录入PC控制系统,包含保护气体流速,金属原材料种类,原材料质量,对应熔点温度,沸点温度,加热速度,保温温度,保温时间,金属液体流动速度,边部与心部温度差阈值,冷却水流量,感应加热电流,感应加热电压。

2)、预处理。加热前将金属原材料根据熔点从高到低依次放入心部熔腔,关闭心部熔腔顶盖,打开底座中的流速控制器约1/4后通入氩气保护气体。气体流量为17L/min,约3~5min后,关闭流速控制器,继续通入氩气保护气体排尽熔腔内空气。

3)、冶炼。根据PC控制系统发出的指令参数(保温温度,保温时间,感应线圈电流),熔炼系统开始对心部熔腔进行加热,当达到保温温度时,对心部熔腔的金属液体进行电磁搅拌。

4)浇铸成型监控。根据PC控制系统发出的指令参数(浇铸速度,加热温度,升温速度,保温温度),导流管内部进行感应加热至保温温度时,同时流速控制器将心部熔腔中的金属液体按照指定速度通过导流管引入成型系统的热冷复合区中。利用检测系统检测热冷复合区入口不同位置的温度,并反馈至PC控制系统,根据PC控制系统所设定的阈值,当边部温度低于心部温度时,打开边部的感应线圈/电热棒对边部进行加热,心部的冷却系统中的高效换热结晶器对心部进行降温,直至满足PC控制系统设定的阈值,同时通过高效换热结晶器后端的检测系统进行第二次复测以进行验证。

5)在线快速固溶处理。首先将一根引锭铜板或铜带一端通过铰链连接牵引系统的电机,另一端放置于快速固溶区与热冷复合区的交界处,当金属液通过热冷复合区后与引锭铜板或铜带相接触时发生凝固,并与引锭铜板或铜带粘接在一起,并利用电机带动引锭铜板或铜带往快速固溶区运动。此时根据PC控制系统发出的指令参数(感应电流,加热时间,脉冲电压,脉冲电流,占空比,牵引速度),对加工段进行加热或电脉冲处理,调控热冷复合区金属的显微组织;当采用感应电流进行热处理工艺时,向PC控制系统发出指令,根据PC控制系统反馈的信息调节加热速度,保温温度,牵引速度;当采用脉冲电流进行热处理工艺时,向PC控制系统发出指令,根据PC控制系统反馈的信息调节脉冲电压,脉冲电流,占空比,牵引速度;最后将金属板带材拉出快速固溶区。

本发明还提供了利用上述装置开发出的一种智能化析出强化型合金板带材连铸方法,可适用于铝合金,铜合金,镁合金,钛合金等金属。下面结合实施例对其做进一步说明。

实施例1

一种的析出强化型合金板带材的智能化连铸方法,以Cu-Ni-Co-Si系合金为例,包括如下步骤:

1)、数据录入。熔炼前,先将熔炼过程信息录入PC控制系统,包含保护气体流速(15~20L/min),金属原材料种类(Cu,Ni,Co,Si),原材料质量(Cu:969g;Ni:11g;Co:14g;Si:6g),对应熔点温度(Cu:1083℃;Ni:1453℃;Co:1495℃;Si:1410℃),加热速度(30℃/min),边部与心部温度差阈值(10℃),通过模型计算得出加热温度,保温温度,保温时间,金属液体流动速度,冷却水流量(600L/h),感应加热电流,脉冲频率。

2)、预处理。加热前将金属原材料按照Co、Ni、Si、Cu的顺序依次放入心部熔腔,关闭心部熔腔顶盖,打开底座中的流速控制器约1/4后通入氩气保护气体。气体流量为17L/min,约3~5min后,关闭流速控制器,继续通入氩气保护气体排尽熔腔内空气。

3)、冶炼。根据PC控制系统发出的指令参数(加热温度为1250℃,保温温度为1250℃,保温时间5min,磁场强度为2000Gs),熔炼系统开始对心部熔腔进行加热,当达到保温温度时,对心部熔腔的金属液体进行电磁搅拌。

4)浇铸成型监控。根据PC控制系统发出的指令参数(升温速度30℃/min,保温温度1250℃),导流管内部进行感应加热至保温温度时,同时流速控制器将心部熔腔中的金属液体按照指定速度1L/min通过导流管引入成型系统的热冷复合区中。利用检测系统检测热冷复合区入口不同位置的温度,并反馈至PC控制系统,根据PC控制系统所设定的阈值,当边部温度低于心部温度时,打开边部的感应线圈/电热棒对边部进行加热,心部的冷却系统中的高效换热结晶器对心部进行降温,直至满足PC控制系统设定的阈值,同时,控制并所得固液混合体的温度为1150℃,并通过高效换热结晶器后端的检测系统进行第二次复测以进行验证,

5)在线快速固溶处理。首先将一根铜板或铜带一端通过铰链连接牵引系统的电机,另一端放置于快速固溶区与冷却系统的交界处,当金属液通过热冷复合区后与引锭铜板或铜带相接触时发生凝固,并与引锭铜板或铜带粘接在一起,并利用电机带动铜板或铜带往快速固溶区运动。此时根据PC控制系统发出的指令参数,在快速固溶区进行感应加热或电脉冲处理,调控热冷复合区金属的显微组织;当采用感应电流进行热处理工艺时,向PC控制系统发出指令,根据PC控制系统反馈的信息调节加热速度60℃/min,保温温度850℃,牵引速度0.05m/min;当采用脉冲电流进行热处理工艺时,向PC控制系统发出指令,根据PC控制系统反馈的信息调节脉冲电压10v,脉冲电流密度5×10

图3为实施例1所制得的析出强化型合金板带材的金相组织图。从图中可以看到,所获得的强化型合金板带材为单相固溶体,无强化相析出,为柱状晶形貌。

图4为实施例1制得的析出强化型合金板带材的宏观产品图,从图中可以看到,所得板材光滑无缺陷。

实施例2

一种析出强化型合金板带材的智能化连铸方法,以Cu-Ni-Co-Si系合金为例,包括如下步骤:

1)、数据录入。熔炼前,先将熔炼过程信息录入PC控制系统,包含保护气体流速(15~20L/min),金属原材料种类(Cu,Ni,Co,Si),原材料质量(Cu:969g;Ni:11g;Co:14g;Si:6g),对应熔点温度(Cu:1083℃;Ni:1453℃;Co:1495℃;Si:1410℃),加热速度(30℃/min),边部与心部温度差阈值(10℃),通过模型计算得出加热温度,保温温度,保温时间,金属液体流动速度,冷却水流量(600L/h),感应加热电流,脉冲频率。

2)、预处理。加热前将金属原材料按照Co、Ni、Si、Cu的顺序依次放入心部熔腔,关闭心部熔腔顶盖,打开底座中的流速控制器约1/4后通入氩气保护气体。气体流量为17L/min,约3~5min后,关闭流速控制器,继续通入氩气保护气体排尽熔腔内空气。

3)、冶炼。根据PC控制系统发出的指令参数(加热温度为1250℃,保温温度为1220℃,保温时间5min,磁场强度为3000Gs),熔炼系统开始对心部熔腔进行加热,当达到保温温度时,对心部熔腔的金属液体进行电磁搅拌。

4)浇铸成型。根据PC控制系统发出的指令参数(升温速度30℃/min,保温温度1220℃),导流管内部进行感应加热至保温温度时,同时流速控制器将心部熔腔中的金属液体按照指定速度3L/min通过导流管引入热冷复合区中。利用检测系统检测热冷复合区入口不同位置的温度,并反馈至PC控制系统,根据PC控制系统所设定的阈值,当边部温度低于心部温度时,打开边部的感应线圈对边部进行加热,心部的冷却系统中的高效换热结晶器对心部进行降温,直至满足PC控制系统设定的阈值,同时,控制并所得固液混合体的温度为1150℃,并通过高效换热结晶器后端的检测系统进行第二次复测以进行验证。

5)在线快速固溶处理。首先将一根引锭铜板或铜带一端通过铰链连接牵引系统的电机,另一端放置于快速固溶区与热冷复合区的交界处,当金属液通过热冷复合区后与引锭铜板或铜带相接触时发生凝固,并与引锭铜板或铜带粘接在一起,并利用电机带动铜板或铜带往快速固溶区运动。此时根据PC控制系统发出的指令参数,在快速固溶区进行感应加热或电脉冲处理,调控热冷复合区金属的显微组织;当采用感应电流进行热处理工艺时,向PC控制系统发出指令,根据PC控制系统反馈的信息调节加热速度60℃/min,保温温度900℃,牵引速度0.1m/min;当采用脉冲电流进行热处理工艺时,向PC控制系统发出指令,根据PC控制系统反馈的信息调节脉冲电压12v,脉冲电流密度1×10

实施例3

一种的析出强化型合金板带材的智能化连铸方法,以Cu-Ni-Co-Si系合金为例,包括如下步骤:

1)、数据录入。熔炼前,先将熔炼过程信息录入PC控制系统,包含保护气体流速(15~20L/min),金属原材料种类(Cu,Ni,Co,Si),原材料质量(Cu:969g;Ni:11g;Co:14g;Si:6g),对应熔点温度(Cu:1083℃;Ni:1453℃;Co:1495℃;Si:1410℃),加热速度(30℃/min),边部与心部温度差阈值(10℃),通过模型计算得出加热温度,保温温度,保温时间,金属液体流动速度,冷却水流量(600L/h),感应加热电流,脉冲频率。

2)、预处理。加热前将金属原材料按照Co、Ni、Si、Cu的顺序依次放入心部熔腔,关闭心部熔腔顶盖,打开底座中的流速控制器约1/4后通入氩气保护气体。气体流量为17L/min,约3~5min后,关闭流速控制器,继续通入氩气保护气体排尽熔腔内空气。

3)、冶炼。根据PC控制系统发出的指令参数(加热温度为1220℃,保温温度为1220℃,保温时间5min,磁场强度为4000Gs),熔炼系统开始对心部熔腔进行加热,当达到保温温度时,对心部熔腔的金属液体进行电磁搅拌。

4)浇铸成型。根据PC控制系统发出的指令参数(升温速度30℃/min,保温温度1220℃),导流管内部进行感应加热至保温温度时,同时流速控制器将心部熔腔中的金属液体按照指定速度5L/min通过导流管引入热冷复合区中。利用检测系统检测热冷复合区入口不同位置的温度,并反馈至PC控制系统,根据PC控制系统所设定的阈值,当边部温度低于心部温度时,打开边部的感应线圈/电热棒对边部进行加热,心部的冷却系统中的高效换热结晶器对心部进行降温,直至满足PC控制系统设定的阈值,同时,控制并所得固液混合体的温度为1150℃,并通过高效换热结晶器后端的检测系统进行第二次复测以进行验证。

5)在线快速固溶处理。首先将一根引锭铜板或铜带一端通过铰链连接牵引系统的电机,另一端放置于快速固溶区与热冷复合区的交界处,当金属液通过热冷复合区后与引锭铜板或铜带相接触时发生凝固,并与引锭铜板或铜带粘接在一起,并利用电机带动引锭铜板或铜带往快速固溶区运动。此时根据PC控制系统发出的指令参数,在快速固溶进行感应加热或电脉冲处理,调控热冷复合段金属的显微组织;当采用感应电流进行热处理工艺时,向PC控制系统发出指令,根据PC控制系统反馈的信息调节加热速度60℃/min,保温温度850℃,牵引速度0.05m/min;当采用脉冲电流进行热处理工艺时,向PC控制系统发出指令,根据PC控制系统反馈的信息调节脉冲电压10v,脉冲电流密度5×10

实施例4

一种析出强化型合金板带材的智能化连铸方法,以Fe-Cu-Zn-Mg系合金为例,包括如下步骤:

1)、数据录入。熔炼前,先将熔炼过程信息录入PC控制系统,包含保护气体流速(15~20L/min),金属原材料种类(Fe、Cu、Zn、Mg),对应熔点温度(Cu:1083℃;Fe:1538℃;Zn:419℃;Mg:651℃),加热速度(30℃/min),边部与心部温度差阈值(10℃),通过模型计算得出加热温度,保温温度,保温时间,金属液体流动速度,冷却水流量(600L/h),感应加热电流,脉冲频率。

2)、预处理。加热前将金属原材料按照Fe、Cu、Zn、Mg的顺序依次放入心部熔腔,关闭心部熔腔顶盖,打开底座中的流速控制器约1/4后通入氩气保护气体。气体流量为17L/min,约3~5min后,关闭流速控制器,继续通入氩气保护气体排尽熔腔内空气。

3)、冶炼。根据PC控制系统发出的指令参数(加热温度为1220℃,保温温度为1220℃,保温时间5min,磁场强度为4000Gs),熔炼系统开始对心部熔腔进行加热,当达到保温温度时,对心部熔腔的金属液体进行电磁搅拌。

4)浇铸成型。根据PC控制系统发出的指令参数(升温速度30℃/min,保温温度1520℃),导流管内部进行感应加热至保温温度时,同时流速控制器将心部熔腔中的金属液体按照指定速度3L/min通过导流管引入热冷复合区中。利用检测系统检测热冷复合区入口不同位置的温度,并反馈至PC控制系统,根据PC控制系统所设定的阈值,当边部温度低于心部温度时,打开边部的感应线圈/电热棒对边部进行加热,心部的的高效换热结晶器对心部进行降温,直至满足PC控制系统设定的阈值,同时,控制并所得固液混合体的温度为1150℃,同时通过高效换热结晶器后端的检测系统进行第二次复测以进行验证。

5)在线快速固溶处理。首先将一根引锭铜板或铜带一端通过铰链连接牵引系统的电机,另一端放置于快速固溶区与热冷复合区的交界处,当金属液通过热冷复合区后与铜板或铜带相接触时发生凝固,并与引锭铜板或铜带粘接在一起,并利用电机带动引锭铜板或铜带往快速固溶区运动。此时根据PC控制系统发出的指令参数,在快速固溶区进行感应加热或电脉冲处理,调控热冷复合区金属的显微组织;当采用感应电流进行热处理工艺时,向PC控制系统发出指令,根据PC控制系统反馈的信息调节加热速度60℃/min,保温温度850℃,牵引速度0.05m/min;当采用脉冲电流进行热处理工艺时,向PC控制系统发出指令,根据PC控制系统反馈的信息调节脉冲电压10v,脉冲电流密度5×10

对比例1

本对比例其它条件与实施例1相同,仅是将在线快速固溶处理过程中的牵引速度调整为2m/min,包括如下步骤:

1)、数据录入。熔炼前,先将熔炼过程信息录入PC控制系统,包含保护气体流速(15~20L/min),金属原材料种类(Cu,Ni,Co,Si),原材料质量(Cu:969g;Ni:11g;Co:14g;Si:6g),对应熔点温度(Cu:1083℃;Ni:1453℃;Co:1495℃;Si:1410℃),加热速度(30℃/min),边部与心部温度差阈值(10℃),通过模型计算得出加热温度,保温温度,保温时间,金属液体流动速度,冷却水流量(600L/h),感应加热电流,脉冲频率。

2)、预处理。加热前将金属原材料按照Co、Ni、Si、Cu的顺序依次放入心部熔腔,关闭心部熔腔顶盖,打开底座中的流速控制器约1/4后通入氩气保护气体。气体流量为17L/min,约3~5min后,关闭流速控制器,继续通入氩气保护气体排尽熔腔内空气。

3)、冶炼。根据PC控制系统发出的指令参数(加热温度为1250℃,保温温度为1250℃,保温时间5min,磁场强度为2000Gs),熔炼系统开始对心部熔腔进行加热,当达到保温温度时,对心部熔腔的金属液体进行电磁搅拌。

4)浇铸成型。根据PC控制系统发出的指令参数(升温速度30℃/min,保温温度1250℃),导流管内部进行感应加热至保温温度时,同时流速控制器将心部熔腔中的金属液体按照指定速度1L/min通过导流管引入热冷复合区中。利用检测系统检测快速固溶区入口不同位置的温度,并反馈至PC控制系统,根据PC控制系统所设定的阈值,当边部温度低于心部温度时,打开边部的温度控制系统中的感应线圈/电热棒对边部进行加热,心部的高效换热结晶器对心部进行降温,直至满足PC控制系统设定的阈值,同时通过高效换热结晶器后端的检测系统进行第二次复测以进行验证。

5)在线快速固溶处理。首先将一根引锭铜板或铜带一端通过铰链连接牵引系统的电机,另一端放置于快速固溶区与热冷复合区的交界处,当金属液通过热冷复合区后与引锭铜板或铜带相接触时发生凝固,并与引锭铜板或铜带粘接在一起,并利用电机带动铜板或铜带往快速固溶区运动。此时根据PC控制系统发出的指令参数,在快速固溶区进行感应加热或电脉冲处理,调控热冷复合区金属的显微组织;当采用感应电流进行热处理工艺时,向PC控制系统发出指令,根据PC控制系统反馈的信息调节加热速度60℃/min,保温温度850℃,牵引速度2m/min;当采用脉冲电流进行热处理工艺时,向PC控制系统发出指令,根据PC控制系统反馈的信息调节脉冲电压10v,脉冲电流密度5×10

对比例2

本对比例其它条件与实施例1相同,仅是将热冷复合区中的边部加热部分取消,包括如下步骤:

1)、数据录入。熔炼前,先将熔炼过程信息录入PC控制系统,包含保护气体流速(15~20L/min),金属原材料种类(Cu,Ni,Co,Si),原材料质量(Cu:969g;Ni:11g;Co:14g;Si:6g),对应熔点温度(Cu:1083℃;Ni:1453℃;Co:1495℃;Si:1410℃),加热速度(30℃/min),边部与心部温度差阈值(10℃),通过模型计算得出加热温度,保温温度,保温时间,金属液体流动速度,冷却水流量(600L/h),感应加热电流,脉冲频率。

2)、预处理。加热前将金属原材料按照Co、Ni、Si、Cu的顺序依次放入心部熔腔,关闭心部熔腔顶盖,打开底座中的流速控制器约1/4后通入氩气保护气体。气体流量为17L/min,约3~5min后,关闭流速控制器,继续通入氩气保护气体排尽熔腔内空气。

3)、冶炼。根据PC控制系统发出的指令参数(加热温度为1350℃,保温温度为1250℃,保温时间5min,磁场强度为2000Gs),熔炼系统开始对心部熔腔进行加热,当达到保温温度时,对心部熔腔的金属液体进行电磁搅拌。

4)浇铸成型。根据PC控制系统发出的指令参数(升温速度30℃/min,保温温度1250℃),导流管内部进行感应加热至保温温度时,同时流速控制器将心部熔腔中的金属液体按照指定速度1L/min通过导流管引入热冷复合区中。

5)快速固溶处理。首先将一根引锭铜板或铜带一端通过铰链连接牵引系统的电机,另一端放置于快速固溶区与热冷复合区的交界处,当金属液通过热冷复合区后与铜板或铜带相接触时发生凝固,并与铜板或铜带粘接在一起,并利用电机带动铜板或铜带往快速固溶区运动。此时根据PC控制系统发出的指令参数,在快速固溶区进行感应加热或电脉冲处理,调控热冷复合区金属的显微组织;当采用感应电流进行热处理工艺时,向PC控制系统发出指令,根据PC控制系统反馈的信息调节加热速度60℃/min,保温温度850℃,牵引速度5m/min;当采用脉冲电流进行热处理工艺时,向PC控制系统发出指令,根据PC控制系统反馈的信息调节脉冲电压10v,脉冲电流密度5×10

- 一种卡托用5系合金板带材及其制造方法

- 一种铝合金热轧带材板型控制方法

- 一种应用于连铸结晶器的增材制造结构及增材制造方法和装置

- 一种铜合金带材表面处理工艺及铜合金带材表面处理设备

- 一种细化析出或弥散强化型铜合金板带晶粒的方法

- 连铸连挤生产析出强化型高强度铜铬合金的方法