一种防止双高线预精轧后轧件剪切误差的系统及方法

文献发布时间:2023-06-19 18:29:06

技术领域

本发明涉及钢铁生产技术领域,尤其涉及一种防止双高线预精轧后轧件剪切误差的系统及方法。

背景技术

双高线预精轧后轧件剪切系统非常重要,因为预精轧后轧件剪切正常与否直接关系到轧件能够顺利进入精轧机组,如果预精轧后轧件剪切异常,将会直接导致预精轧机组与精轧机组之间堆钢,轧件无法进入精轧机组,轧件无法变成成品;

但是现有技术存在极大的弊端和缺陷,位于预精轧机组与预水冷之间的初步信号源存在极大的不稳定性,现场轧制过程中的各种干扰因素以及轧制环节的相关因素量变大都会导致初步信号源的闪断或者较短时间中断或者两个信号源异常的变成一个,这些都会导致预精轧后轧件剪切发生异常,具体表现在以下几个方面,首先是剪切不到轧件,进而导致精轧机组里面因为轧件头部问题而堆钢,精轧机组里面堆钢处理时间很长,且很容易造成辊箱的损坏,然后是多剪切,这样的影响更大,会直接导致预精轧机组与精轧机组之间堆钢,而且会造成轧件飞出导槽,造成严重的安全风险,最后一方面是完全不剪切,这就会造成所有轧件在导槽及水箱堆钢,且由于是含钢所有处理时间非常长,所以现有技术存在诸多问题,会造成设备事故、工艺事故、堆钢事故,进而影响产量的经济效益的发挥,因此,本发明提出一种防止双高线预精轧后轧件剪切误差的系统及方法以解决现有技术中存在的问题。

发明内容

针对上述问题,本发明提出一种防止双高线预精轧后轧件剪切误差的系统及方法,该防止双高线预精轧后轧件剪切误差的系统及方法确保整个控制过程的精准量化,进而使得预精轧区域与精轧区域稳定衔接以及稳定进钢,保证生产轧制的稳产高产。

为实现本发明的目的,本发明通过以下技术方案实现:一种防止双高线预精轧后轧件剪切误差的系统,包括稳态无扰轧件识别及信号识别转换系统、输出信号传输及信号中转驱动再输入系统、信号距离优化及在线离线测试系统、断电断信号控制及双重信号源控制系统,所述稳态无扰轧件识别及信号识别转换系统,用于构建双线预精轧出口与预水冷之间的稳态无扰轧件识别系统,对轧件识别的恶劣环境全域匹配,还用于构建轧线输入信号与输出信号识别转换系统,进行定点轧件识别的信号跨区域输出;所述输出信号传输及信号中转驱动再输入系统,用于构建轧线系统及剪切系统之间的输出信号传输系统,对轧线信号集成化输出,还用于构建剪切系统稳态无扰轧件识别信号中转驱动及输入识别系统,对轧件识别进行量化采集;

所述信号距离优化及在线离线测试系统,用于构建剪切系统信号距离优化系统,进行定点轧件识别与最优剪切匹配,还用于构建在线离线测试系统,通过反复的测试对新的轧件识别系统及信号转接输入输出系统进行验证优化;所述断电断信号控制及双重信号源控制系统,用于构建模拟恶劣环境的断电断信号系统,对全环境要素进行综合抗扰测试及再优化,还用于构建双重信号源系统,对定点轧件识别进行双重稳定性保障。

进一步改进在于:所述稳态无扰轧件识别及信号识别转换系统中,双线预精轧指位于中轧后过钢导槽与预水冷过钢导槽之间的轧制机组;预精轧出口指预精轧机组轧件轧完之后的轧件出口;预水冷指位于预精轧机组之后的轧件冷却及过钢系统;稳态无扰轧件识别指对轧件的定点识别及信号采集完全稳定且不受外界环境因素的干扰;轧线输入信号指基于轧线控制中心的现场信号采集输入或者经过远程中转控制的采集输入;输出信号识别转换指通过对轧线控制中心的输入进行识别转换之后,再进行量化识别输出。

进一步改进在于:所述稳态无扰轧件识别及信号识别转换系统包括稳态无扰轧件识别预精轧机组有钢信号控制系统、稳态无扰轧件识别距离识别与优化控制系统、稳态无扰轧件识别逻辑除扰控制系统、信号识别转换输入端识别系统、信号识别转换逻辑判断系统、信号识别转换衔接系统。

进一步改进在于:所述输出信号传输及信号中转驱动再输入系统中,轧线系统指轧件由钢坯变成成品的所有相关的轧制区域,具体包括各种由轧制有关的设备以及控制系统;剪切系统指对轧件进行过程剪切的设备组件及配套的控制系统;输出信号传输指通过设计专门的传输通道以及传输媒介,对信号进行传输;中转驱动指剪切系统在通过传输系统接收到稳态无扰轧件识别信号之后,再进行中转动作驱动、量化电压导入识别,对轧件识别进行量化采集指对轧件的本质属性通过传感器组件进行量化识别。

进一步改进在于:所述输出信号传输及信号中转驱动再输入系统包括输出信号传输识别量化系统、输出信号传输转接放大系统、输出信号传输抗扰综合保护系统、信号中转驱动再输入线圈驱动系统、信号中转驱动再输入电压导入等级放大系统、信号中转驱动再输入剪切组件衔接系统。

进一步改进在于:所述信号距离优化及在线离线测试系统中,信号距离优化指剪切系统的信号触发与距离偏差校正的综合管控;定点轧件识别指基于定点量化而进行的轧件识别;最优剪切匹配指基于时间最优、距离最优、剪切位置最优的匹配;在线离线测试指通过设计测试系统,实现初步信号源的在线投入及离线退出,验证优化指基于各种变量因数而进行的在线投入或者离线退出匹配性实验以及相应的过程优化。

进一步改进在于:所述信号距离优化及在线离线测试系统包括信号距离优化动态测量及确认系统、信号距离优化衔接对接系统、信号距离优化导入调节系统、在线离线测试人机画面导入调整系统、在线离线测试在线投入系统、在线离线测试离线退出系统。

进一步改进在于:所述断电断信号控制及双重信号源控制系统中,断电断信号指在正常的轧制过程中,基于实验或者测试的需要对信号进行切断或者对电源进行切断,模拟恶劣环境指模拟在正常的轧制过程中出现的各种干扰环境因数,双重信号源指基于效果一致包括输入效果以及输出效果而设计的预精轧机组关联性对称信号。

进一步改进在于:所述断电断信号控制及双重信号源控制系统包括断电断信号控制条件触发系统、断电断信号控制逻辑衔接系统、断电断信号控制指令触发系统、双重信号源控制对称信号组件控制系统、双重信号源控制互补逻辑控制系统、双重信号源控制输出端调节控制系统。

一种防止双高线预精轧后轧件剪切误差的方法,包括以下步骤:

步骤一:设计双线预精轧出口与预水冷之间的稳态无扰轧件识别系统,对轧件识别的恶劣环境进行全域匹配;

步骤二:设计轧线输入信号与输出信号识别转换系统,进行定点轧件识别的信号跨区域输出;

步骤三:增加轧线系统及剪切系统之间的输出信号传输系统,对轧线信号集成化输出;

步骤四:设计剪切系统稳态无扰轧件识别信号中转驱动及输入识别系统,对轧件的本质属性通过传感器组件进行量化识别;

步骤五:设计剪切系统信号距离优化系统,实现定点轧件识别与最优剪切匹配;

步骤六:设计在线离线测试系统,通过反复的测试对新的轧件识别系统及信号转接输入输出系统进行验证优化;

步骤七:设计模拟恶劣环境的断电断信号系统,碎全环境要素进行综合抗扰测试及再优化;

步骤八:设计双重信号源系统,对定点轧件识别进行双重稳定性保障。

本发明的有益效果为:

1、本发明通过对剪切系统稳态无扰的调控以及信号源的稳定保障,使得双高线预精轧后轧件剪切精准稳定,确保初步信号源在任何环节因数或者轧制因素量变时都能够确保信号稳定,确保后续的剪切逻辑控制剪切时序控制正常,确保整个控制过程的精准量化,进而使得预精轧区域与精轧区域稳定衔接以及稳定进钢,保证生产轧制的稳产高产。

2、本发明实现对轧件的定点识别及信号采集完全稳定且不受外界环境因素的干扰,保证了对初步信号源的最优设计;通过对信号处理,实现了对信号的高效利用以及高质量衔接;基于各种变量因数进行在线投入或者离线退出匹配性实验以及相应的过程优化,实现了对精准化实验的优化控制;通过对异常信号以及互补信号进行双重保障,实现了对剪切系统的最佳稳态控制。

附图说明

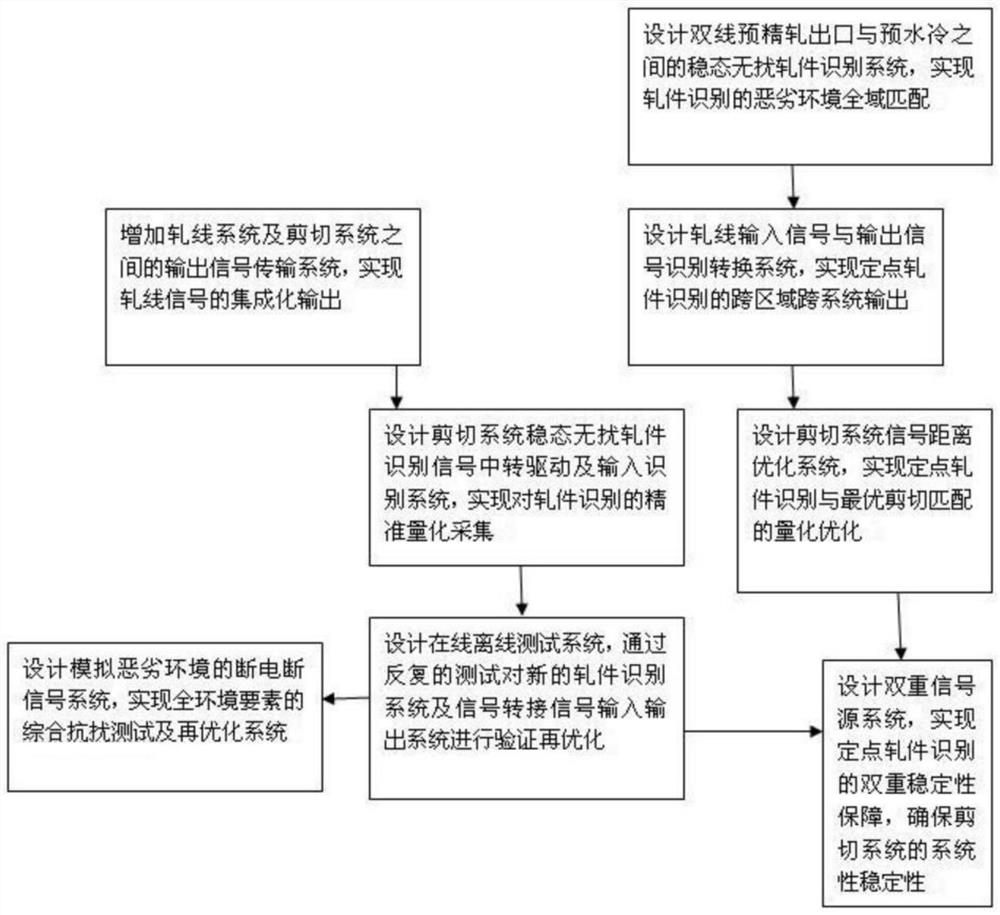

图1为本发明的系统示意图;

图2为本发明的方法流程图。

具体实施方式

为了加深对本发明的理解,下面将结合实施例对本发明做进一步详述,本实施例仅用于解释本发明,并不构成对本发明保护范围的限定。

实施例一

根据图1所示,本实施例提出了防止双高线预精轧后轧件剪切误差的系统,包括稳态无扰轧件识别及信号识别转换系统、输出信号传输及信号中转驱动再输入系统、信号距离优化及在线离线测试系统、断电断信号控制及双重信号源控制系统,所述稳态无扰轧件识别及信号识别转换系统,用于构建双线预精轧出口与预水冷之间的稳态无扰轧件识别系统,对轧件识别的恶劣环境全域匹配,还用于构建轧线输入信号与输出信号识别转换系统,进行定点轧件识别的信号跨区域输出;所述输出信号传输及信号中转驱动再输入系统,用于构建轧线系统及剪切系统之间的输出信号传输系统,对轧线信号集成化输出,还用于构建剪切系统稳态无扰轧件识别信号中转驱动及输入识别系统,对轧件识别进行量化采集;

所述信号距离优化及在线离线测试系统,用于构建剪切系统信号距离优化系统,进行定点轧件识别与最优剪切匹配,还用于构建在线离线测试系统,通过反复的测试对新的轧件识别系统及信号转接输入输出系统进行验证优化;所述断电断信号控制及双重信号源控制系统,用于构建模拟恶劣环境的断电断信号系统,对全环境要素进行综合抗扰测试及再优化,还用于构建双重信号源系统,对定点轧件识别进行双重稳定性保障,确保剪切系统的系统性稳定性。本发明设计了双线预精轧出口与预水冷之间的稳态无扰轧件识别系统、轧线输入信号与输出信号识别转换系统、轧线系统及剪切系统之间的输出信号传输系统、剪切系统稳态无扰轧件识别信号中转驱动及输入识别系统、剪切系统信号距离优化系统、在线离线测试系统、模拟恶劣环境的断电断信号系统、双重信号源系统,解决现有技术的不足,确保双高线预精轧后轧件剪切精准稳定,确保初步信号源在任何环节因数或者轧制因素量变时都能够确保信号稳定,确保后续的剪切逻辑控制剪切时序控制正常,确保整个控制过程的精准量化,进而确保预精轧区域与精轧区域的稳定衔接以及稳定进钢,保证生产轧制的稳产高产。

所述稳态无扰轧件识别及信号识别转换系统中,双线预精轧指位于中轧后过钢导槽与预水冷过钢导槽之间的轧制机组;预精轧出口指预精轧机组轧件轧完之后的轧件出口;预水冷指位于预精轧机组之后的轧件冷却及过钢系统;稳态无扰轧件识别指对轧件的定点识别及信号采集完全稳定且不受外界环境因素的干扰;轧线输入信号指基于轧线控制中心的现场信号采集输入或者经过远程中转控制的采集输入;输出信号识别转换指通过对轧线控制中心的输入进行识别转换之后,再进行量化识别输出,这样的创新设计可以实现信号的多区域及跨区域使用,进而提高信号的使用效率。

所述稳态无扰轧件识别及信号识别转换系统包括稳态无扰轧件识别预精轧机组有钢信号控制系统、稳态无扰轧件识别距离识别与优化控制系统、稳态无扰轧件识别逻辑除扰控制系统、信号识别转换输入端识别系统、信号识别转换逻辑判断系统、信号识别转换衔接系统。稳态无扰轧件识别及信号识别转换系统通过对稳态无扰的创新设计,实现了对初步信号源的最优设计。本发明利用稳态无扰轧件识别及信号识别转换系统,实现对轧件的定点识别及信号采集完全稳定且不受外界环境因素的干扰,保证了对初步信号源的最优设计。

所述输出信号传输及信号中转驱动再输入系统中,轧线系统指轧件由钢坯变成成品的所有相关的轧制区域,具体包括各种由轧制有关的设备以及控制系统;剪切系统指对轧件进行过程剪切的设备组件及配套的控制系统;输出信号传输指通过设计专门的传输通道以及传输媒介,对信号进行传输;中转驱动指剪切系统在通过传输系统接收到稳态无扰轧件识别信号之后,再进行中转动作驱动、量化电压导入识别,这样的创新设计可以实现对稳态无扰轧件识别信号的跨系统高效利用与高效衔接。对轧件识别进行量化采集指对轧件的本质属性通过传感器组件进行量化识别。

所述输出信号传输及信号中转驱动再输入系统包括输出信号传输识别量化系统、输出信号传输转接放大系统、输出信号传输抗扰综合保护系统、信号中转驱动再输入线圈驱动系统、信号中转驱动再输入电压导入等级放大系统、信号中转驱动再输入剪切组件衔接系统。输出信号传输及信号中转驱动再输入系统通过对信号处理的创新设计,实现了对信号的高效利用以及高质量衔接。本发明利用输出信号传输及信号中转驱动再输入系统对信号处理,实现了对信号的高效利用以及高质量衔接。

所述信号距离优化及在线离线测试系统中,信号距离优化指剪切系统的信号触发与距离偏差校正的综合管控;定点轧件识别指基于定点量化而进行的轧件识别;最优剪切匹配指基于时间最优、距离最优、剪切位置最优的匹配;通过这样的最优叠加设计,可以实现对剪切系统的最优化控制;在线离线测试指通过设计测试系统,实现初步信号源的在线投入及离线退出,这样的创新设计可以实现在正常的轧制过程中,进行各种量化实验以及量化测试。验证优化指基于各种变量因数而进行的在线投入或者离线退出匹配性实验以及相应的过程优化。

所述信号距离优化及在线离线测试系统包括信号距离优化动态测量及确认系统、信号距离优化衔接对接系统、信号距离优化导入调节系统、在线离线测试人机画面导入调整系统、在线离线测试在线投入系统、在线离线测试离线退出系统。信号距离优化及在线离线测试系统通过对距离及信号的创新组合设计,实现了对精准化实验的优化控制。本发明利用信号距离优化及在线离线测试系统,基于各种变量因数进行在线投入或者离线退出匹配性实验以及相应的过程优化,实现了对精准化实验的优化控制。

所述断电断信号控制及双重信号源控制系统中,断电断信号指在正常的轧制过程中,基于实验或者测试的需要对信号进行切断或者对电源进行切断,模拟恶劣环境指模拟在正常的轧制过程中出现的各种干扰环境因数,这种模拟体现在异常一致性,因为只有一样的异常才会模拟出相对应的结论或者数据;双重信号源指基于效果一致包括输入效果以及输出效果而设计的预精轧机组关联性对称信号,这样的对称信号设计可以实现对信号源的双重保障,即通过创新设计实现了信号源的互为备用,可以进一步提高系统的冗余性,进一步提高信号识别的稳定性及抗干扰性。

所述断电断信号控制及双重信号源控制系统包括断电断信号控制条件触发系统、断电断信号控制逻辑衔接系统、断电断信号控制指令触发系统、双重信号源控制对称信号组件控制系统、双重信号源控制互补逻辑控制系统、双重信号源控制输出端调节控制系统。断电断信号控制及双重信号源控制系统通过对异常信号以及互补信号的创新设计,实现了对剪切系统的最佳稳态控制。本发明利用断电断信号控制及双重信号源控制系统对异常信号以及互补信号进行双重保障,实现了对剪切系统的最佳稳态控制。

实施例二

根据图2所示,本实施例提出了一种防止双高线预精轧后轧件剪切误差的方法,包括以下步骤:

设计双线预精轧出口与预水冷之间的稳态无扰轧件识别系统,对轧件识别的恶劣环境进行全域匹配;

设计轧线输入信号与输出信号识别转换系统,进行定点轧件识别的信号跨区域输出;实现对轧件的定点识别及信号采集完全稳定且不受外界环境因素的干扰,保证了对初步信号源的最优设计;

增加轧线系统及剪切系统之间的输出信号传输系统,对轧线信号集成化输出;

设计剪切系统稳态无扰轧件识别信号中转驱动及输入识别系统,对轧件的本质属性通过传感器组件进行量化识别;对信号处理,实现了对信号的高效利用以及高质量衔接;

设计剪切系统信号距离优化系统,实现定点轧件识别与最优剪切匹配;

设计在线离线测试系统,通过反复的测试对新的轧件识别系统及信号转接输入输出系统进行验证优化;基于各种变量因数进行在线投入或者离线退出匹配性实验以及相应的过程优化,实现了对精准化实验的优化控制;

设计模拟恶劣环境的断电断信号系统,碎全环境要素进行综合抗扰测试及再优化;

设计双重信号源系统,对定点轧件识别进行双重稳定性保障。对异常信号以及互补信号进行双重保障,实现了对剪切系统的最佳稳态控制。

本发明设计了双线预精轧出口与预水冷之间的稳态无扰轧件识别系统、轧线输入信号与输出信号识别转换系统、轧线系统及剪切系统之间的输出信号传输系统、剪切系统稳态无扰轧件识别信号中转驱动及输入识别系统、剪切系统信号距离优化系统、在线离线测试系统、模拟恶劣环境的断电断信号系统、双重信号源系统,解决现有技术的不足,确保双高线预精轧后轧件剪切精准稳定,确保初步信号源在任何环节因数或者轧制因素量变时都能够确保信号稳定,确保后续的剪切逻辑控制剪切时序控制正常,确保整个控制过程的精准量化,进而确保预精轧区域与精轧区域的稳定衔接以及稳定进钢,保证生产轧制的稳产高产。且本发明利用稳态无扰轧件识别及信号识别转换系统,实现对轧件的定点识别及信号采集完全稳定且不受外界环境因素的干扰,保证了对初步信号源的最优设计;利用输出信号传输及信号中转驱动再输入系统对信号处理,实现了对信号的高效利用以及高质量衔接;利用信号距离优化及在线离线测试系统,基于各种变量因数进行在线投入或者离线退出匹配性实验以及相应的过程优化,实现了对精准化实验的优化控制;利用断电断信号控制及双重信号源控制系统对异常信号以及互补信号进行双重保障,实现了对剪切系统的最佳稳态控制。

以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

- 一种长周期稳定触发源的双高线轧件跟踪的系统及方法

- 一种高线精轧电机高低压油站故障快速处理的系统及方法