一种箱包把手

文献发布时间:2023-06-19 19:18:24

技术领域

本申请涉及箱包的技术领域,尤其是涉及一种箱包把手。

背景技术

目前,箱包用于存放物品,是旅行中常用的物品之一。

相关技术的一种箱包,包括箱体和箱包把手,借助箱包把手可以将箱体提起或者将箱包进行推拉操作。

现有出行的方式包括飞机、高铁等。采用飞机进行出行时,飞机对于箱包有限制重量的要求。现有箱包装完物品后,无法判断箱包是否超重,直到旅客在机场托运称重清楚了解箱包重量。若出现超重情况,会使得旅客产生额外的费用。

发明内容

为了判断箱包是否超重,本申请提供一种箱包把手。

本申请提供的一种箱包把手,采用如下的技术方案:

一种箱包把手,包括把手本体,所述把手本体沿长度方向的两端均设置有用于安装在箱包上的固定盒;所述固定盒内设置有测量结构,所述测量结构包括设置于固定盒内的显示组件,所述显示组件包括设置于固定盒内的指示块,所述把手本体朝向固定盒的端面设置有插入到固定盒内部的拉杆,所述拉杆用于驱动指示块移动,所述固定盒上设置有用于观察指示块的观察窗口。

通过采用上述技术方案,操作者借助把手本体提起箱包时,把手本体带动拉杆运动,拉杆驱动指示块移动,当指示块出现在观察窗口处时,代表箱包达到最大承重,从而对箱包的重量预估。

可选的,所述测量结构包括设置于固定盒内的第一固定柱,所述第一固定柱位于拉杆远离把手本体的一侧,所述拉杆与第一固定柱之间设置有连接两者的第一拉簧。

通过采用上述技术方案,操作者通过把手本体驱动箱包抬升时带动拉杆移动,拉杆驱动指示块移动,当指示块出现观察窗口时,代表箱包到达最大承重。

可选的,所述测量结构包括设置于固定盒内的第二固定柱和滑块,所述滑块位于拉杆远离把手本体的一侧,所述第二固定柱位于滑块远离拉杆的一侧,所述第二固定柱和滑块之间设置有连接两者的第二拉簧,所述固定盒内设置有将滑块与拉杆连接或分离的离合组件。

通过采用上述技术方案,离合组件可以将滑块与拉杆连接,使操作者提起箱包时可以观察箱包是否到达最大承重;由于第二拉簧多次使用后,第二拉簧会出现弹性疲劳,故离合组件不将滑块与拉杆连接,操作者提起箱包时,不会带动第二拉簧形变,从而减少第二拉簧形变次数,提高第二拉簧的使用寿命。

可选的,所述滑块朝向拉杆的端面开设有操作槽,所述离合组件包括转动连接于操作槽内的圆杆,所述圆杆的外圆周面设置有第一固定杆,所述第一固定杆沿圆杆周向的端面设置有呈弧形的第二固定杆,所述拉杆上开设有供第二固定杆转入的冲孔,所述离合组件还包括使圆杆不易转动的定位件。

通过采用上述技术方案,需要连接拉杆与滑块时,驱动圆杆转动,使弹性块脱离卡槽,驱动拉杆到指定位置,驱动圆杆反向转动,使第二固定杆穿过冲孔,再通过定位件将拉杆与滑块连接,使拉杆运动时可以带动第二拉簧形变;反之,使第二固定杆脱离冲孔,使把手本体不再驱动第二拉簧移动。

可选的,所述定位件包括设置于第一固定杆和/或第二固定杆沿圆杆轴线的弹性块,所述操作槽内壁上开设有供弹性块嵌入的卡槽;当所述弹性块嵌入到卡槽内时,所述第二固定杆与滑块配合形成闭环。

通过采用上述技术方案,当弹性块嵌入到卡槽内时,对第一固定杆和第二固定杆限位,使第二固定板不易转动,即防止拉杆与滑块分离,使拉杆更好地带动第二拉簧形变。

可选的,所述定位件还包括限位弹簧,所述限位弹簧处于压缩状态,所述限位弹簧设置于第一固定杆远离弹性块的一端,所述限位弹簧的一端与第一固定杆抵接,所述限位弹簧的另一端与操作槽底壁抵接。

通过采用上述技术方案,限位弹簧对第一固定杆施加力,使弹性块不易脱离卡块,提高连接效果;圆杆转动时,第一固定杆可以朝限位弹簧移动,同时限位弹簧压缩变形,便于弹性块脱离卡槽,反之,当弹性块与卡槽对齐,限位弹簧复位使弹性块嵌入卡槽内。

可选的,所述定位件包括套设在圆杆外的发条弹簧,所述发条弹簧的一端与圆杆连接,所述发条弹簧的另一端与操作槽的底壁连接,当发条弹簧未受力时,所述第二固定杆与滑块配合形成闭环。

通过采用上述技术方案,当圆杆转动使第二固定杆转动打开时,发条弹簧形变,不再驱动圆杆时,发条弹簧复位可以带动第二固定杆复位,具有省力的作用;另外发条弹簧可以使第二固定杆不易转动,防止拉杆与第二杆分离。

可选的,所述固定盒包括固定座,所述固定座上设置有包覆在固定座外的壳体,所述离合组件还包括用于驱动圆杆转动的驱动件,所述壳体的侧面开设有呈长条孔状的导向孔,所述固定座的长度方向与导向孔的长度方向相同,所述驱动件包括穿设于导向孔内的驱动杆,所述驱动杆可在导向孔内滑动,所述驱动杆朝向滑块的端面固定连接有直棱柱,所述圆杆的端面开设有供直棱柱嵌入的安装孔,所述安装孔与圆杆同轴线设置。

通过采用上述技术方案,将驱动杆转动时,驱动杆带动直棱柱转动,直棱柱带动圆杆、第一固定杆、第二固定杆一起转动,便于将滑块与拉杆连接或分离。

可选的,所述固定座的上端面固定连接有限位座,所述限位座远离固定座的端面设置有限位板,所述限位板位于第一拉簧远离固定座的一侧。

通过采用上述技术方案,设置限位板,对第一拉簧限位,使第一拉簧形变时,第一拉簧不易脱离第一固定柱,使第一拉簧顺利测量箱包的重量。

可选的,所述观察窗口设置有多个,多个所述观察窗口沿把手长度方向阵列分布。

通过采用上述技术方案,设置多个观察窗口,使测量更加精准;当指示块显示在不同观察窗口下时,代表箱包不同的重量,使人快速估计箱包重量。

综上所述,本申请包括以下至少一种有益技术效果:

1.操作者借助把手本体提起箱包时,把手本体带动拉杆运动,拉杆驱动指示块移动,当指示块出现在观察窗口处时,代表箱包达到最大承重,从而对箱包的重量预估;

2.设置离合组件,在箱包需要测量时将拉杆与滑块连接,通过第二拉簧对箱包测重;反之,将拉杆与滑块分离,使第二拉簧未拉伸,对第二拉簧保护。

附图说明

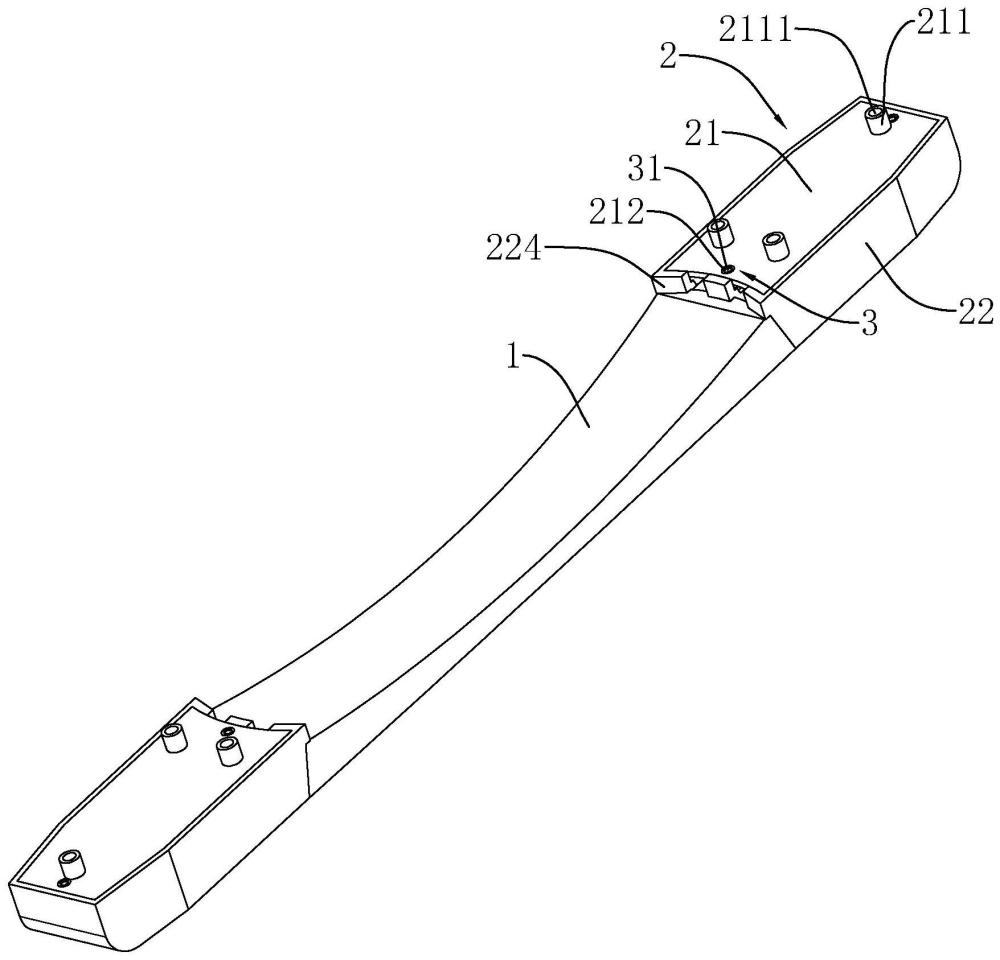

图1是本申请实施例1的结构示意图;

图2是实施例1中凸显把手本体与固定盒关系的局部爆炸图;

图3是实施例1中凸显固定盒结构的局部爆炸图;

图4是实施例1中凸显测量结构的局部结构示意图;

图5是实施例2中凸显测量结构的局部结构示意图;

图6是实施例2中发条弹簧未受力时,凸显离合组件的结构示意图;

图7是实施例2中驱动件驱动发条弹簧转动后,凸显测量结构的结构示意图;

图8是实施例2中凸显驱动盖与壳体关系的局部结构示意图;

图9是实施例3中凸显离合组件的结构示意图;

图10是实施例3中第二固定杆与滑块形成闭环时,凸显离合组件的结构示意图;

图11是实施例3中第二固定杆与滑块形成开环时,凸显离合组件的结构示意图。

附图标记:1、把手本体;11、拉杆;12、拉块;2、固定盒;21、固定座;211、安装柱;2111、安装槽;212、凹槽;2121、通孔;213、固定板;2131、固定孔;2132、第一挡块;2133、第二挡块;214、固定条;215、限位座;216、限位板;217、定位条;22、壳体;221、容置槽;222、支撑柱;2221、支撑孔;223、穿孔;224、支撑块;225、观察窗口;226、导向孔;3、第一紧固件;31、第一螺钉;4、测量结构;41、第一固定柱;42、第一拉簧;43、显示组件;431、指示块;432、插块;44、第二固定柱;45、第二拉簧;46、滑块;461、操作槽;462、圆孔;463、卡槽;5、第二紧固件;51、第二螺钉;6、离合组件;61、圆杆;611、安装孔;62、第一固定杆;63、第二固定杆;64、驱动件;641、驱动杆;642、直棱柱;643、驱动盘;65、定位件;651、发条弹簧;652、弹性块;653、限位弹簧。

具体实施方式

以下结合附图1-11对本申请作进一步详细说明。

实施例1

本实施例公开了一种箱包把手。参照图1,一种箱包把手,包括把手本体1和固定盒2。

参照图2,固定盒2设置有两个,把手本体1设置于两个固定盒2之间,两个固定盒2相互对称分布。把手本体1朝向固定盒2的端面固定连接有两个拉杆11,两个拉杆11呈水平分布。在其他实施方式中,拉杆11可以设置为一个、三个或其他数量。相邻两个拉杆11之间固定连接有拉块12。

参照图1和图2,固定盒2包括有固定座21和壳体22。固定座21的下方一体成型有多个安装柱211,安装柱211远离固定座21的一端开设有安装槽2111,安装槽2111内壁开设有内螺纹。借助安装柱211和螺栓可以固定座21安装箱包上。固定座21远离支撑柱222的一端开设有两个凹槽212,凹槽212的底壁开设有通孔2121。

参照图3,壳体22朝向固定座21的一端成型有容置槽221,容置槽221可供固定座21嵌入。容置槽221的内壁一体成型有两个支撑柱222。在其他实施方式中,本申请支撑柱222设置一个、三个或其他数量。

参照图3,支撑柱222朝向固定座21的端面开设有支撑孔2221,支撑孔2221内壁开设有内螺纹。通孔2121与支撑孔2221对齐。当支撑柱222远离容置槽221底壁的一端与固定座21贴合时,壳体22开设有容置槽221的端面与固定座21远离支撑柱222的底壁共面。

参照图1和图3,壳体22与固定座21之间设置有连接两者的第一紧固件3,第一紧固件3包括第一螺钉31。第一螺钉31依次穿过凹槽212、通孔2121且螺纹连接于支撑孔2221内。壳体22与固定座21通过第一螺钉31连接时,第一螺钉31的头部嵌入到凹槽212内。

参照图2和图3,固定座21远离安装柱211的端面固定连接有固定板213,固定板213靠近把手本体1的部分端面与容置槽221靠近把手本体1的内壁贴合。当固定座21安装到壳体22内时,固定板213位于两个支撑柱222之间,固定板213远离安装柱211的端面与容置槽221的底壁接触。

参照图2和图4,固定板213朝向把手本体1的端面开设有固定孔2131,固定孔2131的下内壁朝向固定座21方向贯穿固定板213。固定孔2131可供拉杆11和拉块12一起通过。固定孔2131的上内壁一体成型有第一挡块2132,第一挡块2132与固定板213的间距略大于拉块12的厚度。第一挡块2132远离把手本体1的端面固定连接第二挡块2133。

参照图2和图3,固定座21远离安装柱211的端面一体成型有固定条214,固定条214位于固定板213远离把手本体1的一侧。固定条214环绕固定座21,固定条214的两端均与固定板213固定连接。容置槽221的侧内壁与固定条214贴合。

参照图2和图3,壳体22朝向把手本体1的端面开设有两个穿孔223,两个穿孔223朝远离容置槽221底壁的方向贯穿壳体22。穿孔223与固定孔2131的对齐。壳体22盖合在固定座21上时,穿孔223可供拉杆11嵌入,靠近把手本体1的支撑柱222和壳体22均对部分固定孔2131遮挡。当拉块12朝固定板213固定板213方向移动时,第一种情况,拉块12会受到第二挡块2133阻挡,第二种情况,拉块12通过固定孔2131时受支撑柱222的阻挡,使拉杆11不易与固定盒2分离。

参照图1和图2,壳体22朝向把手本体1的端面一体成型有支撑块224。在操作人员未用把手本体1提箱包时,支撑块224与把手本体1的下端面接触。

参照图2和图4,固定盒2内设置两个测量结构4,两个测量结构4沿固定座21中轴线对称分布。测量结构4包括第一固定柱41、第一拉簧42和显示组件43。第一固定柱41固定连接于固定座21朝向固定板213端面,第一固定柱41位于固定板213远离把手本体1的一侧。第一拉簧42的一端与第一固定柱41连接,第一拉簧42的另一端与拉杆11连接。

参照图2和图4,显示组件43包括指示块431和插块432,指示块431采用易于观察的颜色。插块432固定连接于指示块431朝向固定座21的端面。拉块12上开设有插孔,插孔可供插块432嵌入。在其他实施方式中,拉杆11上开设有供插块432嵌入的插孔,指示块431安装在拉杆11上。

参照图2和图4,壳体22的上端面开设有两个观察窗口225,两个观察窗口225沿远离把手本体1的方向阵列分布。指示块431在移动过程中可通过观察窗口225观测到。不同观察窗口225指代不同重量的承重区。指示块431被不同的观察窗口225观测到时,代表箱包到达了目前处于不同的重量值。在其他实施方式中,观察窗口225可以设置为一个、三个或其他数量。

参照图2和图4,本申请中,把手本体1的两端均连接两个测量结构4,即把手本体1连接四个第一拉簧42时,指示块431出现在远离把手本体1的观察窗口225,代表行李箱限重为20kg;指示块431出现在靠近把手本体1的观察窗口225,代表行李箱限重为40kg。在其他方式中,更换不同弹性系数的第一拉簧42,可以改变指示块431出现观察窗口225处时所代表的重量。

参照图2,固定座21的上端面固定连接有限位座215,限位座215位于两个第一拉簧42之间。限位座215远离固定座21的端面设置有限位板216,限位板216位于第一拉簧42远离固定座21的一侧。限位板216与限位座215之间设置有连接两者的第二紧固件5,第二紧固件5采用第二螺钉51。

实施例1的实施原理为:操作者通过把手本体1提升箱包时,把手本体1拉动拉杆11,拉杆11拉动第一拉簧42变形,从观察窗口225观察指示块431,判断箱包是否超重。

实施例2

参照图5,本实施例与实施例1的不同之处在于,测量结构4包括第二固定柱44、第二拉簧45和滑块46。

参照图5,第二固定柱44固定连接于固定座21朝向固定板213端面,第二固定柱44位于固定板213远离把手本体1的一侧。第二拉簧45的一端与第二固定柱44连接,第二拉簧45的另一端与滑块46连接。

参照图5,固定座21的上端面固定连接有定位条217和定位凸块,定位条217位于滑块46远离把手本体1的一侧。两个滑块46未受到拉杆11的拉力时,滑块46远离固定板213的端面与定位条217抵触,滑块46远离固定座21的端面与限位板216抵触,起到限位的作用。定位凸块位于定位条217靠近滑块46的一侧,且位于两个滑块46之间。定位凸块沿圆杆61轴线方向的两端面均与滑块46贴合,起到限位的作用。在其他实施方式中,指示块431可以设置在滑块46上。

参照图6和图7,滑块46上设置有离合组件6,离合组件6用于将滑块46与拉杆11连接/分离。滑块46远离拉杆11的一端开设有操作槽461,操作槽461沿竖直方向贯穿滑块46。操作槽461相对的两个内壁均开设有圆孔462。

参照图6和图7,离合组件6包括圆杆61、第一固定杆62、第二固定杆63、驱动件64和定位件65。圆杆61转动连接于圆孔462内,第一固定杆62固定连接于圆杆61的外圆周面上。第二固定杆63固定连接于第一固定杆62沿圆杆61的周向的端面上,第二固定杆63呈圆弧形。拉杆11上开设有冲孔,冲孔可供第二固定杆63穿过。

参照图7和图8,驱动件64包括驱动杆641、直棱柱642和驱动盘643。壳体22沿圆杆61轴线的内壁开设有导向孔226,导向孔226呈长条孔状,导向孔226的长度方向与固定座21的长度方向一致。驱动杆641穿设于导向孔226内,驱动杆641可在导向孔226内滑动。

参照图6和图7,直棱柱642与驱动杆641朝向滑块46的端面固定连接。本申请中,直棱柱642采用直六棱柱。圆杆61的端面开设有安装孔611,安装孔611的横截面与直棱柱642的横截面相同,安装孔611与圆杆61同轴线设置,安装孔611可供直棱柱642穿过。位于同一固定盒2内的两个直棱柱642相互靠近端面相互贴合。更进一步,直棱柱642与相邻的直棱柱642固定连接。

参照图6和图8,驱动盘643与驱动杆641远离滑块46的端面固定连接,驱动盘643朝向滑块46的端面与壳体22的外表面贴合。两个驱动盘643可以限制驱动杆641朝滑块46方向运动。

参照图6和图7,定位件65包括发条弹簧651,发条弹簧651套设在圆杆61外,发条弹簧651位于第一固定杆62沿圆杆61轴线方向的一侧。发条弹簧651的一端与圆杆61连接,发条弹簧651的另一端与操作槽461的底壁连接。发条弹簧651未受力时,第二固定杆63与滑块46配合形成闭环。

实施例2的实施原理为:需要对箱包测重时,将驱动盘643转动,驱动盘643带动驱动杆641、圆杆61、第一固定杆62、第二固定杆63一起转动,同时带动发条弹簧651形变,将操作者通过把手本体1提升箱包时,把手本体1拉动拉杆11,拉杆11拉动第二拉簧45变形,从观察窗口225观察指示块431,判断箱包是否超重。

实施例3

参照图9,本实施例与实施例2的不同之处在于,定位件65还包括弹性块652,弹性块652固定连接于第一固定杆62远离发条弹簧651的一侧,弹性块652远离第一固定杆62的端面设为弧形面。

参照图9,操作槽461设置有圆孔462的内壁上开设有两个卡槽463,两个卡槽463沿圆杆61轴线圆周阵列分布。卡槽463可供弹性块652嵌入。弹性块652嵌入到一个卡槽463内时,第二固定杆63与滑块46配合形成闭环;弹性块652嵌入到另一个卡槽463内时,第二固定杆63相对于滑块46打开。在其他实施方式中,弹性块652可以设置于第二固定杆63朝向圆孔462的端面上;或者第一固定杆62、第二固定杆63朝向圆孔462的端面均设置有弹性块652。

实施例3的实施原理为:将驱动盘643转动时,驱动盘643带动驱动杆641、圆杆61、第一固定杆62、第二固定杆63、弹性块652一起转动,当弹性块652嵌入到卡槽463时,可以限制圆杆61转动。

实施例4

参照图10和图11,本实施例与实施例2的不同之处在于,定位件65包括弹性块652,弹性块652固定连接于第一固定杆62朝向圆孔462的端面上,弹性块652远离第一固定杆62的端面设为弧形面。操作槽461设置有圆孔462的内壁上开设有两个卡槽463,两个卡槽463沿圆杆61轴线圆周阵列分布。卡槽463可供弹性块652嵌入。弹性块652嵌入到卡槽463内时,第二固定杆63与滑块46配合形成闭环;弹性块652嵌入到另一个卡槽463内时,第二固定杆63相对于滑块46打开。在其他实施方式中,弹性块652可以设置于第二固定杆63朝向圆孔462的端面上;或者第一固定杆62、第二固定杆63朝向圆孔462的端面均设置有弹性块652。

参照图10和图11,进一步,定位件65还包括限位弹簧653,限位弹簧653套设在圆杆61外,限位弹簧653位于第一固定杆62远离弹性块652的一端。限位弹簧653处于压缩状态,限位弹簧653的一端与第一固定杆62远离弹性块652的端面抵接,限位弹簧653的另一端与操作槽461内壁抵接。当弹性块652嵌入卡槽463内时,限位弹簧653使弹性块652不易脱离卡槽463。

实施例4的实施原理为:拉杆11与滑块46分离时,将驱动盘643转动时,驱动盘643带动驱动杆641、圆杆61、第一固定杆62、第二固定杆63、弹性块652一起转动,使第二固定杆63脱离拉杆11上的冲孔,同时弹性块652脱离卡槽463,直到弹性块652嵌入到另一卡槽463内。反之,将拉杆11与滑块46连接。

以上所述仅为本申请的较佳实施例,并不用于限制本申请,凡在本申请的设计构思之内,所作的任何修改、等同替换、改进等,均应包含在本申请的保护范围之内。

- 一种箱包生产用箱包固定装置

- 一种内门把手以及制造该把手的模具

- 一种门把手控制方法、装置、门把手、烤箱及存储介质

- 一种箱包称重把手及智能箱包

- 箱包称重把手及智能箱包