金属补强板、镜头模组及制作方法

文献发布时间:2023-06-19 19:20:08

技术领域

本申请涉及电子及光学器件技术领域,尤其涉及一种用于镜头模组电路板的金属补强板及其制作方法,以及包括所述金属补强板的镜头模组及其制作方法。

背景技术

目前,镜头模组中通常会设置电路板和金属补强板。为了实现镜头模组的薄型化,电路板通常会做贯穿以及切割减薄处理,对应区域压合金属补强板,并在金属补强板上面进行感光芯片元件的组装。为了避免金属补强板上贴附的胶粘层在和电路板压合的过程中溢出而形成表面脏污以及粘附环境异物,金属补强板在贴胶粘层的过程中会做胶内缩处理。当下业界面临的问题是:在金属补强板与电路板压合的过程中,贴附在金属补强板上的胶粘层由于受力流动而填充到胶内缩区域,对应的电路板切割边缘因为底部胶粘层流动而失去支撑,导致出现局部塌陷,降低电路板的平整度。同时,由于该区域还涉及到后续镜片的组装,因此也影响镜头模组的良率和实际精细对焦的能力。

发明内容

有鉴于此,本申请提供一种能够降低胶粘层流动导致的污染以及提高电路板平整度的用于镜头模组电路板的金属补强板的制作方法。

另,还有必要提供一种由上述制作方法制得的用于镜头模组电路板的金属补强板。

另,还有必要提供一种包括上述金属补强板的镜头模组的制作方法。

另,还有必要提供一种由上述制作方法制得的包括上述金属补强板的镜头模组。

本申请第一实施例提供一种用于镜头模组电路板的金属补强板的制作方法,包括以下步骤:

提供金属片;

在所述金属片中开设凹槽以形成凸台,且所述凹槽围绕所述凸台设置;

在所述金属片设有所述凹槽的表面上形成感光膜,且所述感光膜还填充于所述凹槽中;

曝光位于所述凸台和所述凹槽中的所述感光膜,得到感光中间体;

显影所述感光中间体,得到图形化感光膜;

通过所述图形化感光膜蚀刻所述金属片以形成支撑体,并使所述支撑体围绕所述凹槽设置;以及

去除所述图形化感光膜,从而得到所述金属补强板。

本申请第一实施例还提供一种用于镜头模组电路板的金属补强板,所述金属补强板中设有凹槽、凸台以及支撑体,所述凹槽围绕所述凸台设置,所述支撑体围绕所述凹槽设置。

本申请第二实施例提供一种包括所述金属补强板的镜头模组的制作方法,包括以下步骤:

提供电路板;

在所述电路板中开设第一通孔以及开口,并使所述第一通孔与所述开口连通,所述电路板与所述开口对应的区域为减薄区;

提供胶粘层,所述胶粘层中设有第二通孔;

依次层叠所述金属补强板、所述胶粘层和所述电路板,使所述胶粘层位于所述开口中,并使所述第一通孔与所述第二通孔对应,以及使所述凸台和所述支撑体位于所述第二通孔中,所述支撑体和所述胶粘层的位置均与所述减薄区相对应,且所述支撑体临近所述减薄区的一端抵持于所述减薄区;

压合所述金属补强板、所述胶粘层和所述电路板,以使所述电路板和所述金属补强板通过所述胶粘层粘结;

在所述凸台上设置感光芯片,并使所述感光芯片位于所述第一通孔中;以及

在所述电路板上设置镜片,并使所述镜片和所述感光芯片相对,从而得到所述镜头模组。

本申请第二实施例还提供一种包括所述金属补强板的镜头模组,还包括:

电路板,所述电路板中设有第一通孔以及开口,且所述第一通孔与所述开口连通,所述电路板与所述开口对应的区域为减薄区;

胶粘层,所述胶粘层中设有第二通孔;

其中,所述金属补强板、所述胶粘层和所述电路板依次层叠设置,所述胶粘层位于所述开口中,且所述第一通孔与所述第二通孔对应,所述凸台和所述支撑体位于所述第二通孔中,所述支撑体和所述胶粘层的位置均与所述减薄区相对应,且所述支撑体临近所述减薄区的一端抵持于所述减薄区;

感光芯片,所述感光芯片位于所述凸台上,且位于所述第一通孔中;以及

镜片,所述镜片位于所述电路板上,所述镜片和所述感光芯片相对。

本申请在所述金属片中开设所述凹槽以形成所述凸台,并通过蚀刻所述金属片以形成所述支撑体,所述支撑体能够降低胶粘层流动导致的污染,并能够支撑电路板,减少了电路板塌陷的几率,提高了电路板的平整度,从而提高了镜头模组的良率和实际精细对焦的能力。

附图说明

图1是本申请第一实施例提供的金属片的剖面示意图。

图2是在图1所示的金属片上形成保护层后的剖面示意图。

图3是在图2所示的金属片中开设凹槽后的剖面示意图。

图4是在图2所示的金属片中开设凹槽后的俯视示意图

图5是在图3所示的金属片上以及凹槽中形成感光膜后的剖面示意图。

图6是将图5所示的感光膜曝光后的剖面示意图。

图7是将图6所示的感光中间体显影后的剖面示意图。

图8是将7所示的金属片蚀刻后的剖面示意图。

图9是将7所示的金属片蚀刻后的俯视示意图。

图10是将图8所示的图形化感光膜去除后的剖面示意图。

图11是将图8所示的图形化感光膜去除后的俯视示意图。

图12是将图10所示的保护层去除后得到的金属补强板的剖面示意图。

图13是本申请第二实施例提供的电路板的剖面示意图。

图14是在图13所示的电路板中开设第一通孔以及开口后的剖面示意图。

图15是本申请第二实施例提供的胶粘层的剖面示意图。

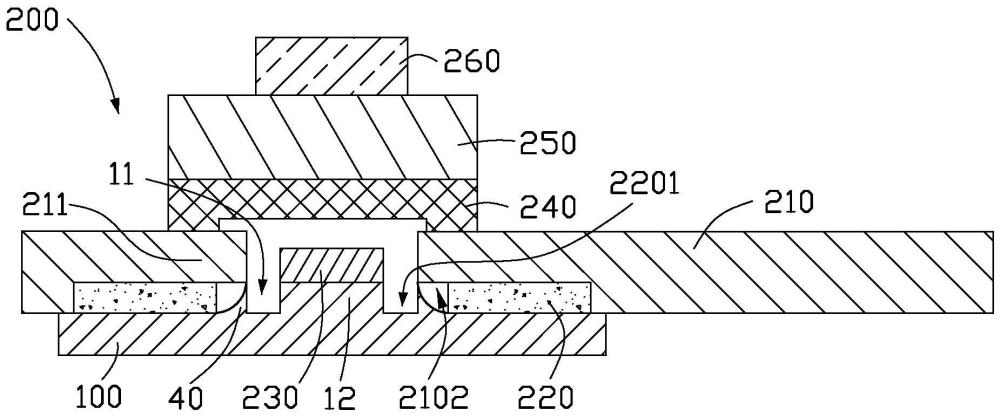

图16是将图12所示的金属补强板、图15所示的胶粘层和图14所示的电路板依次层叠并压合后的剖面示意图。

图17是在图16所示的凸台上设置感光芯片,以及在电路板上依次设置镜座、音圈马达和镜片后得到的镜头模组的剖面示意图。

主要元件符号说明

金属补强板 100

金属片 10

凹槽 11

第一凹槽部 111

第二凹槽部 112

第三凹槽部 113

第四凹槽部 114

凸台 12

保护层 20

感光膜 30

感光中间体 31

图形化感光膜 32

支撑体 40

第一支撑部 401

第二支撑部 402

第三支撑部 403

第四支撑部 404

镜头模组 200

电路板 210

第一通孔 2101

开口 2102

减薄区 211

胶粘层 220

第二通孔 2201

感光芯片 230

镜座 240

音圈马达 250

镜片 260

如下具体实施方式将结合上述附图进一步说明本申请。

具体实施方式

下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本申请一部分实施例,而不是全部的实施例。基于本申请中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本申请保护的范围。

除非另有定义,本文所使用的所有的技术和科学术语与属于本申请的技术领域的技术人员通常理解的含义相同。本文中在本申请的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本申请。

为能进一步阐述本申请达成预定目的所采取的技术手段及功效,以下结合附图及较佳实施方式,对本申请作出如下详细说明。

本申请第一实施例提供一种用于镜头模组电路板的金属补强板的制作方法,包括如下步骤:

步骤S11,请参阅图1,提供金属片10。

在本实施例中,所述金属片10的材质可为紫铜。在其他实施例中,所述金属片10的材质还可为不锈钢。

步骤S12,请参阅图2,在所述金属片10的其中一表面上形成保护层20。

在本实施例中,所述保护层20可为聚对苯二甲酸乙二醇酯(PET)膜。所述保护层20用于保护所述金属片10的表面在后续加工过程中不受破坏。

步骤S13,请参阅图3和图4,在所述金属片10中开设凹槽11以形成凸台12,且所述凹槽11围绕所述凸台12设置。

其中,所述凹槽11和所述保护层20分别位于所述金属片10不同的表面,且所述凹槽11未贯穿所述金属片10。

在本实施例中,所述凹槽11包括依次连接的第一凹槽部111、第二凹槽部112、第三凹槽部113以及第四凹槽部114。其中,所述第一凹槽部111和所述第三凹槽部113相对且平行,所述第二凹槽部112和所述第四凹槽部114相对且平行。

在本实施例中,沿所述金属片10的厚度方向,所述第一凹槽部111、所述第二凹槽部112、所述第三凹槽部113以及所述第四凹槽部114的纵截面均可为矩形。在本其他实施例中,沿所述金属片10的厚度方向,所述第一凹槽部111、所述第二凹槽部112、所述第三凹槽部113以及所述第四凹槽部114的纵截面还均可为倒梯形。

其中,所述第一凹槽部111、所述第二凹槽部112、所述第三凹槽部113以及所述第四凹槽部114的尺寸(如深度、横向长度和宽度)均可根据需要进行变更。

步骤S14,请参阅图5,在所述金属片10设有所述凹槽11的表面上形成感光膜30,且所述感光膜30还填充于所述凹槽11中。

具体地,可在所述金属片10设有所述凹槽11的表面上印刷感光油墨,且在所述印刷感光油墨时,所述感光油墨还填充在所述凹槽11中,经烘烤后形成所述感光膜30。

在一实施例中,所述烘烤的温度可为75℃,所述烘烤的时间可为30min。

步骤S15,请参阅图6,曝光位于所述凸台12和所述凹槽11中的所述感光膜30,得到感光中间体31。

即对所述感光膜30进行选择性曝光。其中,曝光时位于所述凸台12和所述凹槽11中的所述感光膜30在紫外光线的作用下聚合并固化,而另一部分所述感光膜30由于未被紫外光线照射而未发生聚合反应(即未固化)。

步骤S16,请参阅图7,显影所述感光中间体31,得到图形化感光膜32。

具体地,将除所述凸台12上和所述凹槽11中之外的所述感光中间体31通过显影药水去除,即将未固化的所述感光膜30去除。

在本实施例中,所述显影药水可为氢氧化钠药水。

步骤S17,请参阅图8和图9,通过所述图形化感光膜32蚀刻所述金属片10以形成支撑体40,并使所述支撑体40围绕所述凹槽11设置。

在本实施例中,所述支撑体40包括依次连接的第一支撑部401、第二支撑部402、第三支撑部403和第四支撑部404。在本实施例中,所述第一支撑部401远离所述第一凹槽部111的侧面为圆角面,所述第二支撑部402远离所述第二凹槽部112的侧面为圆角面,所述第三支撑部403远离所述第三凹槽部113的侧面为圆角面,所述第四支撑部404远离所述第四凹槽部114的侧面为圆角面。

步骤S18,请参阅图10和图11,去除所述图形化感光膜32。

如图11所示,所述凹槽11的两侧分别为所述凸台12和所述支撑体40,即所述凸台12和所述支撑体40共同围设形成所述凹槽11。

步骤S19,请参阅图12,去除所述保护层20,从而得到所述金属补强板100。

请参阅图12,本申请第一实施例还提供一种用于镜头模组电路板的金属补强板100。

在本实施例中,所述金属片10的材质可为紫铜。在其他实施例中,所述金属片10的材质还可为不锈钢。

所述金属补强板100中设有凹槽11以及凸台12,且所述凹槽11围绕所述凸台12设置。其中,所述凹槽11未贯穿所述金属补强板100。

在本实施例中,所述凹槽11包括依次连接的第一凹槽部111、第二凹槽部112、第三凹槽部113以及第四凹槽部114。其中,所述第一凹槽部111和所述第三凹槽部113相对且平行,所述第二凹槽部112和所述第四凹槽部114相对且平行。

在本实施例中,沿所述金属补强板100的厚度方向,所述第一凹槽部111、所述第二凹槽部112、所述第三凹槽部113以及所述第四凹槽部114的纵截面均可为矩形。在本其他实施例中,沿所述金属补强板100的厚度方向,所述第一凹槽部111、所述第二凹槽部112、所述第三凹槽部113以及所述第四凹槽部114的纵截面还均可为倒梯形。

其中,所述第一凹槽部111、所述第二凹槽部112、所述第三凹槽部113以及所述第四凹槽部114的尺寸(如深度、横向长度和宽度)均可根据需要进行变更。

所述金属补强板100中设有支撑体40,且所述支撑体40围绕所述凹槽11设置。在本实施例中,所述支撑体40包括依次连接的第一支撑部401、第二支撑部402、第三支撑部403和第四支撑部404。在本实施例中,所述第一支撑部401远离所述第一凹槽部111的侧面为圆角面,所述第二支撑部402远离所述第二凹槽部112的侧面为圆角面,所述第三支撑部403远离所述第三凹槽部113的侧面为圆角面,所述第四支撑部404远离所述第四凹槽部114的侧面为圆角面。

如图12所示,所述凹槽11的两侧分别为所述凸台12和所述支撑体40,即所述凸台12和所述支撑体40共同围设形成所述凹槽11。

本申请第二实施例提供一种包括上述金属补强板100的镜头模组的制作方法,包括如下步骤:

步骤S20,请参阅图13,提供电路板210。

步骤S21,请参阅图14,在所述电路板210中开设第一通孔2101以及开口2102,并使所述第一通孔2101与所述开口2102连通。

沿所述电路板210延伸的方向,所述开口2102的面积大于所述第一通孔2101的面积。沿所述电路板210厚度的方向,所述第一通孔2101的投影落在所述开口2102的投影内。

其中,所述电路板210与所述开口2102对应的区域为减薄区211。

在本实施例中,所述第一通孔2101和所述开口2102均可通过激光切割或机械切割的方式形成。

步骤S22,请参阅图15,提供胶粘层220。

其中,所述胶粘层220中设有第二通孔2201。其中,所述第二通孔2201贯穿所述胶粘层220。

步骤S23,请参阅图16,依次层叠所述金属补强板100、所述胶粘层220和所述电路板210,使所述胶粘层220位于所述开口2102中,并使所述第一通孔2101与所述第二通孔2201对应,以及使所述凸台12和所述支撑体40均位于所述第二通孔2201中。

其中,所述支撑体40和所述胶粘层220的位置均与所述减薄区211相对应,且所述支撑体40临近所述减薄区211的一端抵持于所述减薄区211。

步骤S24,压合所述金属补强板100、所述胶粘层220和所述电路板210,以使所述电路板210和所述金属补强板100通过所述胶粘层220粘结。

步骤S25,请参阅图17,在所述凸台12上设置感光芯片230,并使所述感光芯片230位于所述第一通孔2101中。

步骤S26,在所述电路板210上依次设置镜座240、音圈马达250以及多个镜片260,从而得到所述镜头模组200。

其中,所述镜片260与所述感光芯片230相对设置。在本实施例中,部分所述镜片260位于所述音圈马达250内,部分所述镜片260位于所述音圈马达250外。

请参阅图17,本申请第二实施例还提供一种包括所述金属补强板100的镜头模组200,所述镜头模组200还包括电路板210、胶粘层220、感光芯片230、镜座240、音圈马达250以及多个镜片260。

所述电路板210中设有第一通孔2101以及开口2102,且所述第一通孔2101与所述开口2102连通。沿所述电路板210延伸的方向,所述开口2102的面积大于所述第一通孔2101的面积。沿所述电路板210厚度的方向,所述第一通孔2101的投影落在所述开口2102的投影内。其中,所述电路板210与所述开口2102对应的区域为减薄区211。

所述胶粘层220中设有第二通孔2201。其中,所述第二通孔2201贯穿所述胶粘层220。

其中,所述金属补强板100、所述胶粘层220和所述电路板210依次层叠设置。所述胶粘层220位于所述开口2102中,且所述第一通孔2101与所述第二通孔2201对应。所述凸台12和所述支撑体40均位于所述第二通孔2201中。其中,所述支撑体40和所述胶粘层220的位置均与所述减薄区211相对应,且所述支撑体40临近所述减薄区211的一端抵持于所述减薄区211。

所述感光芯片230位于所述凸台12上,且所述感光芯片230位于所述第一通孔2101中。

所述镜座240、所述音圈马达250以及多个所述镜片260依次位于所述电路板210上。其中,所述镜片260与所述感光芯片230相对设置。在本实施例中,部分所述镜片260位于所述音圈马达250内,部分所述镜片260位于所述音圈马达250外。

本申请在所述金属片10中开设所述凹槽11以形成所述凸台12,并通过蚀刻所述金属片10以形成所述支撑体40,所述支撑体40能够降低所述胶粘层220流动导致的污染,并能够支撑所述电路板210,减少了所述电路板210塌陷的几率,提高了所述电路板210的平整度,从而提高了所述镜头模组200的良率和实际精细对焦的能力。

本申请还通过切割所述凹槽11的方式确定所述凸台12的外形尺寸,相比现有技术通过蚀刻圆角形成凸台的技术方案,本申请能够减少蚀刻导致的尺寸误差,从而有利于所述金属补强板100的精密制备。另外,本申请的制作方法流程简便。

以上说明仅仅是对本申请一种优化的具体实施方式,但在实际的应用过程中不能仅仅局限于这种实施方式。

- 一种显示模组、显示装置及显示模组的制作方法

- 导光板及其制作方法、背光模组、显示模组和终端

- 触控显示模组的制作方法及触控显示模组结构

- 支撑柱及2D/3D可切换模组的制作方法、2D/3D可切换模组

- 金属阻挡层的制作方法、金属互连结构及其制作方法

- 镜头模组以及镜头模组的制作方法

- 镜头模组以及镜头模组的制作方法