电力变换装置、磁部件以及电力变换装置的制造方法

文献发布时间:2023-06-19 19:20:08

技术领域

本发明涉及一种电力变换装置、磁部件以及电力变换装置的制造方法。

背景技术

以往,已知一种具有线圈(绕线)的磁部件。例如在日本特开2016-31941号公报中公开有这样的磁部件。

在上述日本特开2016-31941号公报中记载有具备由磁性体构成的芯和卷绕于芯的线圈的磁部件。该磁部件具备保持固定芯和线圈的线圈架。而且,上述日本特开2016-31941号公报所记载的磁部件在芯和线圈保持于线圈架的状态下搭载于基板。该磁部件的线圈与基板上的其它电路电连接。

在此,虽然在上述日本特开2016-31941号公报中没有记载,但如上述日本特开2016-31941号公报所记载的磁部件那样,与电路连接的线圈会由于电流流通而发热。因此,需要冷却磁部件的线圈。

因此,以往提出了具备散热构件的绕线部(线圈)的散热构造。例如在日本特开2019-216195号公报中公开有这样的构造。

在上述日本特开2019-216195号公报的绕线部的散热构造中,安装有绕线部的电路基板与散热构件相向配置。并且,绕线部安装于电路基板的散热构件侧。另外,在安装于电路基板的绕线部与散热构件之间配置有具有弹性的散热片作为热传导构件。在此,在安装于电路基板的绕线部中,根据线材的卷绕方法不同,绕线部的在电路基板与散热构件相向的方向上的尺寸产生偏差。对此,在上述日本特开2019-216195号公报的绕线部的散热构造中,为了抑制在绕线部的尺寸存在偏差的情况下散热性能也产生偏差,构成为通过调整螺纹构件来调整绕线部与散热构件之间的间隔。具体地说,一边对调整螺纹构件的旋转转矩进行调整,一边以固定的力的大小向散热构件按压绕线部。由此,上述日本特开2019-216195号公报的绕线部的散热构造构成为:通过抑制由绕线部的尺寸的偏差引起的绕线部与散热片的接触面积的偏差、以及绕线部被按压于散热片的接触压力的偏差,来抑制绕线部与散热构件之间的热阻的偏差。

然而,在上述日本特开2019-216195号公报所记载的绕线部的散热构造中,使用调整螺纹构件来向散热构件按压绕线部,因此需要设置调整螺纹构件来进行调整作业,因此装置结构以及制造工艺复杂化。因此,存在以下问题点:为了通过抑制由绕线部的大小的偏差引起的绕线部与散热构件(冷却构件)之间的热阻的偏差来抑制绕线部(线圈构件)的冷却性能的偏差,装置结构以及制造工艺复杂化。

发明内容

本发明是为了解决上述那样的问题而完成的,本发明的目的之一在于提供一种在线圈构件的大小存在偏差的情况下也能够在抑制装置结构及制造工艺的复杂化的同时抑制线圈构件的冷却性能的偏差的电力变换装置、磁部件以及电力变换装置的制造方法。

为了实现上述目的,本发明的第一方面的电力变换装置具备:基板,其安装有电力变换部,所述电力变换部包括对输入的电力进行变换的开关元件;磁部件,其配置于基板,所述磁部件包括具有圆环形状的芯、卷绕于芯的线圈构件以及具有棒状的中央部且保持芯和线圈构件的线圈架;冷却构件,其以与基板一起夹着磁部件的方式与基板相向地配置,冷却磁部件的线圈构件;以及填充剂,其填充于线圈构件与冷却构件之间,其中,线圈架的中央部构成为:在以贯通具有圆环形状的芯的方式被插入到线圈构件的状态下,从线圈构件突出规定的长度,并且与冷却构件抵接,填充剂在中央部与冷却构件抵接的状态下填充于线圈构件与冷却构件之间。

在本发明的第一方面的电力变换装置中,如上所述,线圈架的中央部构成为:在以贯通具有圆环形状的芯的方式被插入到线圈构件的状态下,从线圈构件突出规定的长度,并且与冷却构件抵接。由此,线圈架的中央部从线圈构件突出规定的长度,因此能够通过使磁部件移动到线圈架的中央部与冷却构件抵接的位置,来将线圈构件配置于被冷却构件冷却的适当的位置。因此,即使在线圈构件的大小存在偏差的情况下,也能够将线圈构件配置在适当的位置,而无需设置调整线圈构件的位置的调整螺纹构件等来进行调整作业。其结果,即使在线圈构件的大小存在偏差的情况下,也能够在抑制装置结构及制造工艺的复杂化的同时抑制线圈构件的冷却性能的偏差。

在上述第一方面的电力变换装置中,优选的是,线圈架在中央部的与冷却构件抵接的端部具有凹部。这样构成,在使线圈架的中央部与冷却构件抵接的情况下,能够使填充剂经由中央部的凹部从抵接部分逸出。因此,能够减小将保持于线圈架的线圈构件按压于冷却构件时所需的力的大小。其结果,能够将线圈构件容易地按压于冷却构件,因此能够容易地抑制由于线圈构件相对于冷却构件的按压不充分而导致冷却性能降低。

在该情况下,优选的是,凹部为从中央部的端部的一侧贯通至另一侧的槽状。这样构成,由于凹部贯通,因此能够使填充剂从凹部的一侧及另一侧这两侧逸出。因此,能够进一步减小将线圈构件按压于冷却构件时所需的力的大小。其结果,能够更容易地将线圈构件按压于冷却构件,因此能够更容易地抑制由于线圈构件相对于冷却构件的按压不充分而导致冷却性能降低。

在上述第一方面的电力变换装置中,优选的是,基板具有用于向所述冷却构件按压所述磁部件的孔部。这样构成,在将磁部件配置于基板的状态下,能够经由设置于基板的孔部使磁部件向冷却构件侧移动。因此,在先将磁部件暂时安装于基板的状态下,进行组装作业的作业者能够经由孔部使磁部件移动,以将线圈构件按压于冷却构件,因此与将使线圈构件预先按压于冷却构件的状态的磁部件配置于基板的情况相比,能够将磁部件容易地配置在适当的位置。其结果,能够容易地进行用于抑制线圈构件的冷却性能的偏差的配置。

在上述第一方面的电力变换装置中,优选的是,磁部件构成抑制从所述电力变换部输出的交流电力的噪声成分的滤波电路。这样构成,能够在抑制交流电力的噪声成分的滤波电路中抑制冷却性能的偏差。因此,能够抑制用于冷却滤波电路的冷却片等结构大型化,因此能够抑制电力变换装置大型化。

本发明的第二方面的磁部件是配置于安装电路的基板的磁部件,磁部件具备:芯,其具有圆环形状;线圈构件,其卷绕于芯;以及线圈架,其具有棒状的中央部,保持芯和线圈构件,其中,线圈架的中央部构成为:在以贯通具有圆环形状的芯的方式被插入到线圈构件的状态下,从线圈构件突出规定的长度。

在本发明的第二方面的磁部件中,如上所述,线圈架的中央部构成为:在以贯通具有圆环形状的芯的方式被插入到线圈构件的状态下,从线圈构件突出规定的长度。由此,线圈架的中央部从线圈构件突出规定的长度,因此能够通过使磁部件移动至线圈架的中央部抵接的位置,来将线圈构件配置于被冷却的适当的位置。因此,即使在线圈构件的大小存在偏差的情况下,也能够将线圈构件配置在适当的位置,而无需设置调整线圈构件的位置的调整螺纹构件等来进行调整作业。其结果,能够提供一种即使在线圈构件的大小存在偏差的情况下也能够在抑制装置结构及制造工艺的复杂化的同时抑制线圈构件的冷却性能的偏差的磁部件。

本发明的第三方面的电力变换装置的制造方法,所述电力变换装置具备:基板,其安装有电力变换部,所述电力变换部包括对输入的电力进行变换的开关元件;磁部件,其配置于基板,所述磁部件包括具有圆环形状的芯和卷绕于芯的线圈构件;冷却构件,其冷却线圈构件;以及填充剂,其填充于线圈构件与冷却构件之间,所述电力变换装置的制造方法包括以下工序:将保持芯和线圈构件的线圈架的棒状的中央部以贯通具有圆环形状的芯、并且从线圈构件突出规定的长度的方式插入到线圈构件;针对配置于基板的状态的磁部件的线圈构件,在线圈构件的与基板相向地配置的冷却构件侧配置填充剂;以及以使线圈架的中央部在被插入到线圈构件的状态下与冷却构件抵接的方式配置磁部件。

在本发明的第三方面的电力变换装置的制造方法中,如上所述,具备以下工序:将保持芯和线圈构件的线圈架的棒状的中央部以贯通具有圆环形状的芯、并且从线圈构件突出规定的长度的方式插入到线圈构件;以及以使线圈架的中央部在被插入到线圈构件的状态下与冷却构件抵接的方式配置磁部件。由此,线圈架的中央部从线圈构件突出规定的长度,因此能够通过使磁部件移动至线圈架的中央部与冷却构件抵接的位置,来将线圈构件配置于被冷却构件冷却的适当的位置。因此,即使在线圈构件的大小存在偏差的情况下,也能够将线圈构件配置在适当的位置,而无需设置调整线圈构件的位置的调整螺纹构件等来进行调整作业。其结果,能够提供一种即使在线圈构件的大小存在偏差的情况下也能够在抑制装置结构及制造工艺的复杂化的同时抑制线圈构件的冷却性能的偏差的电力变换装置的制造方法。

在上述第三方面的电力变换装置的制造方法中,优选的是,将线圈架的中央部插入到线圈构件的工序包括以下工序:将线圈构件配置于用于将线圈架的中央部插入到线圈构件的线圈架配置用治具;以及将线圈架的中央部插入到配置于线圈架配置用治具的线圈构件,直至线圈架的中央部的前端与线圈架配置用治具的凹部的底面抵接为止,以使线圈架的中央部从线圈构件突出规定的长度。这样构成,通过使用线圈架配置用治具将线圈架的中央部插入到线圈构件,能够容易地配置为使线圈架的中央部从线圈构件突出规定的长度。因此,在制造电力变换装置的情况下,能够容易地制造磁部件。

附图说明

图1是用于说明搭载有本发明的一个实施方式的电力变换装置的车辆的结构的示意图。

图2是用于说明本实施方式的电力变换装置中的磁部件的结构的示意图。

图3是从斜下方向侧观察电力变换装置的基板的立体图。

图4是用于说明本实施方式的电力变换装置中的磁部件的分解立体图。

图5是用于说明线圈架的中央部从线圈构件突出的图。

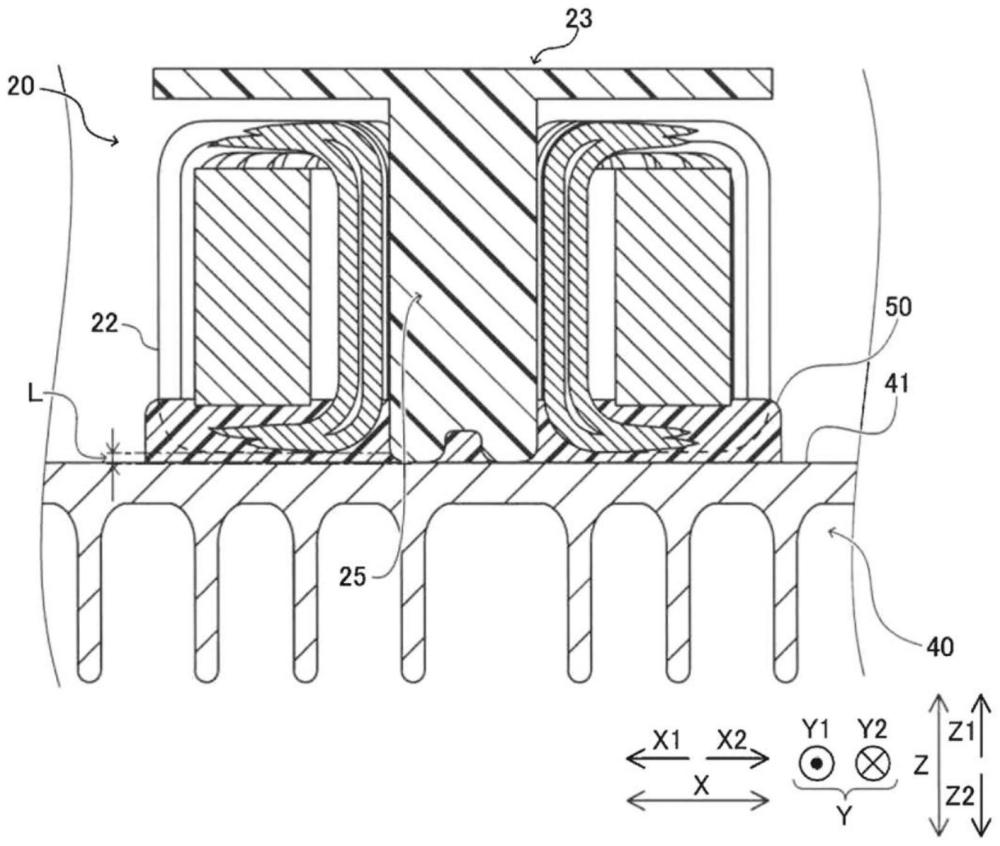

图6是示出磁部件、冷却构件以及填充剂的截面图。

图7是用于说明本实施方式的电力变换装置的制造方法的流程图。

图8A是用于说明本实施方式的磁部件的组装的图,是将线圈架插入到线圈构件之前的图。

图8B是用于说明本实施方式的磁部件的组装的图,是将线圈架插入到线圈构件之后的图。

图9是用于说明磁部件向基板的配置的立体图。

图10是用于说明利用按压治具向冷却构件按压磁部件的按压的工序的图。

图11A是用于说明利用按压治具向冷却构件按压磁部件的工序的详细情况的截面图,是示出磁部件被按压之前的状态的图。

图11B是用于说明利用按压治具向冷却构件按压磁部件的工序的详细情况的截面图,是示出磁部件被按压之后的状态的图。

具体实施方式

下面,基于附图来对将本发明具体化的实施方式进行说明。

[本实施方式的电力变换装置的结构]

参照图1~图6,来对具备本发明的一个实施方式的磁部件20的电力变换装置100的结构进行说明。

如图1所示,本实施方式的电力变换装置100是搭载于车辆101的逆变器装置。此外,车辆101例如是搭载有电池102的电动汽车等车辆。电力变换装置100构成为将从搭载于车辆101的电池102输入的直流电力变换为交流电力,并且将变换得到的交流电力供给到负载103。负载103例如是由100V的交流电源进行驱动的电器产品等。

另外,电力变换装置100具备电力变换部10。电力变换部10是进行将直流电力变换为交流电力的电力变换动作的逆变器电路。另外,电力变换部10包括多个开关元件Sw。开关元件Sw通过进行开关动作来对所输入的电力进行变换。开关元件Sw例如是包括IGBT(Insulated Gate Bipolar Transistor:绝缘栅双极晶体管)或MOSFET(Metal-oxide-semiconductor field-effect transistor:金属氧化膜半导体电场效应晶体管)等的半导体元件。在电力变换部10中,通过将多个开关元件Sw进行全桥连接来构成逆变器电路。

另外,电力变换装置100具备磁部件20。磁部件20是与电力变换部10的输出侧连接的交流电抗器。磁部件20构成抑制从电力变换部10输出的交流电力中包含的噪声成分(谐波成分)的滤波电路。在电力变换装置100中,由电力变换部10输出二相的交流电力。以与从电力变换部10输出的二相的交流电力对应的方式设置有2个磁部件20。另外,由于从电力变换部10输出的交流电力的交流电流流过磁部件20,磁部件20发热。

而且,如图2所示,电力变换装置100具备基板30、冷却构件40、填充剂50。在电力变换装置100中,配置于基板30的磁部件20由冷却构件40冷却。

如图3所示,在基板30安装有包括用于进行电力变换的开关元件Sw的电力变换部10。具体地说,在基板30,通过焊接电连接有多个开关元件Sw。另外,在本实施方式中,磁部件20配置于基板30。具体地说,磁部件20的后述的线圈构件22(参照图2)与基板30的导体图案电连接,由此磁部件20作为交流电抗器发挥功能。此外,也可以是,在基板30除了安装有电力变换部10和磁部件20之外,还安装有输入侧的直流电抗器等电路。另外,基板30由印刷电路板构成。而且,基板30在电力变换装置100中以沿着XY平面的方式配置。电力变换部10的开关元件Sw和磁部件20配置于基板30的Z2方向侧(电力变换装置100的底面侧)的面。

如图4所示,磁部件20具有芯21、线圈构件22和线圈架23。在本实施方式中,芯21是具有圆环形状的环形芯。芯21以沿着与基板30的配置磁部件20的面垂直的方向(Z方向)贯通的方式设置有开口部分。线圈构件22卷绕于芯21。具体地说,线圈构件22以具有圆环形状的芯21的圆周方向为轴,卷绕于芯21的周围。

线圈架23保持芯21和线圈构件22。另外,线圈架23由具有绝缘性的树脂材料形成。而且,线圈架23具有圆盘状的台座部24与棒状的中央部25组合而成的形状。圆盘状的台座部24配置于线圈构件22的Z1方向侧。另外,台座部24具有供线圈构件22插入的2个贯通孔24a,以将线圈构件22与基板30连接。而且,台座部24与棒状的中央部25的Z1方向侧的端部连接。中央部25以贯通具有圆环形状的芯21的方式插入到线圈构件22。另外,中央部25具有沿着Z方向延伸的大致四棱柱状的形状。

而且,在本实施方式中,线圈架23在中央部25的Z2方向侧的端部具有凹部25a。凹部25a是从中央部25的Z2方向侧的端部的一侧(Y1方向侧)贯通至另一侧(Y2方向侧)的槽状。具体地说,凹部25a形成为沿着Y方向贯通中央部25的Z2方向侧的端部的X方向上的中央部分的槽。另外,中央部25的Z2方向侧的端部包括凹部25a在内被倒棱。

而且,如图5所示,线圈架23的中央部25构成为在被插入到线圈构件22的状态下从线圈构件22突出规定的长度L。具体地说,对于卷绕于芯21的状态的线圈构件22,中央部25以从线圈构件22向Z2方向侧突出规定的长度L的状态通过粘接构件粘接于线圈构件22。

另外,如图2所示,在本实施方式中,冷却构件40在基板30的Z2方向侧以与基板30一起夹着磁部件20的方式与基板30相向地配置。即,配置于基板30的Z2方向侧的面的磁部件20以在基板30与冷却构件40相向的方向(Z方向)上被基板30和冷却构件40夹着的方式配置。而且,在本实施方式中,冷却构件40对磁部件20的线圈构件22进行冷却。

冷却构件40具有冷却面41。冷却面41设置于冷却构件40的靠基板30的一侧(Z1方向侧)。配置于基板30的状态的磁部件20的线圈构件22通过与冷却面41进行热交换而被冷却。具体地说,线圈构件22经由作为传热构件的填充剂50来与冷却面41进行热交换。

另外,冷却构件40具有冷却片42。冷却片42对来自磁部件20的热进行散热。冷却片42是在冷却构件40的Z2方向侧以沿着YZ平面的方式配置有多个的板状的构件。多个冷却片42构成为能够通过来自未图示的冷却扇的冷却风来与外部空气进行热交换。通过冷却片42与外部空气进行热交换,使冷却构件40的从磁部件20传来的热散掉。

而且,冷却构件40例如是通过对铝合金等金属进行切削加工(削出加工)而生成的。即,在冷却构件40中,冷却面41与冷却片42一体地形成。此外,在本实施方式中,冷却构件40以将磁部件20配置于中间的方式隔开规定的间隔地、以相对于基板30固定的状态被配置。例如,通过未图示的螺纹构件等紧固构件,来将基板30相对于冷却构件40螺纹紧固地固定。

在本实施方式中,如图6所示,磁部件20的线圈架23构成为中央部25的Z2方向侧的端部与冷却构件40抵接。具体地说,线圈架23构成为:从线圈构件22突出规定的长度L的中央部25与冷却构件40的冷却面41抵接。此外,磁部件20的线圈构件22构成为不与冷却构件40的冷却面41直接接触。

此外,在本实施方式中,填充剂50填充在线圈构件22与冷却构件40之间。具体地说,填充剂50在中央部25与冷却构件40抵接的状态下填充于线圈构件22与冷却构件40之间。填充剂50是通过使具有流动性的膏状的树脂材料固化而形成的间隙填料。填充剂50将线圈构件22与冷却构件40之间绝缘。另外,填充剂50是使来自线圈构件22的热传递到冷却构件40的传热构件。另外,填充剂50在具有流动性的状态下填充于线圈构件22与冷却构件40之间之后固化,由此固定线圈构件22而抑制线圈构件22(磁部件20)相对于冷却构件40的移动。

另外,如图2所示,在本实施方式中,基板30具有用于向冷却构件40按压磁部件20的孔部31。具体地说,孔部31是为了使磁部件20从配置于Z1方向侧的基板30侧向配置于Z2方向侧的冷却构件40侧移动以按压磁部件20而设置的。换言之,孔部31是为了使磁部件20的线圈架23的中央部25移动以与冷却构件40的冷却面41抵接而设置的。另外,孔部31供后述的按压治具62插入,以利用按压治具62(参照图10)从Z1方向侧按压磁部件20的线圈架23的台座部24。另外,针对一个磁部件20设置有4个孔部31。

[本实施方式的结构的效果]

在本实施方式中,能够获得以下效果。

在本实施方式中,如上所述,线圈架23的中央部25构成为:在以贯通具有圆环形状的芯21的方式被插入到线圈构件22的状态下,从线圈构件22突出规定的长度L,并且与冷却构件40抵接。由此,线圈架23的中央部25从线圈构件22突出规定的长度L,因此能够通过使磁部件20移动到线圈架23的中央部25与冷却构件40抵接的位置,来将线圈构件22配置于被冷却构件40冷却的适当的位置。因此,即使在线圈构件22的大小存在偏差的情况下,也能够将线圈构件22配置在适当的位置,而无需设置调整线圈构件22的位置的调整螺纹构件等来进行调整作业。其结果,即使在线圈构件22的大小存在偏差的情况下,也能够在抑制装置结构及制造工艺的复杂化的同时抑制线圈构件22的冷却性能的偏差。

另外,在本实施方式中,如上所述,线圈架23在中央部25的与冷却构件40抵接的端部具有凹部25a。由此,在使线圈架23的中央部25与冷却构件40抵接的情况下,能够使填充剂50经由中央部25的凹部25a从抵接部分逸出。因此,能够减小将保持于线圈架23的线圈构件22按压于冷却构件40时所需的力的大小。其结果,能够将线圈构件22容易地按压于冷却构件40,因此能够容易地抑制由于线圈构件22相对于冷却构件40的按压不充分而导致冷却性能降低。

另外,在本实施方式中,如上所述,凹部25a为从中央部25的端部的一侧(Y1方向侧)贯通至另一侧(Y2方向侧)的槽状。由此,由于凹部25a贯通,因此能够使填充剂50从凹部25a的一侧及另一侧这两侧逸出。因此,能够进一步减小将线圈构件22按压于冷却构件40时所需的力的大小。其结果,能够更容易地将线圈构件22按压于冷却构件40,因此能够更容易地抑制由于线圈构件22相对于冷却构件40的按压不充分而导致冷却性能降低。

另外,在本实施方式中,如上所述,基板30具有用于向冷却构件40按压磁部件20的孔部31。由此,在将磁部件20配置于基板30的状态下,能够经由设置于基板30的孔部31使磁部件20向冷却构件40侧移动。因此,在先将磁部件20暂时安装于基板30的状态下,进行组装作业的作业者能够经由孔部31使磁部件20移动,以将线圈构件22按压于冷却构件40,因此与将使线圈构件22预先按压于冷却构件40的状态的磁部件20配置于基板30的情况相比,能够将磁部件20容易地配置在适当的位置。其结果,能够容易地进行用于抑制线圈构件22的冷却性能的偏差的配置。

另外,在本实施方式中,如上所述,磁部件20构成抑制从电力变换部10输出的交流电力的噪声成分的滤波电路。由此,能够在抑制交流电力的噪声成分的滤波电路中抑制冷却性能的偏差。因此,能够抑制用于冷却滤波电路的冷却片42等结构大型化,因此能够抑制电力变换装置100大型化。

[电力变换装置的制造方法]

接着,参照图7~图11A及图11B,来对本实施方式的电力变换装置100的制造方法进行说明。图7示出了表示电力变换装置100的制造方法的各工序的流程图。

首先,如图8A及图8B所示,进行磁部件20的组装(制造)。具体地说,如图8A所示,在步骤S1中,将卷绕于芯21的状态的线圈构件22配置于线圈架配置用治具61。线圈架配置用治具61是用于保持线圈构件22以将线圈架23的中央部25插入到线圈构件22的治具。另外,线圈架配置用治具61在供中央部25插入的部分具有凹部61a。凹部61a的底面比支承线圈构件22的面低规定的长度L。

然后,如图8B所示,在步骤S2中,将线圈架23的中央部25插入到配置于线圈架配置用治具61的线圈构件22,直至线圈架23的中央部25的前端(端部)与线圈架配置用治具61的凹部61a的底面抵接为止,以使线圈架23的中央部25从线圈构件22突出规定的长度L。然后,如步骤S3所示,利用粘接构件将线圈构件22与线圈架23粘接来相互固定。即,将线圈架23以从线圈构件22突出规定的长度L的状态通过粘接构件固定于线圈构件22。

接着,如图9所示,在步骤S4中,将线圈构件22与线圈架23被粘接的状态的磁部件20配置于基板30。具体地说,将磁部件20的线圈构件22的前端插入到用于与基板30的导体图案电连接的规定的通孔。此外,在步骤S4中,磁部件20是未进行焊接而临时组装于基板30的状态。

然后,在步骤S5中,对于配置于基板30的状态的磁部件20的线圈构件22,在线圈构件22的与基板30相向地配置的冷却构件40侧配置填充剂50。具体地说,在磁部件20的被冷却构件40冷却的一侧涂布具有流动性的膏状的状态的填充剂50。

接着,在步骤S6中,以与基板30相向的方式配置冷却构件40。冷却构件40以在与基板30之间夹入磁部件20的方式配置。另外,通过未图示的螺纹构件等紧固构件,将基板30与冷却构件40以彼此以规定的间隔分离的状态进行固定。

然后,如图10所示,在步骤S7中,在相对于图9的状态调换上下之后,以使线圈架23的中央部25与冷却构件40抵接的方式配置磁部件20。具体地说,通过将按压治具62插入到基板30的孔部31,磁部件20的整体向冷却构件40侧移动,以向冷却构件40侧被按压。

详细而言,如图11A和图11B所示,将按压治具62的棒状的部分插入到针对每个磁部件20各设置有4个的孔部31。然后,利用按压治具62从基板30侧向冷却构件40侧按压线圈架23的台座部24。然后,使按压治具62向冷却构件40侧移动,直到线圈架23的中央部25与冷却构件40的冷却面41抵接为止,由此将磁部件20配置于被冷却构件40冷却的位置。由此,在中央部25与冷却构件40抵接的状态下,填充剂50无遗漏地填充于冷却构件40与线圈构件22之间。

然后,在步骤S8中,将磁部件20的线圈构件22焊接于基板30,由此磁部件20的线圈构件22与基板30电连接。此外,填充剂50构成为在填充于线圈构件22与冷却构件40之间的状态下随着时间经过而固化。

[本实施方式的电力变换装置的制造方法的效果]

在本实施方式中,能够得到以下的效果。

在本实施方式的电力变换装置100的制造方法中,如上所述,具备以下工序:将保持芯21和线圈构件22的线圈架23的棒状的中央部25以贯通具有圆环形状的芯21、并且从线圈构件22突出规定的长度L的方式插入到线圈构件22(步骤S1~S3);以及以使线圈架23的中央部25在被插入到线圈构件22的状态下与冷却构件40抵接的方式配置磁部件20(步骤S7)。由此,线圈架23的中央部25从线圈构件22突出规定的长度L,因此能够通过使磁部件20移动至线圈架23的中央部25与冷却构件40抵接的位置,来将线圈构件22配置于被冷却构件40冷却的适当的位置。因此,即使在线圈构件22的大小存在偏差的情况下,也能够将线圈构件22配置在适当的位置,而无需设置调整线圈构件22的位置的调整螺纹构件等来进行调整作业。其结果,能够提供一种即使在线圈构件22的大小存在偏差的情况下也能够在抑制装置结构及制造工艺的复杂化的同时抑制线圈构件22的冷却性能的偏差的电力变换装置100的制造方法。

另外,在本实施方式中,如上所述,包括以下工序:将线圈构件22配置于用于将线圈架23的中央部25插入到线圈构件22的线圈架配置用治具61(步骤S1);以及将线圈架23的中央部25插入到配置于线圈架配置用治具61的线圈构件22,直至线圈架23的中央部25的前端与线圈架配置用治具61的凹部61a的底面抵接为止,以使线圈架23的中央部25从线圈构件22突出规定的长度L(步骤S2)。这样构成,通过使用线圈架配置用治具61将线圈架23的中央部25插入到线圈构件22,能够容易地配置为使线圈架23的中央部25从线圈构件22突出规定的长度L。因此,在制造电力变换装置100的情况下,能够容易地制造磁部件20。

[变形例]

此外,应该认为本次公开的实施方式的所有点均为例示性而非限制性的。本发明的范围不是由上述的实施方式的说明而是由权利要求书来示出的,还包括与权利要求书等同的意思及范围内的所有变更(变形例)。

例如,在上述实施方式中,示出了在线圈架23的中央部25的与冷却构件40抵接的端部设置有凹部25a的例子,但本发明不限于此。在本发明中,也可以不在中央部25的端部设置有凹部25a。另外,也可以构成为中央部25的端部不具有凹部25a而是逐渐变细。

另外,在上述实施方式中,示出了中央部25的凹部25a为从一侧(Y1方向侧)贯通到另一侧(Y2方向侧)的槽状的例子,但本发明不限于此。例如,也可以将凹部25a形成为仅抵接部分的中心部分凹陷。

另外,在上述实施方式中,示出了在基板30设置有用于按压磁部件20的孔部31的例子,但本发明不限于此。例如,也可以不在基板30设置孔部31,而是以从基板30与冷却构件40之间的侧方向冷却构件40侧按压磁部件20的方式使磁部件20移动。

另外,在上述实施方式中,示出了磁部件20构成抑制从电力变换部10输出的交流电力的噪声成分的滤波电路的例子,但本发明不限于此。例如,磁部件20也可以构成为去除向电力变换部10输入的直流电力的噪声成分。

另外,在上述实施方式中,示出了电力变换装置100构成为对来自搭载于车辆101的电池102的直流电力进行变换来输出交流电力的例子,但本发明不限于此。例如,也可以将电力变换装置100构成为对输入的交流电力进行变换并输出。在该情况下,也可以设为将磁部件20用作输入侧的交流电抗器。

另外,在上述实施方式中,示出了磁部件20设置于电力变换装置100的例子,但本发明不限于此。在本发明中,也可以将磁部件20用于除电力变换装置以外的装置。例如,也可以将磁部件20用于不间断电源装置。

- 半导体装置、电力变换装置、驱动装置、车辆及升降机

- 调光装置及电力变换装置

- 基于经验小波变换和神经网络的零部件寿命预测方法和装置

- 电力变换单元、电力变换装置、以及电力变换装置的制造方法

- 电力变换单元、电力变换装置、以及电力变换装置的制造方法