一种多途舒适性鞋材用聚氨酯复合材料及其制备方法

文献发布时间:2023-06-19 19:40:14

技术领域

本发明涉及一种多途舒适性鞋材用聚氨酯复合材料及其制备方法,属于聚氨酯复合材料技术领域。

背景技术

聚氨酯泡沫是由氨基甲酸酯键(—NHCOO—)连接软硬链段的嵌段共聚物弹性体,是一种具有质轻、缓冲、保温等特性的高分子材料,由聚氨酯泡沫体制得的鞋材具有良好的性能,如轻质、耐冲击、耐化学性、耐磨损以及抗弯曲等。为追求轻质的效果,常规降低聚氨酯泡沫密度的方法之一是采用水作为发泡剂,但水的引入会导致脲键合的增加而破坏基材的机械性能,泡沫材料在循环压缩过程中会产生应力软化现象,缩短了鞋材的使用寿命。因此,机械性能也是鞋材用聚氨酯复合材料的关注点。

随着经济飞速发展生活节奏加快,人们对于鞋品的要求不止舒适,同时要求其使用寿命长兼具多功能性,即要满足不同使用场景、不同使用人群对鞋材的需求。聚氨酯鞋材的回弹性来源于其泡孔结构的压缩与释放,一般柔性聚氨酯泡沫材料多为匀泡开孔结构,在受到轻微压缩时可以凭借其材料强度实现尺寸恢复,但当外加载荷较大时,泡孔结构破裂降低了材料的尺寸稳定性与恢复能力以及能量吸收效率。因此,能量吸收效率也是鞋材用聚氨酯复合材料的重要关注点之一。

在保持低密度的条件下,对聚氨酯泡沫进行增强可以提高鞋材用聚氨酯泡沫的应用范围,主要方法有:添加热发泡性微球、调整多元醇比例与官能度、优化交联剂的配置,此外还有添加剪切增稠材料等方法。其中添加热发泡性微球最为简便、成本低廉,且对密度不增返降。

空心球可膨胀珠粒即热发泡性微球,外层是气体阻隔性良好的热塑性树脂,一般是偏氯乙烯系、丙烯腈系、甲基丙烯腈系等单体均聚或共聚而成的芯壳材料,当升高到一定的温度时聚合物层会发生软化;而内部的沸点低于外壳的烃类物质,会在聚合物软化前分解产生挥发进而使得微球发生膨胀,实现对泡沫基体的支撑增强。现有发泡体系对于泡孔尺寸的调控手段主要是通过改变聚醚多元醇中羟基数、匀泡剂、催化剂、发泡剂及填充材料的种类来实现。其中,改变填料的方法最为简便稳定。比如,目前浙江华峰新材料公司刘旭使用热发泡性微球对聚氨酯泡沫基体进行增强(CN101486801B),该方法简便易行成本低廉,开发了一种发泡密度为0.28~0.32g/cm

剪切增稠液(ShearThickeningFluid,STF)是应力敏感型材料,利用胶体颗粒分散形成悬浮液,悬浮液在高剪切速率下,颗粒之间相互耦合进入闭合的轨迹,形成粒子簇,此时粒子簇的颗粒浓度较大,当体系受到剪切,消耗的能量增大从而导致粘度上升,利用粘度变化实现力学性能的高度非线性变化。在聚氨酯泡沫中添加剪切增稠材料可以使体系粘度可变进而对外加应力进行能量耗散,从而实现增强。比如,江南大学刘小可使用剪切增稠材料对聚氨酯泡沫进行增强改性,将剪切增稠材料的应力响应特性引入到复合材料体系,实现比强度和比能量吸收提升80-90%的效果;但是,该报道中,剪切增稠材料直接与聚氨酯泡沫材料接触,其中的醇基在一定程度上会破坏聚氨酯泡沫的成型,使开孔增加且孔径变大,泡沫容易产生破裂失效。针对剪切增稠液,也有报道,天津工业大学刘星使用自制剪切增稠液制备了一系列STF胶囊/聚氨酯泡沫复合材料,经其研究表明添加适量STF胶囊可使复合材料的综合力学性能提升1倍以上;该报道中使用剪切增稠液胶囊的目的在于更便捷的应用剪切增稠液,STF胶囊含量达到30%,相应的泡沫的密度明显上升,材料较硬,不利于鞋材应用。

综上,有必要制备在保持密度较低的情况下,具备机械性能适中、能量吸收效率好的鞋材用聚氨酯复合材料。

发明内容

针对现有技术存在的上述问题,本发明提供一种多途舒适性鞋材用聚氨酯复合材料制备方法。本发明采用实心球剪切增稠液胶囊、空心球可膨胀珠粒对聚氨酯泡沫进行虚实两相增强,反应在室温下即可进行,利于大面积制备,原料廉价易得。本方法使用可膨胀珠粒作为空心球,内里中空,在发泡阶段受热膨胀后形成稳定尺寸的膨胀球,即可作为闭孔存在于泡沫体系中,调控了开闭孔率,利于承受载荷作用。

本发明的制备方法,通过有效地控制物质用量比例,在保证泡沫材料密度基本不变的前提下,进行了实心球与空心球两相增强,既能提高泡沫复合材料的力学性能还能增强其能量吸收效率,且对于应力敏感性提升,对外加载荷具有一定的阻尼作用,同时,反应在室温下发生,室温固化即可,降低能耗,利于大面积应用。

本发明提供了一种多途舒适性鞋材用聚氨酯复合材料的制备方法,包括:

(1)将A料(聚醚多元醇)、发泡催化剂、去离子水、耐黄变剂、凝胶催化剂、空心球可膨胀珠粒与实心球剪切增稠液胶囊按预定比例混合均匀,获得基体预制料。

(2)将基体预制料与B料(异氰酸酯)按预定比例混合均匀,通过机械搅拌6-10s,迅速浇注到模具中流淌均匀,进行压模,发泡结束2-5分钟后开模取出材料,20-28摄氏度下熟化20分钟,即得到鞋材用聚氨酯复合材料。

在一种实施方式中,剪切增稠液先制备成实心球剪切增稠液胶囊,室温烘干备用。

在一种实施方式中,剪切增稠液胶囊的制备方法,是使用表面活性剂、海藻酸钠溶液、氯化钙溶液制备剪切增稠液胶囊。

在一种实施方式中,自制剪切增稠液的制备方法,将质量比为3:1的乙二醇(PEG)与二氧化硅(SiO

在一种实施方式中,剪切增稠液胶囊的制备中所用表变活性剂为Span系列,添加量10~30%、海藻酸钠溶液浓度为5~10mg/mL、氯化钙溶液浓度为10~20mg/mL。

在一种实施方式中,剪切增稠液胶囊的制备方法,采用天津工业大学XingLiu的方法制备剪切增稠液胶囊。具体步骤为:将所制备的剪切增稠液(ShearThickeningFluid,STF)滴入液体石蜡中形成油包水乳化剂,在25℃下搅拌30分钟;将亲水表面活性剂加入海藻酸钠溶液中充分混合,然后缓慢加入油包水乳化剂;在25℃下混合20分钟,形成水包油包水多重乳液。将水包油包水多重乳化液吸入小直径注射器中。注射器设置为微注射泵,驱动速度为8-13μL/min,推入配制好的氯化钙溶液中形成球形液滴。去离子水冲洗后室温干燥。

在一种实施方式中,步骤(1)中各组分质量份数为A料100份、发泡催化剂2~4份、去离子水0.3~0.4份、耐黄变剂3~5份、凝胶催化剂为0.15~0.2份、空心球可膨胀珠粒1~5份、实心球剪切增稠液胶囊1~5份。

在一种实施方式中,步骤(1)中空心球可膨胀珠粒1~3份、实心球剪切增稠液胶囊1~3份。

在一种实施方式中,步骤(1)中空心球可膨胀珠粒3份、实心球剪切增稠液胶囊3份。

在一种实施方式中,步骤(1)中所用空心球可膨胀珠粒(或称热发泡性微球、可膨胀发泡微球等)为EXPANCEL系列、DE系列、UM115系列、UM116系列中的一种或几种,初始粒径6~10μm,最低发泡温度80~85℃。

在一种实施方式中,步骤(2)中B料质量份数为60~75份。

在一种实施方式中,步骤(2)中B料质量份数为70份。

本发明中,A料和B料可以是现有聚氨酯软泡的AB料材料;比如《聚氨酯泡沫手册》中提及的聚醚多元醇-常规的配比-鞋垫用聚醚多元醇。

在一种实施方式中,A料为聚醚二元醇或聚醚三元醇中的一种或多种。

在一种实施方式中,B料为异氰酸酯或液化二苯基甲烷二异氰酸酯中的一种或多种。

本发明中,聚氨酯泡沫制备过程中所使用的AB料、发泡催化剂、耐黄变剂、凝胶催化剂等等,都是常规的聚氨酯泡沫制备原料,都可以商业化购买得到。比如,发泡催化剂、凝胶催化剂,可自华峰、亨斯迈、迈图、气体和辰品牌下购买。

在一种实施方式中,发泡催化剂、耐黄变剂、凝胶催化剂购买自中国华峰集团。

在一种实施方式中,所用耐黄变剂为HN130、HN150、C-21中的一种或多种。

在本发明中,B料的质量分数需严格控制,否则发泡反应进行不彻底,固化效果差。发泡时间也是关键点,若混合时间不足,尚未充分接触就送入压力模具进行发泡可能产生发泡不完全甚至完全不发泡的结果;若混合时间过长,在转移至模具之前就开始发泡,则获得产品气孔过大且产量会下降。发泡温度对于泡孔的影响也很显著,A料B料的混合反应会放出与反应程度相当的热量,可膨胀珠粒就是利用这一阶段的热量进行膨胀,也就是说A、B料的比例直接影响到可膨胀珠粒的膨胀率。

在本发明中,在AB料反应时,环境温度影响两者反应效率与速度。温度低于15℃后,两者反应效率与速度受到相当大的影响。优选地,工作环境保持在25℃左右。

本发明的第二个目的是提供按照上述方法制备得到的多途舒适性鞋材用聚氨酯复合材料。

本发明中,将剪切增稠液制成胶囊以实心球形态掺杂进体系中,改善了界面相容性的问题,避免了过多醇类物质与异氰酸酯直接接触从而损害发泡效果;与天津工业大学刘星不同,本发明使用剪切增稠液胶囊的目的在于更好地保留剪切增稠的特性。同时以实心球的形态分散在泡沫弹性体中,局域性应力应变敏感性增强,在高速压载时,宏观上提供了更强的回弹与支撑效果。STF胶囊的剪切增厚性能和聚氨酯泡沫优异的缓冲性能是复合材料力学性能提高的原因。此外,本发明将剪切增稠液胶囊与可膨胀珠粒协同作用于聚氨酯泡沫中,可利用可膨胀珠粒的密度部分抵消剪切增稠液胶囊的不利影响。

本发明中,通过添加空心球可膨胀珠粒与实心球剪切增稠液胶囊,提高泡孔结构中的闭孔率,改善了复合材料的吸能效果。实心球剪切增稠液胶囊虽然在一定程度上增加了复合材料的密度,但是适量添加既能提升吸能减抗的效果,又可使气泡富集,形成泡孔集群。而空心球可膨胀珠粒分布在聚氨酯泡沫的泡孔壁上形成微孔,间接减小了发泡形成的泡孔尺寸,更细密的泡沫有利于力学性能的提升。此外,空心球的引入还减小了复合材料的密度。

本发明的聚氨酯泡沫,可应用到吸能型鞋材领域。

本发明还提供所述多途舒适性鞋材用聚氨酯复合材料的应用,具体是用于制作多途舒适性鞋材,针对日常生活中的散步、慢跑等运动需求,提供相匹配的支撑力度与减震效果。同时对年龄和身形普适性提升,老年人使用这款鞋材时,空心球的存在降低了复合材料的密度,同时作为闭孔结构存在与体系中增强了吸能减震的效果,实心球剪切增稠液胶囊在应对低速载荷时产生的粘度变化较小,对脚掌的刺激更小。体重较大的人群使用这款鞋材时,实心球剪切增稠液胶囊可以为复合材料体系提供更好的支撑效果,避免应力塌陷,延长使用寿命。

本发明的优点和效果:

1、本发明引以实心球剪切增稠液胶囊,剪切增稠液在应力条件下具有阻尼作用,即可改变体系粘度实现能量吸收与耗散。此外,外部海藻酸钙外壳还可以吸收冲击能量,从而增强STF胶囊的强度。因此,由于STF胶囊在机械力方面的阻尼特性,可使整体复合材料体现应力敏感性。本发明中,剪切增稠液胶囊的引入,可以调节应变率效应,改变泡孔结构(泡孔上有小泡孔);通过STF胶囊-实心球、可膨胀珠粒微球-空心球,充分发挥实相基体与泡孔结构的作用,实现休闲鞋鞋材的超舒适性,适合用于各类快走鞋与慢走鞋。

2、本发明通过空心球可膨胀珠粒增强基体的弹性与力学强度,可部分取代作为发泡剂的水,从而一定程度上消除泡沫塌陷。当可膨胀珠粒受热膨胀后粒径可达到10~20μm,能够实现稳定的泡孔尺寸,同时由于其闭合形式,可调控泡沫体系的开闭孔率,进而提升整体复合材料的能量吸收效率与抗压强度。

3、本发明两相增强聚氨酯泡沫复合材料具有高于常规聚氨酯泡沫数倍的能量吸收效率,能量吸收可达52.4489KJ/m

附图说明

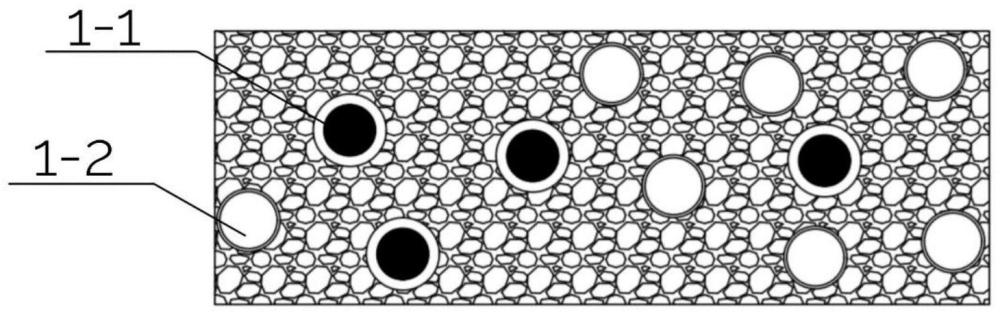

图1为复合材料截面示意图,其中1-1为实心球剪切增稠液胶囊,1-2为空心球可膨胀珠粒。

图2为复合材料的SEM扫描图像。

具体实施方案

测定方法:

1、表观密度测定方法:按照GB/T6343-1995泡沫塑料和橡胶表观(体积)密度的测定,切成尺寸为20×20×10mm的试样,准确测量样品的长、宽、高,精确到0.02mm。然后用电子天平精确称取样品质量,要求精确到0.0001g,再计算表观密度。

2、压缩强度测定方法:按GB/T6669-2008慢回弹泡沫聚合材料压缩永久变形的标准进行测定,使用万能强度试验机进行测试,对测试结果的性能曲线图像进行数据分析得出压缩强度。

3、能量吸收测定方法:按GB/T6669-2008慢回弹泡沫聚合材料压缩永久变形的标准进行测定,使用万能强度试验机对测试结果的性能曲线图像进行数据分析计算出能量吸收量。

实施例1

多途舒适性鞋材用聚氨酯复合材料及其制备方法,按照下述步骤实施:

(1)自制剪切增稠液,具体制法为:取质量比为3:1的PEG和SiO

(2)用文献法制备剪切增稠液胶囊,室温烘干备用;

具体是:采用天津工业大学XingLiu的方法制备剪切增稠液胶囊。具体步骤为:将自制的剪切增稠液(STF)滴入液体石蜡中形成油包水乳化剂,在25℃下搅拌30分钟。将亲水表面活性剂加入海藻酸钠溶液中充分混合,然后缓慢加入油包水乳化剂。在25℃下混合20分钟,形成水包油包水多重乳液。将水包油包水多重乳化液吸入小直径注射器中。注射器设置为微注射泵,驱动速度为10μL/min,推入配制好的氯化钙溶液中形成球形液滴。去离子水冲洗后室温干燥。

(3)按质量份数,A料(聚醚多元醇)100份、发泡催化剂2份、去离子水0.36份、耐黄变剂3份、凝胶催化剂0.19份、空心球可膨胀珠粒3份与实心球剪切增稠液胶囊3份的比例混合均匀,获得基体预制料;

(4)将基体预制料与B料(异氰酸酯)按100:70质量比例混合均匀,通过机械搅拌6-10s,迅速浇注到模具中流淌均匀,进行压模,发泡结束2分钟后开模取出材料,20-28摄氏度下熟化20分钟,即得到基体材料。

所得样品表皮光滑、泡孔均匀、成型收缩率小,表观密度0.311g/cm

图1为制备的复合材料截面示意图。在聚氨酯基体中添加空心球可膨胀珠粒与实心球剪切增稠液胶囊均匀分布,协同作用调控基体的表观密度,在增强其压缩强度与能量吸收效率的同时,不使表观密度上升过多。

图2为本实施例制备的聚氨酯复合材料的SEM扫描图像,表征了其内部的泡孔结构。通过观察,可以发现空心球可膨胀珠粒的添加对于泡孔形态有较大影响,添加空心球可膨胀珠粒后,相当于在体系中引入杂质核,利于吸附气体形成微细泡孔,当其分布在泡孔壁上时则变现出孔壁有凹陷的状态,这种凹陷形成了小通孔,当外加低速载荷时气体有足够的时间可以从通孔中向外逸散,载荷撤离时可吸纳空气恢复形态。当外加高速载荷时气体来不及逸散,可对鞋材提供良好的吸能减震效果。空心球可膨胀珠粒适量添加不仅可以增加泡孔密度,且孔壁较厚,当面临长时间或反复载荷时,其耐久性更高。

实施例1所制备的复合材料,可以较为理想的满足多途舒适性鞋材的要求,即对应多种使用场景,表现出不同的使用效果。如在慢跑场景中,鞋材适度排气,吸能减震避免损伤膝盖;在竞技体育场景中,瞬时锁气,提供高回弹性能,助力速度提升。本实施例相对完美的达到了一鞋多用的现实标准,兼顾密度与吸能效果。

实施例2

多途舒适性鞋材用聚氨酯复合材料及其制备方法,按照下述步骤实施:

(1)如实施例1的步骤(1)所示,制备剪切增稠液,冷却至室温备用;

(2)如实施例1的步骤(2)所示,制备剪切增稠液胶囊,室温烘干备用;

(3)按质量份数,A料(聚醚多元醇)100份、发泡催化剂2份、去离子水0.36份、耐黄变剂3份、凝胶催化剂0.19份、空心球可膨胀珠粒1份与实心球剪切增稠液胶囊3份的比例混合均匀,获得基体预制料;

(4)将基体预制料与B料(异氰酸酯)按100:70质量比例混合均匀,通过机械搅拌6-10s,迅速浇注到模具中流淌均匀,进行压模,发泡结束2分钟后开模取出材料,20-28摄氏度下熟化20分钟,即得到基体材料。

所得样品表皮光滑、泡孔均匀、成型收缩率小,表观密度0.351g/cm

与实施例1相比,空心球可膨胀珠粒的添加量减少,表观密度有一些上升,同时吸能单位减少,能量吸收效率略有降低。实施例2也可应用到多途舒适性鞋材上,仅与实施例1相比,实施例1更优。

实施例3

鞋材用聚氨酯复合材料及其制备方法,按照下述步骤实施:

(1)如实施例1的步骤(1)所示,制备剪切增稠液,冷却至室温备用;

(2)如实施例1的步骤(2)所示,制备剪切增稠液胶囊,室温烘干备用;

(3)按质量份数,A料(聚醚多元醇)100份、发泡催化剂2份、去离子水0.36份、耐黄变剂3份、凝胶催化剂0.19份、空心球可膨胀珠粒3份与实心球剪切增稠液胶囊5份的比例混合均匀,获得基体预制料;

(4)将基体预制料与B料(异氰酸酯)按100:70质量比例混合均匀,通过机械搅拌6-10s,迅速浇注到模具中流淌均匀,进行压模,发泡结束2分钟后开模取出材料,20-28摄氏度下熟化20分钟,即得到基体材料。

所得样品表皮光滑、泡孔均匀、成型收缩率小,表观密度0.912g/cm

与实施例1相比,实心球剪切增稠液胶囊的添加量增加。剪切增稠液胶囊由于其密度比重远大于泡沫本身,当剪切增稠胶的添加量相对较大时,对基体的密度影响更大,且由于其在泡沫基体中的占位,使得有效发泡空间减小,而泡孔是泡沫材料吸能减震的核心,最终产生能量吸收效率减小的现象。

对比例1:

不添加空心球可膨胀珠粒与实心球剪切增稠液胶囊的鞋材用聚氨酯复合材料的制备,具体是按照下述步骤实施:

(1)如实施例1的步骤(1)所示,制备剪切增稠液,冷却至室温备用;

(2)如实施例1的步骤(2)所示,制备剪切增稠液胶囊,室温烘干备用;

(3)按质量份数,A料(聚醚多元醇)100份、发泡催化剂2份、去离子水0.36份、耐黄变剂3份、凝胶催化剂0.19份的比例混合均匀,获得基体预制料;

(4)将基体预制料与B料(异氰酸酯)按100:70质量比例混合均匀,通过机械搅拌6-10s,迅速浇注到模具中流淌均匀,进行压模,发泡结束2分钟后开模取出材料,20-28摄氏度下熟化20分钟,即得到基体材料。

所得样品表皮光滑、泡孔均匀、成型收缩率小,表观密度0.258cm

对比例2

鞋材用聚氨酯复合材料及其制备方法,按照下述步骤实施:

(1)如实施例1的步骤(1)所示,制备剪切增稠液,冷却至室温备用;

(2)如实施例1的步骤(2)所示,制备剪切增稠液胶囊,室温烘干备用;

(3)按质量份数,A料(聚醚多元醇)100份、发泡催化剂2份、去离子水0.36份、耐黄变剂3份、凝胶催化剂0.19份、空心球可膨胀珠粒0份与实心球剪切增稠液胶囊3份的比例混合均匀,获得基体预制料;

(4)将基体预制料与B料(异氰酸酯)按100:70质量比例混合均匀,通过机械搅拌6-10s,迅速浇注到模具中流淌均匀,进行压模,发泡结束2分钟后开模取出材料,20-28摄氏度下熟化20分钟,即得到基体材料。

所得样品表皮光滑、部分泡孔分布集中、成型收缩率小,表观密度0.76g/cm

对比例3

鞋材用聚氨酯复合材料及其制备方法,按照下述步骤实施:

(1)如实施例1的步骤(1)所示,制备剪切增稠液,冷却至室温备用;

(2)如实施例1的步骤(2)所示,制备剪切增稠液胶囊,室温烘干备用;

(3)按质量份数,A料(聚醚多元醇)100份、发泡催化剂2份、去离子水0.36份、耐黄变剂3份、凝胶催化剂0.19份、空心球可膨胀珠粒3份与实心球剪切增稠液胶囊0份的比例混合均匀,获得基体预制料;

(4)将基体预制料与B料(异氰酸酯)按100:70质量比例混合均匀,通过机械搅拌6-10s,迅速浇注到模具中流淌均匀,进行压模,发泡结束2分钟后开模取出材料,20-28摄氏度下熟化20分钟,即得到基体材料。

所得样品表皮光滑、泡孔均匀、成型收缩率小,表观密度0.211g/cm

对比例4

鞋材用聚氨酯复合材料及其制备方法,按照下述步骤实施:

(1)如实施例1的步骤(1)所示,制备剪切增稠液,冷却至室温备用;

(2)如实施例1的步骤(2)所示,制备剪切增稠液胶囊,室温烘干备用;

(3)按质量份数,A料(聚醚多元醇)100份、发泡催化剂2份、去离子水0.36份、耐黄变剂3份、凝胶催化剂0.19份、空心球可膨胀珠粒3份与实心球剪切增稠液胶囊3份的比例混合均匀,获得基体预制料;

(4)将基体预制料与B料(异氰酸酯)按100:75质量比例混合均匀,通过机械搅拌6-10s,迅速浇注到模具中流淌均匀,进行压模,发泡结束2分钟后开模取出材料,20-28摄氏度下熟化40分钟,即得到基体材料。

所得样品表皮凹陷、泡孔内部有部分坍塌发黄的现象、手感糠糟,表观密度0.573g/cm

本实施例相比实施例1,增大了B料的添加比例。B料的添加量决定了硬链段的含量,当B料增加,泡沫基体硬度增大,发泡难度上升,带来密度增加与压缩强度的上升。同时由于B料相对过量,与水的反应增强,造成凝胶反应速度跟不上发泡反应速度,易造成塌泡现象,同时会由于熟化时间延长产生烧心现象。这种比例下,泡孔结构收到严重破坏,能量吸收效果大打折扣,无法满足外观与使用需要。

虽然本发明已以较佳实施例公开如上,但其并非用以限定本发明,任何熟悉此技术的人,在不脱离本发明的精神和范围内,都可做各种的改动与修饰,因此本发明的保护范围应该以权利要求书所界定的为准。