一种应变诱导取向硅钢高斯晶粒生长方法

文献发布时间:2023-06-23 06:30:03

技术领域

本发明属于取向硅钢的生产技术领域,尤其涉及一种应变诱导取向硅钢高斯晶粒生长方法。

背景技术

取向硅钢是电力行业中不可或缺的一种软磁材料,主要应用于各种变压器的铁芯材料。取向硅钢磁性能的提升,可以提高变压器产品的能效等级,从而降低能源损耗,能够生产更加节能、环保、低噪声的变压器。

取向硅钢磁性能的优劣取决于高温退火过程中是否能够生成单一的、取向精准的高斯晶粒。高斯晶粒利用二次再结晶现象在高温退火的缓慢升温过程中吞并周围其他取向晶粒,在最终产品中形成高占比的高斯晶粒。发生二次再结晶需要满足以下条件:初次再结晶的基体中有一定数量高斯晶粒:基体中存在弥散的第二相粒子,在高斯晶粒异常长大初期有效抑制基体晶粒生长。

高磁感取向硅钢的制备工艺为:钢液精炼、连铸、热轧、常化退火、一次冷轧、脱碳退火、涂MgO隔离层、二次再结晶退火、涂绝缘层、平整拉伸、细化磁畴。其中,脱碳退火后的再结晶的织构组成直接决定了高斯晶粒能否完成二次再结晶,因此调控二次再结晶前的组织织构尤为重要。脱碳退火后的再结晶的织构主要受热轧组织、冷轧工艺、初次再结晶退火工艺等因素的综合影响。

例如:中国专利CN112916615A,公开了一种高性能取向硅钢冷轧工艺。该专利通过控制一次冷轧和二次冷轧过程中各道次的压下率、轧制张力、轧制速度和轧制温度以有效提高冷轧板中高斯取向晶核含量,确保其含量在0.8%~1.5%,保证二次再结晶退火高斯异常长大的稳定性,最终达到所需的使役性能。

例如:中国专利CN114535527A,公开了一种优化高磁感取向硅钢初次再结晶织构的控制方法。该专利通过控制脱碳退火升温速度,在初次再结晶板中引入较多的{114}晶粒。此晶粒与高斯晶粒具有Σ9重位晶界关系,利于高斯晶粒的异常长大。

上述专利通过调整工艺参数控制二次再结晶前的组织织构,然而高磁感取向硅钢的制备主要采用一次冷轧法制备,大压下量导致初次再结晶织构中的高斯取向晶粒含量急剧减小,高斯晶粒二次再结晶的稳定性变差,废品率增加,使得生产过程中造成资源浪费。

发明内容

为克服以上技术问题,本发明提供了一种应变诱导取向硅钢高斯晶粒生长方法,该方法包括:冶炼浇铸,粗轧,热轧,常化退火,冷轧,脱碳退火,临界变形,高温退火,平整拉伸和细化磁畴。在脱碳退火后增加临界变形过程,其压下率在1.0%~5.5%之间。临界变形后的板材内部形成临界变形区,此区域内的Goss晶粒内部形成亚晶粒,亚晶粒在高温退火时以低畸变能为驱动力,晶界迁移速率加快,提高了Goss晶粒异常长大的稳定性,降低取向硅钢产品的废品率。

为了实现上述目的,本发明采用的技术方案如下:

本发明的一种应变诱导取向硅钢高斯晶粒生长方法,包括:

S1:冶炼浇铸

根据制备的取向硅钢准备原材料,将原材料冶炼,然后浇铸成铸锭;

S2:粗轧

将铸锭加热至1100~1200℃保温1~2小时后,粗轧,终扎温度为850~900℃,得到粗轧板;

S3:热轧

将粗轧板在1150~1200℃下保温1~3h,在1100℃下进行热轧,终轧温度为800~900℃,制成热轧板。

S4:常化退火

将热轧板进行常化退火,得到常化退火后的板材;

S5:冷轧

对常化退火后的板材进行酸洗,最终得到无氧化层的常化退火板;

进一步的,所述的酸洗所用盐酸的体积浓度为30~50wt%,酸洗槽带有保温作用,确保酸洗时酸液温度保持70℃以上。

采用一次冷轧方式或二次冷轧方式将常化退火板轧至接近取向硅钢成品板厚度,一般和取向硅钢成品板厚度差为0.003~0.015mm,得到冷轧板。

采用二次冷轧方式需在两次冷轧之间进行中间退火,中间退火的工艺为:800~900℃保温3~5min。

S6:脱碳退火

将冷轧板在700~850℃的条件下退火3~15min,优选为3~5min,制成脱碳退火板,退火气氛为氢气与氮气的混合气体,其中氢气的体积百分比为15~40%;

S7:临界变形

将脱碳退火板进一步轧制,使其厚度达到取向硅钢成品板厚度,其压下率为1.0%~5.5%,得到临界变形后的板材;

S8:高温退火

将临界变形后的板材表面涂覆MgO隔离剂,并且在200~600℃干燥后进行高温退火处理,得到高温退火后的板材;

S9:平整拉伸

对高温退火后的板材经涂覆绝缘层后,在700~900℃进行热拉伸平整退火。

S10:细化磁畴

采用激光刻痕法对最终板材进行细化磁畴,降低板材的铁损值,得到单一取向高斯晶粒的取向硅钢。

所述的S2中,粗轧板的厚度为20±5mm;

所述的S3中,最终热轧板厚度为2~3mm,优选采用6道次轧制,各道次压下率分别为:第一道次压下率为20~25%,第二道次压下率20~25%,第三道次压下率为15~25%,第四道次压下率为10~15%。第五道次压下率为6~8%,第六道次压下率为2.9~5.9%。

所述的S4中,常化退火方式采用一段式常化退火或二段式常化退火。一段式常化退火工艺为900~1050℃保温3~20min,优选为3~5min;二段式常化退火工艺为:在1000~1150℃保温2~15min,优选为3~5min后空冷至800~950℃保温2~15min,优选为3~5min。

所述的S7中,临界变形需进行1~3道次轧制,避免较大的压下量使板内晶粒破碎。利用1.0%~5.5%临界变形,在脱碳退火板的表层形成临界变形区。临界变形区内的Goss晶粒内部形成大量的亚晶粒,亚晶界以低畸变能为驱动力,加快晶界迁移速率,使得Goss晶粒在高温退火过程中稳定生长。

所述的S8中,高温退火工艺:首先以10~40℃/min升温至400~850℃,所用保护气体为100%N

所述的单一取向高斯晶粒的取向硅钢的厚度为0.10~0.30mm。

制备的取向硅钢磁感应强度B

与现有技术相比,本发明具有以下有益效果处:

1.本发明不受取向硅钢中加入的合金元素影响,通过加入临界变形工艺并调整其工艺参数即可增强取向硅钢中Goss晶粒异常长大的成功率。

2.本发明在脱碳退火后,又对板材进行了临界变形,在板材中形成了临界变形区。临界变形区域内的晶粒内部形成了大量小角度晶界。其中大部分小角度晶界角度小于2°,因此晶粒内部形成了亚晶粒。亚晶粒因其较低的晶界畸变能,在退火过程中能使晶界迁移速率加快,最终获得较大的晶粒尺寸。临界变形区域内的晶粒主要以γ纤维织构为主,而Goss晶粒数量较少并且分布较为分散。虽然γ晶粒内也存在亚晶粒,但其晶粒分布密集而产生了取向钉扎效应,因此晶粒生长受阻。Goss晶粒分布分散并且内部产生的亚晶粒使其在高温退火时晶粒生长速度加快,增加了Goss晶粒异常长大的稳定性。

3.因临界变形后Goss晶粒异常长大稳定提高,有效减小了最终产品生成碎晶和岛晶机率。并且Goss晶粒大小较为均为,从而提高最终产品质量。

附图说明

图1为本发明的一种应变诱导取向硅钢高斯晶粒生长方法流程示意图;

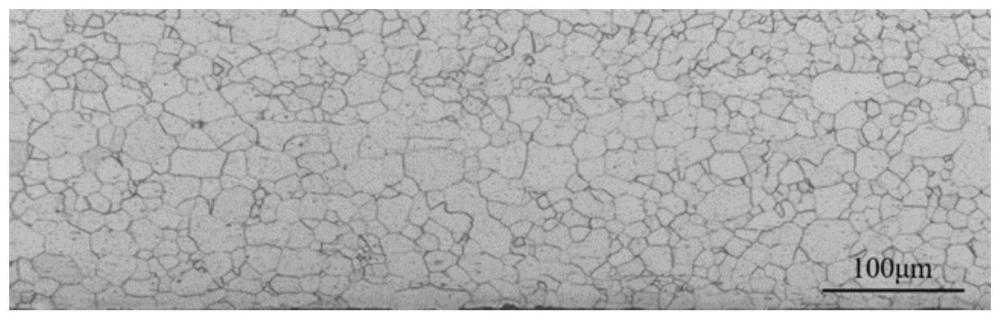

图2为本发明的实施例1中的脱碳退火板的金相组织图;

图3为本发明的实施例1中的临界变形后的板材的金相组织图。

具体实施方式

下面结合附图和实施例对本发明技术方案做详细说明。此发明方案不限于以下描述实施例,还可通过多种形式实现,实施例只是对于发明方案内容的解释与说明,而并未对此发明方案构成不当限定。

以下实施例中,取向硅钢采用的原材料含有的化学成分及各个化学成分的质量百分比为:C:0.003~0.1%;Si:1.0%~3.5%;S:0.001%~0.05%;Mn:0.01%~0.5%;Als:0.001%~0.05%;N:0.005%~0.05%;Nb:0.001%~0.1%;Cu:0.005%~0.1%;Sn:0.007%~0.05%,余量为Fe和不可避免的杂质元素。

以下实施例的,一种应变诱导取向硅钢高斯晶粒生长方法流程示意图见图1,包括冶炼浇铸,粗轧,热轧,常化退火,冷轧,脱碳退火,临界变形,高温退火,平整拉伸和细化磁畴。

实施例1

1.冶炼浇铸、粗轧

将铸锭粗轧至20mm板材,其含有的原料的化学成分及各个化学成分的质量百分比为C:0.003%;Si:2.95%;S:0.003%;Mn:0.08%;Als:0.001%;N:0.006%;Nb:0.05%;Cu:0.06%;Sn:0.008%,余量为Fe和不可避免的杂质元素。开轧温度在1100~1200℃之间,终轧温度900℃。

2.热轧

20mm板材在1150℃下保温2h。开轧温度不低于1100℃及终轧温度为850℃。最终热轧板厚度为2.7mm,总压下率为86.5%。

3.常化退火

将上述热轧板进行常化退火处理。常化退火方式为二段式,先将板材在1100℃保温3min,空冷至950℃保温3min,随后水冷至室温。

4.冷轧

酸洗去除常化板材表面氧化层后进行冷轧。采用一次冷轧方式,将2.7mm厚的板材轧至0.273mm,制成冷轧板,压下率为89.9%。

5.脱碳退火

冷轧板在850℃下进行脱碳退火处理,时间为5min,最终制得脱碳退火板。脱碳退火的保护气体为湿的25% H

6.临界变形

将脱碳退火板进行临界变形。0.273mm板材经2道次轧制达到最终产品厚度0.27mm,压下率为1.09%。

7.高温退火

临界变形后的0.27mm板材表面涂敷MgO隔离剂,并在300℃下进行干燥处理。临界变形组织如图3所示,晶粒沿着轧制方向伸长,较大尺寸晶粒变形程度略大。

首先以30℃/min升温至600℃,此时应通入100%N

8.平整拉伸

高温退火后的板材表面涂覆绝缘层后进行700℃的热拉伸平整退火。

9.细化磁畴

采用激光照射进行细化磁畴处理,得到低损耗低磁滞伸缩的取向硅钢成品板材。

按照上述制备方法生产的取向硅钢成品磁感应强度B

实施例2

1.冶炼浇铸、粗轧

将铸锭粗轧至20mm板材,其化学成分为C:0.05%;Si:3.2%;S:0.003%;Mn:0.01%;Als:0.001%;N:0.007%;Nb:0.08%;Cu:0.07%;Sn:0.012%,余量为Fe和不可避免的杂质元素。开轧温度在1100~1200℃之间,终轧温度850℃。

2.热轧

热轧前的热处理为1200℃保温2h。开轧温度不低于1100℃,终轧温度为800℃,最终热轧板厚度为2.5mm,总压下率为87.5%。

3.常化退火

常化退火方式改为一段式,热轧板在950℃下保温5min,空冷至室温,制成常化退火后的板材。

4.冷轧

酸洗去除常化板材表面氧化层后进行冷轧,采用一次冷轧方式将常化板经多道次冷轧至0.185mm,制成冷轧板,总压下率为92.6%。

5.脱碳退火

将冷轧板在800℃下退火5min,得到脱碳退火板。冷轧板的变形量增大,金属内部储能增高,再结晶的驱动力增大,使再结晶的温度降低,因此脱碳退火温度降低。脱碳退火的气氛为湿的20%H

6.临界变形

将0.185mm的脱碳退火板轧至0.18mm,压下率为2.70%。

7.高温退火

临界变形后的0.185mm板材表面涂敷MgO隔离剂,并在300℃下进行干燥处理。

首先以25℃/min升温至750℃,保护气体为100%N

9.平整拉伸

经涂覆绝缘层、热拉伸平整退火在800℃进行。

10.细化磁畴

采用激光照射进行细化磁畴处理,得到低损耗低磁滞伸缩的取向硅钢成品板材。

按照上述制备的取向硅钢的磁感应强度B

实施例3

1.冶炼浇铸、粗轧

将铸锭粗轧至20mm板材,其化学成分为C:0.03%;Si:3.0%;S:0.003%;Mn:0.01%;Als:0.001%;N:0.007%;Nb:0.05%;Cu:0.05%;Sn:0.03%,余量为Fe和不可避免的杂质元素。开轧温度在1100~1200℃之间,终轧温度850℃。

2.热轧

20mm板材经1150℃保温2.5h,开轧温度不低于1100℃,终轧温度800℃以上,最终热轧板厚度为2.3mm,总压下率为88.5%。

3.常化退火

常化工艺方式为二段式,将板材在1100℃保温5min,空冷至950℃保温5min,沸水冷至80℃,制成常化板。

4.冷轧

酸洗去除常化板材表面氧化层后进行冷轧,2.3mm常化退火板第一次冷轧至0.6mm,压下率为73.9%。中间退火工艺为800℃保温5min。因增加中间退火过程,板材内部变形组织发生回复再结晶,消除了形变强化效应,避免板材因过分的硬脆而不适宜继续加工。第二次冷轧压下率为83.3%,轧至0.105mm。

5.脱碳退火

在800℃保温5min,,制成脱碳退火板,退火气氛为湿的25%H

6.临界变形

将0.105mm的脱碳退火板经3道次轧制,最终轧至0.1mm,压下率为5%。

7.高温退火

临界变形后的0.105mm板材表面涂敷MgO隔离剂,并在300℃下进行干燥处理。

首先以20℃/min升温至750℃,保护气体为100%N

8.平整拉伸

涂覆绝缘层、在900℃下进行热拉伸平整退火。

9.细化磁畴

采用激光照射进行细化磁畴处理,得到低损耗低磁滞伸缩的取向硅钢成品板材。

按照上述制备的取向硅钢的磁感应强度B

对比例1

同实施例1,不同之处在于,在高温退火后加入临界变形,则Goss晶粒异常长大的成功率降低,最终未能够形成高占比Goss晶粒的取向硅钢,因此使得磁性能下降。磁感应强度B

对比例2

同实施例1,不同之处在于,脱碳退火后不进行临界变形,直接高温退火。导致高温退火时Goss晶粒异常长大的成功率降低。最终的取向硅钢的磁感应强度B

对比例3

同实施例1,不同之处在于,临界变形量增大至20%,使得完全再结晶的晶粒晶格畸变增大,并在局部形成位错和形变带,导致亚晶粒的数量减少,高温退火时Goss晶粒的异常长大的稳定性受到影响,最终导致取向硅钢的磁性能恶化。磁感应强度B