一种焦炉降低NOx排放的加热系统

文献发布时间:2023-06-23 06:30:09

技术领域

本发明涉及焦炉烟气污染物减排技术,具体涉及一种焦炉降低NOx排放的加热系统。

背景技术

焦炉烟气中NOx排放浓度大多在350~1000mg/m

目前,国内外焦炉烟气源头NOx减排技术有焦炉加热分段燃烧技术、焦炉烟气循环技术等。这些技术仍然存在一定的缺陷,主要表现在:(1)焦炉加热过程中,燃料容易不完全燃烧,引起燃烧室积炭,导致立火道温度过低,燃料消耗大,焦炭成熟时间延长的问题。(2)技术应用需在焦炉停炉时进行,设备改造周期长、成本高。(3)焦炉加热交换时烟气中NOx浓度波动大,不利于SCR脱硝喷氨量的控制,末端脱硝成本高。

发明内容

本发明的目的在于,针对现有技术的不足,提供一种燃烧不积炭、燃烧过程稳定且易改造的焦炉降低NOx排放的加热系统。

本发明采用的技术方案为:一种焦炉降低NOx排放的加热系统,包括燃气进气管道、燃气低氮均质预处理段、燃气预热器、燃气出气管道、焦炉燃烧室、焦炉蓄热室和空气进气管道,所述燃气进气管道、燃气低氮均质预处理段、燃气预热器、燃气出气管道和焦炉燃烧室依次连通;所述空气进气管道的出口与焦炉蓄热室连通,焦炉蓄热室的出口与焦炉燃烧室连通。

按上述方案,燃气低氮均质预处理段包括均质预处理设备,所述均质预处理设备为煤气混合站或均压煤气调节器;所述燃气进气管道的出口与均质预处理设备的进口连通,均质预处理设备的出口通过管道与燃气预热器的入口连通。

按上述方案,燃气低氮均质预处理段还包括喷淋脱氮塔,喷淋脱氮塔的底部设有燃气进口和排水口,燃气进口通过管道与均质预处理设备的出口连通,排水口与排水管道连通;喷淋脱氮塔的顶部设有燃气出口,燃气出口通过管道与燃气预热器的入口连通。

按上述方案,喷淋脱氮塔的底部设有集水槽,集水槽的出口与排水口连通。

按上述方案,喷淋脱氮塔内沿高度方向间隔布置有多级螺旋喷头,螺旋喷头的入口与喷淋水进水管道连通。

按上述方案,所述喷淋脱氮塔的燃气出口下方设置有除雾器。

按上述方案,所述排水管道上设有排水泵。

按上述方案,所述空气进气管道的末段内部安装有电加热器。

按上述方案,所述焦炉蓄热室与废气排放管相连,燃烧室产生的废气经焦炉蓄热室和废气排放管排出。

按上述方案,在与电加热器位置对应的空气进气管道外壁包覆有保温层。

本发明的有益效果为:

1、本发明利用焦炉加热燃气低氮均质预处理技术,均质预处理设备使煤气热值、压力和流量稳定,在燃烧室内充分燃烧,与现有技术相比,不会造成燃烧室炭黑,可有效防止焦炉产能下降;利用喷淋脱氮塔可有效脱除煤气中的氮含量,降低焦炉烟气NOx排放浓度。

2、本发明采用焦炉加热交换空气补热技术,空气进气管道内设置电加热器,在焦炉进行空气和废气的交换过程中,迅速开启电加热器对空气预热,避免空气和废气交换过程中焦炉立火道温度下降引起焦炉温度控制系统的补热反应,继而造成交换结束后燃气使用增加、NOx升高的问题。

3、本发明通过上述三种技术依次组合,均质预处理技术能够保障喷淋脱氮塔的气液反应的脱氮效率,加热交换空气补热通过启动热量补充,降低均值预处理的煤气流量和脱氮塔的处理规模。通过三者组合,实现降低燃料消耗,降低燃料氮含量,进而源头降低焦炉烟气NOx浓度。

4、本发明改造简单,成本低。本发明仅在焦炉加热的煤气管道和空气管道上进行少量改造,适合目前行业内的大部分焦炉。

附图说明

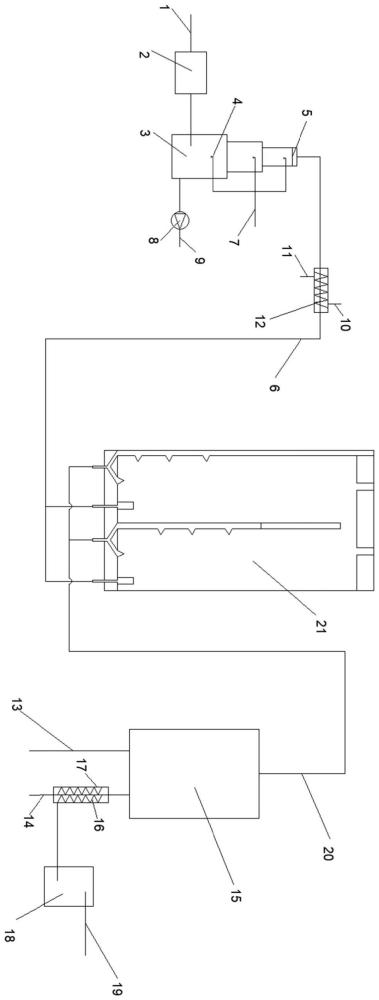

图1为本发明中焦炉降低NOx排放的加热系统的结构示意图一。

其中:1、燃气进气管道;2、均质预处理设备;3、喷淋脱氮塔;4、螺旋喷头;5、除雾器;6、燃气出气管道;7、喷淋水进水管道;8、排水泵;9、排水管道;10、蒸汽进口管道;11、蒸汽出口管道;12、燃气预热器;13、废气排放管;14、空气进气管道;15、焦炉蓄热室;16、电加热器;17、保温层;18、电加热功率调节器;19、交换机工作信号;20、连接管道;21、燃烧室。

具体实施方式

为了更好地理解本发明,下面结合附图和具体实施例对本发明作进一步地描述。

如图1所示的一种焦炉降低NOx排放的加热系统,包括燃气进气管道1、燃气低氮均质预处理段、燃气预热器12、燃气出气管道6、焦炉燃烧室、焦炉蓄热室15和空气进气管道14,所述燃气进气管道1、燃气低氮均质预处理段、燃气预热器12、燃气出气管道6和焦炉燃烧室依次连通;所述空气进气管道14的出口与焦炉蓄热室15连通,焦炉蓄热室15的出口通过连接管道20与焦炉燃烧室连通。

本发明中,所述燃气预热器12的流体通道两端还分别与蒸汽进口管道10和蒸汽出口管道11连通管,燃气在燃气预热器内被蒸汽预热。

优选地,燃气低氮均质预处理段包括均质预处理设备2,所述均质预处理设备2为煤气混合站或均压煤气调节器;所述燃气进气管道1的出口与均质预处理设备2的进口连通,均质预处理设备2的出口通过管道与燃气预热器12的入口连通。

本发明中,所述煤气混合站或均压煤气调节器可用于调节燃气热值、压力和流量。

优选地,燃气低氮均质预处理段还包括喷淋脱氮塔3,喷淋脱氮塔3的底部设有燃气进口和集水槽,燃气进口通过管道与均质预处理设备2的出口连通,集水槽的侧部设有排水口,排水口与排水管道9连通;喷淋脱氮塔3的顶部设有燃气出口,燃气出口通过管道与燃气预热器12的入口连通;喷淋脱氮塔3内沿高度方向间隔布置有多级螺旋喷头4,螺旋喷头4的入口与喷淋水进水管道7连通。

优选地,所述喷淋脱氮塔3的燃气出口下方设置有除雾器5。

优选地,所述排水管道9上设有排水泵8,脱氮后的脱氮水经集水槽后进入排水管道9,再砂石过滤后进入后续的硫酸铵工段。

本发明中,所述喷淋脱氮塔3为无填料式的立式空塔,采用三级喷淋洗涤串联,根据燃气中氮的含量,三级喷淋洗涤可以同时开,也可以半开,半开时应依次开顶部喷淋脱氮塔3,中间喷淋脱氮塔3;喷淋水为工艺水,电导率为400~1200μs/cm。排水管道9上设有排水泵8,排水管道9与后续的硫酸铵工段连通,脱氮水采用砂石过滤后进入后续的硫酸铵工段(硫酸铵工段为行业内公知技术,这里不再赘述)作为补水使用;喷淋脱氮塔3的设计流量不能超过硫酸稀释水量的40%。每级喷淋洗涤设置1~2个螺旋喷嘴,喷淋方式采用逆喷,气液接触时间1~2s。喷淋脱氮塔3顶部设置除雾器5。燃气从脱氮塔底部进入,顶部送出。

喷淋脱氮塔3采用立式喷淋塔,分上、中、下三段喷淋,每段喷淋的介质为工艺水。选择工艺水的好处不容易结垢与腐蚀,脱氨后无杂质,可作为硫氨工段的补水使用。根据氨与工艺水发生溶解反应机理,将燃气中含氮燃料溶解进入工艺水,实现燃气中氮素的脱除与降低。脱氮后的工艺水就近送入焦化硫氨工段作为硫酸稀释水使用,形成产生硫酸氨产品。

优选地,所述空气进气管道14的末段(焦炉蓄热室15的入口处)内部安装有电加热器16,电加热器16与电加热功率调节器18相连,电加热功率调节器18与现有的控制系统相连。

优选地,所述焦炉蓄热室15与废气排放管13相连,燃烧室产生的废气经焦炉蓄热室15和废气排放管13排出。焦炉蓄热室15与空气进气管相连,燃烧室所需的空气经焦炉蓄热室15换热升温后,送入燃烧室。焦炉蓄热室15内,空气与废气采用定时切换,切换时,焦炉加热交换机向电加热功率调节器18发送控制信号19,继而控制电加热器16的工作状态。

优选地,在与电加热器16位置对应的空气进气管道14外壁包覆有保温层17。

本发明中,根据焦炉的规模,选择恰当功率的电加热器16,当需要对空气进行预热,具有将空气升温30~50℃能力。在焦炉加热交换空气和废气开始切换时,电加热器16在1~3s内开始启动并在4~6s内升高至最大功率;焦炉加热交换完毕后,电加热器16在1~3s内开始关闭,并在10~30s内逐渐降低功率直至关闭。电加热器16采用现有自动控制系统进行控制,由现有的焦炉加热交换机给出控制信号19实施电加热动作;电加热器16控制启动和关闭周期间隔与焦炉加热交换周期保持一致。

本发明的工作原理为:焦炉燃气经燃气进气管道1进入均质预处理设备内,对燃气热值、压力和流量均质化处理后,进入喷淋脱氮塔3喷淋脱氮,脱氮水采用砂石过滤后送入硫酸稀释工序作为补水使用,脱氮后的燃气除雾后从喷淋脱氮塔3的顶部送出,进入焦炉燃气预热器12,经焦炉燃气预热器12预热后送入焦炉燃烧室;空气在空气进气管道14内预热升温,经蓄热器进入燃烧室后与燃气汇合燃烧。燃烧后的废气下沉并通过蓄热器和后续的设备处理后排入空气。上升气流的空气与下降气流的废气定时切换换向。

实施例一、某6m焦炉

1、将现有的焦炉燃气送入焦炉加热燃气低氮均质预处理段,低氮均质预处理段主要由均质预处理设备2和脱氮喷淋工序组成。均质预处理设备2为煤气混合站或均压煤气调节器18,可用于煤气热值、压力和流量均质化处理。均质化后的煤气送入立式喷淋脱氮塔3脱氮除雾处理后送入焦炉燃气预热器12。

喷淋脱氮塔3为无填料的立式空塔,采用三级喷淋洗涤串联进行。喷淋水为工艺水电导率600μs/cm。喷淋脱氮塔3底部设置集水槽,集水槽内的脱氮水经排水管道9排出。每级级喷淋洗涤设置1个螺旋喷嘴,喷淋方式采用逆喷,气液接触时间2s。喷淋脱氮塔3顶部设置除雾器5。煤气从脱氮塔底部进入,顶部送出。送入硫氨工段的脱氮水采用砂石过滤后送入硫酸稀释工序作为补水使用。喷淋脱氮塔3的设计流量为硫酸稀释水量的25%。

2、煤气在焦炉燃气预热器12,内预热到52℃后,送入焦炉燃烧室。

3、焦炉蓄热室15前段空气进气管道14内部设置电加热器16,外设保温层17;空气在空气进气管道14内由电加热器16预热升温至50℃后,送入焦炉燃烧室与煤气汇合后燃烧,燃烧的废气定时经焦炉蓄热室15和废气排放管13排出。

选择5000Kwh电加热器16,在焦炉加热交换空气和废气开始切换时,电加热器16在1s内开始启动并在4s内升高至最大功率;焦炉加热交换完毕后,电加热器16在1s内开始关闭并在30s内逐渐降低功率直至关闭。电加热器16采用自动控制系统进行控制,由焦炉加热交换机给出控制信号19实施电加热动作,控制启动和关闭周期间隔与焦炉加热交换周期保持一致。

实施例二、某6m焦炉

1、将现有的焦炉燃气送入焦炉加热燃气低氮均质预处理段,低氮均质预处理段主要由煤气均质预处理设备2和脱氮喷淋工序组成。煤气均质预处理设备2为煤气混合站或均压煤气调节器18,可用于煤气热值、压力和流量均质化处理。均质化后的煤气送入立式喷淋脱氮塔3脱氮除雾处理后送入焦炉燃气预热器12。

喷淋脱氮塔3为无填料的立式空塔,采用三级喷淋洗涤串联进行。喷淋水为工艺水电导率1000μs/cm。喷淋脱氮塔3底部设置集水槽,集水槽内的脱氮水经排水管道9排出,送入硫氨工段。每级级喷淋洗涤设置2个螺旋喷嘴,喷淋方式采用逆喷,气液接触时间1s。喷淋脱氮塔3顶部设置除雾器5。煤气从脱氮塔底部进入,顶部送出。送入硫氨工段的脱氮水采用砂石过滤后送入硫酸稀释工序作为补水使用。喷淋脱氮塔3的设计流量为硫酸稀释水量的30%。

2、煤气在焦炉燃气预热器12,内预热到56℃后,送入焦炉燃烧室。

3、焦炉蓄热室15前段空气进气管道14内部设置电加热器16,外设保温层17;空气在空气进气管道14内由电加热器16预热升温至60℃后,送入焦炉燃烧室与煤气汇合后燃烧,燃烧的废气定时经焦炉蓄热室和废气排放管13排出。

选择7000Kwh电加热器16,在焦炉加热交换空气和废气开始切换时,电加热器16在2s内开始启动并在5s内升高至最大功率;焦炉加热交换完毕后,电加热器16在2s内开始关闭并在20s内逐渐降低功率直至关闭。电加热器16采用自动控制系统进行控制,由焦炉加热交换机给出控制信号19实施电加热动作,控制启动和关闭周期间隔与焦炉加热交换周期保持一致。

本发明利用燃气低氮均质预处理技术,均质预处理设备2使煤气热值、压力和流量稳定,在燃烧室内充分燃烧,与现有技术相比,不会造成燃烧室炭黑,可有效防止焦炉产能下降;利用喷淋脱氮塔3可有效脱除煤气中的氮含量,降低焦炉烟气NOx排放浓度。本发明采用焦炉加热交换空气补热技术,空气进气管道14内设置电加热器16,在焦炉进行空气和废气的交换过程中,迅速开启电加热器16对空气预热,避免空气和废气交换过程中焦炉立火道温度下降引起焦炉温度控制系统的补热反应,继而造成交换结束后燃气使用增加、NOx升高的问题;交换完成后根据立火道温度逐步降低电加热功率直至关闭,利用燃气的燃烧补热。

均质预处理技术主要是利用煤气混合站实现焦炉煤气和高炉煤气均匀预混合,稳定煤气热值、压力和流量。煤气混合站采用传统煤气混合技术,在没有高炉煤气的独立焦化情况下,可不设置煤气混合站,而采用均压煤气调节器18,稳定煤气热值、压力和流量。煤气混合站或均压煤气调节器18后的煤气利用喷淋式脱氮塔将煤气进行深度脱氮,降低煤气中含氮污染物含量。喷淋脱氮塔3采用立式喷淋脱氮塔3,分上、中、下三段喷淋,每段喷淋的介质为工艺水。选择工艺水的好处不容易结垢与腐蚀,脱氨后无杂质,可作为硫氨工段的补水使用。根据氨与工艺水发生溶解反应机理,将煤气中含氮燃料溶解进入工艺水,实现煤气中氮素的脱除与降低。脱氮后的工艺水就近送入焦化硫氨工段作为硫酸稀释水使用,形成产生硫酸氨产品。

本说明书中未作详细描述的内容属于本领域专业技术人员公知的现有技术。

最后应说明的是,以上仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,但是凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。