一种金属管件旋转冲孔机床

文献发布时间:2024-01-17 01:13:28

技术领域

本发明涉及金属管件加工技术领域,尤其涉及一种金属管件旋转冲孔机床。

背景技术

现有技术中在对金属管进行冲孔加工时,需要工人拿起金属管的一端,然后将金属管的另一端水平插入到冲压模具定位柱上,由于需要保持金属管外表面的光滑平整,所以只能对金属管进行从外向内的冲孔,避免从内向外进行冲孔时金属管的外表面会出现毛边,从而冲压机每次下降只能对钢管的一侧进行冲孔处理,先控制冲压机向下对金属管的上侧进行冲孔处理,然后工人握住金属管的外端将其转动一百八十度,再控制冲压机向下对金属管的另一侧进行冲孔处理,冲孔结束后再由人工手动取下。

现有技术中人工手动转动金属管的效率较低,难以精准保证转动的角度,进而导致上下两侧的冲孔位置偏移,影响到正常的使用,并且工人在使用冲压机对金属管进行冲孔时具有一定的安全隐患。

发明内容

为了克服现有技术中的缺点,本发明要解决的技术问题是提供一种金属管件旋转冲孔机床。

本发明的技术方案为:一种金属管件旋转冲孔机床,包括有加工架、冲管液压缸、冲管头、左加工滑台、冲管支撑柱、右加工滑台、转管电机、撑开板、旋转套头、夹紧架、夹紧转杆、夹紧弹簧、夹紧导杆、夹紧滑块、缓冲弹簧、夹紧弧板和撑开块,加工架上安装有冲管液压缸,冲管液压缸上安装有冲管头,加工架左侧安装有左加工滑台,左加工滑台上安装有冲管支撑柱,加工架右侧安装有右加工滑台,右加工滑台上安装有转管电机,转管电机上固接有撑开板,撑开板上固接有旋转套头,左滑台上固接有夹紧架,加工架上转动连接有两个夹紧转杆,夹紧转杆与夹紧架滑动连接,夹紧架上安装有夹紧弹簧,加工架上通过夹紧导杆滑动连接有两个夹紧滑块,夹紧转杆与同侧的夹紧滑块滑动连接,夹紧导杆上滑动连接有两个夹紧弧板,夹紧滑块和夹紧弧板之间连接有缓冲弹簧,撑开板上固接有用于将夹紧弧板撑开的撑开块。

作为本发明的一种优选技术方案,还包括有能够将金属管自动送入到加工位置的送料机构,送料机构包括有送料滑道、送料导轨、送料滑板和送料弧板,右滑台上固接有送料滑道,加工架上固接有送料导轨,送料导轨上滑动连接有送料滑板,送料滑板与送料滑道的触接,送料滑板上固接有送料弧板。

作为本发明的一种优选技术方案,还包括有用于对金属管自动上料的上料机构,上料机构包括有上料箱、上料导板、上料叶轮、第一伞齿轮、第二伞齿轮、上料齿轮和上料齿条,加工架上固接有上料箱,上料箱上固接有上料导板,上料箱内转动连接有上料叶轮,上料叶轮的延伸轴上通过超越离合器固接有第一伞齿轮,上料箱上同轴转动连接有第二伞齿轮和上料齿轮,左滑台上固接有上料齿条,上料齿条移动过程中可以带动上料齿轮转动90度。

作为本发明的一种优选技术方案,还包括有用于对冲孔后的金属管进行打磨的打磨机构,打磨机构包括有打磨架、打磨气缸、打磨滑台、打磨电机、打磨头、推料杆和出料台,加工架上通过打磨架上安装有打磨气缸,加工架上滑动连接有打磨滑台,打磨滑台上安装有打磨电机,打磨电机上固接有打磨头,打磨气缸的伸缩轴端部固接有推料杆,打磨气缸的伸缩轴上安装有用于带动打磨滑台移动的卡块组件,加工架下侧设有出料台。

作为本发明的一种优选技术方案,卡块组件包括有导向块、夹持头和夹持弹簧,打磨滑台上固接有导向块,打磨气缸的伸缩轴上设有导向块,导向块上滑动连接有夹持头,导向块内安装有夹持弹簧,夹持弹簧上远离导向块的一端均与同侧的夹持头固接。

作为本发明的一种优选技术方案,还包括有用于对金属管限位以便于进行打磨的限位机构,限位机构包括有限位导杆、限位夹板、限位拉簧、限位凸块、限位架和限位顶块,加工架上通过限位导杆上滑动连接有两个限位夹板,限位夹板和限位导杆之间连接有限位拉簧,限位夹板上固接有限位凸块,推料杆上固接有限位架,限位架上固接有与限位凸块挤压配合的限位顶块。

作为本发明的一种优选技术方案,还包括有用于降低送料滑板与送料滑道之间摩擦力的减阻块和减阻轮,送料滑板上靠近送料滑道的一端均固接有减阻块,减阻块的斜面上等距的转动连接有多个减阻轮。

作为本发明的一种优选技术方案,还包括有用于对废料进行收集的废料箱,左滑台上固接有废料箱。

有益效果:左滑台和右滑台相互靠近的过程中,带动夹紧弧板实现对金属管的夹紧,并且带动撑开块移动到与夹紧弧板配合的位置,使撑开板在转动过程中可以通过撑开块将两个夹紧弧板撑开,代替人工实现金属管的转动;

右滑台向右移动过程中,带动送料滑道将送料弧板向上移动,代替人工实现将金属管向上送入加工位置,降低了安全隐患;

左滑台向左移动过程中,通过上料齿条、上料齿轮、第一伞齿轮和第二伞齿轮带动上料叶轮转动,使上料箱内的金属管可以滚落到送料弧板上,实现自动上料的功能,不但节省了人力,而且加快了工作效率;

打磨气缸伸出的过程中,通过打磨头实现对金属管内壁的打磨,并且打磨气缸持续伸出时推料板可以将打磨后的金属管推出下料;

打磨气缸伸出的过程中,限位顶块通过与限位凸块之间的挤压带动两个限位夹板将金属管夹紧,以便于对金属管进行打磨,并且在打磨完成后可以自动取消夹紧,以便于将金属管推出下料。

附图说明

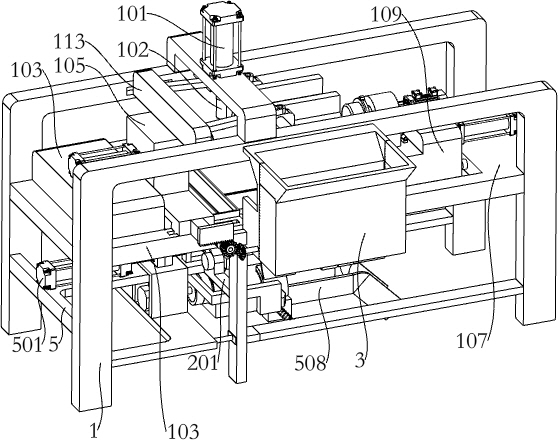

图1为本发明的整体结构示意图。

图2为本发明的夹紧转杆位置示意图。

图3为本发明的冲管支撑柱结构示意图。

图4为本发明的夹紧滑块位置示意图。

图5为本发明的夹紧弧板闭合状态示意图。

图6为本发明的送料滑道结构示意图。

图7为本发明的上料叶轮结构示意图。

图8为本发明的限位架位置示意图。

图9为本发明的夹持头位置示意图。

图10为本发明的限位夹板结构示意图。

图11为本发明的减阻轮位置示意图。

图中标记为:1-加工架,101-冲管液压缸,102-冲管头,103-左平台,104-左液压缸,105-左滑台,106-冲管支撑柱,107-右平台,108-右液压缸,109-右滑台,110-转管电机,111-撑开板,112-旋转套头,113-夹紧架,114-夹紧转杆,115-夹紧弹簧,116-夹紧导杆,117-夹紧滑块,118-缓冲弹簧,119-夹紧弧板,120-撑开块,2-送料滑道,201-送料导轨,202-送料滑板,203-送料弧板,3-上料箱,301-上料导板,302-上料叶轮,303-第一伞齿轮,304-第二伞齿轮,305-上料齿轮,306-上料齿条,4-废料箱,5-打磨架,501-打磨气缸,502-打磨滑台,503-打磨电机,504-打磨头,5041-推料杆,505-导向块,506-夹持头,507-夹持弹簧,508-出料台,6-限位导杆,601-限位夹板,602-限位拉簧,603-限位凸块,604-限位架,605-限位顶块,7-减阻块,701-减阻轮。

实施方式

以下结合附图和具体实施方式对本发明作进一步详细描述,但不限制本发明的保护范围和应用范围。

实施例1:一种金属管件旋转冲孔机床,如图1-图5所示,包括有加工架1、冲管液压缸101、冲管头102、左加工滑台、冲管支撑柱106、右加工滑台、转管电机110、撑开板111、旋转套头112、夹紧架113、夹紧转杆114、夹紧弹簧115、夹紧导杆116、夹紧滑块117、缓冲弹簧118、夹紧弧板119和撑开块120,左加工滑台包括有左平台103、左液压缸104、左滑台105,右加工滑台包括有右平台107、右液压缸108、右滑台109,加工架1上侧固定安装有冲管液压缸101,冲管液压缸101的伸缩轴上固定安装有用于对金属管进行冲孔的冲管头102,加工架1左侧固接有左平台103,左平台103上安装有左液压缸104,左平台103上沿水平方向滑动连接有左滑台105,左液压缸104的伸缩轴与左滑台105连接,左滑台105上远离左液压缸104的一侧固定安装有冲管支撑柱106,冲管支撑柱106上开设有便于废料掉落的通孔,加工架1右侧固定安装有右平台107,右平台107上固定安装有右液压缸108,右平台107上沿水平方向滑动连接有右滑台109,右液压缸108的伸缩轴与右滑台109连接,右滑台109上固定安装有转管电机110,转管电机110的输出轴上固定安装有撑开板111,撑开板111上远离转管电机110的一端固接有旋转套头112,加工架1上沿水平方向滑动连接有夹紧架113,夹紧架113与左滑台105固接,加工架1上通过支架对称的转动连接有两个夹紧转杆114,夹紧架113上对称的开设有两个滑道,夹紧转杆114的一端与夹紧架113上开设的滑道滑动连接,夹紧架113的滑道内安装有夹紧弹簧115,加工架1上固接有夹紧导杆116,夹紧导杆116上对称的滑动连接有两个夹紧滑块117,夹紧转杆114上远离夹紧架113的一端与同侧的夹紧滑块117滑动连接,夹紧导杆116上对称的套有两个缓冲弹簧118,夹紧导杆116上对称的滑动连接有两个夹紧弧板119,夹紧弧板119的内侧设有橡胶垫,缓冲弹簧118的两端分别与同侧的夹紧滑块117和夹紧弧板119固接,撑开板111上对称的固接有两个用于将两个夹紧弧板119撑开的撑开块120。

在需要对金属管进行冲孔加工时,先将金属管送入到两个夹紧弧板119之间,然后控制左液压缸104和右液压缸108伸出,使左滑台105和右滑台109向相互靠近的方向移动,左滑台105移动的时候会带动夹紧架113向右移动,夹紧架113向右移动过程中会带动两个夹紧转杆114转动,夹紧转杆114转动过程中会推动两个夹紧滑块117向相互靠近的方向移动,并且会将夹紧弹簧115压缩,两个夹紧滑块117向相互靠近的方向移动时会通过缓冲弹簧118带动两个夹紧弧板119相互靠近,使两个夹紧弧板119闭合并且将金属管夹紧,由于两个夹紧弧板119的内侧均设有倾斜面,所以当两个夹紧弧板119闭合时,两个夹紧弧板119闭合所形成的圆筒的上下两侧内壁上会留有凹槽,然后左滑台105和右滑台109继续相互靠近,在此过程中缓冲弹簧118会被逐渐压缩,冲管支撑柱106从左侧进入到金属管内,旋转套头112从右侧进入到金属管内,旋转套头112会与金属管的内壁贴合接触,以确保旋转套头112可以带动金属管转动,冲管支撑柱106的直径略小于两个夹紧弧板119闭合所形成的圆筒的直径,以避免影响金属管的转动,当冲管支撑柱106和旋转套头112完全进入到金属管内后停止左液压缸104和右液压缸108,此时两个撑开块120会移动到夹紧弧板119上下两侧的凹槽内,然后控制冲管液压缸101伸出带动冲管头102向下移动,冲管头102向下对金属管的上侧进行冲孔处理,冲孔完成后控制冲管液压缸101收缩复位,然后控制转管电机110带动撑开板111和旋转套头112转动一百八十度,撑开板111转动时会通过撑开块120将两个夹紧弧板119向相互远离的方向推动,在此过程中会将缓冲弹簧118进一步压缩,从而松开夹紧弧板119对金属管的夹紧,以便于旋转套头112转动的过程中可以带动金属管转动一百八十度,当转动完成后再次控制冲管液压缸101伸出,冲管头102向下伸出对金属管的另一侧进行冲孔处理,冲孔完成后控制冲管液压缸101收缩复位,然后控制左液压缸104和右液压缸108收缩,从而带动左滑台105和右滑台109向相互远离的方向复位,并且使冲管支撑柱106和旋转套头112从金属管内移出,在此过程中夹紧弧板119会逐渐松开对金属管的夹紧,从而使加工完成的金属管向下掉落出料,然后再对下一个金属管进行冲孔加工处理。

实施例2:在实施例1的基础之上,如图2和图6所示,还包括有能够将金属管自动送入到加工位置的送料机构,送料机构与右滑台109连接,送料机构包括有送料滑道2、送料导轨201、送料滑板202和送料弧板203,右滑台109下端对称的固接有两个送料滑道2,加工架1内侧对称的固接有两个送料导轨201,送料导轨201上的滑道由两部分相交而成,一部分为竖直方向的滑道,另一部分为倾斜方向的滑道,送料导轨201上均滑动连接有送料滑板202,送料滑板202上远离送料导轨201的一端与送料滑道2的斜面触接,送料滑板202上固接有送料弧板203。

当送料滑板202位于送料导轨201最下侧时,两个送料弧板203之间的距离可以供金属管向下掉落,当左滑台105和右滑台109相互靠近时,右滑台109会带动送料滑道2向左移动,送料滑道2向左移动过程中会将送料滑板202向上顶起,从而使送料滑板202沿着送料导轨201上的滑道向上移动,并且两个送料弧板203逐渐闭合,然后可将金属管放置到送料弧板203上,送料弧板203可以将金属管向上推送到两个夹紧弧板119之间靠下的位置,从而当两个夹紧弧板119相互靠近时会先与金属管的下侧接触,并且由于夹紧弧板119为弧形,所以两个夹紧弧板119继续相互靠近的过程中会先将金属管从送料弧板203上向上托起,然后再实现夹紧,当左滑台105和右滑台109相互远离时带动送料滑道2向右移动,送料滑道2向右移动时逐渐取消对送料滑板202的支撑,从而送料滑板202在重力的作用下沿着送料导轨201向下移动,在此过程中,夹紧弧板119松开夹紧的金属管会向下掉落到两个送料弧板203上,当送料滑板202移动到送料导轨201最下侧时,金属管从两个送料弧板203之间的空隙向下掉落出料。

如图1、图3和图7所示,还包括有用于对金属管自动上料的上料机构,上料机构安装在加工架1上,上料机构包括有上料箱3、上料导板301、上料叶轮302、第一伞齿轮303、第二伞齿轮304、上料齿轮305和上料齿条306,加工架1上固接有上料箱3,上料箱3前侧固接有上料导板301,上料箱3内转动连接有上料叶轮302,上料叶轮302上设有4个弧形的叶片,上料叶轮302的延伸轴上安装有超越离合器,超越离合器上固接有第一伞齿轮303,第一伞齿轮303顺时针转动时不会通过超越离合器带动上料叶轮302,上料箱3上同轴转动连接有第二伞齿轮304和上料齿轮305,左滑台105上靠近上料箱3的一侧固接有上料齿条306,上料齿条306向右移动过程中可以与上料齿轮305啮合,并且带动上料齿轮305转动90度。

在对金属管进行冲孔加工前,先将待加工的金属管放置到上料箱3内,可以一次放置多个,左滑台105向右移动过程中会带动上料齿条306向右移动,上料齿条306向右移动过程中会带动上料齿轮305顺时针转动九十度,上料齿轮305通过第二伞齿轮304带动第一伞齿轮303逆时针转动九十度,从而带动上料叶轮302逆时针转动九十度,上料叶轮302逆时针转动的时候会将上料箱3最下侧的金属管向上料导板301上拨动,并且金属管会通过上料导板301滚动到两个送料弧板203上,以便于送料弧板203将金属管向上推送,左滑台105向左移动复位过程中会带动上料齿条306向左移动,上料齿条306带动上料齿轮305和第二伞齿轮304逆时针转动,进而带动第一伞齿轮303顺时针转动,第一伞齿轮303顺时针转动时不会带动上料叶轮302转动。

实施例3:在实施例2的基础之上,如图1、图2和图8所示,还包括有用于对冲孔后的金属管进行打磨的打磨机构,打磨机构安装在加工架1上,打磨机构包括有打磨架5、打磨气缸501、打磨滑台502、打磨电机503、打磨头504、推料杆5041和出料台508,加工架1左下方固接有打磨架5,打磨架5上固定安装有打磨气缸501,加工架1左下侧通过导杆滑动连接有打磨滑台502,打磨滑台502上固定安装有打磨电机503,打磨电机503的输出轴上固接有打磨头504,打磨气缸501的伸缩轴端部固接有推料杆5041,打磨气缸501的伸缩轴上安装有用于带动打磨滑台502移动的卡块组件,加工架1下侧设有出料台508,出料台508位于打磨滑台502右侧。

由于对金属管是从外向内的冲孔,所以金属管的内侧会有毛边的情况出现;从送料弧板203上掉落的金属管会掉落到下方的出料台508上,然后控制打磨气缸501伸出,并且启动打磨电机503,打磨气缸501通过卡块组件带动打磨滑台502向右移动,从而带动打磨电机503向右移动,打磨头504向右移动会进入到金属管内,从而对金属管内侧的毛边进行打磨,当打磨头504完全进入到金属管内时停止打磨电机503,此时打磨滑台502不能再向右移动,然后打磨气缸501继续伸出过程中不能再通过卡块组件带动打磨滑台502移动,此时打磨杆会将金属管从打磨头504上向右推出实现下料,然后控制打磨气缸501收缩复位,打磨气缸501收缩过程中会通过卡块组件带动打磨滑台502左移动复位,由于打磨滑台502能够移动的距离有限,所以当打磨滑台502与加工架1接触并且不能继续向左移动时,卡块组件会开始在打磨气缸501的伸缩轴上相对向右滑动,当打磨气缸501的伸缩轴完全收缩后,卡块组件移动到打磨气缸501的伸缩轴上的初始位置,以便于再次带动打磨滑台502向右移动。

如图8和图9所示,卡块组件包括有导向块505、夹持头506和夹持弹簧507,打磨滑台502上固接有导向块505,打磨气缸501的伸缩轴上设有导向块505,导向块505上对称的滑动连接有两个用于对打磨气缸501的伸缩轴进行夹持的夹持头506,也可以在打磨气缸501的伸缩轴上安装直杆,使夹持头506夹持在直杆上,避免对打磨气缸501的伸缩轴造成损伤,导向块505内对称的固定安装有两个夹持弹簧507,夹持弹簧507上远离导向块505的一端均与同侧的夹持头506固接。

夹持头506在夹持弹簧507的作用下会对打磨气缸501的伸缩轴施加夹紧力,从而使夹持头506与打磨气缸501的伸缩轴之间具有摩擦力,打磨气缸501的伸缩轴伸出时通过该摩擦力带动导向块505向右移动,进而带动打磨滑台502向右移动,当打磨滑台502向右移动到不能移动时,打磨气缸501的伸缩轴继续会克服摩擦力继续伸出,以便于带动推料杆5041将金属管推下,当打磨气缸501的伸缩轴收缩时,通过夹持头506与伸缩轴之间的摩擦力带动导向块505和打磨滑台502向左移动复位,当打磨滑台502向左移动到与加工架1接触时不能再移动,从而在打磨气缸501的伸缩轴继续收缩的过程中,夹持头506会相对于打磨气缸501的伸缩轴向右移动。

如图8和图10所示,还包括有用于对金属管限位以便于进行打磨的限位机构,限位机构与打磨气缸501连接,限位机构包括有限位导杆6、限位夹板601、限位拉簧602、限位凸块603、限位架604和限位顶块605,加工架1上对称的固接有两个限位导杆6,两个限位导杆6上远离加工架1的一端共同与出料台508固接,两个限位导杆6上对称的滑动连接有两个限位夹板601,限位导杆6上均套有限位拉簧602,限位拉簧602的两端分别连接在限位夹板601和限位导杆6的端部,两个限位夹板601上相互远离的一侧对称的固接有两个限位凸块603,推料杆5041上固接有限位架604,限位架604上对称的固接有两个限位顶块605。

打磨气缸501的伸缩轴伸出时通过推料杆5041带动限位架604向右移动,在打磨头504进入到金属管之前,限位顶块605会与限位凸块603接触,并且通过限位凸块603带动两个限位夹板601相互靠近,通过两个限位夹板601将金属管件夹紧,以便于进行打磨,两个限位夹板601相互靠近时会将限位拉簧602拉伸,当打磨头504完全进入到金属管内,并且打磨气缸501继续伸出时,限位架604会带动限位顶块605继续向右移动,使限位顶块605与限位凸块603脱离接触,然后限位拉簧602带动两个限位夹板601松开对金属管的夹紧,以便于推料板将金属管从打磨头504上推出下料,在打磨气缸501收缩过程中,限位顶块605会通过限位凸块603使两个限位夹板601闭合,当打磨气缸501继续收缩时,限位顶块605与限位凸块603脱离接触,使限位夹板601在限位拉簧602的带动下复位,以便于对下一个上方掉落的金属管进行夹紧。

如图6和图11所示,还包括有用于降低送料滑板202与送料滑道2之间摩擦力的减阻块7和减阻轮701,送料滑板202上靠近送料滑道2的一端均固接有减阻块7,减阻块7的斜面上等距的转动连接有多个减阻轮701。

送料滑道2向左移动过程中,减阻轮701会沿着送料滑道2上的斜面滚动,从而可以起到减少摩擦力的效果,并且可以使装置运行的更加流畅。

如图2和图4所示,还包括有用于对废料进行收集的废料箱4,左滑台105上固接有废料箱4。

左滑台105向右移动过程中会带动废料箱4向右移动,废料箱4位于冲管支撑柱106下方,冲管头102对金属管进行冲孔时,产生的废料会通过冲管支撑柱106上的通孔向下掉落到废料箱4内,实现对废料的集中收集。

上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。