半导体结构及其制备方法

文献发布时间:2024-01-17 01:14:25

技术领域

本公开涉及半导体制备技术领域,尤其涉及一种半导体结构及其制备方法。

背景技术

随着半导体技术的发展,对半导体存储芯片的高密度以及大容量的要求越来越高,具有CAA(Chanel all around,环形沟道)结构的IGZO(Indium Gallium Zinc Oxide,铟镓锌氧化物)晶体管因其能够较大程度提高集成密度而成为研究热点。

然而相关技术中,对半导体电学性能的要求越来越高,因而具有CAA结构的IGZO晶体管的开态电流有待提高。

在所述背景技术部分公开的上述信息仅用于加强对本公开的背景的理解,因此它可以包括不构成对本领域普通技术人员已知的相关技术的信息。

发明内容

本公开实施例提供了一种半导体结构及其制备方法,能够有效提高半导体结构的开态电流。

本公开提供了一种半导体结构包括:半导体衬底、在所述半导体衬底上沿垂直方向依序堆叠的第一金属层、第一含氢隔离层以及第二金属层、铟镓锌氧化物层、栅氧化层以及栅极。

其中,所述第一金属层、所述第一含氢隔离层和所述第二金属层内具有第一填充空间,所述第一填充空间自所述第二金属层的顶表面沿所述垂直方向延伸至所述第一金属层内。铟镓锌氧化物层位于所述第一填充空间的内壁。栅氧化层位于所述铟镓锌氧化物层上。栅极位于所述栅氧化层间的所述第一填充空间中。

在本公开的一些实施例中,所述半导体结构还包括:第一含铟导电层,位于所述铟镓锌氧化物层与所述第一金属层之间;第二含氢隔离层,位于所述铟镓锌氧化物层与所述第一含氢隔离层之间;第二含铟导电层,位于所述铟镓锌氧化物层与所述第二金属层之间。

在本公开的一些实施例中,所述第一含氢隔离层中氢元素的含量为1%~3%。

在本公开的一些实施例中,所述半导体结构还包括:第三含氢隔离层,设于所述栅极和所述第二金属层上;所述第三含氢隔离层中的氢元素的含量为1%~3%。

在本公开的一些实施例中,所述第一含铟导电层和所述第二含铟导电层均包括氧化铟锡,所述氧化铟锡中In

本公开实施例还提供了一种半导体结构的制备方法,包括:提供半导体衬底;在所述半导体衬底上沿垂直方向形成依序堆叠的第一金属层、第一含氢隔离层以及第二金属层;其中,所述第一含氢隔离层中氢元素的含量大于1%;在所述第一金属层、所述第一含氢隔离层以及所述第二金属层内形成第一填充空间,所述第一填充空间自所述第二金属层的顶表面沿垂直方向延伸至所述第一金属层内;在所述第一填充空间中共形地形成铟镓锌氧化物层;在所述铟镓锌氧化物层上形成栅氧化层;在形成有所述栅氧化层的所述第一填充空间的剩余空间中填充形成栅极。

在本公开的一些实施例中,在所述第一填充空间中共形地形成铟镓锌氧化物层之前,还包括:在所述第一填充空间的内壁共形地形成第一含铟导电层;在形成有所述第一含铟导电层的所述第一填充空间中填充形成牺牲层;回蚀刻所述第一含铟导电层至与所述第一金属层的顶表面平齐的位置,在所述牺牲层和所述第一填充空间的内壁之间形成第二填充空间;在所述第二填充空间中对应于所述第一含氢隔离层的部分填充形成第二含氢隔离层,所述第二含氢隔离层与所述牺牲层接触;在所述第二填充空间中对应于所述第二金属层的部分填充形成第二含铟导电层,所述第二含铟导电层与所述牺牲层接触;去除所述牺牲层。

在本公开的一些实施例中,所述第一含氢隔离层和所述第二含氢隔离层均包括:含氢的氧化铝层和含氢的氧化硅层中的至少一种。

在本公开的一些实施例中,所述第一含氢隔离层和所述第二含氢隔离层中的氢元素的含量均为1%~3%。

在本公开的一些实施例中,在所述半导体衬底上沿垂直方向形成依序堆叠的第一金属层、第一含氢隔离层以及第二金属层,包括:在所述半导体衬底上形成第一氧化物层;回蚀刻所述第一氧化物层形成第一容纳空间;在所述第一容纳空间中填充形成所述第一金属层,使所述第一金属层的顶表面与所述第一氧化物层平齐;在所述第一金属层上形成所述第一含氢隔离层;在所述第一氧化物层上形成第二氧化物层,使所述第二氧化物层围绕所述第一含氢隔离层,且所述第二氧化物层的顶表面与所述第一含氢隔离层的顶表面平齐;在所述第二氧化物层和所述第一含氢隔离层上形成所述第二金属层。

由上述技术方案可知,本公开实施例的半导体结构具备以下优点和积极效果中的至少之一:

本公开实施例中,在半导体衬底上设有沿垂直方向形成依序堆叠的第一金属层、第一含氢隔离层以及第二金属层,且铟镓锌氧化物层位于第一填充空间的内壁,使得第一含氢隔离层能够与铟镓锌氧化物层接触,第一含氢隔离层中氢元素的含量大于1%,使得第一含氢隔离层中的氢元素能够渗透至铟镓锌氧化物层中,提高铟镓锌氧化物层的载流子的迁移率,进而有效提高半导体结构的开态电流,改善半导体结构的电学性能。

附图说明

通过参照附图详细描述其示例实施方式,本公开的上述和其它特征及优点将变得更加明显。

图1为本公开一些实施例示出半导体结构的制备方法的流程图;

图2至图14为本公开一些实施例示出在制备过程中的半导体结构的剖面示意图。

附图标记说明:

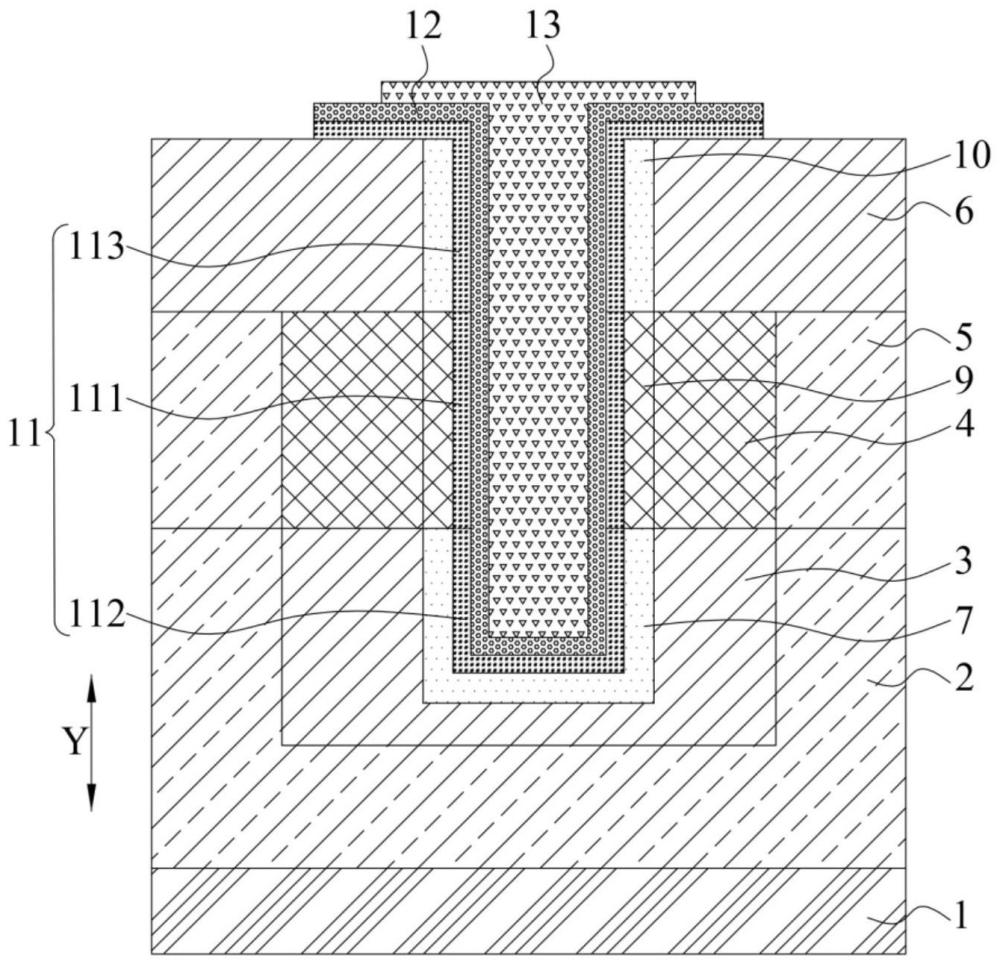

1、半导体衬底;2、第一氧化物层;3、第一金属层;4、第一含氢隔离层;5、第二氧化物层;6、第二金属层;7、第一含铟导电层;8、牺牲层;9、第二含氢隔离层;10、第二含铟导电层;11、铟镓锌氧化物层(IGZO层);111、沟道;112、源极;113、漏极;12、栅氧化层;13、栅极;14、第三含氢隔离层;C1、第一容纳空间;S1、第一填充空间;S2、第二填充空间;Y、垂直方向。

具体实施方式

现在将参考附图更全面地描述示例实施方式。然而,示例实施方式能够以多种形式实施,且不应被理解为限于在此阐述的实施方式;相反,提供这些实施方式使得本公开将全面和完整,并将示例实施方式的构思全面地传达给本领域的技术人员。图中相同的附图标记表示相同或类似的结构,因而将省略它们的详细描述。

在对本公开的不同示例性实施方式的下面描述中,参照附图进行,附图形成本公开的一部分,并且其中以示例方式显示了可实现本公开的多个方面的不同示例性结构。应理解的是,可以使用部件、结构、示例性装置、系统和步骤的其他特定方案,并且可在不偏离本公开范围的情况下进行结构和功能性修改。而且,虽然本说明书中可使用术语“之上”、“之间”、“之内”等来描述本公开的不同示例性特征和元件,但是这些术语用于本文中仅出于方便,例如根据附图中的示例的方向。本说明书中的任何内容都不应理解为需要结构的特定三维方向才落入本公开的范围内。此外,权利要求书中的术语“第一”、“第二”等仅作为标记使用,不是对其对象的数字限制。

附图中所示的流程图仅是示例性说明,不是必须包括所有的内容和操作/步骤,也不是必须按所描述的顺序执行。例如,有的操作/步骤还可以分解,而有的操作/步骤可以合并或部分合并,因此实际执行的顺序有可能根据实际情况改变。

另外,在本公开的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

随着半导体技术的发展,对半导体存储芯片的高密度以及大容量的要求也越来越高,具有CAA结构的IGZO晶体管能够较大程度提高集成密度。但随着技术的发展,对半导体电学性能的要求越来越高,而具有CAA结构的IGZO晶体管的开态电流有待提高。其中,开态电流是指器件在正常运行状态下,所流过的电流。开态电流的提升,能够有效改善半导体器件的电学性能。

基于此,如图14所示,本公开实施例提供了一种半导体结构,包括半导体衬底1、在半导体衬底1上沿垂直方向Y依序堆叠的第一金属层3、第一含氢隔离层4和第二金属层6、铟镓锌氧化物层11(以下简称IGZO层)、栅氧化层12以及栅极13。

其中,第一金属层3、第一含氢隔离层4和第二金属层6内具有第一填充空间S1,第一填充空间S1自第二金属层6的顶表面沿垂直方向Y延伸至第一金属层3内。其中,第一含氢隔离层4中的氢元素的含量大于1%。IGZO层11位于第一填充空间S1的内壁。栅氧化层12位于IGZO层11上。栅极13位于栅氧化层12间的第一填充空间S1中。

由于IGZO层11位于第一填充空间S1的内壁,因而IGZO与第一含氢隔离层4接触,使得第一含氢隔离层4中的氢元素能够扩散至IGZO层11中进行掺杂,提高IGZO层11的载流子的迁移率,进而能够提高半导体结构的开态电流。

在一些实施例中,第一含氢隔离层中氢元素的含量为1%~3%。当第一含氢隔离层4中的氢元素的含量低于1%时,在不加热的情况下,氢元素难以自第一含氢隔离层4扩散并掺杂至IGZO层11内,而当氢元素的含量高于1%时,氢元素可以在不加热的情况下扩散并掺杂至IGZO层11内。当第一含氢隔离层4中的氢元素的含量高于3%时,容易导致在IGZO层11内部的氢元素形成非均匀的掺杂,影响IGZO层的载流子的迁移率的提升,而当氢元素的含量低于3%时,氢元素能够均匀地在IGZO层11中掺杂,有利于IGZO层11的载流子的迁移率的提升。

在一些实施例中,如图14所示,半导体结构还包括第一含铟导电层7、第二含氢隔离层9和第二含铟导电层10。其中,第一含铟导电层7位于IGZO层11与第一金属层3之间。第二含氢隔离层9位于IGZO层11与第一含氢隔离层4之间。第二含铟导电层10位于IGZO层11与第二金属层6之间。

其中,第二含氢隔离层9中的氢元素的含量为1%~3%,具体地,在第二含氢隔离层9的不同深度处,除了上述两个端值,氢元素的含量还可以是1.5%、2%、2.5%。其产生的效果同第一含氢隔离层4,此处不再赘述。百分含量为氢元素的摩尔百分含量。

由于第二含铟导电层10位于IGZO层11与第一金属层3之间,第二含铟导电层10位于IGZO层11与第二金属层6之间,能够减小IGZO层11与金属层之间的肖特基势垒,进而减小接触电阻,增大半导体结构的开态电流。

在一些实施例中,第一含铟导电层7和第二含铟导电层10均包括氧化铟锡(Indiumtin oxide,ITO),氧化铟锡中In

在一些实施例中,如图14所示,半导体结构还包括第三含氢隔离层14,设于栅极13和第二金属层6上。第三含氢隔离层中的氢元素的含量为1%~3%。具体地,在第三含氢隔离层14的不同深度处,除了上述两个端值,氢元素的含量还可以是1.5%、2%、2.5%,其产生的效果同第一含氢隔离层,此处不再赘述。上述百分数也为氢元素的摩尔百分比。

通过设置第三含氢隔离层14,能够进一步向IGZO层11扩散氢元素,提高IGZO层11中的载流子的迁移率,增大半导体结构的开态电流。

在一些实施例中,本公开实施例的半导体结构可以为具有CAA结构的IGZO晶体管。

综上所述,本公开实施例的半导体结构,能够提升IGZO层11的载流子的迁移率,并能够降低IGZO层11与金属层之间的肖特基势垒,降低接触电阻,提高了本公开实施例的半导体结构的开态电流。

本公开实施例还提供一种半导体结构的制备方法,该方法可以用于制备上述任一实施例中的半导体结构。如图1所示,该制备方法包括如下步骤S110~S160。

S110:提供半导体衬底1。

图2示出了半导体衬底1的示意图,在一些实施例中,半导体衬底1的材料可以为硅、碳化硅、绝缘体上硅、绝缘体上层叠硅、绝缘体上层叠锗化硅、绝缘体上层锗化硅或绝缘体上层锗等。半导体衬底1还可以根据设计需求注入一定的掺杂粒子以改变电学参数。

半导体衬底1上可以形成有浅沟槽隔离(图中未示出),浅沟槽隔离之间设有有源区,有源区中可以设有半导体器件。为了便于描述以及更加清楚地示出本公开实施例的半导体结构的制备方法,附图中的半导体衬底1中并未示出上述的浅沟槽隔离以及有源区,但是本领域技术人员根据公知技术能够知晓半导体衬底1中的各种结构,此处不再赘述。

S120:在半导体衬底1上沿垂直方向Y形成依序堆叠的第一金属层3、第一含氢隔离层4以及第二金属层6。

其中,垂直方向Y是指垂直于半导体衬底1的方向。

具体地,S120可以包括以下内容A1~A6。

A1:在半导体衬底1上形成第一氧化物层2。

如图2所示,可以利用沉积工艺在半导体衬底1上形成第一氧化物层2。第一氧化物层2在垂直方向Y上的高度大于后续形成的第一金属层3的高度,以使得后续的第一金属层3能够形成于第一氧化物层2中。

在一些实施例中,第一氧化物层2为绝缘层,第一氧化物层2的材质可以包括氧化硅、氮氧化硅中的至少一种。

在一些实施例中,形成第一氧化物层2的沉积工艺可以包括化学气相沉积工艺(例如等离子体增强化学气相沉积工艺,Plasma Enhanced Chemical Vapor Deposition,PECVD)、物理气相沉积工艺和原子层沉积工艺中的至少一种,此处不做特殊限定。

A2:回蚀刻第一氧化物层2形成第一容纳空间C1。

具体地,可以在第一氧化物层2上形成掩膜层,掩膜层上具有形成第一容纳空间C1的图案,通过该掩膜层,利用蚀刻工艺回蚀刻第一氧化物层2,形成第一容纳空间C1。如图2所示,第一容纳空间C1用于容纳后续形成的第一金属层3。

在一些实施例中,蚀刻工艺可以是干法蚀刻工艺或湿法蚀刻工艺。干法蚀刻工艺可以是等离子体蚀刻工艺,等离子体蚀刻工艺采用的蚀刻气体可以为氯气,通过控制蚀刻气体的用量,可以控制蚀刻程度;湿法蚀刻工艺可以利用浓硫酸和双氧水作为蚀刻剂,通过调整蚀刻剂的浓度,也可以控制蚀刻程度。

A3:在第一容纳空间C1中填充形成第一金属层3,使第一金属层3的顶表面与第一氧化物层2平齐。

具体地,如图3所示,可以利用沉积工艺在第一容纳空间C1中填充形成第一金属层3。之后可以利用化学机械研磨工艺(Chemical Mechanical Polish,CMP)研磨第一金属层3顶部,露出第一氧化物层2的顶表面,并且使得第一金属层3的顶表面与第一氧化物层2的顶表面平齐,即将第一金属层3镶嵌至第一氧化物层2中,并露出其顶表面。

A4:在第一金属层3上形成第一含氢隔离层4。

如图4所示,可以利用沉积工艺在第一金属层3上形成第一含氢隔离层4,然后通过蚀刻工艺,保留位于第一金属层3上的第一含氢隔离层4。

在一些实施例中,可以利用原子层沉积工艺形成第一含氢隔离层4,也可以利用化学气相沉积工艺形成第一含氢隔离层4。

在一些实施例中,第一含氢隔离层4包括含氢的氧化铝层(Al

具体地,原子层沉积工艺形成氧化铝包括水基工艺。水基工艺即利用水在原子层沉积工艺中形成富含氢元素的氧化铝。

经过研究发现,氢元素或氧元素分散至IGZO层中,使得IGZO产生更多的空穴,从而能够提高IGZO的载流子的迁移率。因而,本公开实施例中采用原子层沉积工艺形成富含氢元素的氧化铝或者采用化学气相沉积工艺形成富含氢元素的氧化硅作为隔离层与IGZO层接触,使得氢元素在不加热的情况下便能扩散至IGZO层中,增大IGZO层的载流子的迁移率。IGZO层可以作为沟道,增大IGZO的载流子的迁移率,能够增大半导体结构的开态电流,改善半导体结构的电学性能。

其中,“富含氢”可以理解为隔离层中的氢元素的含量大于等于1%。

在一些实施例中,第一含氢隔离层4的氢元素的含量为1%~3%。当第一含氢隔离层4中的氢元素的含量低于1%时,在不加热的情况下,氢元素难以自第一含氢隔离层4扩散并掺杂至IGZO层11内,而当氢元素的含量高于1%时,氢元素可以在不加热的情况下扩散并掺杂至IGZO层11内。当第一含氢隔离层4中的氢元素的含量高于3%时,容易导致在IGZO层11内部的氢元素形成非均匀的掺杂,影响IGZO层的载流子的迁移率的提升,而当氢元素的含量低于3%时,氢元素能够均匀地在IGZO层11中掺杂,有利于IGZO层11的载流子的迁移率的提升。具体地,在第一含氢隔离层4的不同深度处,除了上述两个端值,氢元素的含量还可以是1.5%、2%、2.5%。本公开实施例中的第一含氢隔离层4的氢元素的含量为1%~3%为氢元素的摩尔百分含量。

A5:在第一氧化物层2上形成第二氧化物层5,使第二氧化物层5围绕第一含氢隔离层4,且第二氧化物层5的顶表面与第一含氢隔离层4的顶表面平齐。

如图5所示,可以在第一含氢隔离层4上设置遮挡层,利用沉积工艺在第一氧化物层2上形成第二氧化物层5,之后去除遮挡层,能够形成围绕第一含氢隔离层4的第二氧化物层5。可以利用化学机械研磨工艺使得第二氧化物层5的顶表面与第一含氢隔离层4的顶表面平齐。

A6:在第二氧化物层5和第一含氢隔离层4上形成第二金属层6。

如图6所示,利用沉积工艺(例如等离子体增强化学气相沉积工艺,PECVD)在第二氧化物层5和第一含氢隔离层4上形成第二金属层6。

在一些实施例中,第一金属层3和第二金属层6可以作为两个电极层。例如,第一金属层3可以为字线(Word line),第二金属层6可以为位线(Bit line)。

在一些实施例中,第一金属层3和第二金属层6的材质可以是钨、钛、镍、铝、铂中的至少一种,此处不做特殊限定。

在另一些实施例中,S120可以包括如下内容B1~B5。

B1:在半导体衬底1上形成第一氧化物层2。

可以利用沉积工艺在半导体衬底1上形成第一氧化物层2。第一氧化物层2在垂直方向Y上的高度大于后续形成的第一金属层3和第一含氢隔离层4的高度,以使得后续第一金属层3和第一含氢隔离层4能够形成于第一氧化物层2中。

B2:回蚀刻第一氧化物层2形成第一容纳空间C1。

B3:在第一容纳空间C1中沉积形成第一金属层3。

B4:在第一金属层3上方的第一容纳空间C1中沉积形成第一含氢隔离层4。

在形成第一含氢隔离层4后,可以通过化学机械研磨工艺研磨第一含氢隔离层4,使得第一含氢隔离层4的顶表面与第一氧化物层2的表面平齐。

B5:在第一氧化物层2和第一含氢隔离层4上形成第二金属层6。

B1~B5与A1~A6的不同之处在于,B1~B5中仅形成第一氧化物层2,第一氧化物层2的在垂直方向Y上的尺寸与A1~A6中第一氧化物层2和第二氧化物层5的在垂直方向Y上的尺寸相同。如此,B1~B5中省略了再次利用沉积工艺形成第二氧化物层5的步骤,使得工艺过程更加简化。

S130:在第一金属层3、第一含氢隔离层4以及第二金属层6内形成第一填充空间S1,第一填充空间S1自第二金属层6的顶表面沿垂直方向Y延伸至第一金属层3内。

如图7所示,可以在第二金属层6上形成具有第一填充空间S1的图案的掩膜层,利用蚀刻工艺根据该图案自第二金属层6的表面沿垂直方向Y向下蚀刻,依次蚀刻第二金属层6、第一含氢隔离层4以及第一金属层3的部分,如图7所示,蚀刻工艺停止于第一金属层3,且在垂直方向Y上保留部分第一金属层3,形成的第一填充空间S1自第二金属层6的顶表面沿垂直方向Y延伸至第一金属层3内。剩余的第一金属层3可以作为字线,剩余的第二金属层6可以作为位线。

S140:在第一填充空间S1中共形地形成IGZO层11。

在一些实施例中,S140可以包括:在形成有第一金属层3、第一含氢隔离层4和第二金属层6的第一填充空间S1的内壁共形地形成IGZO层11。

也就是说,IGZO层11直接形成于第一填充空间S1的内壁,并分别与第一金属层3、第一含氢隔离层4和第二金属层6接触,由于IGZO层11与第一含氢隔离层4接触,因而在形成IGZO层11后,第一含氢隔离层4能够向IGZO层11中扩散氢元素,提高IGZO层11的载流子的迁移率。

在另一些实施例中,在第一填充空间S1中共形地形成IGZO层11之前,该方法还包括以下内容C1~C6。

C1:在第一填充空间S1的内壁共形地形成第一含铟导电层7。

如图8所示,可以利用沉积工艺,在由第一金属层3、第一含氢隔离层4和第二金属层6形成的第一填充空间S1的内壁上共形地形成第一含铟导电层7。其中,“共形地形成”可以理解为沿着内壁的轮廓形成。

在一些实施例中,第一含铟导电层7的材质可以是ITO(Indium tin oxide,氧化铟锡)。其中,ITO中的In

经研究发现,当IGZO层11直接与金属层(第一金属层3、第二金属层6)接触时,由于IGZO层11与金属层之间存在肖特基势垒(Schottky barrier),将含铟的导电层设置于金属层(第一金属层3、第二金属层6)与IGZO之间,能够降低IGZO层与金属层之间的肖特基势垒,降低接触电阻,增大半导体结构的开态电流。

C2:在形成有第一含铟导电层7的第一填充空间S1中填充形成牺牲层8。

如图8所示,在形成第一含铟导电层7后,在剩余的第一填充空间S1中形成牺牲层8。可以利用沉积工艺在第一填充空间S1中形成该牺牲层8。再利用化学机械研磨工艺使得牺牲层8的顶表面分别与第一含铟导电层7以及第二金属层6的顶表面平齐。

在一些实施例中,该牺牲层8的材质可以是氮化硅、氧化硅和氮氧化硅中的至少一种。牺牲层8的材质与第一含铟导电层7的材质以及第一含氢隔离层4的材质不同,使得蚀刻选择比不同,在后续的蚀刻工艺中,避免对无需蚀刻的层造成损坏。

C3:回蚀刻第一含铟导电层7至与第一金属层3的顶表面平齐的位置,在牺牲层8和第一填充空间S1的内壁之间形成第二填充空间S2。

如图9所示,沿垂直方向Y回蚀刻第一含铟导电层7至与第一金属层3的顶表面平齐的位置,也是与第一含氢隔离层4的底端平齐的位置,使得牺牲层8与第一金属层3、第一含氢隔离层4形成的第一填充空间S1的内壁之间形成第二填充空间S2。

如图9所示,在一些实施例中,第二填充空间S2为环形空间,且围绕牺牲层8,并在垂直方向Y上延伸。

C4:在第二填充空间S2中对应于第一含氢隔离层4的部分填充形成第二含氢隔离层9,第二含氢隔离层9与牺牲层8接触。

如图10所示,可以利用沉积工艺在对应于第一含氢隔离层4的第二填充空间S2中形成第二含氢隔离层9,即在垂直方向Y上,第二含氢隔离层9的高度对应于第一含氢隔离层4的高度,也可以将第二含氢隔离层9理解为第一含氢隔离层4向靠近牺牲层8的方向凸出的部分,使得第二含氢隔离层9环绕牺牲层8。

在一些实施例中,第二含氢隔离层9包括含氢的氧化铝层和含氢的氧化硅层中的至少一种。其中,含氢的氧化铝层可以由原子层沉积工艺形成,含氢的氧化硅层可以由化学气相沉积工艺形成。在一实施例中,第二含氢隔离层9与第一含氢隔离层4的材质相同,如此能够节省更换材料的工艺,简化工艺并节省了成本。同时,材质相同,使得第二含氢隔离层9与第一含氢隔离层4的结合更加稳定,减小界面应力。

在一些实施例中,第二含氢隔离层9中的氢元素的含量均为1%~3%,具体地,除了上述两个端值外,第二含氢隔离层9的不同深度的氢元素的含量还可以为1.5%、2%、2.5%,此处不做特殊性限定。

C5:在第二填充空间S2中对应于第二金属层6的部分填充形成第二含铟导电层10,第二含铟导电层10与牺牲层接触。

如图11所示,可以利用沉积工艺在对应于第二金属层6的部分填充形成第二含铟导电层10,即在垂直方向Y上,第二含铟导电层10的高度对应于第二金属层6的高度。

在一些实施例中,第二含铟导电层10的材质可以是ITO,且ITO中的In

C6:去除牺牲层。

如图12所示,可以利用蚀刻工艺去除牺牲层,使得第一填充空间S1的内壁包括第二含铟导电层10、第二含氢隔离层9和第一含铟导电层7。

在上述实施例的基础上,S140中在第一填充空间S1中共形地形成IGZO层11,包括在形成有第一含铟导电层7、第二含氢隔离层9和第二含铟导电层10的第一填充空间S1的内壁共形地形成IGZO层11。

如图13所示,除了在第一填充空间S1的内壁共形地形成IGZO层11,还可以在第二含铟导电层10和第二金属层6的顶表面形成IGZO层11,能够扩大IGZO层11与第二含铟导电层10的接触面积,进一步减小IGZO层11与第二金属层6之间的肖特基缺陷。

形成IGZO层11后,IGZO层11分别与第一含铟导电层7、第二含氢隔离层9以及第二含铟导电层10接触,其中,第二含氢隔离层9能够向IGZO层11中扩散氢元素,使得IGZO层11中的载流子的迁移率增大,进而可以增大半导体结构的开态电流。而第一含铟导电层7位于IGZO层11和第一金属层3之间,第二含铟导电层10位于IGZO层11和第二金属层6之间,减小了IGZO层11与第一金属层3、第二金属层6之间的肖特基势垒,降低接触电阻,进一步可以增大半导体结构的开态电流,提升半导体结构的电学性能。

S150:在IGZO层11上形成栅氧化层12。

继续参考图13和图14,可以利用沉积工艺在IGZO层11上共形地形成栅氧化层12。栅氧化层12的材质可以是氧化硅,以使得后续工艺中形成的栅极13与IGZO层11形成的沟道111以及源极112、漏极113绝缘隔离。

S160:在形成有栅氧化层12的第一填充空间S1的剩余空间中填充形成栅极13。

继续参考图13,在第一填充空间S1中形成栅氧化层12后,可以利用沉积工艺在第一填充空间S1的剩余空间中完全填充栅极13,如此,形成的半导体结构为CAA结构的IGZO晶体管。

在一些实施例中,如图14所示,该制备方法还可以包括:在栅极13和第二金属层6上形成第三含氢隔离层14。第三含氢隔离层的氢元素的含量为1%~3%。具体地,在第三含氢隔离层14的不同深度处,除了上述两个端值,氢元素的含量还可以是1.5%、2%、2.5%,其产生的效果同第一含氢隔离层,此处不再赘述。上述百分数也为氢元素的摩尔百分比。

如图14所示,可以利用沉积工艺在在栅极13和第二金属层6上形成第三含氢隔离层14。由于部分IGZO层11形成于第二含铟导电层10和第二金属层6的顶表面,并且在该部分IGZO层11上形成了栅氧化层12和栅极13,因而,第三含氢隔离层14也同时形成于这部分栅极13、栅氧化层12以及IGZO层11上。

形成第三含氢隔离层14,能够将氢元素通过其他层扩散至IGZO层11中。如图14所示,IGZO层11在垂直方向Y上可以包括源极112、沟道111和漏极113,沟道对应于第二含氢隔离层9或第一含氢隔离层4,漏极113位于沟道111的上部,源极112位于沟道111的下部,通过在栅极13和第二金属层6上形成第三含氢隔离层14,能够使氢元素扩散至漏极中,进一步增大了IGZO的载流子的迁移率。

其中,本公开实施例中的术语“上”和“下”表示相对位置关系,例如第二金属层6位于第一含氢隔离层4的上方,则第一含氢隔离层4位于第二金属层6的下方,该术语仅为了使得描述更加清楚,并不具有限定意义。另外,本公开实施例的垂直方向Y为垂直于衬底的方向。

在一些实施例中,第三含氢隔离层14的材质可以与第一含氢隔离层4、第二含氢隔离层9的材质相同,此处不再赘述。

综上所述,本公开实施例的半导体结构的制备方法,在半导体衬底1上沿垂直方向Y形成依序堆叠的第一金属层3、第一含氢隔离层4以及第二金属层6,并在第一填充空间S1中共形地形成IGZO层11,使得第一含氢隔离层4能够与IGZO层11接触,第一含氢隔离层4中的氢元素能够渗透至IGZO层11中,提高IGZO层11的载流子的迁移率,进而有效提高半导体结构的开态电流,改善半导体结构的电学性能。另外,通过在IGZO层11和金属层之间设置富含铟的导电层,能够降低IGZO层11与金属层之间的肖特基势垒,降低接触电阻,进一步提高半导体结构的开态电流。

应可理解的是,本公开不将其应用限制到本说明书提出的部件的详细结构和布置方式。本公开能够具有其他实施方式,并且能够以多种方式实现并且执行。前述变形形式和修改形式落在本公开的范围内。应可理解的是,本说明书公开和限定的本公开延伸到文中和/或附图中提到或明显的两个或两个以上单独特征的所有可替代组合。所有这些不同的组合构成本公开的多个可替代方面。本说明书所述的实施方式说明了已知用于实现本公开的最佳方式,并且将使本领域技术人员能够采用本公开。

- 半导体结构、测试系统、测试方法及半导体结构的制作方法

- 半导体结构、测试系统、测试方法及半导体结构的制作方法

- 半导体横向变掺杂终端结构及其制备方法

- 一种半导体量子点-液晶复合结构器件的制备方法

- 一种对半导体表面过饱和掺杂且保持其晶格结构的制备方法

- 掩膜版及其制备方法、半导体结构制备方法及半导体结构

- 半导体结构及制备方法、半导体连接孔结构的制备方法