香水分装瓶

文献发布时间:2024-01-17 01:14:25

技术领域

本发明涉及香水器具领域,特别是涉及一种香水分装瓶。

背景技术

香水是一种混合了香精油、固定剂与酒精和乙酸乙酯的液体,能散发怡人的香气,是一种重要的化妆品。香水大多装在香水瓶中,在平时使用的过程中,很多香水瓶体积较大,携带不便,需要将香水分装到小瓶中,但是在倒放过程中容易出现洒漏的现象,需要对滴出的香水进行擦洗清理,操作较为不便。为解决上述问题,现有技术中出现了一种底部增设液体充装结构的分装瓶,通过瓶体底部充装结构与注液装置连接以实现将液体补充进瓶内,同时瓶体底部还设有排气内套,通过充装结构的配合形成连通外界的排气间隙,由此实现对排气、注液的启闭进行控制,确保在注液时排气顺畅。但因此瓶体底部结构的设计往往较为复杂,生产和组装较为麻烦,长期使用后,充装结构容易产生积液黏结不便清洗,也存在堵塞排气通道的风险,从而影响排气效率。

发明内容

基于此,有必要针对现有技术中香水分装瓶底部充装及排气结构设计复杂,生产和组装较为麻烦的问题,提供一种香水分装瓶。

一种香水分装瓶,包括:壳体组件,所述壳体组件开设有储液腔,所述壳体组件开设有开口,所述开口与所述储液腔连通;充液装置,所述充液装置设置在所述壳体组件底部,所述充液装置与所述储液腔连通,通过所述充液装置向所述储液腔内充液;排气装置,所述排气装置包括基座和旋转阀,所述基座与所述开口相适配,所述基座开设有贯通孔,所述基座设有第一排气通道,所述贯通孔和所述第一排气通道的进气端分别与所述储液腔连通,所述贯通孔用于所述储液腔内液体输出;所述旋转阀转动设置在所述基座上,所述旋转阀相对所述基座至少具有第一位置和第二位置,所述旋转阀位于所述第一位置时,所述旋转阀遮盖所述第一排气通道的出气端,所述旋转阀位于所述第二位置时,所述旋转阀使所述第一排气通道的出气端与大气连通。

本申请公开了一种香水分装瓶,其排气装置设有基座和旋转阀,基座设置在壳体组件的上部并与其储液腔连通,基座上设有第一排气通道,通过在基座上旋转设置旋转阀,旋转阀相对基座旋转时可打开或关闭第一排气通道的出气端,从而可配合香水分装瓶的充液组件执行充液操作。当需要充液时,用户转动旋转阀至第二位置导通第一排气通道和大气,由此储液腔内气体能顺利流出,确保充液顺利完成,当充液完成,则操作旋转阀关闭第一排气通道的出气端,由此确保香水不会泄漏;相较于一般的底部排气结构,通过采用上述方案,可简化香水分装瓶底部结构,具有结构简单,便于生产组装的优点,同时可避免底部充液结构长期使用后积液黏结容易堵塞排气通道的问题,而且无需设置连接底部的排气管,从而可避免储液腔内液面过高液体容易进入排气管的问题。此外,采用上述结构,用户通过旋转方式执行排气操作将更加直观方便,由此提高产品的使用体验。

在其中一个实施例中,所述排气装置还包括第一弹性件,所述第一弹性件的两端分别与所述基座和所述旋转阀连接,所述旋转阀从所述第一位置向所述第二位置移动时,所述第一弹性件处于拉伸状态为所述旋转阀提供弹性回复力。通过第一弹性件的设置,当用户完成充液操作松开旋转阀后,旋转阀即可在弹性回复力的作用下从第二位置自动回复至第一位置,使第一排气通道的出气端自动密封,防止用户忘记关闭排气装置造成液体泄漏。此外,通过第一弹性件的设置能够提供旋转阀的操作有效性,通过增大开启阻力,可防止误触导致第一排气通道的出气端打开造成液体泄漏。

在其中一个实施例中,所述旋转阀形成有第二排气通道,所述旋转阀位于所述第一位置时,所述第二排气通道远离所述第一排气通道,所述旋转阀位于所述第二位置时,所述第二排气通道连通所述第一排气通道和大气。通过采用上述结构,第二排气通道的设置可令旋转阀上的排气结构细化,无需设置大面积的缺口,令旋转阀能首尾连接更好地贴合基座外壁,由此提高产品外观的一体性和线条流畅性。

在其中一个实施例中,所述基座上形成有限位部,所述旋转阀位于所述第一位置时,所述旋转阀远离所述限位部,所述旋转阀位于所述第二位置时,所述旋转阀与所述限位部相抵。通过在基座上形成限位部,限位部能够对旋转阀形成限位作用,方便用户在执行排气操作的时能够精准将旋转阀上的第二排气通道转动至对准第一排气通道的位置,由此能节省操作时间,并确保第一排气通道有效连通大气。

在其中一个实施例中,所述旋转阀包括旋转环和第一密封件,所述旋转环活动套设在基座外侧,所述旋转环可绕所述基座的中轴线旋转,所述第一密封件设置在所述旋转环靠近所述基座的一侧,所述第一密封件远离所述旋转环的一侧与所述基座的侧壁相抵,所述旋转阀位于所述第一位置时,所述第一密封件遮盖所述第一排气通道的出气端。通过采用上述结构,第一密封件设置在旋转环内侧与基座相抵,从而通过第一密封件的设置提高旋转阀与基座连接处的气密性,使得第一密封件遮盖第一排气通道出气端的时候香水分装瓶储液腔内液体不会从第一排气通道处泄漏。

在其中一个实施例中,所述旋转环开设有第一排气孔,所述第一密封件开设有第二排气孔,所述第一排气孔与所述第二排气孔相对设置,所述第一排气孔与所述第二排气孔连通形成所述第二排气通道。

在其中一个实施例中,所述旋转环靠近基座的一侧开设有容置槽,所述第一密封件的一端插设在所述容置槽中。通过容置槽的设置可对第一密封件形成限位作用,便于第一密封件的稳定连接,同时通过采用上述结构,能节约横向空间,使得产品的外形更加精巧美观。

在其中一个实施例中,所述旋转环包括环体和第一凸起,所述第一凸起的数量为多个,多个第一凸起间隔分布在所述旋转环的外周壁上。通过在环体的外侧壁上设置多个第一凸起,能够为用户提供触点,便于用户感知旋转阀的位置以及施力,由此提高操作效率。

在其中一个实施例中,还包括第一弹性件,所述旋转环的内壁与所述基座的外周壁之间形成滑道,所述基座朝向所述滑道的一侧形成第二凸起,所述第一密封件的至少部分位于所述滑道内,所述第一弹性件的两端分别与所述第二凸起和所述第一密封件连接,所述第一密封件可沿所述滑道方向运动,所述旋转阀从所述第一位置向所述第二位置移动时,所述第一密封件逐渐远离所述第二凸起使所述第一弹性件处于拉伸状态。

在其中一个实施例中,所述第一排气通道自所述基座的外周壁向所述基座的底壁延伸,所述旋转阀活动套设在基座的外周壁上,所述旋转阀的至少部分与所述基座的外周壁相抵。通过采用上述结构,使得第一排气通道的出气端设置在基座的周壁上,从而能避免基座顶部的喷头组件等部件遮挡视线,方便用户从香水分装瓶侧面观察第一排气通道是否顺利通过旋转阀连通大气,确保充液操作顺利开展。

在其中一个实施例中,所述基座的外周壁设有环形凹槽,所述第一排气通道自所述环形凹槽的底壁向所述基座的底壁延伸,所述旋转阀的至少部分位于所述环形凹槽内,所述旋转阀的至少部分与所述环形凹槽的底壁相抵。通过环形凹槽的设置,使得环形凹槽可形成对旋转阀的限位作用,从而旋转阀能稳定设置在基座上并旋转运动,实现排气和密封的作用。

在其中一个实施例中,所述基座的底壁形成有环形凸起,所述环形凸起插设在所述储液腔内,所述环形凸起与所述储液腔的侧壁相抵。通过形成环形凸起使其与储液腔侧壁紧密连接,从而提高排气装置与壳体组件的连接密封性,确保液体不会泄漏。

在其中一个实施例中,还包括喷头组件,所述基座远离所述充液装置的一侧形成有第一连接部,所述喷头组件设置在所述第一连接部上,所述排气装置还包括上连接套,所述上连接套开设有第一通孔,所述上连接套套设在所述第一连接部和所述喷头组件的外侧,所述喷头组件的导流管依次穿过所述第一通孔、所述贯通孔与所述储液腔连通,所述上连接套与所述第一连接部围合形成第一限位腔,所述喷头组件的至少部分位于所述第一限位腔内,所述至少部分的两侧分别与所述上连接套与所述第一连接部相抵。通过设置喷头组件可方便用户使用香水,通过采用上述结构,上连接套固定在第一连接部上并与第一连接部形成第一限位腔,由此喷头组件的至少部分位于第一限位腔内并与上连接套和第一连接部相抵,使得喷头组件和排气装置能够连接牢固,并确保液体不能从喷头组件和排气装置之间的连接间隙泄漏。

在其中一个实施例中,所述上连接套采用弹性材料。

在其中一个实施例中,所述排气装置还包括下连接套,所述下连接套开设有第二通孔,所述基座的外周壁远离靠近所述充液装置的一侧形成第二连接部,所述第二连接部设置在所述壳体组件上的端壁上,所述下连接套套设在所述第二连接部和所述壳体组件的外侧,所述下连接套与所述壳体组件围合形成第二限位腔,所述第二连接部的至少部分位于所述第二限位腔内,所述第二连接部的两侧分别与所述下连接套和所述壳体组件相抵。通过采用上述结构,下连接套固定在壳体组件上并与壳体组件形成第二限位腔,由此第二连接部的至少部分位于第二限位腔内并与下连接套和壳体组件相抵,使得排气装置和壳体组件能够连接牢固,并确保液体不能从壳体组件和排气装置之间的连接间隙泄漏。

在其中一个实施例中,所述下连接套采用弹性材料。

在其中一个实施例中,所述充液装置包括充装柱、第二密封件和第二弹性件,所述壳体组件设有空腔,所述壳体组件内形成有隔板,所述隔板将所述空腔分隔为所述储液腔和充装槽,所述隔板开设有充液孔,所述充液孔分别与所述储液腔和所述充装槽连通,所述充装柱活动设置在所述壳体组件上,所述充装柱位于所述充装槽内,所述充装柱的至少部分穿过所述充液孔与第二密封件连接,所述充装柱开设有充液通道,所述充装柱靠近所述第二密封件的侧壁设有与所述充液通道连通的出液孔,所述充装柱相对所述壳体组件至少具有第三位置和第四位置,所述充装柱位于所述第三位置时,所述第二密封件与所述充液孔朝向所述储液腔的侧壁相抵,所述充装柱位于所述第四位置时,所述第二密封件与所述充液孔的侧壁分离,所述出液孔与所述储液腔连通;所述第二弹性件位于所述充装槽内,所述第二弹性件的两端分别与所述隔板和所述充装柱远离所述隔板的一端连接,所述充装柱从所述第三位置向所述第四位置移动时,所述第二弹性件处于压缩状态。充液时,通过将壳体组件底部的充装柱与香水总瓶的出液嘴连接并往下按压,香水总瓶的出液嘴将推动充装柱上升从第三位置向第四位置移动,此时充装柱驱使上端的第二密封件向上移动,与充液孔分离,从而液体能顺利从充液通道经出液孔流入储液腔内;而当充液完毕时,香水总瓶的出液嘴的推力消失,此时在弹簧组件提供的弹性回复力作用下,充装柱带动第二密封件快速下移,从而第二密封件将充液孔堵住形成密封状态。本申请的底部充液结构简单,能为生产和组装提供便利,提高生产效率,同时密封效果好,操作方便,通过将整个底充结构向香水总瓶的出液嘴处往复按压,可轻松实现多次充液。

附图说明

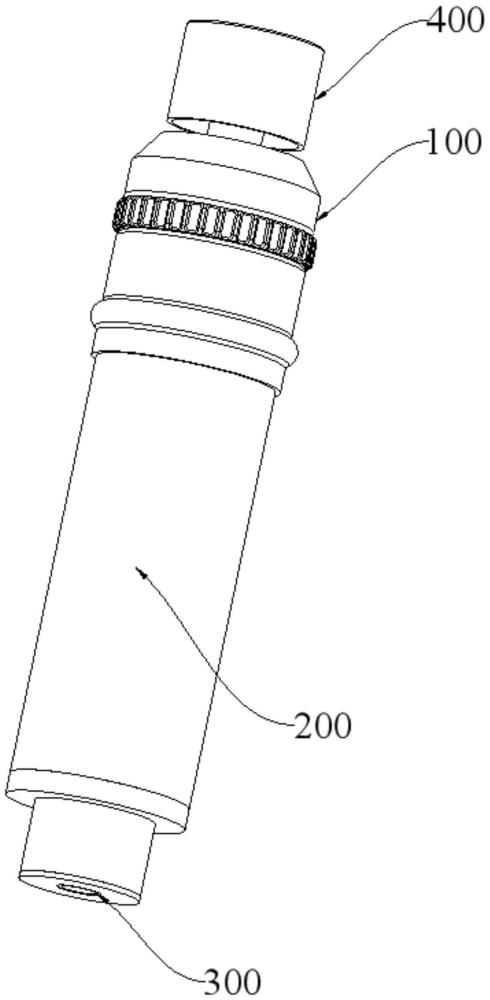

图1为一实施方式的香水分装瓶的立体图;

图2为一实施方式的香水分装瓶的剖面图;

图3为一实施方式的香水分装瓶的爆炸图;

图4为一实施方式的排气装置的第一立体图;

图5为一实施方式的排气装置的第二立体图;

图6为一实施方式的排气装置的爆炸图;

图7为一实施方式的排气装置的第一剖面图;

图8为一实施方式的排气装置的第二剖面图;

图9为图2的A区域的放大图。

其中,附图标记与部件名称之间的对应关系为:

100排气装置;

10基座,101贯通孔,102第一排气通道,103环形凹槽,11第二凸起,12环形凸起,13第一连接部,14第二连接部;

20旋转阀,201第二排气通道,2011第一排气孔,2012第二排气孔,202容置槽,203滑道,21旋转环,211环体,212第一凸起,22第一密封件;

30第一弹性件;

40上连接套;

50下连接套;

200壳体组件;

300充液装置,301充液通道,302出液孔,31充装柱,32第二密封件,33第二弹性件;

400喷头组件。

具体实施方式

为了能够更清楚地理解本发明的上述目的、特征和优点,下面结合附图和具体实施方式对本发明进行进一步的详细描述。需要说明的是,在不冲突的情况下,本申请的实施例及实施例中的特征可以相互组合。

在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是,本发明还可以采用其他不同于在此描述的其他方式来实施,因此,本发明的保护范围并不受下面公开的具体实施例的限制。

下面参照附图描述本发明一些实施例所述香水分装瓶。

如图1至图4所示,本实施例公开了一种香水分装瓶,包括:壳体组件200,壳体组件200开设有储液腔,壳体组件200开设有开口,开口与储液腔连通;充液装置300,充液装置300设置在壳体组件200底部,充液装置300与储液腔连通,通过充液装置300向储液腔内充液;排气装置100,排气装置100包括基座10和旋转阀20,基座10与开口相适配,基座10开设有贯通孔101,基座10设有第一排气通道102,贯通孔101和第一排气通道102的进气端分别与储液腔连通,贯通孔101用于储液腔内液体输出;旋转阀20转动设置在基座10上,旋转阀20相对基座10至少具有第一位置和第二位置,旋转阀20位于第一位置时,旋转阀20遮盖第一排气通道102的出气端,旋转阀20位于第二位置时,旋转阀20使第一排气通道102的出气端与大气连通。

本申请公开了一种香水分装瓶,其排气装置100设有基座10和旋转阀20,基座10设置在壳体组件200的上部并与其储液腔连通,基座10上设有第一排气通道102,通过在基座10上旋转设置旋转阀20,旋转阀20相对基座10旋转时可打开或关闭第一排气通道102的出气端,从而可配合香水分装瓶的充液组件执行充液操作。当需要充液时,用户转动旋转阀20至第二位置导通第一排气通道102和大气,由此储液腔内气体能顺利流出,确保充液顺利完成,当充液完成,则操作旋转阀20关闭第一排气通道102的出气端,由此确保香水不会泄漏;相较于一般的底部排气结构,通过采用上述方案,可简化香水分装瓶底部结构,具有结构简单,便于生产组装的优点,同时可避免底部充液结构长期使用后积液黏结容易堵塞排气通道的问题,而且无需设置连接底部的排气管,从而可避免储液腔内液面过高液体容易进入排气管的问题。此外,采用上述结构,用户通过旋转方式执行排气操作将更加直观方便,由此提高产品的使用体验。

如图6和图8所示,除上述实施例的特征以外,本实施例进一步限定了:排气装置100还包括第一弹性件30,第一弹性件30的两端分别与基座10和旋转阀20连接,旋转阀20从第一位置向第二位置移动时,第一弹性件30处于拉伸状态为旋转阀20提供弹性回复力。通过第一弹性件30的设置,当用户完成充液操作松开旋转阀20后,旋转阀20即可在弹性回复力的作用下从第二位置自动回复至第一位置,使第一排气通道102的出气端自动密封,防止用户忘记关闭排气装置100造成液体泄漏。此外,通过第一弹性件30的设置能够提供旋转阀20的操作有效性,通过增大开启阻力,可防止误触导致第一排气通道102的出气端打开造成液体泄漏。

如图7和图8所示,除上述实施例的特征以外,本实施例进一步限定了:旋转阀20形成有第二排气通道201,旋转阀20位于第一位置时,第二排气通道201远离第一排气通道102,旋转阀20位于第二位置时,第二排气通道201连通第一排气通道102和大气。通过采用上述结构,第二排气通道201的设置可令旋转阀20上的排气结构细化,无需设置大面积的缺口,令旋转阀20能首尾连接更好地贴合基座10外壁,由此提高产品外观的一体性和线条流畅性。

除上述实施例的特征以外,本实施例进一步限定了:基座10上形成有限位部,旋转阀20位于第一位置时,旋转阀20远离限位部,旋转阀20位于第二位置时,旋转阀20与限位部相抵。通过在基座10上形成限位部,限位部能够对旋转阀20形成限位作用,方便用户在执行排气操作的时能够精准将旋转阀20上的第二排气通道201转动至对准第一排气通道102的位置,由此能节省操作时间,并确保第一排气通道102有效连通大气。

如图6至图8所示,除上述实施例的特征以外,本实施例进一步限定了:旋转阀20包括旋转环21和第一密封件22,旋转环21活动套设在基座10外侧,旋转环21可绕基座10的中轴线旋转,第一密封件22设置在旋转环21靠近基座10的一侧,第一密封件22远离旋转环21的一侧与基座10的侧壁相抵,旋转阀20位于第一位置时,第一密封件22遮盖第一排气通道102的出气端。通过采用上述结构,第一密封件22设置在旋转环21内侧与基座10相抵,从而通过第一密封件22的设置提高旋转阀20与基座10连接处的气密性,使得第一密封件22遮盖第一排气通道102出气端的时候香水分装瓶储液腔内液体不会从第一排气通道102处泄漏。

如图6和图8所示,除上述实施例的特征以外,本实施例进一步限定了:旋转环21开设有第一排气孔2011,第一密封件22开设有第二排气孔2012,第一排气孔2011与第二排气孔2012相对设置,第一排气孔2011与第二排气孔2012连通形成第二排气通道201。

如图7所示,除上述实施例的特征以外,本实施例进一步限定了:旋转环21靠近基座10的一侧开设有容置槽202,第一密封件22的一端插设在容置槽202中。通过容置槽202的设置可对第一密封件22形成限位作用,便于第一密封件22的稳定连接,同时通过采用上述结构,能节约横向空间,使得产品的外形更加精巧美观。

如图6所示,除上述实施例的特征以外,本实施例进一步限定了:旋转环21包括环体211和第一凸起212,第一凸起212的数量为多个,多个第一凸起212间隔分布在旋转环21的外周壁上。通过在环体211的外侧壁上设置多个第一凸起212,能够为用户提供触点,便于用户感知旋转阀20的位置以及施力,由此提高操作效率。

如图8所示,除上述实施例的特征以外,本实施例进一步限定了:还包括第一弹性件30,旋转环21的内壁与基座10的外周壁之间形成滑道203,基座10朝向滑道203的一侧形成第二凸起11,第一密封件22的至少部分位于滑道203内,第一弹性件30的两端分别与第二凸起11和第一密封件22连接,第一密封件22可沿滑道203方向运动,旋转阀20从第一位置向第二位置移动时,第一密封件22逐渐远离第二凸起11使第一弹性件30处于拉伸状态。

如图7所示,除上述实施例的特征以外,本实施例进一步限定了:第一排气通道102自基座10的外周壁向基座10的底壁延伸,旋转阀20活动套设在基座10的外周壁上,旋转阀20的至少部分与基座10的外周壁相抵。通过采用上述结构,使得第一排气通道102的出气端设置在基座10的周壁上,从而能避免基座10顶部的喷头组件等部件遮挡视线,方便用户从香水分装瓶侧面观察第一排气通道102是否顺利通过旋转阀20连通大气,确保充液操作顺利开展。

如图6和图7所示,除上述实施例的特征以外,本实施例进一步限定了:基座10的外周壁设有环形凹槽103,第一排气通道102自环形凹槽103的底壁向基座10的底壁延伸,旋转阀20的至少部分位于环形凹槽103内,旋转阀20的至少部分与环形凹槽103的底壁相抵。通过环形凹槽103的设置,使得环形凹槽103可形成对旋转阀20的限位作用,从而旋转阀20能稳定设置在基座10上并旋转运动,实现排气和密封的作用。

如图2和图6所示,除上述实施例的特征以外,本实施例进一步限定了:基座10的底壁形成有环形凸起12,环形凸起12插设在储液腔内,环形凸起12与储液腔的侧壁相抵。通过形成环形凸起12使其与储液腔侧壁紧密连接,从而提高排气装置100与壳体组件200的连接密封性,确保液体不会泄漏。

如图2和图3所示,除上述实施例的特征以外,本实施例进一步限定了:还包括喷头组件400,基座10远离充液装置300的一侧形成有第一连接部13,喷头组件400设置在第一连接部13上,排气装置100还包括上连接套40,上连接套40开设有第一通孔,上连接套40套设在第一连接部13和喷头组件400的外侧,喷头组件400的导流管依次穿过第一通孔、贯通孔101与储液腔连通,上连接套40与第一连接部13围合形成第一限位腔,喷头组件400的至少部分位于第一限位腔内,至少部分的两侧分别与上连接套40与第一连接部13相抵。通过设置喷头组件400可方便用户使用香水,通过采用上述结构,上连接套40固定在第一连接部13上并与第一连接部13形成第一限位腔,由此喷头组件400的至少部分位于第一限位腔内并与上连接套40和第一连接部13相抵,使得喷头组件400和排气装置100能够连接牢固,并确保液体不能从喷头组件400和排气装置100之间的连接间隙泄漏。

除上述实施例的特征以外,本实施例进一步限定了:上连接套40采用弹性材料。

如图2和图3所示,除上述实施例的特征以外,本实施例进一步限定了:排气装置100还包括下连接套50,下连接套50开设有第二通孔,基座10的外周壁远离靠近充液装置300的一侧形成第二连接部14,第二连接部14设置在壳体组件200上的端壁上,下连接套50套设在第二连接部14和壳体组件200的外侧,下连接套50与壳体组件200围合形成第二限位腔,第二连接部14的至少部分位于第二限位腔内,第二连接部14的两侧分别与下连接套50和壳体组件200相抵。通过采用上述结构,下连接套50固定在壳体组件200上并与壳体组件200形成第二限位腔,由此第二连接部14的至少部分位于第二限位腔内并与下连接套50和壳体组件200相抵,使得排气装置100和壳体组件200能够连接牢固,并确保液体不能从壳体组件200和排气装置100之间的连接间隙泄漏。

除上述实施例的特征以外,本实施例进一步限定了:下连接套50采用弹性材料。

如图9所示,除上述实施例的特征以外,本实施例进一步限定了:充液装置300包括充装柱31、第二密封件32和第二弹性件33,壳体组件200设有空腔,壳体组件200内形成有隔板,隔板将空腔分隔为储液腔和充装槽,隔板开设有充液孔,充液孔分别与储液腔和充装槽连通,充装柱31活动设置在壳体组件200上,充装柱31位于充装槽内,充装柱31的至少部分穿过充液孔与第二密封件32连接,充装柱31开设有充液通道301,充装柱31靠近第二密封件32的侧壁设有与充液通道301连通的出液孔302,充装柱31相对壳体组件200至少具有第三位置和第四位置,充装柱31位于第三位置时,第二密封件32与充液孔朝向储液腔的侧壁相抵,充装柱31位于第四位置时,第二密封件32与充液孔的侧壁分离,出液孔302与储液腔连通;第二弹性件33位于充装槽内,第二弹性件33的两端分别与隔板和充装柱31远离隔板的一端连接,充装柱31从第三位置向第四位置移动时,第二弹性件33处于压缩状态。充液时,通过将壳体组件200底部的充装柱31与香水总瓶的出液嘴连接并往下按压,香水总瓶的出液嘴将推动充装柱31上升从第三位置向第四位置移动,此时充装柱31驱使上端的第二密封件32向上移动,与充液孔分离,从而液体能顺利从充液通道301经出液孔302流入储液腔内;而当充液完毕时,香水总瓶的出液嘴的推力消失,此时在弹簧组件提供的弹性回复力作用下,充装柱31带动第二密封件32快速下移,从而第二密封件32将充液孔堵住形成密封状态。本申请的底部充液结构简单,能为生产和组装提供便利,提高生产效率,同时密封效果好,操作方便,通过将整个底充结构向香水总瓶的出液嘴处往复按压,可轻松实现多次充液。

除上述实施例的特征以外,本实施例进一步限定了:下连接套50采用弹性材料。

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。