一种用于喷墨打印的有机发光材料墨水、有机发光薄膜的制备及其应用

文献发布时间:2024-01-17 01:26:37

技术领域

本发明涉及印刷电子技术领域,具体涉及一种用于喷墨打印的有机发光墨水,使用该发光材料墨水制备有机发光薄膜,及其在发光器件中应用。

背景技术

21世纪以来,信息技术迅猛发展,信息技术已然成为推动社会生产新改革、创造人类生活新方向的重要影响因素。占据信息化发展制高点是一个国家的现代化发展的竞争方向之一。互联网以及智能手机的普及为信息化的发展创造了科技条件。显示器作为智能手机传输信息的一个关键载物,已然成为信息化发展道路上不可或缺的一部分。

商业化的全彩化显示器主要采用红绿蓝三原色独立发光的发光模式以及真空蒸镀的制造方法。但是,真空蒸镀法在生产红绿蓝三原色独立显示器时,需要高精度的金属掩膜版、对有机材料的利用率低,这并不利于降低生产成本以及简易化制造工艺。

喷墨打印是一种按需式的数字打印技术,由于其非接触特性和较高的打印精度、可以提高材料的利用率、生产效率和获得高分辨率图案的特征,在显示器商业化生产行业备受关注。然而,目前喷墨打印的主要挑战是如何制备可稳定喷射的墨水配方,并实现均匀的薄膜形态。为避免产生无法喷射、卫星液滴或细丝的现象,可稳定喷射的墨水配方需要选择不易团聚的材料主体、具有适当表面张力以及粘度等物理性质的溶剂。蒸发过程中材料的结晶性和普遍产生的咖啡环效应会影响薄膜均匀性。以上问题均会导致器件性能下降。

溶液处理的小分子材料通常成膜性较差,沉积在基底上的液膜会产生去湿现象并且在干燥过程中不能形成连续均匀的膜。聚合物材料能够更容易地进行溶液加工,有利于提高成膜质量。

不稳定的墨水在喷射时会堵塞喷嘴,形成细丝或卫星液滴。首先,根据材料体系选择具有较好溶解度的溶剂,其次根据溶剂的表面张力、粘度和密度等物理参数配置可稳定喷射的墨水。同时,在选择溶剂形成油墨时,溶剂与底层的润湿性和兼容性至关重要。当墨水的表面张力与基底的表面能并不适配时,墨水在基底上会产生较高的接触角,最终无法形成连续的薄膜。此外,当用低粘度油墨印刷时,由于接触线钉扎和高的蒸发速率引起向外的毛细管流动,固体墨水成分倾向于在干燥液滴的周边积聚,最终容易产生不均的液滴形貌。

发明内容

发明目的:本发明要解决的技术问题是克服以上技术缺陷,提供一种可稳定喷射的有机发光材料的发光墨水,能够改善蒸发干燥过程中的液滴形貌均匀性以及降低薄膜粗糙度,并有效提高材料利用率和简易生产过程,最终实现以上有机发光墨水的应用。

本发明的技术方案具体如下:

在本发明的第一部分,本发明的一种用于喷墨打印的有机发光材料墨水,该墨水包含溶质和溶剂,其中溶质包括有机空穴传输材料及有机发光染料,所述有机空穴传输材料包括聚合物与小分子材料,所述的聚合物材料为聚乙烯咔唑(PVK),所述的小分子材料为1,3-双(咔唑基)苯(mCP),所述的有机发光染料为乙酰丙酮酸二(2-苯基吡啶)铱(Ir(ppy)

进一步地,在本发明的一种优选实施案例中,所述溶质总浓度为10 mg/mL,苯甲酸丁酯和邻二氯苯的体积比为9:1。

在本发明的第二部分,提供了如第一部分所述的用于喷墨打印的有机发光材料墨水的制备方法,其过程如下:将有机空穴传输材料、发光染料与溶剂混合形成混合液,之后30

在本发明的第三部分,提供了一种喷墨打印有机发光薄膜,该薄膜采用如第一部分所述的有机发光材料墨水或如第二部分所述方法制备的有机发光材料墨水制得。所述的制备方法,过程如下:设置喷墨打印参数,打印电压为16~21 V,打印驱动波形为DI Water,打印液滴间距为20~70 μm、打印喷头数量为1~16,打印完成后50 ℃退火0.5~2 h,得到有机发光薄膜。

进一步地,所述有机发光薄膜厚度为10~35 nm。

在本发明的第四部分,提供了如第一方面所述有机发光材料墨水或如第二方面所述得到制备的有机发光材料墨水在有机发光器件中的应用。

与现有技术相比,本发明具有如下优点:

1)本发明的用于喷墨打印的有机发光材料墨水,使用有机空穴传输材料和有机发光染料作为溶质,使用无卤素的高沸点溶剂——苯甲酸丁酯作为主溶剂,可有效降低墨水挥发性和环境危害性。

2)本发明的用于喷墨打印的有机发光材料墨水,所用有机空穴传输材料价格较低,可有效降低有机发光器件的生产成本。

3)本发明的用于喷墨打印的有机发光材料墨水,所用混合材料主体体系(聚合物-小分子),可通过限制主体材料的分子堆积来限制薄膜的结晶,改善了印刷薄膜的粗糙度,可有效提高喷墨打印器件性能。

4)本发明的用于喷墨打印的有机发光材料墨水,墨水制备方法简单,可适用于喷墨打印、电液印刷等溶液法制备技术,可普适于OLED的大面积或像素阵列印刷制备。

5)混合材料主体体系可以通过改变混合主体的组成来自由调节电荷传输性能,可有效平衡器件载流子。

6)本发明通过掺杂聚合物材料,提高墨水粘度,限制了溶质向边缘的迁移;本发明选择符合可稳定喷射范围的溶剂,实现墨滴的稳定下落,并且采用二元溶剂体系调控液滴内部流动,控制溶质移动,最终获得均匀的薄膜形貌。

附图说明

图1是实施例1~6的粘度与表面张力测试数据图。

图2是实施例1~6的液滴光学显微镜图片和横截面高度图。其中a1~h1分别是实施例1~6的液滴光学显微镜图片,a2~h2分别是实施例1~6的横截面高度图。

图3是对比例1~3和实施例7的薄膜光学显微镜图片。

图4是对比例1~3和实施例7的薄膜厚度数据。

图5是对比例4~6和实施例8制备的OLED的性能测试图。其中a~c分别是OLED的发光亮度-电压-电流密度图、电流效率-亮度图、功率效率-亮度图。

图6是对比例4~6和实施例8的OLED器件结构示意图。

具体实施方式

下面结合具体实施例对本发明进一步地详细描述。

本发明中涉及的材料来源说明如下:以下实施例和对比例中使用的原料和试剂均为市售。

实施例1

将PVK、mCP和Ir(ppy)

首先将ITO基底依次置于乙醇、丙酮和去离子水中超声15 min,氮气吹干后转移到真空烘箱中120

实施例2

将PVK、mCP和Ir(ppy)

首先将ITO基底依次置于乙醇、丙酮和去离子水中超声15 min,氮气吹干后转移到真空烘箱中120

实施例3

将PVK、mCP和Ir(ppy)

首先将ITO基底依次置于乙醇、丙酮和去离子水中超声15 min,氮气吹干后转移到真空烘箱中120

实施例4

将PVK、mCP和Ir(ppy)

首先将ITO基底依次置于乙醇、丙酮和去离子水中超声15 min,氮气吹干后转移到真空烘箱中120

实施例5

将PVK、mCP和Ir(ppy)

首先将ITO基底依次置于乙醇、丙酮和去离子水中超声15 min,氮气吹干后转移到真空烘箱中120

实施例6

将PVK、mCP和Ir(ppy)

首先将ITO基底依次置于乙醇、丙酮和去离子水中超声15 min,氮气吹干后转移到真空烘箱中120

参数Z是喷墨打印的一个关键参数,主要取决于喷头直径、墨水的粘度、密度和表面张力。一般来说,为了实现墨水的稳定喷射,其Z值应介于1和14之间。从表1可以看出,除实施例1外,其余实施例的Z值均在可打印范围内。

表1 墨水的Z值

对实施例1~6进行光学显微镜观察并用台阶仪测量了截面形貌,从图1可以看出,当墨水中苯甲酸丁酯的含量增多,墨水的粘度增大,表面张力降低。因此,液滴内部产生向内的马兰戈尼流和减弱了向外的毛细管流,这可有效消除液滴的咖啡环现象。从图2可见,随着苯甲酸丁酯的增多,液滴形貌越均匀。当BB:o-DCB=0:10时,液滴边缘出现明显的环状,这主要是低粘度墨水导致三相接触线产生钉扎。在后续的蒸发过程中,三相接触线脱钉移动,所以BB:o-DCB = 0:10的墨水的液滴中间区域出现明显的溶质沉积现象。当BB:o-DCB=5:5、6:4、7:3或8:2时,液滴形貌的均匀性有所提高。这主要是因为二元溶剂的表面张力梯度而产生了向内的Marangoni流;墨水的粘度增大,毛细管流减弱,有效改善了液滴形貌的不均匀性。但是普遍存在的三相接触线钉扎导致液滴边缘仍然存在咖啡环现象。在这四种比例下的液滴形貌内部均凸起的现象,这种情况可能是因为液滴的三相接触线在蒸发过程中出现了脱钉的现象。随着o-DCB的量减少,液滴的中心的凸起明显降低,这主要是因为向内的Marangoni流减弱。当BB:o-DCB=9:1时,微弱的向内的Marangoni流与向外的毛细管流强度平衡,最终实现均匀的无咖啡环液滴形貌。

对比例1

将PVK、mCP和Ir(ppy)

首先将ITO基底依次置于乙醇、丙酮和去离子水中超声15 min,氮气吹干后转移到真空烘箱中120

对比例2

将PVK、mCP和Ir(ppy)

首先将ITO基底依次置于乙醇、丙酮和去离子水中超声15 min,氮气吹干后转移到真空烘箱中120

实施例7

将PVK、mCP和Ir(ppy)

首先将ITO基底依次置于乙醇、丙酮和去离子水中超声15 min,氮气吹干后转移到真空烘箱中120

对比例3

将PVK、mCP和Ir(ppy)

首先将ITO基底依次置于乙醇、丙酮和去离子水中超声15 min,氮气吹干后转移到真空烘箱中120

对对比例1~3和实施例7进行光学显微镜观察,从图3可以看出,在大面积喷墨打印时,当打印的液滴间距为40或45 μm时,有机发光薄膜表面的某些区域呈现紫色。这主要是因为液滴间距较小,两个相邻液滴堆叠,造成薄膜厚度不均匀。相反,从图3和图4可以看出,当液滴间距增大到55 μm时,较大的液滴间距会降低薄膜厚度,并在薄膜的某些区域造成孔洞。薄膜厚度不足和形貌不均匀并不利于最终的器件发光。液滴间距为50 μm为最佳的打印液滴间距,在该液滴间距下的有机发光薄膜均匀,无溶质堆积和空洞,厚度为26.58 nm。

对比例4

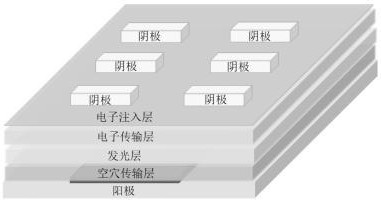

本实施例以对比例1制备的电子传输层薄膜制备OLED,OLED器件结构如图6所示。OLED器件包括依次设置的阳极、空穴传输层、发光层、电子传输层、电子注入层和阴极。

制备步骤如下:

(1)将PVK、mCP和Ir(ppy)

(2)首先将ITO基底依次置于乙醇、丙酮和去离子水中超声15 min,氮气吹干后转移到真空烘箱中120

(3)使用真空蒸镀法制备电子传输层2,4,6-三[3-(二苯基膦基)苯基]-1,3,5-三嗪(PO-T2T)、电子注入层氟化锂(LiF)和阴极铝(Al),厚度分别为45 nm、0.5 nm和100 nm。

对比例5

本实施例以对比例2制备的电子传输层薄膜制备OLED,OLED器件结构如图6所示。OLED器件包括依次设置的阳极、空穴传输层、发光层、电子传输层、电子注入层和阴极。

制备步骤如下:

(1)将PVK、mCP和Ir(ppy)

(2)首先将ITO基底依次置于乙醇、丙酮和去离子水中超声15 min,氮气吹干后转移到真空烘箱中120

(3)使用真空蒸镀法制备电子传输层2,4,6-三[3-(二苯基膦基)苯基]-1,3,5-三嗪(PO-T2T)、电子注入层氟化锂(LiF)和阴极铝(Al),厚度分别为45 nm、0.5 nm和100 nm。

实施例8

本实施例以实施例7制备的电子传输层薄膜制备OLED,OLED器件结构如图6所示。OLED器件包括依次设置的阳极、空穴传输层、发光层、电子传输层、电子注入层和阴极。

制备步骤如下:

(1)将PVK、mCP和Ir(ppy)

(2)首先将ITO基底依次置于乙醇、丙酮和去离子水中超声15 min,氮气吹干后转移到真空烘箱中120

(3)使用真空蒸镀法制备电子传输层2,4,6-三[3-(二苯基膦基)苯基]-1,3,5-三嗪(PO-T2T)、电子注入层氟化锂(LiF)和阴极铝(Al),厚度分别为45 nm、0.5 nm和100 nm。

对比例6

本实施例以对比例3制备的电子传输层薄膜制备OLED,OLED器件结构如图6所示。OLED器件包括依次设置的阳极、空穴传输层、发光层、电子传输层、电子注入层和阴极。

制备步骤如下:

(1)将PVK、mCP和Ir(ppy)

(2)首先将ITO基底依次置于乙醇、丙酮和去离子水中超声15 min,氮气吹干后转移到真空烘箱中120

(3)使用真空蒸镀法制备电子传输层2,4,6-三[3-(二苯基膦基)苯基]-1,3,5-三嗪(PO-T2T)、电子注入层氟化锂(LiF)和阴极铝(Al),厚度分别为45 nm、0.5 nm和100 nm。

对对比例4~6和实施例8制作的OLED器件使用Keithley 2400和PR655光电性能测试系统进行性能测试,所有测试均在室温环境下进行。测量结果如图5所示。

由图5的数据可以看出,对比例4~6得到的器件的最大电流效率较低,分别为12.69、13.28和17.99 cd/A。这主要因为在该条件下打印薄膜的均匀性较差。而实施例8得到的器件最大电流效率达到29.58 cd/A,接近对比例4~6器件电流效率的两倍,这表明通过使用该有机发光材料墨水可以打印出较好的有机发光薄膜,并有效提高器件性能。

本发明所描述的具体实施例仅仅是对本发明的精神作举例说明。本发明所属技术

领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。