一种微泵及其制作方法

文献发布时间:2024-01-17 01:27:33

技术领域

本发明属于微流控和微制造技术领域,具体涉及一种微泵及其制作方法。

背景技术

微流控系统具有结构微型化、样本微量化、流体操控精细化的特点,是生物、化学、医疗等领域研究的理想平台。微流体驱动装置是微流控系统的核心模块,能够驱动流体将其从储存位置输送到目标位置。片上微泵,作为一种微流体驱动装置,具有体积微小、结构简单、制造方便、能灵活与微流控系统集成的优势,在流体输送、细胞培养、微粒操控等领域应用广泛。

目前的片上微泵功能组件多、芯片层数多、组成材料种类多。一方面,微泵由多个功能组件构成,如驱动器、执行器等,各组件与芯片多通过拼接、胶水粘接等方式连接。繁杂的组件与复杂的组装方式增加了微泵的加工成本、组装难度,降低了微泵的耐用性。另一方面,微泵的主体—微流控芯片部分由多层结构拼接组成,如上盖板、驱动膜、中层板、衬底等,多层结构使微泵容易出现气密性差的问题,并且也增加了组装难度,降低了微泵的耐用性。同时,微泵各部件由各类不同材料组成,如金属、陶瓷、玻璃、PMMA(聚甲基丙烯酸甲酯)等,这阻碍了微泵与其他芯片的集成。目前微流控芯片主要采用PDMS(聚二甲基硅氧烷)组成,不同的PDMS芯片间易于集成,而PDMS材料难与其他材料集成。

因此,亟需提出一种组件少、结构简单、在材料上易与其他微流控芯片集成的片上微泵。

发明内容

本发明的主要目的在于改善现有技术的缺陷,提出一种微泵及其制作方法,解决现有微泵结构复杂、制作繁琐、耐用性差、气密性差、难以与其他芯片集成等问题。

为实现以上目的,本发明采用以下技术方案:

一种微泵,由泵体和外围电源系统组成。所述的泵体由泵体上盖与泵体下盖组成。

所述的泵体上盖是表面全部被PDMS材料覆盖的一体化组件,包括芯片封装层、弹性膜、弹性膜驱动塞、驱动塞运动腔和磁场发生线圈;其中,芯片封装层的中心设有竖向的圆柱形通孔作为驱动塞运动腔,弹性膜覆盖在通孔下表面,弹性膜下表面与芯片封装层的下表面平齐,二者之间无缝隙,泵体上盖下表面是一体化平面;磁场发生线圈由中心带通孔的圆柱形铁芯与线圈组成,线圈缠绕在圆柱形铁芯上,磁场发生线圈整体内嵌入芯片封装层中,且圆柱形铁芯的通孔与驱动塞运动腔重合;弹性膜驱动塞为圆柱体结构,位于驱动塞运动腔内,置于弹性膜的上表面,弹性膜与弹性膜驱动塞之间通过PDMS材料之间的离子键固定为一体;芯片封装层上对称设有两个竖向的微流孔,位于中心的圆柱形通孔两侧,微流孔的顶端连接导流管,分别用于液体的进入和导出。

所述的外围电源系统与磁场发生线圈的线圈连接,对磁场发生线圈供电产生变化的磁场。

所述的泵体下盖是带有内凹微通道结构的全PDMS一体化模块,其中内凹微通道结构包括微腔室、进液腔、出液腔、入口通道和出口通道;微腔室、进液腔和出液腔为顶部开口结构;泵体下盖和泵体上盖合为一体时,泵体下盖的上表面和泵体上盖的下表面通过PDMS材料之间的离子键固定为一体,微腔室顶部开口与弹性膜的下表面相对应,形成一个完整的腔室,进液腔和出液腔分别与两个微流孔的底端相对应并连通;进液腔和出液腔与微腔室之间分别通过入口通道和出口通道实现连通。

所述的弹性膜和芯片封装层的材质为PDMS材料。

所述的弹性膜驱动塞,其内部为钕铁硼永磁体,外表面全部被PDMS材料包裹。

一种微泵的制作方法,具体步骤如下:

步骤1、泵体上盖的弹性膜与芯片封装层的一体化。通过加工模具与辅件配合,在PDMS溶液固化过程中,将弹性膜与芯片封装层固化为一体;

步骤2、磁场发生线圈的内嵌。通过加工模具与辅件配合,在PDMS溶液固化过程中,将磁场发生线圈内嵌入芯片封装层;

步骤3、弹性膜驱动塞的制备。通过加工模具与辅件配合,在PDMS溶液固化过程中,实现钕铁硼永磁体表面的PDMS包裹,再将弹性膜驱动活塞置于弹性膜的上表面。

步骤4、微流孔的加工。在芯片封装层上对称加工两个微流孔。

步骤5、泵体下盖的内凹微通道结构的加工。通过加工模具与辅件配合,经过PDMS溶液固化,形成带有内凹微通道结构的全PDMS一体化模块。

步骤6、泵体上盖与泵体下盖键合组装。通过键合机键合,然后将导流管插入泵体上盖中的微流孔,完成组装。

进一步的,步骤1的具体方法如下:

将弹性膜贴在玻璃片上,接着使用带有塑性的锡纸胶布粘贴在玻璃片的边缘,形成玻璃片的侧壁,之后利用钕铁硼永磁体与T型抛光钢制模具间的磁力将玻璃片与弹性膜夹在两者之间,并置于芯片封装层模具的驱动塞运动腔对应位置处,且弹性膜与底面齐平;将PDMS溶液倒入模具一半的高度,并除气泡后放入干燥箱固化,取出后静置,即得到一体化的弹性膜与芯片封装层。

进一步的,步骤2的具体方法如下:

将带通孔的圆柱形铁芯与线圈放置在一体化的弹性膜与芯片封装层的上表面,圆心与驱动塞运动腔圆心重合;将T型抛光钢制模具插入圆柱形铁芯的通孔和驱动塞运动腔内,直至芯片封装层的底部,钕铁硼永磁体置于弹性膜的下方,利用钕铁硼永磁体与T型抛光钢制模具间的磁力进行固定;将PDMS溶液继续倒入模具直至完全淹没磁场发生线圈,并再次除气泡后放入干燥箱固化,取出后静置,分离模具,即实现磁场发生线圈的内嵌。

进一步的,步骤3的具体方法如下:

首先组装模具,将抛光钢片作为基板,使用锡纸胶布制作基板的侧壁;然后将PDMS溶液倒入,除气泡后干燥,接着将一个或多个钕铁硼永磁体放置在固化后的PDMS表面,再倒入PDMS溶液;最后经过除气泡、干燥、降温后,分离、切割得到由PDMS包裹的弹性膜驱动塞。

本发明提供的微泵结构简单、高度一体化,便于与其他微流控芯片集成。一方面,微泵主要包括上盖、下盖两部分组件,组件少、组装简单。另一方面,微泵弹性膜与芯片一体化,上下盖板通过键合固定,气密性好、稳定耐用。同时,微泵由全PDMS材料覆盖,容易与其他芯片集成。

与现有技术相比,本发明具有如下优点:

1.本发明提出的微泵加工成本更低。首先,本发明提出的微泵以PDMS材料为主,加工材料与零件都廉价且容易获得;同时,本发明提出的微泵结构简单,仅由泵体上盖、泵体下盖两部分一体化组件构成;并且,微泵加工的工艺简单,微泵两部分组件通过键合组装,无需螺栓固定、无需胶水粘接。因此,仅需廉价的材料经简单的工艺就可以完成微泵的加工、组装。

2.本发明提出的微泵耐用性更好。本发明提出的微泵仅包括泵体上盖、泵体下盖两部分一体化组件经键合组装,两部分组件内部在PDMS固化过程中一体成形,高度一体化的结构有效避免了使用中容易出现的组件间缝隙增大、螺栓滑脱、拼接松脱等问题。

3.本发明提出的微泵气密性更好。本发明将微腔室与弹性膜通过键合固定,相比已有的“三明治”式多层组装结构,弹性膜对微腔室的覆盖更紧密,不会出现气隙,因此具备更好的气密性。

4.本发明提出的微泵更便于与其他微流控芯片集成。本发明提出的微泵表面全由PDMS材料覆盖,而其他各类微流控芯片也多由PDMS材料构成。通过将本发明提出的微通道结构与其他芯片的微通道设计在一个芯片上,就可以实现微泵与其他芯片的片上一体化集成。因此,相比与玻璃、金属、PMMA等材料构成的微泵,本发明提出的微泵更容易与其他芯片集成。

附图说明

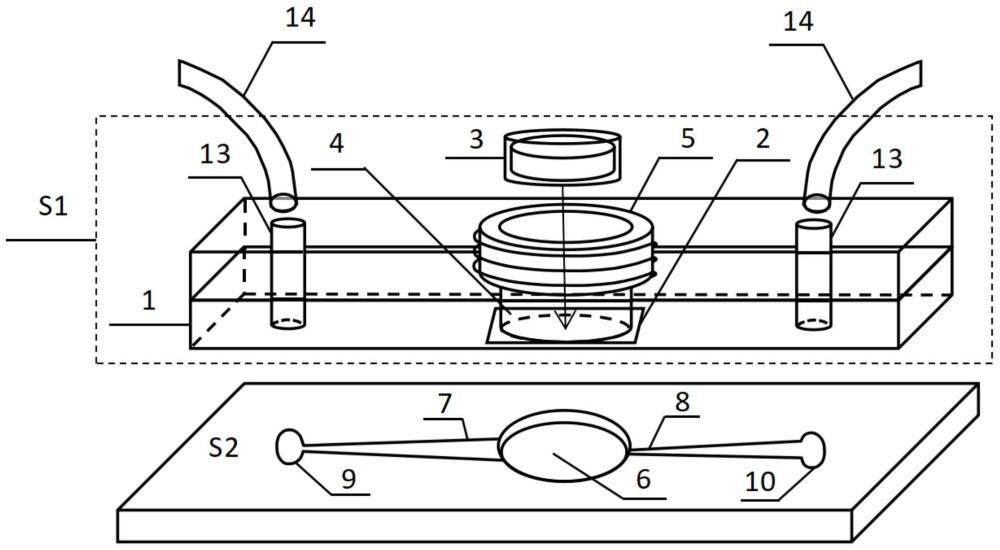

图1是微泵的完整结构示意图。

图2是弹性膜与芯片封装层的一体化制作示意图。

图3是磁场发生线圈的内嵌制作示意图。

图4是弹性膜驱动塞的制作示意图。

图5是泵体下盖结构示意图。

图中:S1泵体上盖;S2泵体下盖;1芯片封装层;2弹性膜;3弹性膜驱动塞;4驱动塞运动腔;5磁场发生线圈;6微腔室;7入口通道;8出口通道;9进液腔;10出液腔;11T型抛光钢制模具;12钕铁硼永磁体;13微流孔;14导流管。

具体实施方式

以下结合附图和技术方案,进一步说明本发明的具体实施方式。

如图1所示,本发明的一种微泵,包括泵体和外围电源系统,泵体包括泵体上盖S1和泵体下盖S2,外围电源系统用于产生高频交流电信号。泵体上盖S1是全PDMS材料覆盖的一体化组件,可以实现微泵的驱动信号接收、驱动命令执行和流体驱动功能。所述泵体上盖S1包括芯片封装层1、弹性膜2、弹性膜驱动塞3、驱动塞运动腔4和磁场发生线圈5等内部结构,泵体上盖S1上还设置两个竖向的微流孔13,并与导流管14连接,用于流体的进入和排出。其中,弹性膜2与芯片封装层1在PDMS固化过程中结合为一个整体,二者之间无缝隙,泵体上盖下表面是一体化平面;磁场发生线圈5、弹性膜2与芯片封装层1在PDMS固化过程中结合为一个整体;弹性膜驱动塞3是表面全PDMS材料的圆柱体,其下表面与弹性膜表面之间通过PDMS材料之间的离子键固定。所述泵体下盖S2是带有内凹微通道结构的全PDMS一体化模块,其中内凹微通道结构包括微腔室6、入口通道7、出口通道8以及进液腔9和出液腔10,进液腔9和出液腔10分别与两个微流孔13的底部连通。弹性膜2位于微腔室6上方,形成完整的腔室。

本发明的微泵的工作过程如下:

外围电源系统对磁场发生线圈5供电产生变化的磁场,利用变化磁场与弹性膜驱动塞3之间的相互作用,使弹性膜驱动塞3带动其底部固定的弹性膜2往复振荡。供应模式下弹性膜2向上振荡导致微腔室6内体积增加,进而导致微腔室6内压力降低,这种压降导致流体从入口端的微流孔13进入进液腔9,然后通过入口通道7流向微腔室6。泵送模式下弹性膜2向相反方向弯曲,导致微腔室6内体积减小进而使微腔室6内压力增加,因此导致流体从微腔室6通过出口通道8流出至出液腔10,再从出口端的微流孔13流出。

本实施例的微泵的制作流程包括以下环节:

(1)首先制作泵体上盖S1,步骤如下:

步骤1.1:PDMS溶液的制备。将PDMS液体与固化剂按照质量比10:1的比例混合、搅拌均匀,在真空条件下静置30min除去溶液中的气泡,即得到混合均匀的PDMS溶液;

步骤1.2:弹性膜2与芯片封装层1的一体化。裁剪边长为14mm、厚度为0.1mm的PDMS膜作为弹性膜2,然后将弹性膜2贴在玻璃片上,接着使用带有塑性的锡纸胶布粘贴在玻璃片的边缘,形成玻璃片的侧壁,之后利用钕铁硼永磁体12与T型抛光钢制模具11间的磁力将玻璃片与弹性膜2夹在两者之间,并置于芯片封装层1模具的驱动塞运动腔4对应位置处,且弹性膜2与底面齐平。如图2所示,将混合完成的PDMS溶液倒入模具一半的高度,即h1,并再次除气泡后放入干燥箱固化,取出后静置,即得到一体化的弹性膜与芯片封装层。

步骤1.3:磁场发生线圈5的内嵌。将带通孔的圆柱形铁芯与线圈放置在步骤1.2得到的一体化的弹性膜与芯片封装层的上表面,圆心与驱动塞运动腔4圆心重合。将T型抛光钢制模具11插入圆柱形铁芯的通孔和驱动塞运动腔4内,直至芯片封装层1的底部,钕铁硼永磁体12置于弹性膜2的下方,利用钕铁硼永磁体12与T型抛光钢制模具11间的磁力进行固定。如图3所示,将混合完成的PDMS溶液继续倒入模具直至完全淹没磁场发生线圈,并再次除气泡后放入干燥箱固化,取出后静置,分离模具,即实现磁场发生线圈5的内嵌。

步骤1.4:弹性膜驱动塞3的制备。首先组装模具,将抛光钢片作为基板,使用前述锡纸胶布制作基板的侧壁。然后将混合完成的PDMS溶液倒入,除气泡后干燥30min,接着将一个或多个钕铁硼永磁体12(高度1mm,半径2mm)放置在固化后的PDMS表面。此时,由于钕铁硼永磁体12与钢基板之间的磁场力,钕铁硼永磁体12被磁力固定在放置的位置,钕铁硼永磁体12与固化的PDMS表面无缝隙,此时再倒入PDMS溶液,如图4所示。最后经过除气泡、干燥、降温后,分离、切割可得由PDMS包裹的弹性膜驱动塞3,实现固体PDMS对钕铁硼永磁体12的包裹。将弹性膜驱动塞3的下表面与弹性膜2上表面之间通过PDMS材料之间的离子键固定起来。

步骤1.5:微流孔13的加工。在泵体上盖S1的驱动塞运动腔4两侧标记好位置,使两方位置到驱动塞运动腔4的距离相同,将小型注射器在标记好的位置快速推进直至穿透泵体上盖S1的底部,即在驱动塞运动腔4两侧得到用来插入导流管14的微流孔13。

(2)制作泵体下盖S2,步骤如下:

步骤2.1:内凹微通道模具的加工。使用软件(CAD2017)绘制微通道结构的二维平面图。接着,使用软光刻技术在单面抛光的金属铬板表面加工凸起的PDMS通道结构,凸起高度200μm,即得到内凹微通道结构的模具。

步骤2.2:带有内凹微通道结构的PDMS体的制备,即泵体下盖S2。将模具放入玻璃皿中,然后倒入混合完成的PDMS溶液,再次真空静置20min除去气泡后,放入干燥箱,在75℃下烘烤60min使PDMS溶液固化,之后将玻璃皿从干燥箱中取出,在室温下放置20min后将固化的PDMS与模具分离,便得到带有内凹微通道结构的全PDMS一体化模块,即泵体下盖S2,如图5所示。

(3)将所有组件组装起来,步骤如下:

步骤3.1:键合泵体上盖S1与泵体下盖S2。将泵体上盖S1与泵体下盖S2两部分放入键合机,将需要固定在一起的面向上放置,处理完成后,立刻将两部分的表面对接在一起,确定无空隙后放入烘干箱烘干40min,即键合完毕。

步骤3.2:组装外围组件。将导流管14插入泵体上盖S1中的微流孔13,即完成组装,完整结构如图1所示。