一种大型超厚艺术玻璃板材的成型工艺及装置

文献发布时间:2024-01-17 01:27:33

技术领域

本发明属于玻璃板材制造技术领域,具体地说是一种大型超厚艺术玻璃板材的成型工艺及装置。

背景技术

随着建筑业的不断发展和需求,建筑内外墙使用艺术肌理玻璃墙面的也越来越多,艺术肌理玻璃墙面的透光性好,配合墙体内外的灯光效果,不仅能大大增加整个墙面的独特艺术魅力、而且可通过灯光效果的配合让墙面美轮美奂。

现目前做玻璃大板工艺可以有三种途径,1,脱蜡铸造工艺;2,浮法工艺;3,压延工艺;脱蜡铸造是玻璃加工成形方法之一,其主要过程是将玻璃加热到高温使其具有流动性,流入预先制好的模壳内成形,由于模壳是经由加热后脱除蜡模而制得,故称脱蜡铸造;浮法工艺原理是将玻璃液从池窑不断流入,并浮在金属液面上,使玻璃成型,它的优点是能降低玻璃因机械振动而不均匀或有气泡产生的情况发生,并且只要持续地往液体表面增添玻璃液能生产出无限长的玻璃;压延工艺是采用压延方法制造的一种相对比较薄的玻璃。

然而,如上三种工艺都有各种缺陷,1、脱蜡铸造工艺成本和耗时相当高,无法实施量产;2、浮法工艺只能做最后19MM的平板玻璃;3、滚轮压延工艺一般产品宽度不能超过600MM,产品厚度不超过25MM,且产品肌理面相对模糊不清,不能实现精品定制。

为此,本领域技术人员提出了一种大型超厚艺术玻璃板材的成型工艺及装置来解决背景技术提出的问题

发明内容

为了解决上述技术问题,本发明提供一种大型超厚艺术玻璃板材的成型工艺及装置,以解决现有技术中的问题。

一种大型超厚艺术玻璃板材的成型装置,包括支撑单元、加工单元、移动单元和成型单元,其中,支撑单元,包括底板,所述底板顶部对称设置有电动滑轨,所述底板顶部两侧分别设置有第一支撑部和第二支撑部;

加工单元,包括用于对玻璃原料进行烧制容纳的玻璃池炉,所述玻璃池炉底部设置有加热通道,所述加热通道一侧设置有出料口;

移动单元,包括位于所述电动滑轨一侧设置的移动车,所述移动车内设置有成型模具,所述移动车与所述电动滑轨滑动连接;

成型单元,若选择自然成型,则不需要多处理;若滚压成型,则需要在模具上备置一根耐高温滚轮,在模具料液的上表面来回滚动,从而亚平上表面;若选择压铸工艺,则包括位于所述第二支撑部上设置的电动滑杆,所述电动滑杆与所述第二支撑部滑动连接。

优选的,所述第一支撑部顶部设置有支撑块,所述支撑块顶部固定连接有多个支撑腿,多个所述支撑腿一端与所述玻璃池炉底部固定连接。

优选的,所述加工单元还包括位于所述支撑块一侧设置的导流板,所述导流板一端与所述支撑块顶部固定连接,所述导流板顶部设置有出料阀,所述出料阀一端与所述出料口紧密贴合。

优选的,所述移动车内设置有模具,所述模具内嵌设有加温系统且所述加温系统温度可控。

优选的,所述电动滑杆上竖直贯穿设置有连接杆,所述连接杆与所述电动滑杆固定连接,所述连接杆底部固定连接有压板。

优选的,所述加热通道内温度可控,所述出料口形状可调。

一种大型超厚艺术玻璃板材的成型工艺,包括如下步骤:S1、添加、在玻璃池炉内添加玻璃原料;S2、融化、通过对池炉和加热通道内的温度进行设置,使得玻璃原料融化形成料液;S3、流出、通过对池炉和加热通道内的温度控制,通过对出料口的造型调整,使得出料口流出的料液温度可控,造型可控,从而控制料液流出的造型、流速、流量和料液的成型时间;S4、收集、料液从出料口流出到移动车内的模具上,模具在收集料液的过程中,一边控制接受到的料液温度,一边移动车带动模具在电动滑轨上进行移动;S5、成型、模具对料液收集完毕,可根据客户及工艺需求,实现自然冷却成型,滚轮压制成型,模压成型,而模压成型是移动车沿着电动滑轨滑动至压板底部,通过控制电动滑杆在第二支撑部上移动,使得电动滑杆带动压板对模具内的料液进行压铸成型。

与现有技术相比,本发明具有如下有益效果:

1、本发明通过本发明通过采取一种移动式接料方式实现玻璃粘稠液体在模具内均匀投料,从而大量缩短料液流淌到位时所需的成型时间,从而进一步保证玻璃料液在接受成型工艺前后温度相对均匀,不会出现玻璃料因膨胀系数低料性短而造成的料液造型挤压不到位、爆裂崩边、叠层纹、不溶合等不良现象。

2、本发明通过模具内设置的控温系统,使得模具内的温度可控,从而保证模具内的玻璃溶液成型的时间可控,进而减小落入模具内的玻璃溶液因时间差而造成温度差的差值。

附图说明

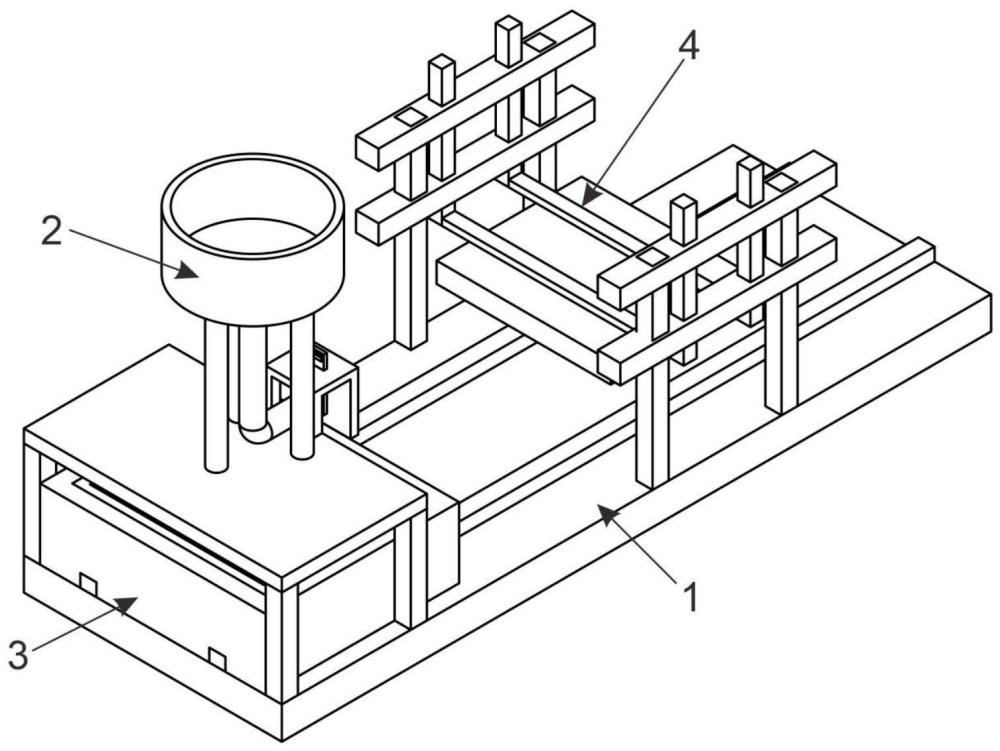

图1为本发明的整体结构示意图;

图2为本发明的支撑单元结构示意图;

图3为本发明的加工单元结构示意图;

图4为本发明的移动单元结构示意图;

图5为本发明的压铸单元结构示意图;

图6为本发明的成型工艺流程图。

图中:1、支撑单元;11、底板;12、电动滑轨;13、第一支撑部;14、第二支撑部;15、支撑块;16、支撑腿;2、加工单元;21、玻璃池炉;22、加热通道;23、出料口;24、导流板;25、出料阀;3、移动单元;31、移动车;32、模具;4、成型单元;41、电动滑杆;42、连接杆;43、压板。

具体实施方式

下面结合附图和实施例对本发明的实施方式作进一步详细描述。以下实施例用于说明本发明,但不能用来限制本发明的范围。

如图1至图6所示:

实施例一:本发明提供一种大型超厚艺术玻璃板材的成型工艺及装置,包括,对物体进行支撑的支撑单元1,包括用于安装电动滑轨12的底板11,所述底板11顶部对称设置有便于移动车31进行移动的电动滑轨12,所述底板11顶部两侧分别设置有用于对支撑块15进行支撑的第一支撑部13和便于电动滑杆41进行移动的第二支撑部14;

对玻璃原料进行加工的加工单元2,包括用于对玻璃原料进行烧制容纳的玻璃池炉21,所述玻璃池炉21底部设置有用于对玻璃原料进行加热的加热通道22,所述加热通道22一侧设置有便于玻璃原料流出的出料口23;

带动玻璃原料进行移动的移动单元3,包括位于所述电动滑轨12一侧设置的用于带动玻璃原料进行移动的移动车31,所述移动车(31)内设置有成型模具(32),所述移动车31与所述电动滑轨12滑动连接;

对玻璃原料进行压铸的成型单元4,包括位于所述第二支撑部14上设置的用于带动压板43进行移动的电动滑杆41,所述电动滑杆41与所述第二支撑部14滑动连接。

进一步的,所述第一支撑部13顶部设置有用于对支撑腿16进行支撑的支撑块15,所述支撑块15顶部固定连接有多个用于对玻璃池炉21进行支撑的支撑腿16,多个所述支撑腿16一端与所述玻璃池炉21底部固定连接。

进一步的,所述对玻璃原料进行加工的加工单元2还包括位于所述支撑块15一侧设置的用于对玻璃溶液进行导流的导流板24,所述导流板24一端与所述支撑块15顶部固定连接,所述导流板24顶部设置有用于控制出料口23大小的出料阀25,所述出料阀25一端与所述出料口23紧密贴合。

进一步的,所述移动车31内设置有用于对玻璃溶液进行定型的模具32,所述模具32外壁内嵌设有控温系统。

进一步的,所述电动滑杆41上竖直贯穿设置有用于对压板43进行固定的连接杆42,所述连接杆42与所述电动滑杆41固定连接,所述连接杆42底部固定连接有用于对玻璃溶液进行压铸的压板43。

进一步的所述加热通道22内温度可控,所述出料口23形状可调。

由上可知,当需要制作玻璃时,先将玻璃原料倒入玻璃池炉21内,玻璃池炉21对玻璃原料进行融化,打开加热通道22,玻璃池炉21内的玻璃原料落入加热通道22内,经过加热通道22的加热,保证玻璃溶液的温度。

进一步的,设置出料口23的温度,使得加热通道22内的玻璃溶液的温度达到指定值时,玻璃溶液方可流出,从而通过玻璃溶液的融化程度控制玻璃溶液从出料口23流出的流量、流速和玻璃溶液的成型时间,同时,出料口23的形状可根据需求进行更换,进而根据需求的造型相匹配。

进一步的,玻璃溶液通过出料口23流入移动车31内的模具32内,启动电动滑轨12,使得移动车31带动模具32在电动滑轨12上慢慢移动,从而使得,玻璃溶液一边向模具32内流入,一边在模具32内铺平,相较于现有的让玻璃溶液在模具32内自然流平的方式保证了玻璃溶液在成型前后不会出现玻璃料因膨胀系数低料性短而造成的料液造型挤压不到位、爆裂崩边、叠层纹、不溶合等不良现象。

进一步的,通过模具32内设置的加温系统,使得模具32内的温度可控,从而保证模具32内的玻璃溶液成型的时间可控,进而减小落入模具32内的玻璃溶液时间差照成的温度差的变化。

进一步的,当模具32内的玻璃溶液定型后,通过电动滑轨12带动移动车31滑动到第二支撑部14底部,通过启动电动滑杆41带动连接杆42上的压板43向下移动,从而使得压板43对模具32内的玻璃溶液进行压铸成型。

实施例二:本实施例与上一个实施例基本相同,区别在于,压板43向下对模具32内的玻璃溶液压铸成型方式等同可替换为滚轮压铸成型,同时,也可根据玻璃溶液在模具32内成型的标准进行检测,达到标准的,无需进行压铸。

实施例三:本实施例与上一个实施例基本相同,区别在于,一种大型超厚艺术玻璃板材的成型工艺,包括以下步骤:

S1、添加、在玻璃池炉21内添加玻璃原料;

S2、融化、通过对玻璃池炉21和加热通道22内的温度进行设置,使得玻璃原料融化形成料液;

S3、流出、通过对玻璃池炉21和加热通道22内的温度进行设置控制,通过出料口23造型的调节变动,使得出料口23流出的料液温度和造型可控,从而控制料液流出的造型、流速、流量和料液的成型时间;

S4、收集、打开出料阀25,料液从出料口23流出到移动车31内的模具32上,模具32在收集料液的过程中,一边给收集到的料液控温,一边移动车31带动模具32在电动滑轨12上进行移动;

S5、压铸、模具32对料液收集完毕,可根据客户及工艺需求,实现自然冷却成型,滚轮压制成型,模压成型,而模压成型是移动车31沿着电动滑轨12滑动至压板43底部,通过控制电动滑杆41在第二支撑部14上移动,使得电动滑杆41带动压板43对模具32内的料液进行压铸成型。

本发明的实施例是为了示例和描述起见而给出的,尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。