用于减少来自内燃机的NH3和NOX排放的催化装置

文献发布时间:2024-01-17 01:27:33

描述

本发明涉及用于减少来自内燃机特别是贫燃发动机如柴油发动机的NH

现代内燃机需要使用催化后处理系统以减少有害排放并遵守新的立法标准。

除了一氧化碳CO、烃HC和氮氧化物NO

虽然带有和不带有催化活性涂层的柴油微粒过滤器都适于去除颗粒排放物,但一氧化碳和碳氢化合物通过在合适的氧化催化剂上氧化而变得无害。在文献中广泛描述了氧化催化剂。例如,它们是流通式基材,其承载贵金属,如铂和钯,作为大面积、多孔、高熔点氧化物(如氧化铝)上必不可少的催化活性组分。

氮氧化物可以在存在氧气的情况下在SCR催化剂上通过氨转化为氮气和水。SCR催化剂也在文献中广泛描述。它们通常是所谓的混合氧化物催化剂,特别是含有钒、钛和钨,或者是所谓的沸石催化剂,它们含有金属交换的沸石,特别是小孔的沸石。SCR催化活性材料可以载于流通式基材或壁流式过滤器上。

用作还原剂的氨可以通过将氨前体化合物进料到废气中而得到,该废气被热解和水解以形成氨。此类前体的示例是氨基甲酸铵、甲酸铵,并且优选尿素。另选地,氨可以通过废气内的催化反应形成。

为了提高SCR催化剂处氮氧化物的转化率,可能需要以比所需量高约10%至20%的量(即,超过化学计量的量)加入氨。这继而导致废气中未反应的氨,鉴于其毒性作用,这是不希望的。氨排放物在废气立法中越来越受到限制。

为了避免氨排放物,已经开发了所谓的氨泄漏催化剂(ASC)。这些催化剂通常包含用于在尽可能低的温度下氧化氨的氧化催化剂。这种氧化催化剂包含至少一种贵金属,优选地铂族金属(PGM),如钯,特别是铂。然而,包含贵金属的氧化催化剂不仅将氨氧化成氮气(N

4 NH

6 NH

4 NH

4 NH

通过将氧化催化剂与SCR催化剂结合可以提高氨氧化对氮的选择性。此类结合可以以不同的方式进行,例如两种组分可以混合和/或它们可以各自存在于载体基材上的单独层中。在分层布置的情况下,SCR层通常是上层,并且涂覆在作为下层的氧化层上。ASC催化剂通常涂覆在整体式载体基材上,如流通式基材或壁流式过滤器。

为了实现高的NO

US 2015/151288 A1公开了一种催化剂组合物,该催化剂组合物包含具有CHA骨架,二氧化硅-氧化铝摩尔比(SAR)为至少40且铜-铝原子比为至少1.25的沸石。铜-CHA沸石也可用于促进氨的氧化。因此,可将铜-CHA沸石配制成有利于氨与氧的氧化,特别是在通常在SCR催化剂(例如氨氧化(AMOX)催化剂,诸如氨逃逸催化剂(ASC))下游遇到的氨浓度下。在该实施方案中,可将催化剂作为顶层设置在氧化底层上,其中底层包含铂族金属(PGM)催化剂或非PGM催化剂。底层中的催化剂组分优选地负载在高表面积载体上,例如负载在氧化铝上。在其它实施方案中,SCR催化剂为根据US 2015/181288 A1的铜-CHA,SCR催化剂可设置在壁流式过滤器的上游侧上,并且氨逃逸催化剂设置在所述过滤器的出口侧上。在另一个实施方案中,SCR催化剂设置在流通式基材的上游侧,并且ASC催化剂设置在其下游侧。此外,SCR催化剂和ASC催化剂可设置在彼此相邻且接触的单独的砖上,条件是SCR催化剂砖设置在氨逃逸催化剂砖的上游。

WO 2016/160953 A1公开了一种催化微粒过滤器,该催化微粒过滤器包括至少三个涂层,沿过滤器的多孔壁轴向形成至少两个区域,其中第一涂层是第一SCR催化剂涂层,第二涂层是第二SCR催化剂涂层,并且第三涂层是铂族金属涂层。铂族金属涂层可夹在第一SCR催化剂涂层与第二SCR催化剂涂层之间。另选地,该过滤器可包括至少三个区,其中第一SCR催化剂存在于第一上游区中,第二SCR催化剂存在于中间区中,并且PGM族存在于第三下游区中,其中这些区被布置成彼此相邻。此外,在另一个实施方案中,第一SCR催化剂存在于上游区中,并且第二SCR催化剂和铂族金属催化剂在下游区中混合。第一SCR催化剂和第二SCR催化剂彼此独立地选自沸石,优选地AEI、AFX和CHA。沸石用过渡金属促进,优选地用铜或铁促进。给出了第一SCR催化剂和第二SCR催化剂以及铂族金属催化剂的合适的载体涂料浓度。然而,WO 2016/160953 A1没有提及载体涂料浓度的比例。

WO 2017/037006 A1公开了一体化的SCR和氨氧化催化剂。该催化剂包含:第一载体涂料区,其含有在小孔分子筛上的铜或铁,该第一载体涂料区基本上不含铂族金属;以及第二载体涂料区,其含有在与包括氧化铝、二氧化硅、氧化锆、二氧化钛及耐火金属氧化物的混合物和组合的耐火金属氧化物载体上的铂混合的小孔分子筛上的铜或铁。第一载体涂料区位于第二载体涂料区的上游。在第二区中,铂或铂和铑的混合物各自以3g/ft

WO 2010/062730 A2公开了一种催化剂体系,其包括有效催化NO

AMOX催化剂作为内涂层存在,并且SCR催化剂作为外涂层存在。如果SCR和AMOX催化剂都存在于单个整料基材上,则两种催化剂各自覆盖整个整料长度的至少5%至最多100%,并且外涂层覆盖内涂层的至少一部分。

首先将包含NH

任选地,整料可在其整个长度上涂覆有多层SCR催化剂组合物。在其中SCR功能和NH

如上所提及的,在WO 2016/062730 A2的另选实施方案中,催化剂体系是具有用于SCR功能和NH

WO 2018/183457 A1公开了一种用于处理包含颗粒物质、烃、一氧化碳和氨的废气流的催化制品,该制品可包括:(a)具有限定轴向长度的入口端和出口端的基材;(b)第一催化剂涂层,其包含:1)分布在分子筛上的铂族金属,和2)分布在分子筛上的贱金属;以及(c)第二催化剂涂层,其包含:1)分布在分子筛上的铂族金属,和2)分布在分子筛上的贱金属。铂族金属优选地为铂、钯或它们的组合。分子筛可以是小孔沸石、中孔沸石或大孔沸石。优选地,分子筛是小孔沸石,最优选地,其选自CHA、LEV、AEI、AFX、ERI、LTA、SFW、KFI、DDR和ITE。贱金属优选地为铜、铁或它们的混合物。因此,第一催化剂涂层和第二催化剂涂层均包含氨逃逸催化剂(ASC或AMOX)以及选择性催化还原(SCR)催化剂。一层中的PGM负载量越高,所述层中的ASC活性就越高。另一方面,一层中的PGM负载量越低,ASC反应性的选择性就越多。在ASC层中的选择性越高,N

WO 2018/057844 A1公开了一种氨逃逸催化剂(ASC),其包含第一SCR催化剂、在包含金红石相和基材的载体上的包含钌或钌混合物(诸如铂和钌混合物)的氧化催化剂。SCR催化剂可以是小孔分子筛、中孔分子筛或大孔分子筛,优选地用铜或铁促进,或者SCR催化剂可以是贱金属或贱金属的氧化物,例如钒或氧化钒。基于金红石的载体上的钌与基于铂的氨逃逸催化剂相比将提供优异的N

一直需要下述改进的ASC催化剂,其既显示出用于转化氨的良好活性,又显示出良好的选择性,这意味着根据以上式(1)将尽可能多的氨转化为氮,但不根据式(2)、(3)和(4)转化为N

本发明的目的是提供用于从贫燃燃烧发动机的废气中去除氮氧化物和氨的催化装置,该催化装置显示出氮氧化物到氮气的高转化率以及良好的活性以及将氨转化为氮气的良好选择性。本发明的另一个目的是提供一种用于处理贫燃燃烧发动机的废气的系统,该系统包括根据本发明的催化装置。

提供显示出氮氧化物到氮气的高转化率以及用于将氨转化为氮气的良好活性和良好选择性的用于从贫燃发动机的废气中去除氮氧化物和氨的催化装置的目的通过下述用于从贫燃发动机的废气中去除氮氧化物和氨的催化装置来解决,所述催化装置包括:

(a)上游SCR催化剂,其包含:

(i)载体基材,和

(ii)第一载体涂料,其包含第一SCR催化活性组合物SCR

(b)下游ASC催化剂,其包含:

(i)载体基材,和

(ii)底层,该底层包含第三载体涂料,该第三载体涂料包含氧化催化剂和任选的至少一种第三粘结剂,所述底层直接施加到载体基材,以及

(iii)顶层,该顶层包含第二载体涂料,该第二载体涂料包含第二SCR催化活性组合物SCR

其中

-上游SCR催化剂和下游ASC催化剂存在于单个载体基材上或存在于两个不同的载体基材上,以及

-第一SCR催化活性组合物和第二SCR催化活性组合物彼此相同或不同,并且

-任选地包含的至少一种第一粘结剂、第二粘结剂和第三粘结剂彼此相同或不同,

-第一载体涂料中的第一SCR催化活性组合物的负载量与第二载体涂料中的第二SCR催化活性组合物的负载量的比率

令人惊奇地发现,a)氮氧化物转化成氮气的高转化率以及b)良好的活性以及c)用于将氨转化成氮气的良好选择性的组合取决于第一SCR催化活性组合物的负载量和第二SCR催化活性组合物的负载量的比率

用于从贫燃燃烧发动机的废气中去除氮氧化物的催化装置以及包括所述催化装置的用于处理来自贫燃发动机的废气中的贫燃燃烧发动机的废气的系统及其制造方法在下文中进行解释,其中本发明涵盖下文所指出的所有实施方案,单独地和彼此组合地。

“上游”和“下游”是相对于排气管道中废气的正常流动方向的术语。“位于区域或催化剂2上游的区域或催化剂1”是指区域或催化剂1定位成比区域或催化剂2更靠近废气源,即更靠近马达。流动方向是从废气源到排气管。因此,根据该流动方向,废气在其入口端部处进入每个区域或催化剂,并在其出口端部处离开每个区域或催化剂。

“催化剂载体基材”(也简称为“载体基材”)是催化活性组合物附着于其上并使最终催化剂成型的载体。因此,载体基材是用于催化活性组合物的载体。

“催化活性组合物”是能够将废气的一种或多种组分转化成一种或多种其它组分的物质或物质混合物。此类催化活性组合物的示例是例如能够将挥发性有机化合物和一氧化碳转化成二氧化碳或将氨转化成氮氧化物的氧化催化剂组合物。此类催化剂的另一示例是例如能够将氮氧化物转化成氮气和水的选择性还原催化剂(SCR)组合物。在本发明的上下文中,SCR催化剂是一种包含载体基材和含有SCR催化活性组合物的载体涂料的催化剂。氨逃逸催化剂(ASC)是一种包含载体基材、含有氧化催化剂的载体涂料和含有SCR催化活性组合物的载体涂料的催化剂。

如本发明中所用的“载体涂料”是催化活性组合物和任选地至少一种粘结剂的含水悬浮液。作为适合粘结剂的材料例如是氧化铝、二氧化钛、二氧化硅、二氧化锆或它们的混合物,例如二氧化硅和氧化铝的混合物。在本发明的上下文中,第一载体涂料、第二载体涂料和第三载体涂料中的每一者均可彼此独立地包含或不包含粘结剂。如果第一载体涂料、第二载体涂料和第三载体涂料中的至少两种或所有三种都包含至少一种粘结剂,则这些载体涂料可包含相同或不同的粘结剂。

在一个优选的实施方案中,第一载体涂料、第二载体涂料和第三载体涂料全部都包含至少一种粘结剂。

已经附着到催化剂载体基材上的载体涂料称为“涂层”。也可将两种或更多种载体涂料依次附着到载体基材上。本领域技术人员知道,可以通过“分层”或“分区”将两种或更多种载体涂料附着到单个载体基材上,并且也可以将分层和分区进行组合。在分层的情况下,将载体涂料相继地依次附着到载体基材上。首先附着并因此与载体基材直接接触的载体涂料代表“底层”,最后附着的载体涂料代表“顶层”。在分区的情况下,将第一载体涂料从载体基材的第一正面A朝向另一正面B附着到载体基材上,但并非在载体基材的整个长度上,而是仅附着到正面A与正面B之间的端点。然后,将第二载体涂料附着到载体上,从正面B开始,直到正面B与正面A之间的端点。第一载体涂料和第二载体涂料的端点不必相同:如果它们相同,则两个载体涂料区域彼此相邻。然而,如果两个载体涂料区域的均位于载体基材的正面A与正面B之间的端点不相同,则在第一载体涂料区域与第二载体涂料区域之间可存在间隙,或者它们可重叠。如上所述,如果例如一种载体涂料施用在载体基材的整个长度上,并且另一种载体涂料仅从一个正面施用于两个正面之间的端点,则分层和分区也可以组合。

在本发明的上下文中,“载体涂料负载量”是每体积载体基材的催化活性组合物的质量。

本领域技术人员知道以悬浮液和分散体的形式制备载体涂料。

悬浮液和分散体是包含固体颗粒和溶剂的异质混合物。固体颗粒不溶解,而是悬浮在整个溶剂中,在介质中自由漂浮。如果固体颗粒具有小于或等于1μm的平均粒径,则该混合物被称为分散体;如果平均粒径大于1μm,则该混合物被称为悬浮液。本发明意义上的载体涂料包含溶剂(通常为水)和由一种或多种催化活性组合物的颗粒表示的溶剂颗粒,以及任选的至少一种如上所述的粘结剂的颗粒。这种混合物通常被称为“载体涂料浆料”。将浆料施加到载体基材并随后干燥以形成如上所述的涂层。在本发明的上下文中,术语“载体涂料悬浮液”用于溶剂、一种或多种催化活性组合物的颗粒和任选的至少一种粘结剂的颗粒的混合物,与单个或平均粒度无关。这意味着在根据本发明的“载体涂料悬浮液”中,单个颗粒的尺寸以及一种或多种催化活性固体颗粒的平均粒度可为小于1μm、等于1μm和/或大于1μm。

在本发明的上下文中使用的术语“混合物”是由两种或更多种不同物质构成的材料,该两种或更多种不同物质物理组合,并且其中每种成分保持其自身的化学性质和构成。尽管其成分没有化学变化,但混合物的物理性质(诸如其熔点)可能不同于组分的物理性质。

“催化剂”,也称为“催化制品”或“砖”,包含催化剂载体基材和载体涂料,其中载体涂料包含催化活性组合物和任选的至少一种粘结剂。

如本发明的上下文中所用的“装置”是被设计成服务于特定目的或执行特定功能的一件设备。根据本发明的催化装置用于该目的并具有从贫燃发动机的废气中去除氮氧化物和氨的功能。如本发明中所用的“装置”可由一种或多种催化剂组成,也称为如上定义的“催化制品”或“砖”。

根据本发明的上游SCR催化剂和下游ASC催化剂除其它组分外分别包含第一SCR催化活性组合物SCR

第一SCR催化活性组合物SCR

分子筛是具有均匀尺寸的孔(即具有非常小的孔)的材料。这些孔径在尺寸上类似于小分子,因此大分子不能进入或被吸附,而较小的分子可进入或被吸附。在本发明的上下文中,分子筛可以是沸石或非沸石的。沸石由共角四面体SiO

如本文所用,术语“非沸石分子筛”是指共角四面体框架,其中四面体位点的至少一部分被不是硅或铝的元素占据。如果一部分硅原子但不是所有的硅原子被磷原子取代,则其涉及所谓的“硅铝磷酸盐”或“SAPO”。如果所有的硅原子都被磷取代,则其涉及铝磷酸盐或“AlPO”。

“沸石骨架类型”(也被称为“骨架类型”)表示四面体配位原子的角共享网络。沸石通常根据它们的孔径来分类,该孔径由最大孔口的环尺寸限定。大孔径沸石具有12个四面体原子的最大环尺寸,中等孔径沸石具有10个四面体原子的最大孔径,并且小孔径沸石具有8个四面体原子的最大孔径。熟知的小孔沸石特别地属于AEI、CHA(菱沸石)、ERI(毛沸石)、LEV(插晶菱沸石)、AFX以及KFI骨架。具有大孔径沸石的示例为八面沸石(FAU)骨架类型的沸石和β沸石(BEA)。

“类沸石”包括基于特定沸石结构的材料族中的任一种。因此,特定的“沸石型”包括,例如,基于特定沸石骨架类型的结构的硅铝酸盐、SAPO和AlPO。因此,例如菱沸石(CHA)、硅铝酸盐SSZ-13、Linde R和ZK-14、硅铝磷酸盐SAPO-34和铝磷酸盐MeAPO-47都属于菱沸石骨架类型。本领域技术人员知道哪种硅铝酸盐、硅铝磷酸盐和铝磷酸盐属于同一类沸石。此外,属于相同沸石型的沸石和非沸石分子筛在国际沸石协会(IZA)的数据库中列出。本领域技术人员可以在不脱离权利要求的范围的情况下使用这些知识和IZA数据库。

在本发明的一个优选实施方案中,分子筛是小孔结晶硅铝酸盐沸石。

合适的结晶铝硅酸盐沸石为例如选自以下的沸石骨架类型材料:ACO、AEI、AEN、AFN、AFT、AFX、ANA、APC、APD、ATT、BEA、BIK、CDO、CHA、DDR、DFT、EAB、EDI、EPI、ERI、ESV、ETL、GIS、GOO、IHW、ITE、ITW、LEV、KFI、MER、MON、NSI、OWE、PAU、PHI、RHO、RTH、SAT、SAV、SIV、THO、TSC、UEI、UFI、VNI、YUG、ZON以及含有这些骨架类型中的至少一种的混合物和共生物。在本发明的一个优选实施方案中,第一SCR催化活性组合物SCR

在本发明的更优选的实施方案中,结晶小孔铝硅酸盐沸石具有8个四面体原子的最大孔径,并且选自AEI、AFT、AFX、CHA、DDR、ERI、ESV、ETL、KFI、LEV、UFI以及它们的混合物和共生物。在甚至更优选的实施方案中,沸石选自AEI、CHA、AFX以及含有这些骨架类型中的至少一种的混合物和共生物。在一个特别优选的实施方案中,沸石为AEI。在另一个特别优选的实施方案中,沸石为CHA。

沸石的“共生物”包含至少两种不同的沸石骨架类型或相同骨架类型的两种不同沸石组成。

在“增生”沸石中,一个骨架结构在另一个顶部上生长。因此,“增生物”表示一种“共生物”,并且“共生物”为属。

在本发明中,用作SCR催化剂或用作SCR催化剂组合物的组分的沸石和非沸石分子筛含有过渡金属。过渡金属优选地选自铜、铁以及它们的混合物。

在本发明中用作SCR催化活性组合物的结晶铝硅酸盐沸石具有5至100,优选地10至50的二氧化硅-氧化铝比率。二氧化硅-氧化铝比率SiO

优选地,在本发明中用作SCR催化活性组合物的结晶铝硅酸盐沸石用选自铜、铁或铜和铁的混合物的过渡金属促进。

在一个实施方案中,用铜促进沸石。优选地,铜-铝原子比在0.005至0.555之间,更优选地在0.115至0.445之间,甚至更优选地在0.175至0.415之间。技术人员知道如何调节在合成过程中或经由离子交换引入的铜的量以产生期望的铜-铝比率。技术人员可以在不脱离权利要求书的范围的情况下利用该知识。

在另一个实施方案中,用铁促进沸石。优选地,铁-铝原子比在0.005至0.555之间,更优选地在0.115至0.445之间,甚至更优选地在0.175至0.415之间。技术人员知道如何调节在合成过程中或经由离子交换引入的铁的量以产生期望的铁-铝的比率。技术人员可以在不脱离权利要求书的范围的情况下利用该知识。

在又一个实施方案中,用铜和铁两者促进沸石。优选地,(Cu+Fe):Al原子比在0.005至0.555之间,更优选地在0.115至0.445之间,甚至更优选地在0.175至0.415之间。

根据本发明的上游SCR催化剂包含第一SCR催化活性组合物。所述第一SCR催化活性组合物包含一种或多种分子筛。在其中第一SCR催化活性组合物包含两种或更多种分子筛的实施方案中,分子筛在以下特征中的至少一个方面彼此不同:

-它们具有不同的骨架结构,以及/或者

-它们属于相同的骨架结构,但代表不同的沸石型,以及/或者

-它们属于相同的骨架类型,但第一组合物和第二组合物选自硅铝酸盐和硅铝磷酸盐,或硅铝酸盐和铝磷酸盐,或硅铝磷酸盐和铝磷酸盐,以及/或者

-它们用不同的过渡金属促进,以及/或者

-它们的过渡金属量不同,以及/或者

-硅铝酸盐的SAR值不同。

例如可使用AEI和CHA作为第一SCR催化活性组合物和第二SCR催化活性组合物,其中两种沸石都是硅铝酸盐,具有相同的SAR值并用相同量的铜促进,因为它们在其骨架结构上不同。此外,如果两种CHA硅铝酸盐沸石或两种AEI硅铝酸盐沸石具有不同的SAR值,或者如果它们用不同量的铜促进,则它们也被认为是“不同的”。另外,如果例如一种具有CHA骨架类型的硅铝酸盐是SSZ-13而另一种具有CHA骨架类型的硅铝酸盐是ZK-14,则具有CHA骨架类型的两种硅铝酸盐被认为是“不同的”,即使它们具有相同的SAR值和铜含量,因为它们属于不同的沸石类型。

根据本发明的下游ASC催化剂包含第二SCR催化活性组合物。所述第二SCR催化活性组合物包含一种或多种分子筛。在其中第二SCR催化活性组合物包含两种或更多种分子筛的实施方案中,分子筛在如上文针对第一SCR催化活性组合物给出的特征中的至少一个方面彼此不同。

在本发明的一个实施方案中,第一SCR催化活性组合物和第二SCR催化活性组合物在它们的物理化学性质方面是相同的。第一SCR催化活性组合物和第二SCR催化活性组合物可各自彼此独立地含有一种或多种如上所述的分子筛。这意味着SCR催化剂和ASC催化剂的SCR催化活性组合物仅在它们的载体涂料负载量方面不同,并且第一载体涂料中的第一SCR催化活性组合物的负载量与第二载体涂料中的第二SCR催化活性组合物的负载量的比率

在本发明的另一个实施方案中,第一SCR催化活性组合物和第二SCR催化活性组合物在它们的物理化学性质方面是不同的。第一SCR催化活性组合物和第二SCR催化活性组合物可各自彼此独立地含有一种或多种如上所述的分子筛。在该实施方案中,SCR催化剂的SCR催化活性组合物和ASC催化剂的SCR催化活性组合物在以下特征中的至少一个方面不同:

-至少一种骨架结构仅存在于一种SCR催化活性组合物中,以及/或者

-两种SCR催化活性组合物中的分子筛属于相同的骨架结构,但代表不同的沸石型,以及/或者

-两种SCR催化活性组合物中的分子筛属于相同的骨架类型,但第一组合物和第二组合物选自硅铝酸盐和硅铝磷酸盐,或者硅铝酸盐和铝磷酸盐,或者硅铝磷酸盐和铝磷酸盐,以及/或者

-两种SCR催化活性组合物中的分子筛用不同的过渡金属促进,以及/或者

-它们的过渡金属量不同,以及/或者

-硅铝酸盐的SAR值不同。

在该实施方案中,第一载体涂料中的第一SCR催化活性组合物的负载量与第二载体涂料中的第二SCR催化活性组合物的负载量的比率

包含在第三载体涂料中的氧化催化剂是铂族金属、铂族金属氧化物、两种或更多种铂族金属的混合物、两种或更多种铂族金属氧化物的混合物、或至少一种铂族金属和至少一种铂族金属氧化物的混合物。铂族金属,以下简称为PGM,是钌、铑、钯、锇、铱和铂。在本发明中,PGM选自钌、铑、钯、铱和铂。本领域技术人员知道这些铂族金属氧化物的相应氧化物,并且可在不脱离权利要求的范围的情况下将它们应用于本发明的上下文中。优选地,氧化催化剂是铂族金属,或者两种或更多种铂族金属的混合物。更优选地,氧化催化剂选自铂以及铂和钯或铂和铑的混合物。

第三载体涂料的载体涂料负载量为10g/L至100g/L,优选地20g/L至75g/L。载体涂料内的PGM浓度为0.5g/ft

在本发明的优选实施方案中,第一载体涂料、第二载体涂料和第三载体涂料都包含粘结剂。粘结剂可选自氧化铝、二氧化硅、非沸石二氧化硅-氧化铝、天然存在的粘土、TiO

令人惊奇地发现,第一载体涂料中的第一SCR催化活性组合物的负载量和第二载体涂料中的第二SCR催化活性组合物的负载量的比率

优选地,第一SCR催化活性组合物的载体涂料负载量在100g/L至230g/L之间,优选地为140g/L至200g/L,并且第二SCR催化活性组合物的载体涂料负载量在70g/L至170g/L之间,优选地为90g/L至140g/L,条件是第一载体涂料中的第一SCR催化活性组合物的负载量和第二载体涂料中的第二SCR催化活性组合物的负载量的比率

上游SCR催化剂和下游ASC催化剂存在于单个载体基材上或存在于两个不同的载体基材上。

在一个实施方案中,单个载体基材或两个不同载体基材分别选自所谓的流通式基材或壁流式过滤器。

流通式基材和壁流式过滤器两两者均可由惰性材料(诸如碳化硅、钛酸铝、堇青石或金属)组成。此类载体基材为技术人员所熟知的,并且可在市场上购得。

技术人员已知,在壁流式过滤器的情况下,根据本发明的第一SCR催化活性组合物的平均孔径和平均粒度和/或催化剂的平均粒度可以如下方式彼此调节:使由此获得的涂层位于形成壁流式过滤器的通道的多孔壁上(壁上涂层)。然而,第一SCR催化活性组合物的平均孔径和平均粒度和/或氧化催化剂的平均粒度优选地以如下方式彼此调节:根据本发明的第一SCR催化活性组合物和/或氧化催化剂位于形成壁流式过滤器的通道的多孔壁中。在该优选的实施方案中,孔的内表面被涂覆(壁内涂层)。在这种情况下,根据本发明的第一SCR催化活性组合物和/或氧化催化剂的平均粒度必须足够小,以便能够穿过壁流式过滤器的孔。在涂覆氧化层之后,涂覆包含第二SCR催化活性组分的第二载体涂料作为顶层,并且涂覆到包含氧化催化剂的底层上。如果第二载体涂料的催化活性组合物的粒度足够小,则第二载体涂料将被涂覆在壁中。如果第二载体涂料的催化活性组合物的粒度大于壁流式过滤器的多孔壁的孔,则第二载体涂料将被涂覆在壁上。如果氧化层和包含第二SCR催化活性组分的第二载体涂料作为壁层涂覆到壁流式过滤器上,则它们被涂覆在出口通道的表面上。

在另一个实施方案中,载体基材是波纹状催化的基材整料。基材具有至少50g/l但不超过300g/l的壁密度和至少50%的孔隙率。基材整料是高的硅含量的玻璃纸或E-玻璃纤维纸。该纸具有硅藻土层或二氧化钛层,并且催化剂是根据本发明的沸石。这种波纹状基材整料的优点在于催化沸石层在内燃机的启动和停止过程中不会从整体式基材上剥离。将SCR催化活性材料施用在整体式基材上,该整体式基材具有平面或波纹状板的形式。该基材由E-玻璃纤维片材或由具有高硅含量且具有TiO

在本发明的一个实施方案中,上游SCR催化剂和下游ASC催化剂作为两个相邻区存在于一个单一载体基材上,

(a)其中上游SCR催化剂在载体基材的轴向长度上从上游端部延伸至载体基材的整个长度的40%至80%,并且

(b)其中下游ASC催化剂在载体基材的轴向长度上从下游端部延伸至载体基材的整个长度的40%至80%。

在分区催化剂的该实施方案中,上游SCR催化剂区和下游ASC催化剂区可彼此直接相邻而没有交叠,或者它们可交叠,或者它们之间可存在间隙。在两个区域之间存在间隙的情况下,间隙的长度占载体的总轴向长度的最大20%。在相邻区域的情况下,在SCR催化剂区和ASC催化剂区之间基本上没有交叠也没有间隙,并且两个区域的长度占载体的总轴向长度的100%。在交叠的情况下,ASC催化剂区与SCR催化剂区交叠。这意味着ASC催化剂区的底层与包含粘结剂和第一SCR催化活性组合物SCR

在该实施方案中,其中上游SCR催化剂和下游ASC催化剂作为两个相邻区域存在于一个单一载体基材上,该载体基材选自如上所述的陶瓷、金属和波纹状载体基材。优选地,载体基材是选自流通式基材和壁流式过滤器的陶瓷基材。

在本发明的另一个实施方案中,上游SCR催化剂和下游ASC催化剂存在于彼此紧邻的两个不同载体基材上。

在该实施方案中,其中上游SCR催化剂和下游ASC催化剂存在于两种不同的载体基材上,载体基材选自如上所述的陶瓷、金属和波纹状载体基材。优选地,载体基材是选自流通式基材和壁流式过滤器的陶瓷基材。

提供包括根据本发明的催化装置的用于处理贫燃燃烧发动机的废气的系统的目的通过用于从贫燃燃烧发动机的废气中去除氮氧化物和氨的系统来解决,该系统包括:

(a)用于将氨或氨前体溶液注入废气流中的装置,

(b)紧接在根据a)的用于注入氨或氨前体溶液的装置的下游布置的根据本发明的催化装置。

本领域技术人员知道SCR反应需要氨作为还原剂的存在。氨可以适当的形式供应,例如以液氨的形式或以氨前体的水溶液的形式,并且根据需要经由用于注入氨或氨前体的装置添加到废气流中。合适的氨前体是例如尿素、氨基甲酸铵或甲酸铵。普遍的方法为携带尿素水性溶液并且根据需要经由上游注射器和计量单元将其定量投配到根据本发明的催化剂中。用于注入氨的装置,例如上游注射器和计量单元,是本领域技术人员公知的,并且可在不脱离权利要求的范围的情况下用于本发明中。

因此,本发明还涉及用于净化从贫燃发动机排放的废气的系统,其特征在于包括根据本发明的催化剂(优选地为载体基底上的涂层的形式或作为载体基底的组分),以及尿素水性溶液的注射器,其中该注射器位于本发明的催化剂的上游。

包括根据本发明的催化装置的用于贫燃发动机的废气的处理的系统还可包含用于氧化挥发性有机化合物、一氧化碳和烃的氧化催化剂,所述催化剂直接位于根据上述a)用于将氨或氨前体溶液注入废气系统的装置的上游。

在另一个实施方案中,包括根据本发明的催化装置的用于贫燃燃烧发动机的废气的处理的系统,除了用于氧化挥发性有机化合物、一氧化碳和烃的氧化催化剂之外,还可包含用于去除颗粒物质的过滤器,所述过滤器位于紧接着氧化催化剂的下游和紧接着用于将氨或氨前体溶液注入废气流的装置的上游。

如上文所公开的用于从贫燃发动机的废气中去除氮氧化物和氨的系统还可用于来自贫燃发动机的废气的后处理。

根据本发明的催化装置可通过本领域已知的方法来制造。将SCR催化活性组合物或氧化催化剂和任选的至少一种粘结剂的粉末与水混合。任选地,可将混合物研磨以调节粒度。根据所需的载体涂料负载量来调节各载体涂料中的固体浓度。然后以垂直于催化剂基材的正面A和B的方向将载体涂料施用到催化剂基材上。其可以从上到下施用,优选通过在压力下在从顶面侧到底面侧的方向上施用载体涂料。另选地,可将载体涂料从下至上施用,优选通过在减压下将其从底面侧至顶面侧浸泡。随后,通过将载体涂料吸出(优选地在减压下)或通过在压力下将载体涂料清除来去除过量的载体涂料。最后,将修补基面涂覆的载体基材干燥并在烘箱中煅烧。在应施加多于一个载体涂料的情况下,重复制备相应载体涂料浆料、施加载体涂料浆料、去除过量载体涂料以及干燥和煅烧的步骤。这些工艺是本领域技术人员熟知的,并且它们可以在不脱离权利要求的范围的情况下在本发明的上下文中应用。

附图说明

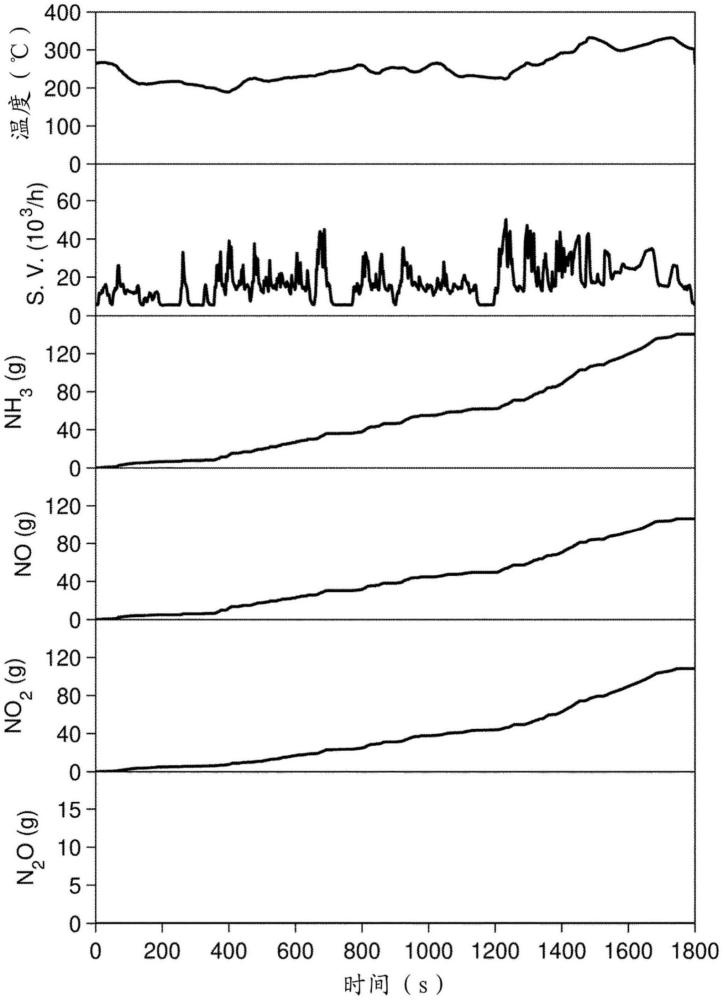

图1示出了根据实施方案1的α值为1.4的情况下的实施例1和比较例1的SCR/ASC催化剂入口处的温度、体积质量流量、NH

图2a示出了根据实施方案1的如在世界协调瞬时循环(WHTC)中测量的实施例1和比较例1的NH

图2b示出了根据实施方案1的如在世界协调瞬时循环(WHTC)中测量的实施例1和比较例1的NO

图3a示出了根据实施方案1的如在世界协调瞬时循环(WHTC)中测量的比较例1和比较例2的NH

图3b示出了根据实施方案1的如在世界协调瞬时循环(WHTC)中测量的比较例1和比较例2的NO

图4示出了根据实施方案2的如在联邦测试程序(FTP)循环中测量的根据实施例1和比较例1的SCR/ASC催化剂入口处的温度、体积质量流量、NH

图5a示出了根据实施方案2的如在联邦测试程序(FTP)循环中测量的实施例1和比较例1的NH

图5b示出了根据实施方案2的如在联邦测试程序(FTP)循环中测量的实施例1和比较例1的NO

图6a示出了根据实施方案3的在250℃至500℃的温度范围内实施例1和比较例1的NH

图6b示出了根据实施方案3的在250℃至500℃的温度范围内实施例1和比较例1的NO逃逸。

图6c示出了根据实施方案3的在250℃至500℃的温度范围内实施例1和比较例1的N

图7a示出了根据实施方案3的在世界协调瞬时循环(WHTC)中测量的实施例2和实施例3的NH

图7b示出了根据实施方案2的在世界协调瞬时循环(WHTC)中测量的实施例2和实施例3的NO

图8a示出了根据实施方案4的如在联邦测试程序(FTP)循环中测量的实施例2和实施例3的NH

图8b示出了根据实施方案4的如在联邦测试程序(FTP)循环中测量的实施例2和实施例3的NO

图9a示出了在FDT测试中实施例2(虚线)和实施例3(实线)的NH

图9b示出了在FDT测试中实施例2(虚线)和实施例3(实线)的NO逃逸。

对根据本发明的催化装置进行制造,其中SCR区位于上游,并且ASC区位于同一载体基材上的下游。载体基材是总长度为8英寸(20.32cm)且直径为10.5英寸(26.67cm)、400cpsi(孔每平方英寸),4密耳的堇青石流通式载体。

SCR部分中的SCR催化剂组合物:194g/L的催化活性材料(Cu-CHA),SAR=13;5,5重量%的Cu,以CuO并且基于沸石的总重量所计算的。SCR区的长度:6英寸(15.24cm)

ASC部分:

氧化催化剂:负载在TiO

SCR催化剂:135g/L的催化活性材料(Cu-CHA),SAR=13;5,5重量%的Cu,以CuO并且基于沸石的总重量所计算的。

ASC区域的长度:2英寸(5.08cm)。

比率SCR

用于SCR区和ASC区中的SCR催化剂的粘结剂是氧化铝。

对催化装置进行制造,其中SCR区位于上游,并且ASC区位于同一载体基材上的下游。载体基材是总长度为8英寸(20.32cm)且直径为10.5英寸(26.67cm)、400cpsi(孔每平方英寸),4密耳的堇青石流通式载体。在SCR和ASC区中SCR催化活性物质的负载量是相同的。

SCR部分中的SCR催化剂组合物:180g/L的催化活性材料(Cu-CHA),SAR=13;5,5重量%的Cu,以CuO并且基于沸石的总重量所计算的。SCR区的长度:6英寸(15.24cm)

ASC部分:

氧化催化剂:负载在TiO

SCR催化剂:180g/L的催化活性材料(Cu-CHA),SAR=13;5,5重量%的Cu,以CuO并且基于沸石的总重量所计算的。

比率SCR

用于SCR区和ASC区中的SCR催化剂的粘结剂是氧化铝。

对催化装置进行制造,其中SCR区位于上游,并且ASC区位于同一载体基材上的下游。载体基材是总长度为8英寸(20.32cm)且直径为10.5英寸(26.67cm)、400cpsi(孔每平方英寸),4密耳的堇青石流通式载体。在SCR区中SCR催化活性物质的负载量低于在ASC区中的负载量。

SCR部分中的SCR催化剂组合物:171g/L的催化活性材料(Cu-CHA),SAR=13;5,5重量%的Cu,以CuO并且基于沸石的总重量所计算的。SCR区的长度:6英寸(15.24cm)

ASC部分:

氧化催化剂:负载在TiO

SCR催化剂:207g/L的催化活性材料(Cu-CHA),SAR=13;5,5重量%的Cu,以CuO并且基于沸石的总重量所计算的。

比率SCR

用于SCR区和ASC区中的SCR催化剂的粘结剂是氧化铝。

在该实施方案中,在世界协调瞬态循环(WHTC)中评价实施例1、比较例1和比较例2的性能。在SCR/ASC催化剂的上游,使用柴油氧化催化剂(DOC)和涂覆的柴油颗粒过滤器(cDPF)。

进行三个连续的WHTC循环,并且呈现出第三个测试的结果。基于进入SCR催化剂的NOx的量来调节进入SCR催化剂的NH

对于α值为1.4的情况,SCR/ASC催化剂入口处的温度、体积质量流量、NH

该实施方案的实施例1和比较例1的NH

表1示出了实施方案1中的实施例1和比较例1的NH

第三热WHTC

图2a示出了NH

图2b示出了NO

表2示出了实施方案1中的比较例1和比较例2的NH

图3a示出了NH

图3b示出了NO

在该实施方案中,在联邦测试程序(FTP)循环期间评价实施例1和比较例1中所示的两种催化剂构造。在SCR/ASC催化剂的上游,使用柴油氧化催化剂(DOC)和涂覆的柴油颗粒过滤器(cDPF)。

进行三个连续的FTP循环,并且呈现出第三个测试的结果。基于进入SCR催化剂的NOx的量来调节进入SCR催化剂的NH

该实施方案的实施例1和比较例1的NH

表3示出了实施方案2中的实施例1和比较例1的NH

图5a示出了NH

图5b示出了NO

在该实施方案中,使750ppm NH

在图6a、图6b和图6c中分别示出了在升温阶段期间跨过实施例1(虚线)和比较例1(实线)的NH

对根据本发明的催化装置进行制造,其中SCR区位于上游,并且ASC区位于同一载体基材上的下游。载体基材是总长度为8英寸(20.32cm)且直径为10.5英寸(26.67cm)、400cpsi(孔每平方英寸),4密耳的堇青石流通式载体。

SCR部分中的SCR催化剂组合物:200g/L的催化活性材料(Cu-CHA),SAR=13;5,5重量%的Cu,以CuO并且基于沸石的总重量所计算的。SCR区的长度:6英寸(15.24cm)

ASC部分:

氧化催化剂:负载在TiO

SCR催化剂:125g/L的催化活性材料(Cu-CHA),SAR=13;5,5重量%的Cu,以CuO并且基于沸石的总重量所计算的。

ASC区域的长度:2英寸(5.08cm)。

比率SCR

用于SCR区和ASC区中的SCR催化剂的粘结剂是氧化铝。

对根据本发明的催化装置进行制造,其中SCR区位于上游,并且ASC区位于同一载体基材上的下游。载体基材是总长度为8英寸(20.32cm)且直径为10.5英寸(26.67cm)、400cpsi(孔每平方英寸),4密耳的堇青石流通式载体。

SCR部分中的SCR催化剂组合物:200g/L的催化活性材料(Cu-CHA),SAR=13;5,5重量%的Cu,以CuO并且基于沸石的总重量所计算的。SCR区的长度:5英寸(12.7cm)

ASC部分:

氧化催化剂:负载在TiO

SCR催化剂:150g/L的催化活性材料(Cu-CHA),SAR=13;5,5重量%的Cu,以CuO并且基于沸石的总重量所计算的。

ASC区域的长度:3英寸(7.62cm)。

比率SCR

用于SCR区和ASC区中的SCR催化剂的粘结剂是氧化铝。

以与实施方案1中所述相同的方式在WHTC循环中评价实施例2和实施例3的性能。

表4示出了实施方案4中的实施例2和实施例3的NH

图7a示出了NH

图7b示出了NO

实施例2和实施例3的NH

以与实施方案2中所述相同的方式在FTP循环中评价实施例2和实施例3的性能。

实施例2和实施例3的NH

表5示出了实施方案4中的实施例1和实施例2的NH

图8a示出了NH

图8b示出了NO

以与实施方案3中所述的相同的方式对实施例2和实施例3进行FDT试验。

图9a示出了实施例2(虚线)和实施例3(实线)的NH

图9b示出了实施例2(虚线)和实施例3(实线)的NO逃逸。与比较例2中ASC的SCR层中的125g/L相比,实施例3的第二载体涂料的150g/L载体涂料负载量允许较低的NO逃逸。