一种塑钢缠绕管及其制作方法

文献发布时间:2024-01-17 01:27:33

技术领域

本发明涉及塑钢缠绕管领域,更具体地说,它涉及一种塑钢缠绕管及其制作方法。

背景技术

塑钢缠绕管是由钢塑复合的异型带材经螺旋缠绕焊接(搭接面上挤出焊接)制成,其内壁光滑平整,规格为DN200-DN3000mm。该种管材具有耐腐蚀、质量轻、安装简便、通流量大、寿命长(50年)等优点,可替代高能耗材质(水泥、铸铁、陶瓷等)制作的管材,属环保型绿色产品。

塑钢缠绕管具备轴向柔性好,敷设时对沟槽底部平整度,坚实度要求较低的特点。但是在实际铺设过程中,有部分管道是需要转弯的,现有的塑钢缠绕管直接转弯铺设,会导致其发生损坏的风险,因此,对于拐弯的塑钢缠绕管,一般采用弯头将两段塑钢缠绕管连接起来使用。如专利号为:CN201020128082.5一种塑钢缠绕管弯头,通过该弯头可以实现拐弯的两端塑钢缠绕管连通。但是这样的弯头是需要定制的,针对不同的转弯角度对应有不同的弯头,无法根据现场的沟槽转弯角度来实时调整,使用非常不便。因此,亟需研发设计一种塑钢缠绕管及其制作方法。

发明内容

本发明要解决的技术问题是针对现有技术的上述不足,本发明的目的一是提供一种塑钢缠绕管,可以根据现场的沟槽转弯角度调节塑钢缠绕管的弯度,使用十分方便。

本发明的目的二是提供一种塑钢缠绕管制作方法,可实现塑钢缠绕管的生产加工。

为了实现上述目的一,本发明提供一种塑钢缠绕管,包括缠绕管本体,还包括多壁式波纹管,所述缠绕管本体的一端端部抵接在多壁式波纹管的一端端部,且所述缠绕管本体与多壁式波纹管之间套设有将二者密封的热缩管,所述的热缩管外围设有将缠绕管本体与多壁式波纹管锁紧的锁紧套,所述的锁紧套位于缠绕管本体与多壁式波纹管衔接处的外围。

进一步地,所述的多壁式波纹管包括内层波纹管和外层波纹管,所述的外层波纹管包裹在内层波纹管的外围,所述的内层波纹管、外层波纹管均包括多个间隔设置的波纹凸起管和波纹凹槽管,相邻的所述波纹凸起管与波纹凹槽管之间通过衔接管连接,且所述外层波纹管对应的每个波纹凸起管与内层波纹管对应的每个波纹凹槽管位置相对应,所述外层波纹管对应的每个波纹凹槽管与内层波纹管对应的每个波纹凸起管相贴合且固定连接;所述外层波纹管对应的每个波纹凸起管与内层波纹管对应的每个波纹凹槽管之间形成有密封腔体,所述的密封腔体内设有第一加强组件,所述内层波纹管对应的每个波纹凸起管内侧均设有第二加强组件。

进一步地,所述的第一加强组件包括支撑环和顶环,所述的支撑环和顶环之间通过多个均匀布置的顶杆连接,所述的支撑环套接在内层波纹管对应的波纹凹槽管外壁,且所述支撑环的内壁与内层波纹管对应的波纹凹槽管外壁相贴合,所述的顶环嵌入至外层波纹管对应的波纹凸起管内。

进一步地,所述的第二加强组件包括内环和外环,所述的内环和外环之间通过多个均匀布置的支撑柱连接,所述的外环嵌入至内层波纹管对应的波纹凸起管内,所述内环的内壁面与内层波纹管对应的波纹凹槽管的内壁面相平齐。

进一步地,所述外层波纹管对应的每个波纹凹槽管与内层波纹管对应的每个波纹凸起管之间的贴合处均设有加固结构,所述的加固结构包括多个凸起设置的卡齿,多个所述的卡齿均嵌入至外层波纹管对应的波纹凹槽管内。

进一步地,所述的锁紧套包括第一防护圈和第二防护圈,所述第一防护圈的一端与第二防护圈的一端铰接相连,所述第一防护圈的另一端边缘开设有沉槽,所述第二防护圈的另一端边缘设有连接板,所述的连接板活动搭接在沉槽上,所述的连接板通过沉头螺钉与第一防护圈连接;所述第一防护圈、第二防护圈的内壁粘贴有橡胶垫,所述第一防护圈、第二防护圈的外壁均设有固定组件。

为了实现上述目的二,本发明提供一种塑钢缠绕管制作方法,包括下述步骤:

步骤1:分别加工出缠绕管本体、多壁式波纹管和锁紧套;

步骤2:将热缩管套在缠绕管本体的一端,再将多壁式波纹管插入热缩管内,使多壁式波纹管的端部抵接在缠绕管本体的端部;

步骤3:对热缩管进行加热,同时对加热后的热缩管外壁进行挤压,使热缩管贴合包覆在缠绕管本体和多壁式波纹管的外壁;

步骤4:将锁紧套套在缠绕管本体与多壁式波纹管衔接处对应的热缩管外围,然后将锁紧套锁紧,使锁紧套内壁贴合包覆在热缩管的外壁,得到塑钢缠绕管。

进一步地,所述锁紧套的加工过程包括如下步骤:

步骤1:根据设计图纸,分别加工出与第一防护圈和第二防护圈;

步骤2:将第一防护圈的一端与第二防护圈的一端铰接在一起;

步骤3:分别在第一防护圈、第二防护圈的外壁焊接固定组件;

步骤4:分别在第一防护圈、第二防护圈的内壁粘贴上橡胶垫,得到锁紧套。

进一步地,所述多壁式波纹管的加工过程包括如下步骤:

步骤1:将多个第二加强组件均匀埋入砂芯中得到砂型,然后将砂型安装在下模具中,再将上模具与下模具合模形成具有内层波纹管成型腔的模具,最后向模具内的内层波纹管成型腔注入熔融原料,经冷却、开模、粉碎砂型后,得到带有第二加强组件的内层波纹管;

步骤2:将多个第一加强组件分别套入内层波纹管对应的波纹凹槽管中;

步骤3:挤压成型出内径大于第一加强组件最大外径的柱形管;

步骤4:将柱形管套在内层波纹管外围,然后挤压柱形管外壁,使柱形管内壁套入第一加强组件中,最后间隔且逐个的挤压出外层波纹管对应的波纹凹槽管,使外层波纹管对应的波纹凹槽管与内层波纹管对应的波纹凸起管相贴合,即可得到多壁式波纹管。

进一步地,所述多壁式波纹管的加工步骤4中,是先将柱形管加热成柔软状态后,再对柱形管进行挤压。

有益效果

本发明与现有技术相比,具有的优点为:

1、本发明的塑钢缠绕管,通过在缠绕管本体一端设置多壁式波纹管,相比于塑钢缠绕管,多壁式波纹管更加容易弯曲,可以根据现场的沟槽转弯角度调节塑钢缠绕管的弯度,使用十分方便,且多壁式结构的波纹管,结构强度更好,可以大大减少外力挤压而造成变形的风险,满足塑钢缠绕管铺设的强度要求。

2、本发明的多壁式波纹管,其采用形状相同的外层波纹管和内层波纹管结构,且在外层波纹管与内层波纹管之间增设第一加强组件,在内层波纹管内增设第二加强组件,有效提高多壁式波纹管的抗压性能,并且,第一加强组件和第二加强组件均为独立的径向支撑于波纹管上,轴向方向无约束,可满足波纹管高抗压性的同时,不影响波纹管的弯矩和轴向压力,方便波纹管的弯折安装,延长波纹管的使用寿命,特别适用于大管径波纹管。

3、本发明的塑钢缠绕管制作方法,利用加热后的热缩管将缠绕管本体与多壁式波纹管包覆连接,实现二者连接的同时,可以提高二者之间的连接密封性,并且通过锁紧套将缠绕管本体与多壁式波纹管的衔接处锁紧,防止多壁式波纹管弯折时对锁紧套将缠绕管本体与多壁式波纹管衔接处的热缩管造成损坏的问题,有效延长使用寿命。

4、本发明的多壁式波纹管加工方法,其采用砂型配合模具的方式铸造出内层波纹管,便于第二加强组件安装在内层波纹管内,外层波纹管则采用柱形管挤压成型的方式压在内层波纹管外围,且套入第一加强组件中,便于第一加强组件的安装,该方法采用铸造和挤压成型的组合方式生产加工,可实现多壁式波纹管的加工,保证产品的抗压性能和使用寿命,达到延长多壁式波纹管使用寿命的目的。

附图说明

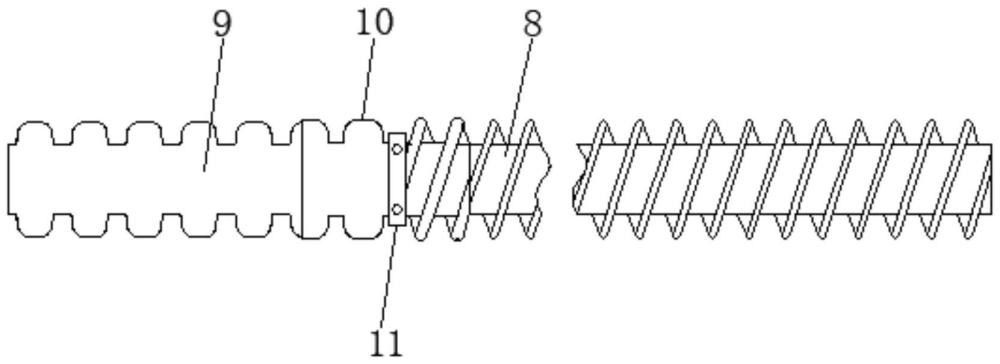

图1为本发明的主视结构示意图;

图2为本发明中缠绕管本体与多壁式波纹管衔接处的剖面结构放大示意图;

图3为本发明中多壁式波纹管的主视剖面结构放大示意图;

图4为图3中A处的结构放大示意图;

图5为本发明中第一加强组件的侧视结构放大示意图;

图6为本发明中第二加强组件的侧视结构放大示意图;

图7为本发明中锁紧套的侧视剖面结构放大示意图;

图8为图7中B处的结构放大示意图;

图9为本发明中固定组件的结构放大示意图。

其中:1-波纹凸起管、2-波纹凹槽管、3-衔接管、4-密封腔体、5-第一加强组件、6-第二加强组件、7-卡齿、8-缠绕管本体、9-多壁式波纹管、10-热缩管、11-锁紧套、12-第一防护圈、13-第二防护圈、14-沉槽、15-连接板、16-沉头螺钉、17-橡胶垫、18-固定组件、181-固定柱、182-插接柱、183-螺纹柱、51-支撑环、52-顶环、53-顶杆、61-内环、62-外环、63-支撑柱、a-内层波纹管、b-外层波纹管。

具体实施方式

下面结合附图中的具体实施例对本发明做进一步的说明。

参阅图1-9,一种塑钢缠绕管,包括缠绕管本体8,还包括多壁式波纹管9,其中,缠绕管本体8和多壁式波纹管9的内径相同,缠绕管本体8的一端端部抵接在多壁式波纹管9的一端端部,使得二者之间可以连通,且缠绕管本体8与多壁式波纹管9之间套设有将二者密封的热缩管10,热缩管10为现有技术中的产品,可通过直接购买获得,在热缩管10外围设有将缠绕管本体8与多壁式波纹管9锁紧的锁紧套11,该锁紧套11位于缠绕管本体8与多壁式波纹管9衔接处的外围。

本发明的塑钢缠绕管,通过在缠绕管本体8一端设置多壁式波纹管9,相比于塑钢缠绕管,多壁式波纹管少了塑钢缠绕管的钢带,其更加容易弯曲,可以根据现场的沟槽转弯角度调节塑钢缠绕管的弯度,使用十分方便,且多壁式结构的波纹管,结构强度更好,可以大大减少外力挤压而造成变形的风险,满足塑钢缠绕管铺设的强度要求。

优选的,多壁式波纹管9包括内层波纹管a和外层波纹管b,其中,内层波纹管a与外层波纹管b的形状相同,外层波纹管b的直径大于内层波纹管a的直径,外层波纹管b包裹在内层波纹管a的外围,内层波纹管a、外层波纹管b均包括多个间隔设置的波纹凸起管1和波纹凹槽管2,波纹凸起管1和波纹凹槽管2均为柱形管,相邻的波纹凸起管1与波纹凹槽管2之间通过衔接管3连接,分别形成内层波纹管a和外层波纹管b,且外层波纹管b对应的每个波纹凸起管1与内层波纹管a对应的每个波纹凹槽管2位置相对应,外层波纹管b对应的每个波纹凹槽管2与内层波纹管a对应的每个波纹凸起管1相贴合且固定连接,即内层波纹管a的波峰与外层波纹管b的波谷对应,内层波纹管a的波谷与外层波纹管b的波峰对应,这样并不影响多壁式波纹管的弯折、轴向延伸;在外层波纹管b对应的每个波纹凸起管1与内层波纹管a对应的每个波纹凹槽管2之间形成有密封腔体4,减少用料,同时利于加强组件的安装,并且有效提高多壁式波纹管的抗压性能,在密封腔体4内设有第一加强组件5,在内层波纹管a对应的每个波纹凸起管1内侧均设有第二加强组件6,进一步提高多壁式波纹管的抗压性能。

优选的,第一加强组件5包括支撑环51和顶环52,其中,支撑环51和顶环52之间通过多个均匀布置的顶杆53连接,支撑环51套接在内层波纹管a对应的波纹凹槽管2外壁,且支撑环51的内壁与内层波纹管a对应的波纹凹槽管2外壁相贴合,顶环52嵌入至外层波纹管b对应的波纹凸起管1内,防止第一加强组件5松脱。

优选的,第二加强组件6包括内环61和外环62,其中,内环61和外环62之间通过多个均匀布置的支撑柱63连接,外环62嵌入至内层波纹管a对应的波纹凸起管1内,防止第二加强组件6松脱,内环61的内壁面与内层波纹管a对应的波纹凹槽管2的内壁面相平齐,保证波纹管内腔的直径足够,使得流体或其他物品穿过顺畅。

本发明的多壁式波纹管,其采用形状相同的外层波纹管b和内层波纹管a结构,且在外层波纹管b与内层波纹管a之间增设第一加强组件5,在内层波纹管a内增设第二加强组件6,有效提高多壁式波纹管的抗压性能,并且,第一加强组件5和第二加强组件6均为独立的径向支撑于波纹管上,轴向方向无约束,可满足波纹管高抗压性的同时,不影响波纹管的弯矩和轴向压力,方便波纹管的弯折安装,延长波纹管的使用寿命,特别适用于大管径波纹管。

优选的,顶环52的横截面为矩形,增加顶环52与外层波纹管b之间的接触面积,提高第一加强组件5的稳定性,支撑环51的横截面为圆形,利用圆形的支撑环51与内层波纹管a接触,使得波纹管在弯折时,第一加强组件5可相对内层波纹管a摆动,更加有助于波纹管的弯折。进一步地,第一加强组件5可以由两个对称的半圆环组成,方便第一加强组件5套接在内层波纹管a的波纹凹槽管2外壁。

优选的,外环62的横截面为矩形,增加顶环62与内层波纹管a之间的接触面积,提高第二加强组件6的稳定性,内环61的横截面为圆形,利用圆形的内环61与波纹管内的流体或其他物品接触,可以减少对他们的阻力,方便他们通过。

优选的,外层波纹管b对应的波纹凸起管1的长度与内层波纹管a对应的波纹凹槽管2的长度相同,相应的,外层波纹管b对应的波纹凹槽管2的长度与内层波纹管a对应的波纹凸起管1的长度相同,外层波纹管b的壁厚与内层波纹管a的壁厚相同,减少内外层波纹管结构对波纹管弯矩和轴向延伸的影响。

优选的,第一加强组件5的最大宽度小于外层波纹管b对应的波纹凸起管1的长度,即第一加强组件5的顶环52的宽度小于波纹凸起管1的长度,第二加强组件6的最大宽度小于内层波纹管a对应的波纹凸起管1的长度,即第二加强组件6的外环的宽度小于波纹凸起管1的长度,满足抗压强度要求的同时,尽可能的为波纹管轴向伸缩提供更多的空间,保证波纹管的轴向延展性。

优选的,外层波纹管b对应的每个波纹凹槽管2与内层波纹管a对应的每个波纹凸起管1之间的贴合处均设有加固结构,加固结构包括多个凸起设置的卡齿7,多个卡齿7均嵌入至外层波纹管b对应的波纹凹槽管2内,有效防止外层波纹管b相对内层波纹管a轴向位移的问题,进一步提高多壁式波纹管的结构强度。

优选的,锁紧套11包括第一防护圈12和第二防护圈13,其中,第一防护圈12和第二防护圈13的形状相同,均为弧形状,第一防护圈12的一端与第二防护圈13的一端铰接相连,第一防护圈12的另一端边缘开设有沉槽14,第二防护圈13的另一端边缘设有连接板15,连接板15活动搭接在沉槽14上,连接板15通过沉头螺钉16与第一防护圈12连接,沉头螺钉16可以设置有多个,第一防护圈12和第二防护圈13搭接在一起并利用沉头螺钉16贯穿连接板15与第一防护圈12螺纹连接,形成一个圆形管;在第一防护圈12、第二防护圈13的内壁粘贴有橡胶垫17,在第一防护圈12、第二防护圈13的外壁均设有固定组件18,起到对缠绕管本体与多壁式波纹管衔接处的位置固定的作用,防止其移动而损坏的问题。在安装时,打开两个防护圈,套入缠绕管本体与多壁式波纹管之间,然后再合拢两个防护圈,最后通过沉头螺钉16将二者连接,即可将缠绕管本体与多壁式波纹管的衔接处包覆在内,便于安装,大大提高安装效率。

优选的,固定组件18可以为多个。具体的,该固定组件18包括固定柱181和插接柱182,其中,固定柱181固定在第一防护圈12或第二防护圈13的外壁,插接柱182与固定柱181可拆卸连接。其固定组件18由可拆卸的固定柱181和插接柱182构成,在实际安装时,可将插接柱182单独发货至施工现场,然后再将插接柱182安装在固定柱181中,防止尖状结构在运输或搬运过程中刮伤工人的问题,同时固定柱的设计也方便张开或合拢两个防护圈。

优选的,在固定柱181的一端设有螺纹孔,相应的,在插接柱182的一端设有螺纹柱183,其中,螺纹柱183螺纹连接在螺纹孔内。采用螺纹连接的方式,安装更加方便。进一步地,插接柱182远离螺纹柱183的一端为尖状结构,便于插入地上。

一种塑钢缠绕管制作方法,包括下述步骤:

步骤1:分别加工出缠绕管本体8、多壁式波纹管9和锁紧套11,其中,缠绕管本体8采用现有的塑钢缠绕管制作方法进行制造,此处不再赘述;

步骤2:将热缩管10套在缠绕管本体8的一端,再将多壁式波纹管9插入热缩管10内,使多壁式波纹管9的端部抵接在缠绕管本体8的端部;

步骤3:对热缩管10进行加热,例如采用煤气喷枪或电热管进行加热,同时对加热后的热缩管10外壁进行挤压,例如采用滚轮进行挤压,使热缩管10贴合包覆在缠绕管本体8和多壁式波纹管9的外壁;

步骤4:将锁紧套11套在缠绕管本体8与多壁式波纹管9衔接处对应的热缩管10外围,具体是将第一防护圈12和第二防护圈13打开套在缠绕管本体8与多壁式波纹管9衔接处对应的热缩管10外围,然后将锁紧套11锁紧,具体的,是使用沉头螺钉16将第一防护圈12和第二防护圈13连接在一起,使锁紧套11内壁贴合包覆在热缩管10的外壁,得到塑钢缠绕管。

本发明的塑钢缠绕管制作方法,利用加热后的热缩管将缠绕管本体与多壁式波纹管包覆连接,实现二者连接的同时,可以提高二者之间的连接密封性,并且通过锁紧套将缠绕管本体与多壁式波纹管的衔接处锁紧,防止多壁式波纹管弯折时对锁紧套将缠绕管本体与多壁式波纹管衔接处的热缩管造成损坏的问题,有效延长使用寿命。

优选的,锁紧套11的加工过程包括如下步骤:

步骤1:根据设计图纸,分别加工出与第一防护圈12和第二防护圈13;

步骤2:将第一防护圈12的一端与第二防护圈13的一端铰接在一起;

步骤3:分别在第一防护圈12、第二防护圈13的外壁焊接固定组件18;

步骤4:分别在第一防护圈12、第二防护圈13的内壁粘贴上橡胶垫17,得到锁紧套11。

优选的,多壁式波纹管9的加工过程包括如下步骤:

步骤1:将多个第二加强组件6均匀埋入砂芯中得到砂型,具体的,是把第二加强组件套在一个柱形的砂芯上,然后再利用砂芯将第二加强组件6覆盖形成波纹凸起管对应的凸起砂芯,这样就得到了与内层波纹管内壁对应的砂型;然后将砂型安装在下模具中,再将上模具与下模具合模形成具有内层波纹管成型腔的模具,最后向模具内的内层波纹管成型腔注入熔融原料,经冷却、开模、粉碎砂型后,得到带有第二加强组件5的内层波纹管a;

步骤2:将多个第一加强组件5分别套入内层波纹管a对应的波纹凹槽管2中,具体的,是先将第二加强组件5对应的两个半圆环套在内层波纹管a对应的波纹凹槽管2中,然后再通过焊接的方式将其焊接固定,形成完整的第一加强组件5;

步骤3:挤压成型出内径大于第一加强组件5最大外径的柱形管,具体的,是通过管道挤压成型机将柱形管挤压成型;

步骤4:将柱形管套在内层波纹管a外围,然后挤压柱形管外壁,使柱形管内壁套入第一加强组件5中,具体是将利用安装在柱形管内壁的定位工装将柱形管定位在工作台上,然后利用辊轴围绕柱形管外壁进行滚压,最后间隔且逐个的挤压出外层波纹管b对应的波纹凹槽管2,使外层波纹管b对应的波纹凹槽管2与内层波纹管a对应的波纹凸起管1相贴合,具体是利用与波纹凹槽管2相适配的滚轮对柱形管外壁进行挤压,即可得到多壁式波纹管。

优选的,多壁式波纹管9的加工步骤4中,是先将柱形管加热成柔软状态后,再对柱形管进行挤压,具体是将柱形管定位安装在加热箱中,对加热箱进行加热,使得柱形管变软,这样更加容易挤压,且加固结构也更容易卡入外层波纹管b中。

本发明的多壁式波纹管生产方法,其采用砂型配合模具的方式铸造出内层波纹管,便于第二加强组件6安装在内层波纹管a内,外层波纹管b则采用柱形管挤压成型的方式压在内层波纹管a外围,且套入第一加强组件5中,便于第一加强组件5的安装,该方法采用铸造和挤压成型的组合方式生产加工,可实现多壁式波纹管的加工,保证产品的抗压性能和使用寿命,达到延长多壁式波纹管使用寿命的目的。

以上仅是本发明的优选实施方式,应当指出对于本领域的技术人员来说,在不脱离本发明结构的前提下,还可以作出若干变形和改进,这些都不会影响本发明实施的效果和专利的实用性。

- 一种钢衬增强型塑钢窗制作方法

- 一种塑钢缠绕管连接件及其塑钢缠绕管

- 一种塑钢缠绕管连接结构及塑钢缠绕管