一体式呼吸机氧气接头及其制备方法

文献发布时间:2023-06-19 10:11:51

技术领域

本发明涉及接头领域技术,尤其是指一种一体式呼吸机氧气接头及其制备方法。

背景技术

在现代临床医学中,呼吸机作为一项能人工替代自主通气功能的有效手段,已普遍用于各种原因所致的呼吸衰竭、大手术期间的麻醉呼吸管理、呼吸支持治疗和急救复苏中,在现代医学领域内占有十分重要的位置。呼吸机是一种能够起到预防和治疗呼吸衰竭,减少并发症,挽救及延长病人生命的至关重要的医疗设备。

呼吸机在使用的时候,需要配合采用氧气接头与呼吸管安装连接,目前的氧气接头一般采用的材料为SUS303,这种材料硬度在17-25HRC之间,硬度较硬,并且氧气接头上需要设置环形内孔槽,这环形内孔槽的深度一般为11.7mm,深度较深,宽度为2.975mm,宽度较窄,采用现有的CNC走芯机及其它CNC设备无法加工达到图纸结构要求或无法量产,因此目前的氧气接口通常做成拆件,即拆成两个部件,然后通过组装形成成品,这样做尺寸精度不稳定,组装后同心度不能完全达到要求,容易出现组装不当而产生漏气。因此,有必要研究一种方案以解决上述问题。

发明内容

有鉴于此,本发明针对现有技术存在之缺失,其主要目的是提供一种一体式呼吸机氧气接头及其制备方法,其能有效解决解决现有之呼吸机氧气接头需要进行拆件导致尺寸精度不稳定的问题。

为实现上述目的,本发明采用如下之技术方案:

一种一体式呼吸机氧气接头,其为一体式SUS303材质,其经CNC配合电火花加工形成,其包括有座体部、插接部和套筒部;该插接部于座体部的前端面中心一体向前延伸出,插接部的外径小于座体部的外径;该套筒部于座体部的前端面周缘一体向前延伸出,套筒部位于插接部的外围,套筒部的长度小于插接部的长度,套筒部的内壁与插接部的外壁之间形成有环形内孔槽,该环形内孔槽的深度大于宽度,且该座体部的后端面中心开设有气道,该气道轴向前后延伸并贯穿至插接部的前端面。

作为一种优选方案,所述座体部的外侧面径向扩大延伸出有环形螺母部,该环形螺母部的后侧边缘形成有后环形卡槽。

作为一种优选方案,所述插接部的外周侧面上形成有前环形卡槽,该前环形卡槽位于环形内孔槽外。

作为一种优选方案,所述环形内孔槽的深度为11.7mm,宽度为2.975mm。

作为一种优选方案,所述气道的后端开口为朝后张开的喇叭口。

一种前述一体式呼吸机氧气接头的制备方法,包括有以下步骤:

(1)CNC走芯粗车:取SUS303材质的柱体,并对其进行CNC走芯粗车,以加工出座体部、插接部和套筒部,并控制套筒部的外径在17.5-17.7mm之间,套筒部的内径在11.7-11.75mm之间,单边留0.1mm余量,并且环形内孔槽的槽底至插接部的前端面之间的距离控制在32.33-33.03mm之间;

(2)电火花加工:使用电火花继续对环形内孔槽进行加工,使环形内孔槽的槽底至插接部的前端面之间的距离控制在39.15-39.85mm之间,并保持套筒部的外径在17.5-17.7mm之间、套筒部的内径在11.7-11.75mm之间不变;

(3)CNC精加工:环形内孔槽进行电火花加工后,表面会粗糙、发黑,再进行CNC精车一道,同时车除之前所留的余量,直至工件达到成品图纸尺寸要求。

本发明与现有技术相比具有明显的优点和有益效果,具体而言,由上述技术方案可知:

通过配合利用CNC和电火花加工出一体式呼吸机氧气接头,使得本产品无需拆件,产品整体尺寸精度稳定,也适合量产加工,保证了产品的精度要求,组装后同心度能完全达到要求,杜绝因组装不当而导致的漏气现象,为使用带来便利。

为更清楚地阐述本发明的结构特征和功效,下面结合附图与具体实施例来对本发明进行详细说明。

附图说明

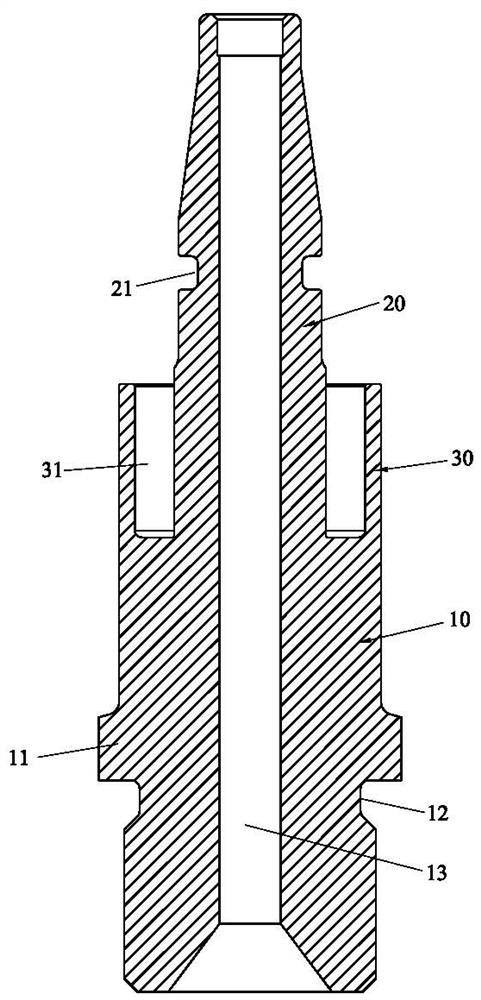

图1是本发明之较佳实施例的立体示意图;

图2是本发明之较佳实施例的截面图。

附图标识说明:

10、座体部 11、环形螺母部

12、后环形卡槽 13、气道

20、插接部 21、前环形卡槽

30、套筒部 31、环形内孔槽。

具体实施方式

请参照图1和图2所示,其显示出了本发明之较佳实施例一体式呼吸机氧气接头的具体结构,其为一体式SUS303材质,其经CNC配合电火花加工形成,其包括有座体部10、插接部20和套筒部30。

所述座体部10的外侧面径向扩大延伸出有环形螺母部11,该环形螺母部11的后侧边缘形成有后环形卡槽12,该后环形卡槽12用于安装密封圈,以实现更好的密封作用。

该插接部20于座体部10的前端面中心一体向前延伸出,插接部20的外径小于座体部10的外径。在本实施例中,所述插接部20的外周侧面上形成有前环形卡槽21,该前环形卡槽21用于安装密封圈,以实现更好的密封作用。

该套筒部30于座体部10的前端面周缘一体向前延伸出,套筒部30位于插接部20的外围,套筒部30的长度小于插接部20的长度,套筒部30的内壁与插接部20的外壁之间形成有环形内孔槽31,该环形内孔槽31的深度大于宽度。在本实施例中,该套筒部30为圆柱筒结构,其外周侧面与座体10的外周侧面平齐,前述前环形卡槽21位于环形内孔槽31外;所述环形内孔槽31的深度为11.7mm,宽度为2.975mm。

且该座体部10的后端面中心开设有气道13,该气道13轴向前后延伸并贯穿至插接部20的前端面,所述气道13的后端开口为朝后张开的喇叭口。

本发明还揭示了一种前述一体式呼吸机氧气接头的制备方法,包括有以下步骤:

(1)CNC走芯粗车:取SUS303材质的柱体,并对其进行CNC走芯粗车,以加工出座体部10、插接部20和套筒部30,并控制套筒部30的外径在17.5-17.7mm之间,套筒部30的内径在11.7-11.75mm之间,单边留0.1mm余量,并且环形内孔槽31的槽底至插接部20的前端面之间的距离控制在32.33-33.03mm之间。

(2)电火花加工:使用电火花继续对环形内孔槽31进行加工,使环形内孔槽31的槽底至插接部20的前端面之间的距离控制在39.15-39.85mm之间,并保持套筒部30的外径在17.5-17.7mm之间、套筒部30的内径在11.7-11.75mm之间不变。

(3)CNC精加工:环形内孔槽31进行电火花加工后,表面会粗糙、发黑,再进行CNC精车一道,同时车除之前所留的余量,直至工件达到成品图纸尺寸要求。

使用时,将座体部10与呼吸机安装固定,并使插接部20与呼吸管对插连接即可,该套筒部30紧密抵于呼吸管的端部外表面上,套筒部30和插接部20的尺寸精度稳定,组装后与呼吸管的同心度能够完全达到要求,杜绝因组装不当而导致的漏气现象。

本发明的设计重点在于:通过配合利用CNC和电火花加工出一体式呼吸机氧气接头,使得本产品无需拆件,产品整体尺寸精度稳定,也适合量产加工,保证了产品的精度要求,组装后同心度能完全达到要求,杜绝因组装不当而导致的漏气现象,为使用带来便利。

以上所述,仅是本发明的较佳实施例而已,并非对本发明的技术范围作任何限制,故凡是依据本发明的技术实质对以上实施例所作的任何细微修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

- 一体式呼吸机氧气接头及其制备方法

- 一种德标转国标呼吸机氧气接头转换器