预防柱塞泵壳体内腔背压高的装置及方法

文献发布时间:2023-06-19 10:27:30

技术领域

本发明涉及柱塞泵领域,尤其涉及一种预防柱塞泵壳体内腔背压高的装置及方法。

背景技术

目前柱塞液压泵缸体运动时,背压力的方向与进油腔液压力相反,消耗了部分功率,但却增加了运动的平稳性,尤其在外负载突然变小并减小为零时,能对系统起缓冲作用。

但柱塞液压缸缸体内背压不易过大,液压系统背压高会增加电机还有油泵的负载,使得柱塞在滑动过程中受到较大的背压,进而油泵会出现整体抖动,磨损加剧,严重影响油泵的使用情况及使用寿命。

发明内容

本发明的目的在于提供一种预防柱塞泵壳体内腔背压高的装置及方法,旨在解决现有技术中的柱塞泵运行过程中出现的背压过高而使油泵剧烈抖动,磨损加剧的现象的技术问题。

为实现上述目的,本发明采用的一种预防柱塞泵壳体内腔背压高的装置,包括包括后盖、配流盘、壳体、泄压组件和减振组件;所述配流盘与所述后盖固定连接,并位于所述后盖的一侧,所述壳体与所述配流盘转动连接,并位于所述配流盘远离所述后盖的一侧,所述减振组件与所述壳体滑动连接;所述配流盘具有吸油腔,所述吸油腔位于所述配流盘的内部,并开口朝向所述壳体的一侧,所述壳体具有内腔,所述内腔位于所述壳体的内部,并贯穿所述壳体,且与所述吸油腔贯通,所述泄压组件包括液控单向阀、卸荷阀和油箱,所述液控单向阀与所述配流盘固定连接,并与所述壳体固定连接,且位于所述吸油腔和所述内腔之间,所述卸荷阀与所述配流盘固定连接,并与所述吸油腔贯通,且位于所述配流盘靠近所述吸油腔的一侧,所述油箱与所述卸荷阀固定连接,并通过所述卸荷阀与所述吸油腔贯通,且与所述后盖固定连接,所述油箱位于所述卸荷阀远离所述配流盘的一侧。

其中,所述配流盘还具有减振槽,所述减振槽位于所述配流盘靠近所述壳体的一侧,并与所述吸油腔贯通,且位于所述配流盘靠近所述壳体的一侧。

其中,所述泄压组件还包括防溢垫圈,所述防溢垫圈与所述配流盘固定连接,并与所述壳体抵接,且位于所述配流盘和所述壳体之间。

其中,所述泄压组件还包括密封垫圈,所述密封垫圈与所述配流盘固定连接,并与所述油箱固定连接,且位于所述配流盘和所述油箱之间。

其中,所述减振组件包括柱塞和支撑弹簧,所述柱塞与所述壳体滑动连接,并位于所述内腔内;所述支撑弹簧的一侧与所述壳体抵接,并另一侧与所述柱塞抵接,且位于所述柱塞和所述壳体之间。

其中,所述减振组件还包括斜盘,所述斜盘与所述柱塞滑动连接,并位于所述柱塞远离所述壳体的一端。

其中,所述斜盘具有导向滑槽,所述导向滑槽位于所述斜盘靠近所述柱塞的一侧;所述泄压组件还包括滑靴,所述滑靴与所述柱塞固定连接,并与所述斜盘滑动连接,且位于所述导向滑槽内。

其中,所述柱塞具有注油孔,所述注油孔位于所述柱塞的内部,并与所述吸油腔贯通;所述滑靴具有导流孔,所述导流孔位于所述滑靴的内部,并贯穿所述滑靴,且与所述注油孔贯通。

本发明还包括一种预防柱塞泵壳体内腔背压高的方法,包括如下步骤,在壳体的内腔和配流盘的吸油腔之间安装液控单向阀;

在所述配流盘的侧面安装油箱,并在所述配流盘和所述油箱之间安装卸荷阀,所述卸荷阀连通所述配流盘的所述吸油腔;

驱动所述壳体转动,带动柱塞在所述壳体内滑动;

在所述吸油腔背压较小时,关闭所述卸荷阀芯,打开所述液控单向阀,所述壳体内的油液进入所述吸油腔;

在所述吸油腔背压较大时,打开所述卸荷阀芯,并打开所述液控单向阀,所述壳体内的油液通过所述吸油腔和所述卸荷阀芯,进入到所述油箱内;

所述壳体和所述柱塞平稳运行。

本发明的一种预防柱塞泵壳体内腔背压高的装置及方法,通过在所述壳体的所述内腔和所述配流盘的所述吸油腔之间安装液控单向阀;在所述配流盘的侧面安装所述油箱,并在所述配流盘和所述油箱之间安装所述卸荷阀,所述卸荷阀连通所述配流盘的所述吸油腔;驱动所述壳体转动,带动所述柱塞在所述壳体内滑动;在所述吸油腔背压较小时,关闭所述卸荷阀芯,打开所述液控单向阀,所述壳体内的油液进入所述吸油腔,所述壳体内部的所述内腔压力降低;在所述吸油腔背压较大时,打开所述卸荷阀芯,并打开所述液控单向阀,所述壳体内的油液通过所述吸油腔和所述卸荷阀芯,进入到所述油箱内,进一步降低所述壳体内部的所述内腔压力;从而使得所述壳体和所述柱塞平稳运行。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1是本发明的泄压组件的结构示意图。

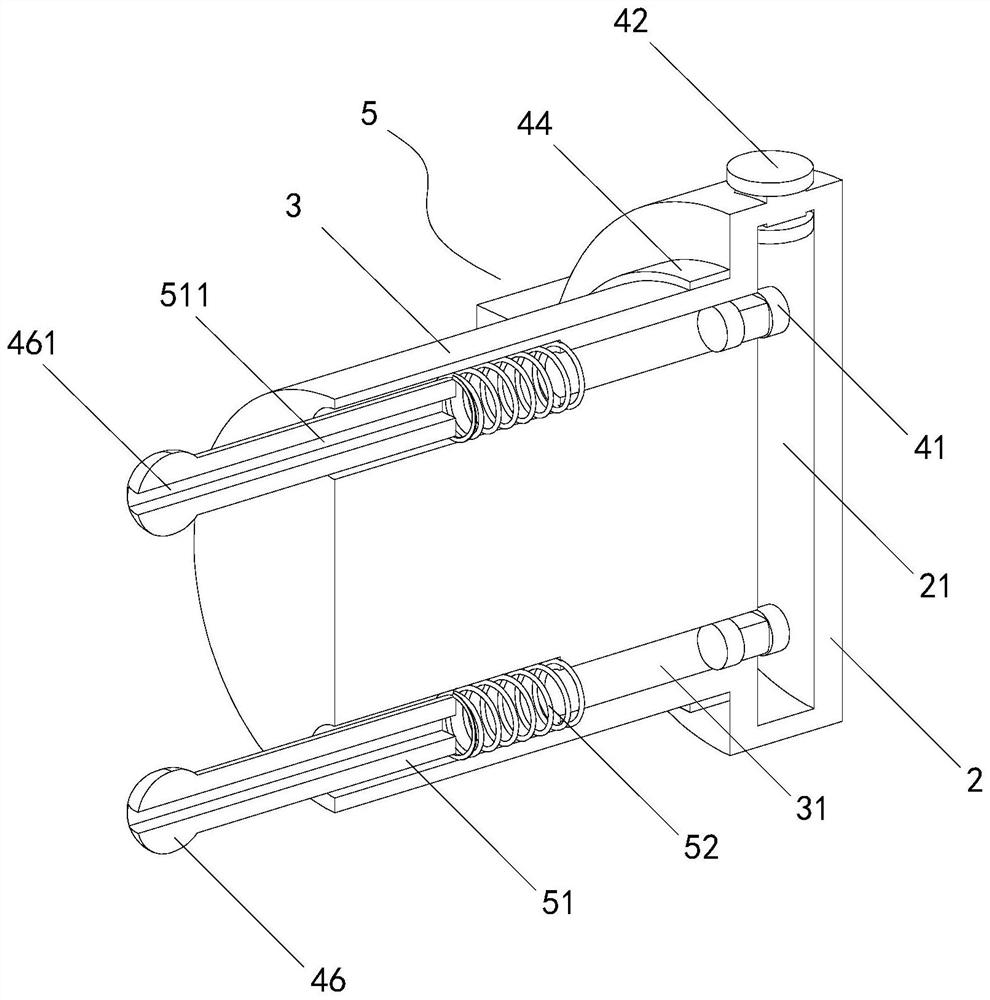

图2是本发明的减振组件的结构示意图。

图3是本发明的减振槽的位置示意图。

图4是本发明液压单向阀的连接示意图。

图5是本发明的预防柱塞泵壳体内腔背压高的方法流程图。

图中:1-后盖、2-配流盘、3-壳体、4-泄压组件、5-减振组件、21-吸油腔、 22-减振槽、31-内腔、41-液控单向阀、42-卸荷阀、43-油箱、44-防溢垫圈、45- 密封垫圈、46-滑靴、51-柱塞、52-支撑弹簧、53-斜盘、100-预防柱塞泵壳体内腔背压高的装置、461-导流孔、511-注油孔、531-导向滑槽。

具体实施方式

下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

在本发明的描述中,需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

请参阅图1至图4,本发明提供了一种预防柱塞泵壳体内腔背压高的装置 100,包括包括后盖1、配流盘2、壳体3、泄压组件4和减振组件5;所述配流盘2与所述后盖1固定连接,并位于所述后盖1的一侧,所述壳体3与所述配流盘2转动连接,并位于所述配流盘2远离所述后盖1的一侧,所述减振组件5 与所述壳体3滑动连接;所述配流盘2具有吸油腔21,所述吸油腔21位于所述配流盘2的内部,并开口朝向所述壳体3的一侧,所述壳体3具有内腔31,所述内腔31位于所述壳体3的内部,并贯穿所述壳体3,且与所述吸油腔21贯通,所述泄压组件4包括液控单向阀41、卸荷阀42和油箱43,所述液控单向阀41 与所述配流盘2固定连接,并与所述壳体3固定连接,且位于所述吸油腔21和所述内腔31之间,所述卸荷阀42与所述配流盘2固定连接,并与所述吸油腔 21贯通,且位于所述配流盘2靠近所述吸油腔21的一侧,所述油箱43与所述卸荷阀42固定连接,并通过所述卸荷阀42与所述吸油腔21贯通,且与所述后盖1固定连接,所述油箱43位于所述卸荷阀42远离所述配流盘2的一侧。

在本实施方式中,对于10V系列泵,所述壳体3的所述内腔31的绝对压力一般不能超过2bar,但是由于管路布局,现场工况等诸多问题,会出现所述壳体3内腔31背压过高的情况,这时候油泵会出现整体抖动,磨损加剧,严重影响油泵的使用情况及使用寿命;通过在所述内腔31和所述吸油腔21连接处增加所述单向阀,当所述壳体3的所述内腔31背压过高时,所述单向阀打开,所述壳体3油液进入所述吸油腔21,降低所述壳体3的所述内腔31压力,降低风险;通过在所述内腔31与所述吸油腔21连接处增加所述单向阀,根据所述液控单向阀41在液压系统中的位置或反向出油腔后的液流阻力(背压)大小,合理选择所述液控单向阀41的结构(简式或复式)及泄油方式(内泄或外泄),对于内泄式的所述液控单向阀41来说,当反向油口压力超过一定值时,液控部分将失去控制作用,故内泄式所述液控单向阀41一般用于反向出油腔无背压或背压较小的场合;而外泄式的所述液控单向阀41可用于反向出油腔背压较高的场合,以降低控制压力,节省控制功率。系统若采用内泄式,则所述柱塞51会断续下降发出振动和噪声,当反向进油腔压力较高时,则打开所述液控单向阀41 和所述卸荷阀42,此时控制油压力降低为原来的几分之一至几十分之一。如果选用了外泄式的所述液控单向阀41,应注意将所述吸油腔21单独接至所述油箱 43;如此,通过在所述壳体3的所述内腔31和所述配流盘2的所述吸油腔21 之间安装液控单向阀41;在所述配流盘2的侧面安装所述油箱43,并在所述配流盘2和所述油箱43之间安装所述卸荷阀42,所述卸荷阀42连通所述配流盘 2的所述吸油腔21;驱动所述壳体3转动,带动所述柱塞51在所述壳体3内滑动;在所述吸油腔21背压较小时,关闭所述卸荷阀42芯,打开所述液控单向阀41,所述壳体3内的油液进入所述吸油腔21,所述壳体3内部的所述内腔31 压力降低;在所述吸油腔21背压较大时,打开所述卸荷阀42芯,并打开所述液控单向阀41,所述壳体3内的油液通过所述吸油腔21和所述卸荷阀42芯,进入到所述油箱43内,进一步降低所述壳体3内部的所述内腔31压力;从而使得所述壳体3和所述柱塞51平稳运行。

进一步地,请参阅图3,所述配流盘2还具有减振槽22,所述减振槽22位于所述配流盘2靠近所述壳体3的一侧,并与所述吸油腔21贯通,且位于所述配流盘2靠近所述壳体3的一侧。

在本实施方式中,所述减振槽22位于所述配流盘2靠近所述壳体3的一侧,并与所述吸油腔21贯通,在吸油还未结束时,通过所述减振槽22已经使得所述柱塞51所在的所述内腔31与所述吸油腔21相通,所述吸油腔21的油液经过所述减振槽22进入所述内腔31,使所述内腔31内的压力恒定,从而使得所述柱塞51的滑动更稳定。

进一步地,请参阅图2,所述泄压组件4还包括防溢垫圈44,所述防溢垫圈44与所述配流盘2固定连接,并与所述壳体3抵接,且位于所述配流盘2和所述壳体3之间。

在本实施方式中,所述防溢垫圈44为耐腐蚀的橡胶材质,并安装在所述配流盘2靠近所述壳体3的一侧,通过所述防溢垫圈44与所述壳体3的底部进行转动接触,对所述减振槽22溢出的油液进行阻挡,阻止油液进一步地溢出。

进一步地,请参阅图3,所述泄压组件4还包括密封垫圈45,所述密封垫圈45与所述配流盘2固定连接,并与所述油箱43固定连接,且位于所述配流盘2和所述油箱43之间。

在本实施方式中,所述密封垫圈45安装在所述配流盘2的侧面,并位于所述配流盘2和所述油箱43之间,对所述卸荷阀42进行罩合,从而在所述配流盘2、所述卸荷阀42和所述油箱43之间溢油时能够阻止油液进一步流出。

进一步地,请参阅图2和图3,所述减振组件5包括柱塞51和支撑弹簧52,所述柱塞51与所述壳体3滑动连接,并位于所述内腔31内;所述支撑弹簧52 的一侧与所述壳体3抵接,并另一侧与所述柱塞51抵接,且位于所述柱塞51 和所述壳体3之间。

进一步地,请参阅图1,所述减振组件5还包括斜盘53,所述斜盘53与所述柱塞51滑动连接,并位于所述柱塞51远离所述壳体3的一端。

在本实施方式中,所述柱塞51滑动安装在所述内腔31的内部,并部分伸出所述内腔31,与所述斜盘53滑动抵接,所述柱塞51的底部抵接有所述支撑弹簧52,所述支撑弹簧52的底部与所述壳体3在所述内腔31的侧壁抵接,从而使得所述壳体3的转动带动所述柱塞51在所述斜盘53的表面滑动,由于所述斜盘53与所述壳体3的截面具有23度的夹角,从而使得所述柱塞51与所述斜盘53的滑动过程中,能够进行往复伸缩。

进一步地,请参阅图1和图2,所述斜盘53具有导向滑槽531,所述导向滑槽531位于所述斜盘53靠近所述柱塞51的一侧;所述泄压组件4还包括滑靴46,所述滑靴46与所述柱塞51固定连接,并与所述斜盘53滑动连接,且位于所述导向滑槽531内。

在本实施方式中,所述斜盘53靠近所述柱塞51的一侧具有所述导向滑槽 531,所述导向滑槽531为环形槽体,所述柱塞51的端部一体固定有所述滑靴 46,所述滑靴46为圆球状,并与所述导向滑槽531的槽体配合,且能够在所述导向滑槽531内环形滑动,从而使得所述柱塞51的往复伸缩过程更稳定。

进一步地,请参阅图2,所述柱塞51具有注油孔511,所述注油孔511位于所述柱塞51的内部,并与所述吸油腔21贯通;所述滑靴46具有导流孔461,所述导流孔461位于所述滑靴46的内部,并贯穿所述滑靴46,且与所述注油孔 511贯通。

在本实施方式中,所述柱塞51的内部具有贯穿的所述注油孔511,所述滑靴46的内部具有贯穿的所述导流孔461,所述导流孔461与所述注油孔511贯通,从而使得溢出的油液能够通过所述注油孔511和所述导流孔461进入到所述导向滑槽531内。

请参阅图5,一种预防柱塞泵壳体内腔背压高的方法,包括如下步骤:

S901:在壳体3的内腔31和配流盘2的吸油腔21之间安装液控单向阀41;

S902:在所述配流盘2的侧面安装油箱43,并在所述配流盘2和所述油箱 43之间安装卸荷阀42,所述卸荷阀42连通所述配流盘2的所述吸油腔21;

S903:驱动所述壳体3转动,带动柱塞51在所述壳体3内滑动;

S904:在所述吸油腔21背压较小时,关闭所述卸荷阀42芯,打开所述液控单向阀41,所述壳体3内的油液进入所述吸油腔21;

S905:在所述吸油腔21背压较大时,打开所述卸荷阀42芯,并打开所述液控单向阀41,所述壳体3内的油液通过所述吸油腔21和所述卸荷阀42芯,进入到所述油箱43内;

S906:所述壳体3和所述柱塞51平稳运行。

在本实施方式中,通过在所述壳体3的所述内腔31和所述配流盘2的所述吸油腔21之间安装液控单向阀41;在所述配流盘2的侧面安装所述油箱43,并在所述配流盘2和所述油箱43之间安装所述卸荷阀42,所述卸荷阀42连通所述配流盘2的所述吸油腔21;驱动所述壳体3转动,带动所述柱塞51在所述壳体3内滑动;在所述吸油腔21背压较小时,关闭所述卸荷阀42芯,打开所述液控单向阀41,所述壳体3内的油液进入所述吸油腔21,所述壳体3内部的所述内腔31压力降低;在所述吸油腔21背压较大时,打开所述卸荷阀42芯,并打开所述液控单向阀41,所述壳体3内的油液通过所述吸油腔21和所述卸荷阀42芯,进入到所述油箱43内,进一步降低所述壳体3内部的所述内腔31压力;从而使得所述壳体3和所述柱塞51平稳运行。

以上所揭露的仅为本发明一种较佳实施例而已,当然不能以此来限定本发明之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本发明权利要求所作的等同变化,仍属于发明所涵盖的范围。