一种应用在内燃机零部件材料元素分析的控制系统的分析方法

文献发布时间:2023-06-19 10:30:40

技术领域

本发明涉及内燃机技术领域,尤其涉及一种应用在内燃机零部件材料元素分析的控制系统的分析方法。

背景技术

内燃机零部件材料的机械性能受其化学成分的影响较大,有些元素对材料性能的影响是积极的,有些是消极的,如何对材料元素进行科学有效分析、准确测定控制成为决定内燃机整机性能保障的关键。目前做法:采用手工取样的方法进行化学元素分析,环境因素稍有变化则数据准确性降低;规定时间内完成不了又需重新校准数据;仪器操作过程复杂,可视化差;普通工人专业技能要求高,操作不易。

在现有技术中,名称为“一种新型材料元素检测分析系统”,申请号为CN201810757155.8的发明专利,公开了一种新型材料元素检测分析系统,包括碳硫分析仪、取样装置、样品测试台和计算机,所述碳硫分析仪包括燃烧炉和分析主机,所述分析主机连接计算机,所述燃烧炉下方设置有坩埚支架,所述样品测试台用于放置装有待检测样品的坩埚,所述取样装置设置在坩埚支架和样品测试台之间,用于将样品测试台上的坩埚送至坩埚支架上;所述分析主机上设置有第一二维码扫描器,第一二维码扫描器连接计算机。在分析主机上设置二维码扫描器,在检测时通过二维码扫描器读取检测样品上的二维码标签,获得检测样品的信息,并将信息自动存储到计算机中,减少了检测过程中人工录入所带来的问题。

上述发明专利中,结构简单,功能单一,碳硫检测分析之前没有经过过滤,可能影响分析结果。

发明内容

针对上述问题,本发明提供一种应用在内燃机零部件材料元素分析的控制系统的分析方法,解决上述手动取样分析存在的缺陷,24小时内长期稳定,不需要重新校准;环境干扰小,规定范围内温度对分析没影响;分析过程可视化窗口,操作灵便;提高生产效率。

本发明采取以下技术方案实现上述目的:

一种应用在内燃机零部件材料元素分析的控制系统的分析方法,控制系统包括燃烧系统、过滤系统、称重系统、控制软件分析系统和控制中心,所述控制中心分别连接所述燃烧系统、所述过滤系统、所述称重系统和所述控制软件分析系统,包括以下步骤:

步骤1,所述控制中心发出指令,所述控制系统开始,检查气路、电力电源供应及内燃机零部件材料样品,并测试所述燃烧系统、所述称重系统和所述控制软件分析系统,确保系统正常运行;

步骤2,把固体样品的重量数据输入所述控制软件分析系统;并在所述控制软件分析系统中设置参数;

步骤3,所述燃烧系统设有燃烧炉和位于所述燃烧炉内的陶瓷坩埚,把所述固体样品放入所述陶瓷坩埚中,同时通入氧气;所述控制中心发出指令,控制所述燃烧系统启动,使所述固体样品在所述燃烧炉中充分燃烧;

步骤4,将燃烧后的气体通到所述过滤系统中进行过滤,第一次从所述过滤系统出来的剩余气体为SO

步骤5,所述控制软件分析系统包括二氧化硫分析仪和二氧化碳分析仪,将所述气体收集器内的气体通入所述二氧化硫分析仪进行检定;然后将所述气体收集器中的气体再次经过所述过滤系统进行过滤,最后剩余所述CO

步骤6,所述控制中心连接有屏幕,分析及信号性能任务在所述屏幕上显示操作,并通过所述屏幕上设置的按钮实现控制;

步骤7,关闭气路,收拾现场样品残留,所述控制中心发出指令,所述控制系统结束。

优选地,步骤2中,把所述固体样品的重量数据通过手动输入或所述称重系统输入所述控制软件分析系统。

优选地,步骤2中,设置的参数包括HF功率参数和时间参数。

优选地,步骤2~3中,所述固体样品加有助溶剂。

优选地,步骤3中,根据材料可以调整所述燃烧炉的加热功率。

优选地,步骤5中,所述控制软件分析系统采用高选择性非线性色散红外检测器进行提取、测定所述SO

优选地,步骤5中,所述控制软件分析系统采用高选择性非线性色散红外检测器进行提取、测定所述CO

优选地,步骤6中,根据用户要求,对统计窗口进行平均值、标准偏差、偏差、偏差系数、最小最大值进行设置;通过校准窗口,选择单点校准、两点校准或多点校准进行试验,最后把其分析电流信号以图表、曲线的形式显示;把最后五次分析结果显示在数据栏。

本发明的有益效果是:

本发明的应用在内燃机零部件材料元素分析的控制系统的分析方法,解决手动取样分析存在的缺陷,24小时内长期稳定,不需要重新校准;环境干扰小,规定范围内温度对分析没影响;分析过程可视化窗口,操作灵便;提高生产效率。

附图说明

图1为本发明实施方式提供的应用在内燃机零部件材料元素分析的控制系统的模块图;

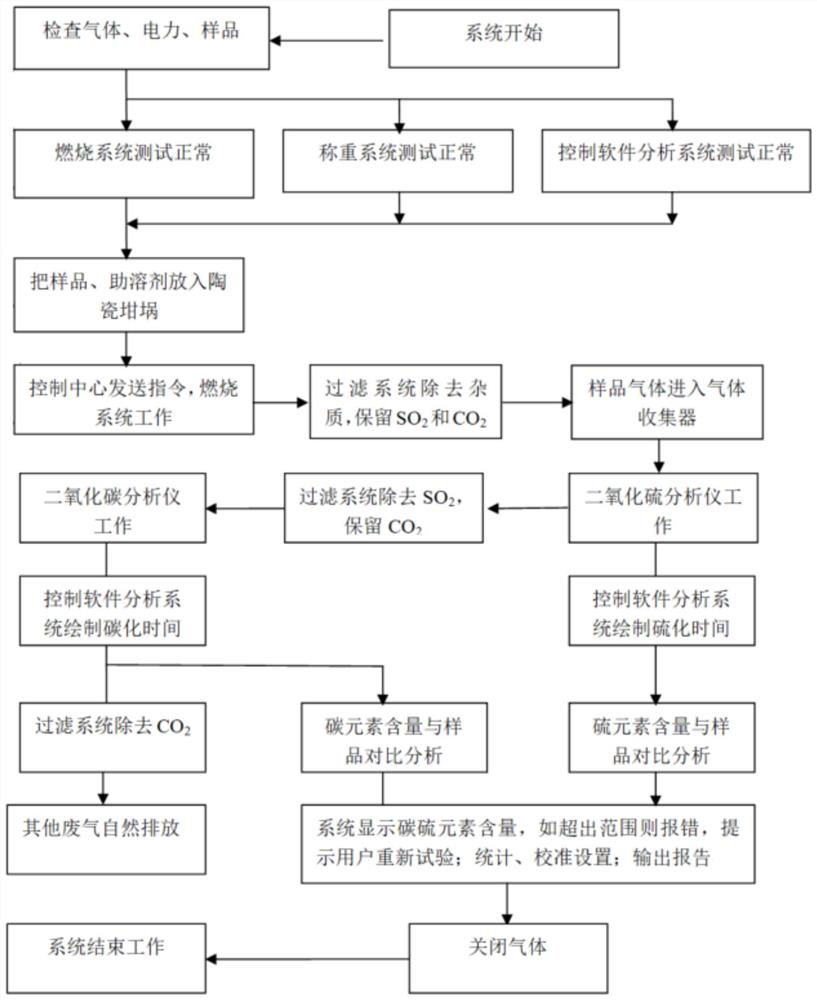

图2为本发明实施方式提供的应用在内燃机零部件材料元素分析的控制系统的流程图;

图3本发明实施方式提供的应用在内燃机零部件材料元素分析的控制系统的数据分析画面图。

图中,1-燃烧系统,2-过滤系统,3-称重系统,4-控制软件分析系统,5-控制中心。

具体实施方式

下面结合附图1-3和具体实施方式对本发明进行详细说明。

请同时参见图1至图3,本实施方式提供一种应用在内燃机零部件材料元素分析的控制系统的分析方法,控制系统包括燃烧系统1、过滤系统2、称重系统3、控制软件分析系统4和控制中心5。控制中心5分别连接燃烧系统1、过滤系统2、称重系统3和控制软件分析系统4,包括以下步骤:

步骤1,控制中心5发出指令,控制系统开始,检查气路(氧气)、电力电源供应(220VAC)及内燃机零部件材料样品(固体),做好准备工作,并测试燃烧系统1、称重系统3和控制软件分析系统4,确保系统正常运行;

步骤2,把固体样品的重量(单位:g)数据输入控制软件分析系统4;并在控制软件分析系统4中设置参数;

步骤3,燃烧系统1设有燃烧炉和位于燃烧炉内的陶瓷坩埚,把固体样品放入陶瓷坩埚中,同时通入氧气;控制中心5发出指令,控制燃烧系统1启动,使固体样品在燃烧炉中充分燃烧;

步骤4,将燃烧后的气体通到过滤系统2中进行过滤,第一次从过滤系统2出来的剩余气体为SO

步骤5,控制软件分析系统4包括二氧化硫分析仪和二氧化碳分析仪,将气体收集器内的气体通入二氧化硫分析仪进行检定;然后将气体收集器中的气体再次经过过滤系统2进行过滤,最后剩余CO

步骤6,控制中心5连接有屏幕,分析及信号性能任务在屏幕上显示操作,并通过屏幕上设置的按钮实现控制;

步骤7,关闭气路,收拾现场样品残留,控制中心5发出指令,控制系统结束。

本发明的应用在内燃机零部件材料元素分析的控制系统的分析方法,固体样品通过称重系统3进行称重,然后在燃烧系统1中进行燃烧,固体样品燃烧后的气体通到过滤系统2中进行过滤,剩余SO

本发明中,固体样品燃烧后的气体先通到过滤系统2中进行第一次过滤,剩余SO

作为本实施方式的一种优选,步骤2中,固体样品的重量数据可以通过称重系统3(天平)输入控制软件分析系统4。在称重系统3出问题时,固体样品的重量数据也可以通过手动输入控制软件分析系统4,减小了整个系统的局限性。称重的记录数据可以保存一段时间,方便在期限内随时调取。

作为本实施方式的一种优选,步骤2中,设置的参数包括HF功率参数和时间参数。这些参数可以以任意命名的配置文件进行保存,不同的应用环境实现调取不同的配置文件。

作为本实施方式的一种优选,步骤2~3中,固体样品加有助溶剂。助溶剂选择纯锡粒、纯钨粒或纯铁粒中的任意一种。在本实施方式中,助溶剂选择纯钨粒。

作为本实施方式的一种优选,步骤3中,根据材料,可以调整燃烧炉的加热功率,达到充分燃烧的效果。

作为本实施方式的一种优选,步骤5中,检定完CO

作为本实施方式的一种优选,步骤5中,控制软件分析系统4采用高选择性非线性色散红外检测器进行提取、测定SO

作为本实施方式的一种优选,步骤5中,控制软件分析系统4采用高选择性非线性色散红外检测器进行提取、测定CO

作为本实施方式的一种优选,步骤6中,根据用户要求,对统计窗口进行平均值、标准偏差、偏差、偏差系数、最小最大值进行设置;通过校准窗口,选择单点校准、两点校准或多点校准进行试验,最后把其分析电流信号以图表、曲线的形式显示(如图3);把最后五次分析结果显示在数据栏,也可以对以往的数据重新载入显示窗口,处理数据后输出报告,也可将这些数据直接打印。

图3中,曲线a表示固体样品的碳含量,曲线b表示固体样品的硫含量。其中,碳硫含量均位于标准含量值内,因此可得出该固体样品中的碳硫元素含量未超标,不会对内燃机零部件材料的机械性能造成影响。

虽然,上文中已经用具体实施方式,对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。