一种活塞热障涂层可靠性测量装置及方法

文献发布时间:2023-06-19 10:43:23

技术领域

本发明涉及内燃机技术领域,特别是涉及一种活塞热障涂层可靠性测量装置及方法。

背景技术

活塞是保证内燃机正常工作的核心部件,其表面直接接触高温燃气,且散热条件差,因而限制了内燃机热效率与可靠性的提升。热障涂层的出现,使得内燃机能够在更高的热负荷下运作,但在严苛的服役环境下,热障涂层会因剥落而失效。造成热障涂层失效的原因主要有粘结层氧化生产一层热生长氧化物而产生裂纹以及陶瓷层的烧结从而产生垂直裂纹,裂纹的不断扩展和连结最终导致涂层剥落。热障涂层的可靠性是热障涂层的重要性能指标,目前对于可靠性的测量,大多是对航空发动机叶片上热障涂层的测量,且大多是通过平板上喷涂涂层进行模拟测量。但对于内燃机而言,活塞表面并不是平整的,其表面具有凹槽,且涂层的厚度并不一致。目前,对于活塞热障涂层可靠性的测量问题并没有非常理想的解决方法。

发明内容

本发明针对现有技术中存在的问题,而提出一种活塞热障涂层可靠性测量装置及方法,可有效地实时监测热障涂层裂纹生长情况,进而评估热障涂层的可靠性能。

为实现上述目的,本发明所设计的一种活塞热障涂层可靠性测量装置,其特殊之处在于,所述装置包括:

活塞:设置于缸筒内,表面喷涂有热障涂层,底部焊接有波导杆;

缸盖:位于活塞正上方,与缸筒保持间隙用作排气口;

高温燃气输送装置与空气压缩装置:分别通过管道连接在所述缸盖上,通过循环输送高温燃气与冷空气模拟燃烧与进气过程;

声发射传感器:与所述波导杆通过橡胶塞固定黄油耦合,通过导线与声发射仪连接,用于获取热障涂层声发射事件数随时间的变化曲线;

红外热像仪:紧固在所述缸盖上,与数字图像计算机相连接,通过导线将红外热像图传输到数字图像计算机中进行分析。

进一步地,所述波导杆由镍铬合金制成,直径为1~2mm。

更进一步地,所述活塞为铝合金活塞或合金钢活塞。

更进一步地,所述热障涂层包括金属粘结层、隔热涂层一和隔热涂层二,材质分别为:NiCoCrAlY涂层、Gd

基于上述活塞热障涂层可靠性测量装置,本发明还提出一种测量方法,所述方法包括步骤;

1)根据所需的试验工况设定高温燃气输送装置与空气压缩装置的进气时刻与进气量,使得热障涂层表面受到高温燃气与冷空气的交替冲击;

2)通过声发射传感器将采集的热障涂层裂纹生长产生的声信号转化为电信号并传递给声发射仪,通过分析声发射仪获取的热障涂层声发射事件数随时间的变化情况来确定裂纹等级及裂纹产生时间;

3)同时红外热像仪将热障涂层的红外热像图传输到数字图像计算机上,通过分析红外热像图中的亮斑直观反映出涂层的裂纹等级;

4)将步骤2)和步骤3)输出结果生成测量报告。、

优选地,所述步骤4)中在声发射分析输出裂纹等级与红外热像图分析输出裂纹等级不一致时,关闭高温燃气输送装置并开启空气压缩装置,将活塞冷却后移开缸盖,并取出活塞,将热障涂层进行切片分析,生成测量报告。

优选地,所述步骤3)中确定裂纹等级及裂纹产生时间的方法为:图像中出现黑色异常区即代表着微裂纹的产生,亮斑的出现即代表着较大裂纹的产生或涂层已脱离,其对应的时间即裂纹产生的时间,由黑色区到光斑区的过渡可定性判断裂纹等级。

优选地,所述步骤4)中确定裂纹等级的方法为:将声发射事件数与时间的二维表和红外热像图进行对比验证,结合两种检测方式来确定的裂纹产生时间与裂纹状况,即事件数随时间变化的梯度最大处与亮斑产生的时间以及裂纹等级。

与现有技术相比,本发明通过高温燃气与冷却空气的交替喷射模拟了活塞热障涂层表面的受载情况,采用声发射技术与红外热成像技术结合实时检测涂层裂纹生长情况,实现两种检测相互验证,并在声发射分析与红外分析产生较大差异时,可以很方便的将活塞取出进行切边分析,进而可以定性评价热障涂层可靠性。

附图说明

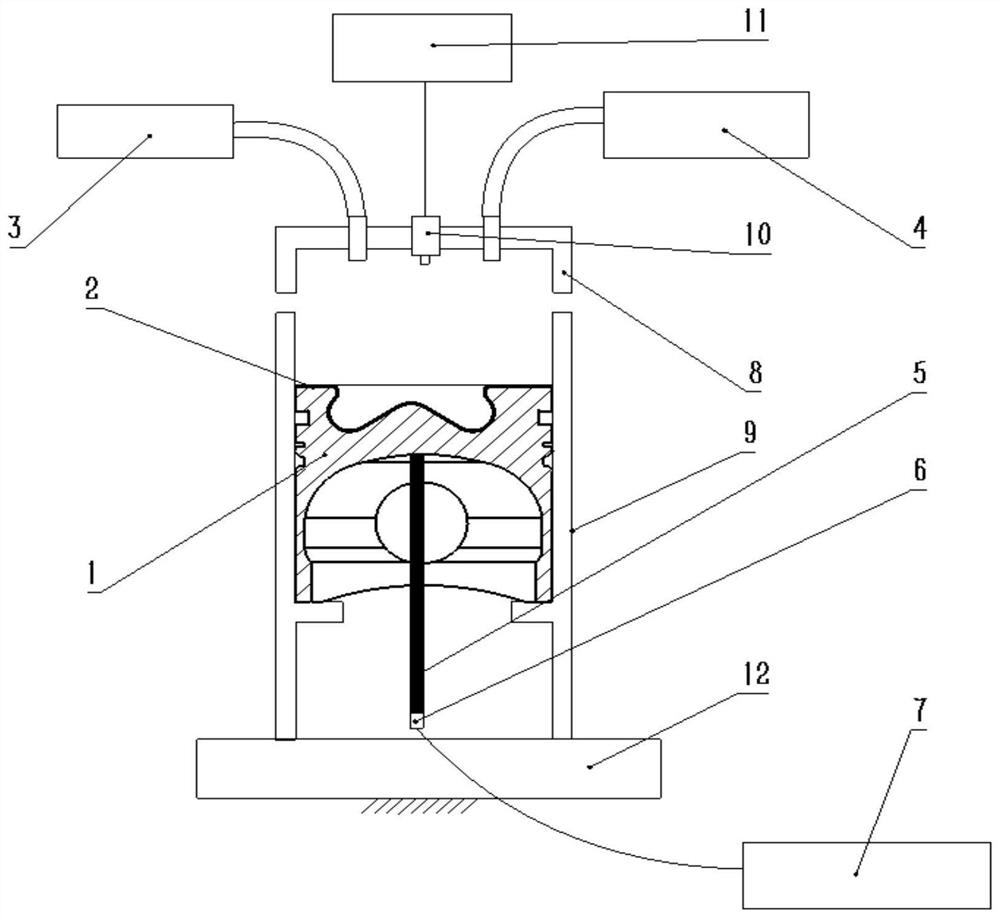

图1是本发明的结构示意图;

图2是本发明移除缸盖后的俯视图;

图3是本发明活塞表层的剖面图;

其中,1—活塞,2—热障涂层,3—高温燃气输送装置,4—空气压缩装置,5—波导杆,6—声发射传感器,7—声发射仪,8—缸盖,9—缸筒,10—红外热像仪,11—数字图像计算机,12—底座。

具体实施方式

为了使本发明技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。

本发明提出的一种活塞热障涂层可靠性测量装置,如图1~图3所示,它包括活塞1、热障涂层2、高温燃气输送装置3、空气压缩装置4、波导杆5、声发射传感器6、声发射仪7、缸盖8、缸筒9,底座12。

活塞1放置在缸筒9中,表面喷涂有热障涂层2,底部焊接有波导杆5。热障涂层2包括金属粘结层、隔热涂层一和隔热涂层二。金属粘接层是NiCoCrAlY涂层,隔热涂层一是锆酸钆(Gd2Zr2O7)陶瓷层,隔热涂层二是氧化钇部分稳定氧化锆(YSZ)陶瓷层。缸盖8位于活塞1的正上方,与缸筒9保持间隙用来充当排气口。高温燃气输送装置3与空气压缩装置4分别通过管道连接在缸盖8上,通过循环输送高温燃气与冷空气来模拟燃烧与进气过程。声发射传感器6与波导杆5的底部胶塞固定黄油耦合好,通过导线与声发射仪7连接,用来获取热障涂层声发射事件数随时间的变化情况。红外热像仪10,紧固在缸盖8上,与数字图像计算机11相连接,通过导线将红外热像图传输到数字图像计算机11中进行分析。

基于上述测量装置,本发明提出的测量方法的步骤如下:

(1)首先将声发射传感器6与波导杆5通过橡胶塞固定黄油耦合好,通过导线将声发射传感器6与声发射仪7相连接,将温燃气输送装置3与空气压缩装置4分别连接到缸盖8上,调节缸盖8的位置,使得缸盖8位于活塞1的正上方并与缸筒9在垂直方向上保持间隙;

(2)将红外热像仪10紧固在缸盖8上,并通过导线与数字图像计算机11相连接;

(3)通过高温燃气输送装置3与空气压缩装置4交替喷射高温燃气与冷却空气来模拟内燃机的真实工作状况;高温燃气的喷入模拟了内燃机压缩与做功过程,此时活塞处于高温高压的环境,冷却空气的喷入模拟了内燃机吸气与排气过程,此时活塞受冷负荷冲击,散热加快,温度下降。

(4)通过声发射传感器6将涂层产生的声信号转换为电信号,并由声发射仪来获取热障涂层声发射事件数随时间的变化。热障涂层内部发生变形或断裂时会产生弹性应力波,这种现象称为声发射,声发射即为AE事件,通过声发射仪不断接收AE信号即可得到AE事件数随时间变化的二维曲线图,找到事件数快速增多得点,即梯度最大的点,即可初步得到热障涂层裂纹产生的时间;同时通过红外热像仪10记录涂层的红外热像图并传输到数字图像计算机上,并由红外热像图中的“亮斑”可直观的反应涂层的裂纹。图像中出现黑色异常区即代表着微裂纹的产生,“亮斑”的出现即代表着较大裂纹的产生或涂层已脱离,其对应的时间即裂纹产生的时间,由黑色区到亮斑区的过渡可定性判断裂纹等级。“亮斑”是由于热障涂层出现裂纹后,使其内部结构不连续引起热量向深层传递而导致表面温度场变化,红外热像图中黑色异常区代表着热障涂层已产生了微裂纹,白色的“亮斑”区域代表着热障涂层已产生较大的裂纹,甚至已经脱离,进而通过热障涂层裂纹产生的时间与“亮斑”大小来表征涂层的可靠性。

在声发射分析输出裂纹等级与红外热像图分析输出裂纹等级不一致时,关闭高温燃气输送装置3并开启空气压缩装置4,将活塞1冷却后移开缸盖8,并取出活塞1,将热障涂层2进行切片分析,通过扫描电镜可直观得观察涂层表面以及切面得裂纹生长情况,生成测量报告。

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

本说明书未作详细描述的内容属于本领域专业技术人员公知的现有技术。