一种海绵套芯自动装配设备

文献发布时间:2023-06-19 11:14:36

技术领域

本发明涉及自动化设备技术领域,更具体地说,是涉及一种海绵套芯自动装配设备。

背景技术

海绵刷常用于墙壁涂层的涂抹工具,海绵刷通常由海绵套、套芯、手柄及手柄轴构成,海绵套装配在套芯上,手柄轴插入套芯中,手持手柄在墙壁上下推动时,海绵套绕手柄轴滚动旋转。套芯由芯管、内夹、芯盖构成,内夹在芯管内部与芯管形成紧配合,芯盖插入芯管端部,目前的套芯装配设备采用内夹压装和压盖两个设备来分别完成内夹与盖子的装配,设备结构较为庞大,占地面积也较大。

发明内容

本发明目的在于提出一种海绵套芯自动装配设备,它适用于体积较小的杆形或筒形零件的轴向嵌压装配,一台设备上整合有两个或以上的装配工位,从而降低设备占地面积,省去中间周转工序,提高生产效率,以克服现有技术的不足。

本发明解决其技术问题的技术方案是:一种海绵套芯自动装配设备,包括电机、减速箱、分割器、转盘组件、进出料机构,所述电机输出动力经牙箱减速后传递至分割器,所述转盘组件由分割器间歇驱动,其特征在于:所述转盘组件至少包括第一转盘、第二转盘、第三转盘,第三转盘驱动第一、第二转盘同步间歇式旋转并使得在每次间歇式旋转结束时,第三转盘的工件凹座分别在两个压装工位处与第一、第二转盘的工件凹座重叠,第三转盘轴连接分割器的间歇输出端;分割器设置减速箱连续输出轴,减速箱连续输出轴通过凸轮曲轴机构驱动滑台连杆作往复式连续运动,滑台连杆的末端连接滑台压杆安装板,所述滑台压杆安装板上设置压杆,所述压杆用于将第一、第二转盘上的工件压入第三转盘工件凹座。

所述工件凹座设置在转盘的圆周边缘,所述工件凹座设有径向开口,所述第三转盘上固定内齿轮环,所述第三转盘与内齿轮环平行,所述内齿轮环的外圆周边缘设的工件凹座,第三转盘与内齿轮环的工件凹座分别支承工件的两端。

还包括机架,机架上放置三个震动盘,震动盘将三种零件分别有序地输送至第一、二、三转盘,机架设置底板,底板上设置矩形通孔,所述第三转盘的底部陷入矩形通孔内,在所述底板的底壁上安装有落料片,落料片具有倾斜臂,倾斜臂伸入第三转盘与内齿轮环之间的空间将旋转至倾斜臂下方的工件脱离工件凹座。

所述第三转盘与内齿轮环之间设置连接块,所述连接块包括连接板、以及垂直设置在连接板两侧的侧板,所述侧板具有弧形边缘,所述弧形边缘的轮廓与第三转盘、内齿轮环的外圆周相适配;所述侧板设有凹陷,所述凹陷与第三转盘、内齿轮环的工件凹座相适配。

本发明的有益效果是:

1)本发明的海绵套芯自动装配设备通过间歇器将电机的转动分割为一个工作周期包含转动和装配两个动作,通过凸轮曲轴结构使转盘机构与内夹压装共用一台电机,大大减少了设备的成本,实现了提高效率、提高加工精度的目标。而且,本发明的海绵套芯自动装配设备由一大转盘带动两个或以上的小转盘旋转,从而可以在一台设备上完成两个或以上的零件先后顺序装配,从而降低了设备占地面积,省去中间周转工序,提高了生产效率。

2)第一、第二转盘与第三转盘齿轮啮合传动,无需在各自转盘上设置伺服电机,通过合理传动比,使第一转盘的工件凹座在第一压装工位处与第三转盘的工件凹座重叠,第二转盘的工件凹座在第二压装工位处与第三转盘的工件凹座重叠,从而实现零件压装的对准定位,采用本发明的海绵套芯自动装配设备进行刷毛套管的装配,可摒弃了目前同类设备需要采用分工序、分别控制的加工方式,设备占用空间小,节省人力物力。

附图说明

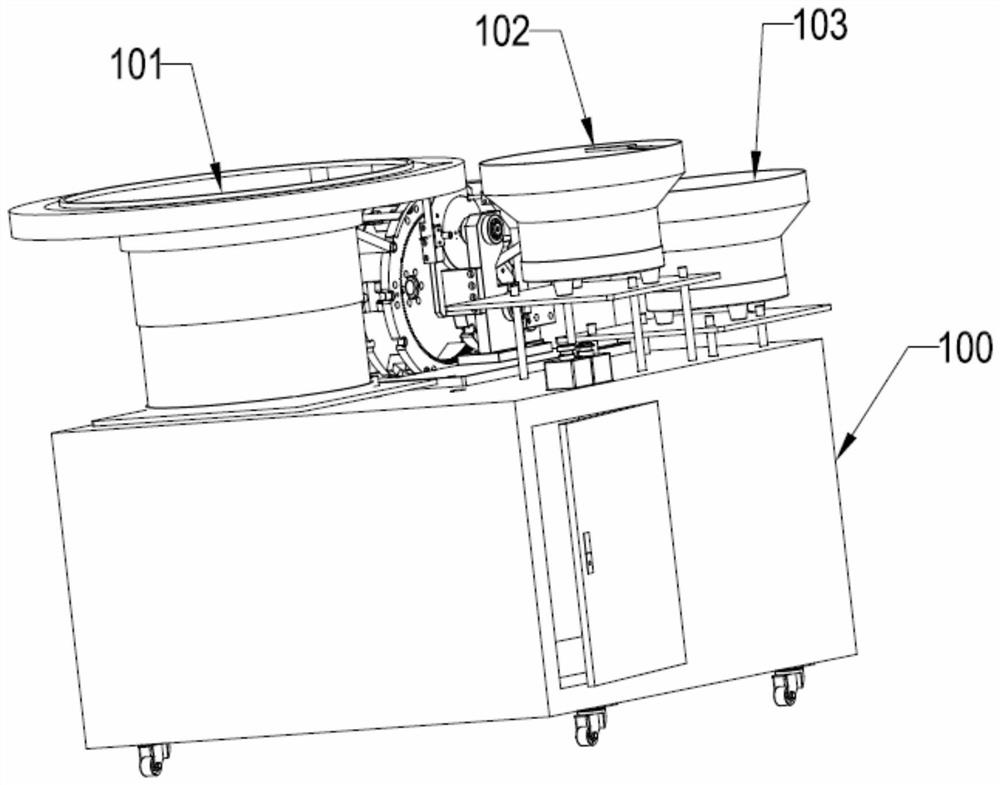

图1是本发明海绵套芯自动装配设备的结构示意图。

图2是海绵套芯装配后的结构剖示图。

图3是海绵套芯自动装配设备落料片与下料槽的结构示意图。

图4是海绵套芯自动装配设备压杆组件结构示意图。

图5是海绵套芯自动装配设备夹具护板安装结构示意图。

图6是海绵套芯自动装配设备转盘组件的齿轮啮合结构示意图。

图7是海绵套芯自动装配设备夹具护板安装结构示意图二。

图8是海绵套芯自动装配设备护边结构示意图。

图9是海绵套芯自动装配设备连接块结构示意图。

图10是海绵套芯自动装配设备滑台压杆安装板结构示意图。

具体实施方式

下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

参见图1-10,本发明公开一种海绵套芯自动装配设备,包括电机1、减速箱、分割器3、转盘组件、进出料机构,电机输出动力经牙箱减速后传递至分割器,所述转盘组件由分割器间歇驱动,转盘组件包括第一转盘53、第二转盘54、第三转盘52,第三转盘驱动第一、第二转盘同步间歇式旋转并使得在每次间歇式旋转结束时,第三转盘的工件凹座58分别在两个压装工位处与第一、第二转盘的工件凹座重叠,第三转盘轴连接分割器的间歇输出端;分割器设置减速箱连续输出轴,减速箱连续输出轴通过凸轮曲轴机构驱动滑台连杆62作往复式连续运动,滑台连杆的末端连接滑台压杆安装板61,所述滑台压杆安装板上设置压杆,压杆用于将第一、第二转盘上的工件压入第三转盘工件凹座。

工件凹座58设置在转盘的圆周边缘,工件凹座设有径向开口,第三转盘上固定内齿轮环51,所述第三转盘52与内齿轮环平行,内齿轮环51的外圆周边缘设的工件凹座58,第三转盘与内齿轮环的工件凹座分别支承工件11的两端。

连接块50将内齿轮环51与第三转盘52固定连接,内齿轮环设置内齿轮,第一、第二转盘的后侧均设置从动齿轮,所述从动齿轮与内齿轮环的内齿轮啮合。内齿轮环51、第三转盘52、第一转盘53、第二转盘54均直立设置,各个转盘的入料口位于在各个转盘的水平中心线上或高于水平中心线,第一压装工位和第二压装工位在第三转盘的竖直中心线的同侧设置。连接块包括连接板501、以及垂直设置在连接板两侧的侧板502,所述侧板具有弧形边缘,所述弧形边缘的轮廓与第三转盘、内齿轮环的外圆周相适配;所述侧板502设有凹陷503,所述凹陷与第三转盘、内齿轮环的工件凹座58相适配。

海绵套芯自动装配设备设有防护结构,包括后挡板73、盖子分料盘外护板74、内夹分料盘护板77,两者均具有弧形的工作端面,所述工作端面从第一、第二转盘的入料口适配地沿转盘外圆分别向第一压装工位、第二压装工位延展。

防护结构还包括芯盖护板741、内夹护板771,安装在各自分料盘外护板的板体前侧,芯盖护板741具有第二弧形边缘7411,第二弧形边缘越过盖子分料盘外护板的工作端面从而局部或全部遮挡在内管盖分料圆盘的入料口至压装工位段经过的工件凹座。内夹护板安装在内夹分料盘护板的板体前侧,所述内夹护板具有第一弧形边缘7711,第一弧形边缘越过内夹分料盘护板的工作端面从而局部或全部遮挡在内夹分料圆盘的入料口至压装工位段经过的工件凹座。

后挡板73上安装有护边79,护边79包括护边安装板791、护边挡板792、护边加强板793,所述护边安装板固定在压紧后挡板73上,所述护边挡板从靠近压紧后挡板73的一端适配沿第三转盘52边缘向第三转盘入料口方向延伸,从而遮挡第三转盘52的工件凹座的局部或全部。它用于将套芯11定位夹持,从而支持套芯11与内夹12、芯盖13的嵌装。

海绵套芯自动装配设备还包括机架100,其进料机构由三组震动盘(分别见标号101、102、103)、进料导轨构成,分别将套芯11、芯盖13、内夹12定向传输到转盘上,出料机构由安装在底板9上的落料片91、下料槽92构成。底板固定在机架平面上,底板中部开有通槽90,装配后的零件从通槽下料。装配系统分别包括电机1、牙箱2、分割器3、凸轮曲轴机构4、转盘组件5、压杆组件6、支持系统7,电机1、牙箱2、分割器3顺序连接,电机1输出动力经牙箱减速后传递至分割器3,分割器3的曲轴端连接凸轮曲轴机构4并向凸轮曲轴机构4输出恒速转动的动力,分割器3的间歇传动机构促使分割器法兰间歇转动。

压杆组件6包括滑台浮接连板60、滑台压杆安装板61、滑台连杆62、滑台加强连杆63 ,两根滑台连杆62、一根滑台加强连杆63分别固定连接在滑台浮接连板60和滑台压杆安装板61上,滑台浮接连板60与凸轮曲轴机构连接,凸轮曲轴机构连续运动使滑台压杆安装板61形成往复移动,滑台压杆安装板61上安装有压夹推入针66、压盖杆67,在滑台压杆安装板61的进程过程中,压夹推入针66、压盖杆67同步将内夹、芯盖推压进入套芯上。

转盘组件5包括连接块50、内齿轮环51、第三转盘52、第一转盘53、第二转盘54,连接块50将内齿轮环51与第三转盘52固定连接,它圆周等弧度均布设置。第三转盘52安装在分割器法兰上,由分割器驱动第三转盘52作间歇式旋转运动。第一转盘53和第二转盘54上分别设置第一转盘从动齿轮531、第二转盘541,两从动齿轮分别与内齿轮环51啮合,因此,当内齿轮环51旋转时,第一转盘53和第二转盘54同步旋转。

支持系统7包括主轴承座板71、连杆轴承座板72、压紧后挡板73、盖子分料盘外护板74、支持侧板75、入料挡料块76、内夹分料盘护板77。主轴承座板71上分别设置有两轴承座711,轴承座上设置轴承,转盘组件的上下两分料盘的转动轴设置在轴承内,使得两分料盘可平稳顺畅地旋转。连杆轴承座板72安装在底板上,它包括前后平行直立设置的两直板,其上设置有轴承座及轴承,轴承支承两根滑台连杆62在连杆轴承座板72上作前后往复移动。压紧后挡板73包括靠近第三转盘52的第二压紧后挡板732和距第三转盘52稍远的第一压紧后挡板731,两挡板是适用于不同长度的刷毛套装配使用的,当刷毛套较长时,使用第一压紧后挡板731,当刷毛套是短款时,使用第二压紧后挡板732。压紧后挡板73设置在第三转盘52的后方且覆盖芯盖、内夹的装配位置,当芯盖、内夹被滑台压杆安装板61向套芯推压时,压紧后挡板73承受由芯盖、内夹传递的推力,防止套芯从第三转盘52中脱离。第一压紧后挡板731上开设固定槽7311,固定槽7311分为上下两个,在固定槽7311通过紧固螺钉95将第一压紧后挡板731有侧边固定安装在分割器3上、底边固定在底板9上,考虑到长款套芯从通槽90落料的可行性,因此,当装配短款套芯时,第二压紧后挡板732需要悬空位于通槽90的上方,因此,通过限距筒套733和紧固螺钉将第二压紧后挡板732以可拆方式安装在第一压紧后挡板731上。同样地,第一压紧后挡板731也是以可拆卸方式固定在分割器3和底板9上,以适应不同长度的套芯装配加工。

第一转盘53、第二转盘54背面的齿轮通过与内齿轮环51的内齿啮合,使两者与第三转盘52同步旋转,第一转盘53、第二转盘54直径相同且盘的边缘均等距设置三个工件凹座,工件凹座用于容置下料的芯盖、内夹,工件凹座在圆盘的径向有开口,为了使芯盖、内夹在下料后保持正确的位置,在第一转盘53、第二转盘54侧分别设置有内夹分料盘护板77、盖子分料盘外护板74。在底板9上设置分料组垫板,在该板上固定安装盖子分料盘外护板74,盖子分料盘外护板74的工作端面是圆弧形的,它的工作端面从盖子分料盘的下料工位始,并覆盖盖子分料盘的压装工位之间。

为了防止芯盖、内夹意外掉脱,在内夹分料盘护板77上安装内夹护板771,在盖子分料盘外护板74上安装芯盖护板741,两护板的主要部位形状分别与两分料盘护板相似,而且两护板均向分料盘延伸,因此,其工作面遮挡了两分料盘的局部边缘,如此,在分料盘内的芯盖、内夹的后侧被内齿轮环51所止挡,前侧被芯盖护板741或内夹护板771所止挡。

为了使入料准确,在两分料盘的入料口分别设置芯盖入料套742、内夹入料套772。芯盖入料套742安装在盖子分料盘外护板74上,它具有部分包围芯盖圆周的围挡。内夹入料套772安装在内夹分料盘护板77上,它具有适于内夹插入的管套,且管套侧壁开口。在盖子分料盘外护板74的底部还安装有芯盖托板743,芯盖托板743的顶部具有弧形凹部,该弧形凹部与压盖杆67适配,使芯盖的压装更平稳。

落料片91安装在下料槽92边缘的底板9板体上,当装配后的套芯随内齿轮环51和第三转盘52旋转至最低位时,落料片91插向套芯,套芯随之受到向下的推力并往下掉,经下料槽92下料。滑台压杆安装板61的顶部和底部伸出安装臂,所述安装臂上设置开口槽611,在所述开口槽的外壁设置夹紧调节螺孔612,在开口槽底安装有压夹推入针66或压盖杆67。所述压盖杆伸出开口槽的杆段包括压盖柱筒671、导向针672。

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。