电子装置的制造方法

文献发布时间:2023-06-19 19:18:24

技术领域

本发明涉及一种电子装置的制造方法,特别是涉及一种可应用于拼接电子装置的制造方法。

背景技术

现有的电子装置朝向窄边框或无边框发展,其可拼接成大型的电子装置。因此,如何改善窄边框或无边框的电子装置的制程是相关领域所致力发展的方向。

发明内容

在一些实施例中,本发明提供了一种电子装置的制造方法,其包括提供一第一基板与一第二基板,第一基板包括一电路层与设置于电路层上的一电子元件。制造方法另包括将第一基板与第二基板贴合以形成一电子模块、切割电子模块、形成一线路在电子模块被切割后所暴露出的一第一面上与电子模块的一第二面上,第一面相邻于第二面,线路电连接到电路层。制造方法另包括设置一驱动元件于电子模块的第二面上以电连接到线路。

在一些实施例中,本发明提供了一种电子装置的制造方法,其包括提供一第一基板,第一基板包括一电路层。制造方法另包括切割第一基板、形成一线路在第一基板被切割后所暴露的一第一面上与第一基板的一第二面上,第一面相邻第二面,线路电连接到电路层。制造方法另包括设置一电子元件于电路层上、将被切割后的第一基板与一第二基板贴合以形成一电子模块、设置一驱动元件于第一基板的第二面上以电性连接到线路。

附图说明

图1为本发明第一实施例的电子装置的制造方法的流程示意图。

图2到图6为本发明第一实施例的电子装置的制造流程的装置结构示意图。

图7为本发明第二实施例的电子装置的制造方法的流程示意图。

图8到图12为本发明第二实施例的电子装置的制造流程的装置结构示意图。

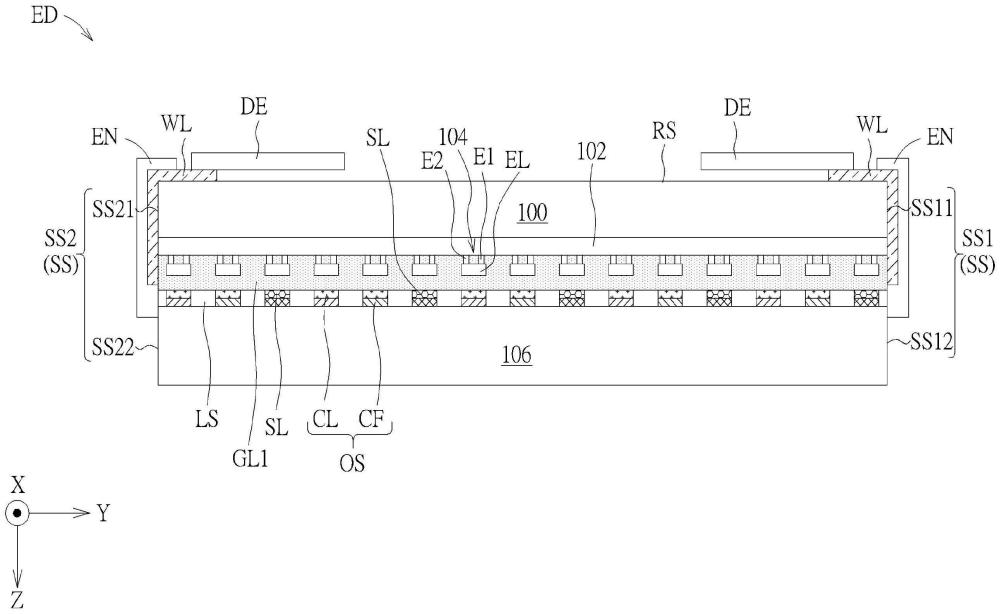

附图标记说明:100-第一基底;102-电路层;104-电子元件;106-第二基底;AA-主动区;CF、CF1、CF2、CF3-彩色滤光层;CU、CU1、CU2、CU3、CU4-切割线;DE-驱动元件;E1-第一电极;E2-第二电极;ED-电子装置;EL-二极管单元;EM-电子模块;EN-封装层;GL1-第一胶体;GL2-第二胶体;LS-遮光结构;M100、M200-制造方法;MH-转移头;NAA-非主动区;OP-开口;OS-光学结构;P1-部分;CL-光转换层;RS-背面;S1、S2、S3、S4-侧边;S102、S104、S106、S108、S110、S111、S112、S114、S116、S202、S204、S205、S206、S208、S210、S212、S214、S216、;S219、S218、S220-步骤;SB1-第一基板;SB2-第二基板;SL-散射层;SS、SS1、SS2、SS11、SS12、SS21、SS22-侧表面;W1-距离;WL-线路;X、Y、Z-方向。

具体实施方式

通过参考以下的详细描述并同时结合附图可以理解本发明,须注意的是,为了使读者能容易了解及为了附图的简洁,本发明中的多张附图只绘出电子装置的一部分,且附图中的特定元件并非依照实际比例绘图。此外,图中各元件的数量及尺寸仅作为示意,并非用来限制本发明的范围。

本发明通篇说明书与权利要求中会使用某些词汇来指称特定元件。本领域技术人员应理解,电子设备制造商可能会以不同的名称来指称相同的元件。本文并不意在区分那些功能相同但名称不同的元件。

在下文说明书与权利要求书中,“含有”与“包括”等词为开放式词语,因此其应被解释为“含有但不限定为…”之意。

应了解到,当元件或膜层被称为“设置在”另一个元件或膜层“上”或“连接到”另一个元件或膜层时,它可以直接在此另一元件或膜层上或直接连接到此另一元件或膜层,或者两者之间存在有插入的元件或膜层(非直接情况)。相反地,当元件被称为“直接”在另一个元件或膜层“上”或“直接连接到”另一个元件或膜层时,两者之间不存在有插入的元件或膜层。当元件或膜层被称为“电连接”到另一个元件或膜层时,其可解读为直接电连接或非直接电连接。

术语“大约”、“等于”、“相等”或“相同”、“实质上”或“大致上”一般解释为在所给定的值的正负20%范围以内,或解释为在所给定的值的正负10%、正负5%、正负3%、正负2%、正负1%或正负0.5%的范围以内。

虽然术语“第一”、“第二”、“第三”…可用以描述多种组成元件,但组成元件并不以此术语为限。此术语仅用于区别说明书内单一组成元件与其他组成元件。权利要求中可不使用相同术语,而依照权利要求中元件宣告的顺序以第一、第二、第三…取代。因此,在下文说明书中,第一组成元件在权利要求中可能为第二组成元件。

本发明中所叙述的电性连接或耦接皆可以指直接连接或间接连接,于直接连接的情况下,两个电路上元件的端点直接连接或以一导体线段互相连接,而于间接连接的情况下,两个电路上元件的端点之间具有开关、二极管、电容、电感、电阻、其他适合的元件或上述元件的组合,但不限于此。

在本发明中,厚度、长度与宽度的测量方式可以是采用光学显微镜测量而得,厚度或宽度则可以由电子显微镜中的剖面影像测量而得,但不以此为限。另外,任两个用来比较的数值或方向,可存在着一定的误差。另外,本发明中所提到的术语“等于”、“相等”、“相同”、“实质上”或“大致上”通常代表落在给定数值或范围的10%范围内。此外,用语“给定范围为第一数值至第二数值”、“给定范围落在第一数值至第二数值的范围内”表示所述给定范围包括第一数值、第二数值以及它们之间的其它数值。若第一方向垂直于第二方向,则第一方向与第二方向之间的角度可介于80度至100度之间;若第一方向平行于第二方向,则第一方向与第二方向之间的角度可介于0度至10度之间。

除非另外定义,在此使用的全部用语(包含技术及科学用语)具有与本发明所属技术领域的技术人员通常理解的相同涵义。能理解的是,这些用语例如在通常使用的字典中定义用语,应被解读成具有与相关技术及本发明的背景或上下文一致的意思,而不应以一理想化或过度正式的方式解读,除非在本发明实施例有特别定义。

在本发明中,电子装置可包括显示装置、背光装置、天线装置、感测装置或拼接装置,但不以此为限。电子装置可为可弯折或可挠式电子装置。显示装置可为非自发光型显示装置或自发光型显示装置。天线装置可为液晶型态的天线装置或非液晶型态的天线装置,感测装置可为感测电容、光线、热能或超声波的感测装置,但不以此为限。在本发明中,电子元件可包括被动元件与主动元件,例如电容、电阻、电感、二极管、晶体管等。二极管可包括发光二极管或光电二极管。发光二极管可例如包括有机发光二极管(organic lightemitting diode,OLED)、次毫米发光二极管(mini LED)、微发光二极管(micro LED)或量子点发光二极管(quantum dot LED),但不以此为限。拼接装置可例如是显示器拼接装置或天线拼接装置,但不以此为限。需注意的是,电子装置可为前述的任意排列组合,但不以此为限。下文将以显示装置作为电子装置或拼接装置以说明本发明内容,但本发明不以此为限。

须说明的是,下文中不同实施例所提供的技术方案可相互替换、组合或混合使用,以在未违反本发明精神的情况下构成另一实施例。

请参考图1到图6,图1为本发明第一实施例的电子装置的制造方法的流程示意图,而图2到图6为本发明第一实施例的电子装置的制造流程的装置结构示意图。本发明的电子装置(例如图6所示的电子装置ED)可例如包括显示装置,但不以此为限。举例来说,本发明的电子装置ED可例如作为拼接电子装置的拼接单元,通过拼装多个电子装置ED以形成拼接电子装置,但不以此为限。根据本实施例,电子装置ED的制造方法M100可包括以下步骤:

S102:提供第一基板,第一基板包括电路层与设置于电路层上的电子元件

S104:提供第二基板

S106:在第一基板与第二基板之间形成第一胶体与围绕第一胶体的第二胶体

S108:将第一基板与第二基板贴合以形成电子模块

S110:切割电子模块

S111:进行研磨制程

S112:形成线路于电子模块被切割后所暴露出的第一面上与电子模块的第二面上,第一面相邻于第二面,线路电连接到电路层

S114:形成封装层于电子模块被切割后所暴露出的第一面上

S116:设置驱动元件于电子模块的第二面上以电连接到线路

以下将详述电子装置ED的制造方法M100的各步骤内容。

电子装置ED的制造方法M100包括步骤S102,提供第一基板SB1。图2示出本实施例的第一基板SB1的剖视示意图。如图2所示,第一基板SB1可包括第一基底100、电路层102及设置于电路层102上的电子元件104。第一基底100可包括可挠曲基底、硬质基底或上述基底的组合,但不限于此。可挠曲基底的材料可例如包括聚酰亚胺(polyimide,PI)、聚碳酸(polycarbonate,PC)、聚对苯二甲酸乙二酯(polyethylene terephthalate,PET)、其他适合的材料或上述材料的组合,但不限于此。硬质基底的材料可例如包括玻璃、陶瓷、石英、蓝宝石或上述材料的组合,但不限于此。在一些实施例中,第一基底100可包括单层结构、多层结构或复合层结构。在一些实施例中,电路层102可设置在第一基底100与电子元件104之间。在一些实施例中,电路层102可包括连接垫、导线、驱动电路,但不以此为限。在一些实施例中,电子元件104可例如包括被动元件与主动元件,例如电容、电阻、电感、二极管、晶体管等,但不限于此,详细可参考如上举例。如图2所示,电子元件104可包括二极管单元EL、第一电极E1和第二电极E2,第一电极E1和第二电极E2可例如位于二极管单元EL的同一侧,但不以此为限。电子元件104可通过适合的方法设置在电路层102上,举例电子元件104可通过转移头MH将多个电子元件104转移到电路层102上,但不以此为限。虽然图2中未示出,将电子元件104设置在电路层102上之后可选择性在电子元件104的周围及/或在电路层102上方设置填充材料(未绘示),通过填充材料以固定电子元件104,但不限于此。在一些实施例中,填充材料可选择具有流平性佳、低固化收缩率、低热膨胀系数、高穿透率或高反射率等特性的材料或其他适合的材料,但不限于此。举例来说,填充材料可包括压克力树酯(acrylicresin)、环氧树酯(epoxy resin)、硅氧烷(siloxane)材料、硅胶(silicone)、其他适合的材料或上述材料的组合。

电子装置ED的制造方法M100可包括步骤S104,提供第二基板SB2。图3为本实施例的第二基板的剖视示意图。如图3所示,第二基板SB2可包括第二基底106、遮光结构LS及/或光学结构OS,但不以此为限。第二基底106的材料可参考上述第一基底100的材料叙述。遮光结构LS可设置在第二基底106上。在一些实施例中,遮光结构LS可具有多个开口OP,光学结构OS可例如于第二基底106的法线方向(如方向Z)上重叠于开口OP。在一些实施例中,光学结构OS可设置在遮光结构LS的开口OP内。在一些实施例中,遮光结构LS可例如包括黑色矩阵(black matrix)材料或其他合适材料,但不以此为限。在一些实施例中,光学结构OS可包括彩色滤光层CF、光转换层CL、光散射材料(未绘示)、其他合适的材料或上述的组合,但不限于此。依据电子装置ED的设计,不同的开口OP中可包括相同颜色或不同颜色的彩色滤光层CF。举例来说,图3所示的第二基板SB2中可包括彩色滤光层CF1、彩色滤光层CF2及/或彩色滤光层CF3,分别为红色、绿色和蓝色的彩色滤光层,但不以此为限。彩色滤光层可根据需求选择其他颜色的滤光层。在图3中,彩色滤光层CF1、彩色滤光层CF2和彩色滤光层CF3的位置可分别定义出红色、绿色和蓝色的子像素,此些子像素可构成一像素,但不以此为限。在其他实施例中,像素中的子像素颜色、数量及/或排列方式可根据需求而改变。

在一些实施例中,如图3所示,光学结构OS可选择性包括光转换层CL,光转换层CL可例如设置在彩色滤光层CF上,即彩色滤光层CF可设置于光转换层CL与第二基底106之间,但不以此为限。在一些实施例中,将电子元件104发出的光线转换为红光的光转换层CL可例如设置在红色彩色滤光层CF1上,将电子元件104发出的光线转换为绿光的光转换层CL可设置在绿色彩色滤光层CF2上,但不限于此。在一些实施例中,当电子元件104发射蓝光时,光转换层CL可不设置在彩色滤光层CF3上,且可选择性设置散射层SL于彩色滤光层CF3上,即彩色滤光层CF可设置于散射层SL与第二基底106之间。在一些实施例中,光转换层CL可包括任何适合的光转换材料,例如量子点(quantum dot)、磷光材料(phosphor)、荧光材料(fluorescent)、其他适合的材料或上述材料的组合。虽然图3未示出,本实施例的第二基板SB2可包括一保护层(未绘示)设置在光学结构OS及/或遮光结构LS上。

须注意的是,制造方法M100的步骤S102和步骤S104可以任何适合的顺序进行,或是可同时进行步骤S102和步骤S104。此外,制造方法M100中的任何步骤之间可根据需求插入其它步骤。再者,制造方法M100中的任何步骤可根据需求调整顺序或是删除。

请参考图1与图3,在形成第一基板SB1与第二基板SB2之后,可进行步骤S106,在第一基板SB1与第二基板SB2之间形成第一胶体GL1与围绕第一胶体GL1的第二胶体GL2。具体来说,第一胶体GL1可设置在第一基板SB1或第二基板SB2上,第二胶体GL2可设置在第一基板SB1或第二基板SB2上。换句话说,第一胶体GL1与第二胶体GL2可根据需求设置于相同或不同的基板上。

图3示出第一胶体GL1和第二胶体GL2皆设置在第二基板SB2上的情形,但不限于此。如图3所示,第一胶体GL1可设置在遮光结构LS及/或光学结构OS上,第二胶体GL2可围绕第一胶体GL1。须注意的是,第一胶体GL1和第二胶体GL2可以任何适合的顺序设置在第二基板SB2或第一基板SB1上。如图3示,可先在第二基板SB2上设置第二胶体GL2,接着在第二胶体GL2所围成的区域中设置第一胶体GL1。或者,可先在第二基板SB2上设置第一胶体GL1,接着形成围绕第一胶体GL1的第二胶体GL2。

请参考图4,图4示出了本实施例的电子模块的剖视示意图。于步骤S106之后,可进行步骤S108,将第一基板SB1与第二基板SB2贴合以形成电子模块EM。于步骤S108中,第一基板SB1与第二基板SB2是通过第一胶体GL1与围绕第一胶体GL1的第二胶体GL2贴合,但不以此为限。在其它实施例中(未绘示),第一基板SB1与第二基板SB2可更通过其他胶体贴合。在其它实施例中(未绘示),第一基板SB1与第二基板SB2可选择性通过第一胶体GL1及第二胶体GL2的一者而贴合。

在一些实施例中,第一胶体GL1可选择具有高穿透率、低固化收缩率、高黏着强度、流平性佳、无溶剂、高耐温性等特性的材料,但不限于此。高穿透率的材料例如在可见光波长范围内具有大于95%的光穿透率,但不限于此。低固化收缩率的材料例如其收缩率小于3%,较佳地小于1%,但不限于此。在一些实施例中,第一胶体GL1可例如包括压克力树酯、环氧树酯、硅氧烷材料、硅胶材料、其他适合的材料或上述材料的组合。在一些实施例中,第一胶体GL1可例如具有热固化及/或光固化的材料,但不以此为限。光固化的材料例如UV光固化材料。在一些实施例中,第二胶体GL2可例如包括压克力树酯、环氧树酯、硅胶材料、其他适合的材料或上述材料的组合。第二胶体GL2可例如具有热固化及/或光固化的材料,但不以此为限。在一些实施例中,第一胶体GL1和第二胶体GL2的材料可相同或不同。

在一些实施例中,电子装置ED可具有主动区AA及/或非主动区NAA,非主动区NAA例如邻近于或环绕于主动区AA。在一些实施例中,第二胶体GL2可例如大致环绕于主动区AA,但不限于此。主动区AA可例如定义为电子装置ED的操作区域(例如发光区域或显示区域),而非主动区NAA可例如为操作区域以外的区域。举例来说,当电子装置ED包含遮光结构LS,操作区域可例如定义为框住所有遮光结构LS的开口OP的区域,但不以此为限。在其它实施例中(未绘示),当电子装置ED不包括遮光结构LS,操作区域可例如定义为电子元件104所在的区域。当电子装置ED不包括遮光结构LS,及/或光学结构OS时,电子装置ED中的电子元件104可例如包含发射不同颜色的发光元件,但不限于此。

上述的“第二胶体GL2大致环绕主动区AA设置”可包括部分第二胶体GL2与主动区AA于第一基板106的法线方向(例如方向Z)上重叠或不重叠的情况。当第二胶体GL2与主动区AA于第一基板106的法线方向(例如方向Z)上重叠时,第二胶体GL2可例如选择高穿透率的材料,但不以此为限。

请参考图4,在一些实施例中,于步骤S108“将第一基板SB1与第二基板SB2贴合以形成电子模块EM”中,可例如将光学结构OS朝向电子元件104以贴合,但不以此为限。在一些实施例中,第一基板SB1和第二基板SB2可例如在一真空腔中彼此贴合,但不以此为限。在一些实施例中,第一基板SB1可包括突出于第二基板SB2的至少一部分,例如部分P1,但不以此为限。在一些实施例中,部分P1上可设置测试线路(未绘示)和/或测试垫(未绘示),测试线路和/或测试垫可用以在进行后续制程前先进行电子元件104的测试,但不限于此。据此,可改善最终形成的电子装置ED的合格率。

图5示出了本实施例的电子模块的俯视示意图。请参考图1、图4及图5,形成电子模块EM之后,可进行步骤S110,切割电子模块EM。在步骤S110中,电子模块EM可沿着至少一切割线CU被切割,切割线CU(例如切割线CU1、切割线CU2、切割线CU3、切割线CU4)可对应切在非主动区NAA上且分别邻近于主动区AA的不同侧边(例如侧边S1、侧边S2、侧边S3及/或侧边S4),但不以此为限。在其它实施例,此些切割线CU(例如切割线CU1、切割线CU2、切割线CU3、切割线CU4)可大致切在非主动区NAA与主动区AA的交界处上以提高窄边框或无边框的效果,但不以此为限。电子模块EM的切割制程可通过任何适合的切割方法进行,例如刀轮切割(wheel cutting)、激光切割或其他合适方法,但不以此为限。须注意的是,本实施例的切割制程中切割线的位置设计并不以上述内容为限。图5示出的主动区AA的形状仅为示例,主动区AA可具有任何适合的形状,切割线CU的位置可选择性根据主动区AA的形状而改变。

如图6所示,在切割电子模块EM之后,可暴露出电子模块EM的侧表面SS,侧表面SS例如包括侧表面SS1及/或侧表面SS2,但不以此为限。详细来说,侧表面SS1可包括第一基板SB1的侧表面SS11和第二基板SB2的侧表面SS12,但不限于此。侧表面SS2可包括第一基板SB1的侧表面SS21和第二基板SB2的侧表面SS22,但不限于此。

需注意的是,在切割电子模块EM之后,电子模块EM的一部分可被移除,而留下包含主动区AA的部分。在一些实施例中,通过制造方法M100所制造所完成的电子装置ED中可不包括第二胶体GL2及/或部分P1,但不以此为限。在其他实施例中(未绘示),通过制造方法M100所制造所完成的电子装置ED中可包括部分的第二胶体GL2及/或部分P1。

如图6所示,根据本实施例,在电子模块EM的切割制程后可进行步骤S111,进行研磨制程。研磨制程包括研磨电子模块EM被切割后所暴露出的第一面,第一面例如为在切割制程后之电子模块EM所暴露出的侧表面SS(包括侧表面SS1及/或侧表面SS2),但不以此为限。请参考图1及图6,进行电子模块EM的切割制程或研磨制程后,可进行步骤S112,形成线路WL在电子模块EM被切割后所暴露出的第一面上与电子模块EM的第二面上,第二面可相邻于第一面。详细来说,第一面如上所述为侧表面SS,第二面为第一基板SB1的背面RS,背面RS可相邻于侧表面SS。第一基板SB1的背面RS可例如为第一基板SB1中的远离于使用者操作的表面(例如显示面,但不限于此)。换句话说,于步骤S112中,线路WL可例如形成在侧表面SS及第一基板SB1的背面RS。在一些实施例中,线路WL可设置在至少一侧表面SS(侧表面SS1及/或侧表面SS2)上并可延伸到第一基板SB1的背面RS。在一些实施例中,线路WL可例如电连接到电路层102,线路WL可通过电路层102电连接到电子元件104,但不限于此。图6中示出的线路WL的数量仅为示例,线路WL的数量可依据需求而调整。在一些实施例中,线路WL在侧表面SS上可具有任何适合的长度或延伸方向,本发明不以此为限,例如线路WL在侧表面SS上可选择性延伸并接触于第二基板SB2的第二基底106,但不以此为限。

在一些实施例中,线路WL可例如通过印刷制程形成在电子模块EM的第一面与第二面上,但不以此为限。在一些实施例中,线路WL的材料可例如包括金属粒子、金属碎片、金属柱等型态,线路WL的材料可例如根据制程需求调整材料特性,例如可包括墨水、胶体、光阻、靶材,但不限于此。在一些实施例中,上述金属可包括银、铜、金、钯、铂、镍、钼、钛、铝、其他适合的金属材料或上述金属的合金,但不以此为限。在一些实施例中,线路WL的材料可包括低温烧成的材料,其烧成温度约为150℃,但不限于此。在此实施例中,线路WL的材料的烧成温度可根据第一胶体GL1及/或第二胶体GL2的材料而调变。

由于线路WL例如在第一基板SB1与第二基板SB2贴合之后才形成,为了降低于形成线路WL的制程中对于电子模块EM的元件(例如第一胶体GL1、第二胶体GL2或其它元件)的影响,线路WL的材料可例如选用具较低烧成温度的材料,但不限于此。在一些实施例中,第一胶体GL1及/或第二胶体GL2可选择具有高耐温性的材料,改善电子装置ED的合格率。

请参考图6及图1,在电子模块EM上设置线路WL后,可进行步骤S114,形成封装层EN在电子模块EM被切割后所暴露出的第一面上,第一面如上所述为侧表面SS。在一些实施例中,封装层EN可覆盖设置在侧表面SS1及/或侧表面SS2上的线路WL。在一些实施例中,封装层EN可覆盖设置在背面RS的线路WL的一部分。在一些实施例中,封装层EN可包括任何适合的有机材料、无机材料或上述材料的组合。在一些实施例中,有机材料可例如包括压克力树酯、环氧树酯、硅氧烷材料、硅胶材料、其他适合的材料或上述材料的组合。无机材料可包括氮化硅、氧化硅、液态玻璃、玻璃胶、二氧化钛、氧化铝、其他适合的材料或上述材料的组合。

虽然图6示出的封装层EN为单一膜层,但不以此为限。在一些实施例中(未绘示),封装层EN为多层结构。在一些实施例中,封装层EN可包括有机材料/无机材料交替堆叠而形成的多层结构。封装层EN可用于保护线路WL,以此降低线路WL受到损坏或被腐蚀的可能性。

请参考图1及图6,在电子模块EM中设置封装层EN之后,可接着进行步骤S116,设置驱动元件DE于电子模块EM的第二面上以电连接到设置在第二面的线路WL,第二面如上所述为第一基板SB1的背面RS。在一些实施例中,驱动元件DE可例如电连接到线路WL未被封装层EN覆盖的一部分,驱动元件DE可通过线路WL和电路层102电连接到电子元件104,以控制电子元件104的操作。在一些实施例中,驱动元件DE可包括芯片、印刷电路板、其他适合的元件或上述元件的组合。在电子模块EM中设置驱动元件DE之后,可形成本实施例的电子装置ED。

下文中将详述本发明另一实施例的电子装置的制造方法。为了简化说明,下述实施例中相同的膜层或元件会使用相同的标注,且其特征不再赘述。

请参考图7到图12,图7为本发明第二实施例的电子装置的制造方法的流程示意图,图8到图12为本发明第二实施例的电子装置的制造流程的装置结构示意图。根据本实施例,电子装置ED(示于图12)的制造方法M200可包括以下步骤:

S202:提供第一基板,第一基板包括电路层

S204:切割第一基板

S205:对第一基板被切割后所暴露出的第一面进行研磨制程

S206:形成线路于第一基板被切割后暴露出的第一面上与第一基板的第二面上

S208:形成封装层于线路上

S210:设置电子元件于电路层上

S212:提供第二基板

S214:在第一基板与第二基板之间形成第一胶体与围绕第一胶体的第二胶体

S216:将被切割的第一基板与第二基板贴合以形成电子模块

S218:切割电子模块

S219:研磨电子模块被切割后所暴露出的一表面

S220:设置驱动元件于第一基板的第二面上以电连接到所述线路

需注意的是,制造方法M200中的任何步骤之间可根据需求插入其它步骤。此外,制造方法M200中的任何步骤可根据需求调整顺序或是删除。

以下将详述电子装置ED的制造方法M200的各步骤内容。

图8示出了本实施例的第一基板SB1的剖视示意图。电子装置ED的制造方法M200可包括进行步骤S202,提供第一基板SB1,第一基板SB1可包括第一基底100与电路层102,但不以此为限。第一基底100和电路层102的特征可参考第一实施例的内容,故不再赘述。

接着,可进行步骤S204,切割第一基板。详细来说,如图8所示,可例如沿着切割线CU1及/或切割线CU2切割第一基板SB1,但不以此为限。换句话说,图8所示的第一基板SB1例如为原第一基板经切割制程之后所留下的部分。如图8所示,第一基板SB1沿着切割线CU1及/或切割线CU2被切割后可暴露出侧表面SS11及/或侧表面SS21。在一些实施例中,在进行切割制程后,可进行步骤S205,对第一基板SB1被切割后所暴露出的第一面选择性进行一研磨制程,但不以此为限。上述第一面为第一基板SB1被切割后所暴露出的侧表面SS11及/或侧表面SS21。

如图1及图8所示,切割第一基板SB1及/或研磨制程后,可接着进行步骤S206,形成线路WL于第一基板SB1被切割后所暴露出的第一面上与第一基板SB1的第二面上,第一面相邻于第二面,线路WL可例如电连接到电路层102。第一面为上述的第一基板SB1的侧表面SS11和/或侧表面SS21,第二面为第一基板SB1的背面RS。在其它实施例中(未绘示),线路WL可例如选择性延伸到部分的电路层102上并与电路层102电性连接,但不限于此。在一些实施例中,线路WL例如通过印刷制程形成在第一基板SB1的第一面与第二面上。

接着,可进行步骤S208,形成封装层EN于线路WL上,以此提供线路WL的保护效果。封装层EN的材料和结构叙述可参可上述制造方法M100的内容,故不再赘述。

图9示出了本实施例的第一基板SB1的剖视示意图。如图1及图9所示,形成封装层EN之后,可接着进行步骤S210,设置电子元件104于电路层102上。换句话说,设置电子元件104于电路层102上的步骤是在形成线路WL在第一基板SB1被切割后暴露出的第一面上与第一基板的第二面上的步骤之后。通过上述步骤S210可使电子元件104与电路层102电性连接。电子元件104的种类及设置方式可参考上述制造方法M100的内容,故不再赘述。

如图7所示,本实施例的制造方法M200可包括步骤S212,提供第二基板SB2。本实施例的第二基板SB2的结构可与第一实施例的第二基板SB2相同。

本实施例的第二基板SB2包括一光学结构(可先参考图10的光学结构OS),而光学结构OL可包括一彩色滤光层CF。本实施例的第二基板SB2的光学结构可更包括一光转换层CL设置在彩色滤光层CF上,即彩色滤光层CF可设置于光转换层CL与第二基底106之间,但不限于此。本实施例的部分的光学结构OS可更包括一散射层SL设置在彩色滤光层CF上,即彩色滤光层CF可设置于散射层SL与第二基底106之间,但不限于此。

第二基板SB2可在任何适合的时候形成,但不以此为限。

需注意的是,图10的实施例的此些电子元件104可例如发射相同颜色的光,例如蓝光,但不限于此。在其它实施例(未绘示),当不同的电子元件104可分别发出不同的颜色光(例如红光、蓝光及/或绿光,但不限于此)时,第二基板SB2的光学结构OS可不包含光转换层CL,但不限于此。

如图7及图10所示,接者,可进行步骤S216,将被切割的第一基板SB1与第二基板SB2贴合以形成电子模块EM。图10示出了本实施例的第一基板SB1与第二基板SB2贴合以形成电子模块EM的剖视示意图。上述的第一基板SB1的第二面(即第一基板SB1的背面RS)可例如远离第二基板SB2。如图7、9及图10所示,于步骤S210及/或步骤S212之后,可进行步骤S214,在第一基板SB1与第二基板SB2之间形成第一胶体GL1与围绕第一胶体GL1的第二胶体GL2,以使被切割后的第一基板SB1与第二基板SB2通过第一胶体GB1与围绕第一胶体GB1的第二胶体GB2贴合。本实施例中,第一胶体GL1可设置在第一基板SB1或第二基板SB2上,第二胶体GL2可设置在第一基板SB1或第二基板SB2上。本实施例中,第一胶体GL1与第二胶体GL2可设置于相同或不同的基板上。第一胶体GL1和第二胶体GL2的设置方式可参考上述第一实施例的相关内容。

于制造方法M200中,因为形成线路WL的步骤在步骤S216之前,故线路WL的材料相对于制造方法M100较不受限制。于制造方法M200中,线路WL的材料可参考上述制造方法M100的内容,故不再赘述。于制造方法M200中,线路WL的材料可根据需求选用低温烧成的材料或高温烧成的材料。

如图7至图10所示,本实施例的制造方法M200中是先在第一基板SB1上形成线路WL后才将第一基板SB1与第二基板SB2贴合,因此线路WL可例如不延伸到第二基板SB2(例如侧表面SS22及/或侧表面SS12)上,但不限于此。

请参考图7及图11,形成电子模块EM之后,可接着进行步骤S218,切割电子模块EM。图11示出本实施例的电子模块EM的俯视示意图。须注意的是,为了简化附图,图11中仅示出了第一基板SB1、第二基板SB2和第二胶体GL2,其余元件和/或膜层则被省略。如图10及图11所示,第二胶体GL2的一部分可例如未通过切割制程所移除,故第二胶体GL2的一部分可保留于电子模块EM中。

详细来说,根据本实施例,由于在切割电子模块EM后需要保留形成在第一基板SB1的侧表面SS11及/或侧表面SS21上的线路WL及/或封装层EN,故线路WL及/或封装层EN可例如未于步骤S218中被切割。如图10所示,形成电子模块EM之后,可例如沿着切割线CU3及/或切割线CU4切割电子模块EM,切割线CU3及/或切割线CU4的延伸方向(例如方向Y)可例如与侧表面SS11及/或侧表面SS21的延伸方向(例如方向X)不同。图10举例切割线CU3及/或切割线CU4的延伸方向(例如方向Y)可例如大致垂直于侧表面SS11和侧表面SS21的延伸方向(例如方向X),但不以此为限。在一些实施例中,切割线CU3及/或切割线CU4可例如邻近主动区AA的侧边S4及/或侧边S2,侧边S4及/或侧边S2的延伸方向(例如方向Y)可例如与侧表面SS11和侧表面SS21的延伸方向(例如方向X)不同。

如图7所示,在切割电子模块EM之后,可进行步骤S219,研磨电子模块EM被切割后所暴露出的一表面,但不以此为限。

虽然图11仅示出切割电子模块EM前的俯视示意图,但沿切割线CU3及/或切割线CU4切割电子模块EM之后,电子模块EM的第一基板SB1中突出于第二基板SB2的部分P1和第二胶体GL2的一部分(例如,第二胶体GL2对应到侧边S2和侧边S4的一部分)可例如被移除。根据本实施例,第二胶体GL2的另一部分在切割制程后仍可保留于电子模块EM中,此第二胶体GL2的另一部分可例如为邻近侧表面SS11和侧表面SS21的部分,但不以此为限。在此实施例中,第一胶体GL1的材料和第二胶体GL2的材料可例如具有相似的固化后的折射率、穿透率及/或颜色等性质的材料,以此降低因第一胶体GL1和第二胶体GL2的材料差异而影响电子装置ED的显示效果,但不以此为限。在一些实施例中,第一胶体GL1的材料和第二胶体GL2的材料可以相同或不同。

图12示出本实施例的电子装置ED的剖视示意图。如图7及图12所示,进行电子模块EM的切割制程之后,可进行步骤S220,设置驱动元件DE于第一基板SB1的第二面上以电连接到线路WL,第二面可为第一基板SB1的背面RS。在一些实施例中,可通过线路WL电连接到电子元件104,以此控制电子元件104的操作。本实施例的驱动元件DE的特征可参考第一实施例的内容,故不再赘述。在电子模块EM中设置驱动元件DE之后,可形成本实施例的电子装置ED。

相较于第一实施例的制造方法M100,本实施例的制造方法M200是先在第一基板SB1上形成线路WL之后,才将第一基板SB1与第二基板SB2贴合。因此,可降低用于贴合第一基板SB1与第二基板SB2的第一胶体GL1和/或第二胶体GL2受到线路WL的制程温度影响而被破坏的可能性,以此增加第一胶体GL1和/或第二胶体GL2的材料选择,或是线路WL的材料可选择高温烧成的材料,以此提高电子装置ED的制程弹性。

综上所述,本发明提供了一种电子装置的制造方法,电子装置包括第一基板、第二基板、用于贴合第一基板与第二基板的第一胶层和第二胶层、设置在第一基板和/或第二基板的侧表面上的线路以及设置在第一基板的背面的驱动元件。当本发明的电子装置应用于拼接电子装置时,可降低拼接的缝隙感。

以上所述仅为本发明的实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。