一种新型硅基高温高酸缓蚀剂的制备及应用

文献发布时间:2024-01-17 01:14:25

技术领域

本发明属于硅基材料和油田缓蚀技术领域,具体涉及一种新型硅基高温高酸缓蚀剂的制备及应用

背景技术

由于现阶段油田开采已处于高温高压高酸的环境,金属腐蚀已成为一直制约油田开采效率的问题。金属管材的腐蚀不仅造成了很大的经济成本也带来了极大的安全隐患。油田金属管道及相关容器的使用过程中,不可避免地受到多方面因素影响,造成管道腐蚀和容器腐蚀问题,威胁管道和容器的使用安全。随着金属管道腐蚀程度越来越严重,就可能发生管道的破损、泄露等安全事故,对周边的环境产生污染,同时情节严重的话可能发生爆炸等现象,时刻威胁的人们的生命安全和财产安全。因此,减缓金属管材的腐蚀对油田开采具有重要意义。

目前,减缓金属腐蚀的方法主要有涂层法、阴极保护法、缓蚀剂法等。然而在油井开采的过程中,缓蚀剂法由于其成本低廉、易于操作、高效多样、可重复利用,并在处理中可与多种技术复配结合等多种优点,得到了广泛的应用。常用的腐蚀剂种类为有机胺类、磷酸盐等,但这些材料存在对环境污染严重的弊端。因此,寻找一种污染小、缓蚀效率高的缓蚀剂是研究的当务之急。

在过去的几十年里,尽管使用有机缓蚀剂是所有防腐方法中最有效、最经济的方法,但由于人们越来越意识到有机缓蚀剂对环境影响的负面影响。因此,低毒性的替代品,以取代传统的对环境有很大危害的缓蚀剂。鉴于硅化合物的可降解性,硅基化合物有作为低毒性缓蚀剂的潜力。而硅基化合物中的吸附基团,例如氢键、N、O等吸附位点能够与金属表面形成良好的吸附,为硅基化合物具有良好缓蚀效果奠定了基础。同时硅原子所携链烷基基团具有良好的疏水性,可以阻隔酸液与金属表面的接触,通过调节硅原子所携链烷基的长度,可以改变对金属的保护效果。

综上所述,本发明首先以硅烷偶联剂在水中搅拌40min获得前驱体A,随后向前驱体A中加入维生素C 0.1%-1%得到中间产物B,最后以B和醛、芳香酮,以甲醇、水等极性溶剂作为反应体系,进行曼尼希反应制得纳米硅基缓蚀剂。本发明制备的纳米硅缓蚀剂可以调控烷基链种类以及长度,既具备了大量的吸附活性位点,又具备了纳米材料的高表面活性的优点。更重要的是具备了生物相容性与生物降解性。使其在使用的过程中具有了良好的环境保护性能并且在金属表面具有强吸附力可以在金属表面形成良好的保护膜隔开腐蚀介质与金属,在缓蚀性能上更加优良。

发明内容

技术说明:为解决现有技术的缺点和不足,针对目前油田防腐的要求,本发明的目的是对环境危害小的同时可以满足防腐要求的硅基缓蚀剂的制备方法。以硅烷偶联剂、酮类化合物和醛类化合物为原料,反应制备出新型硅基高温高酸缓蚀剂。在吸附过程中,缓蚀剂分子利用孤对电子与金属原子空轨道成键、静电力作用等方式吸附在金属表面,在金属表面形成疏水膜,阻隔酸液与金属表面的接触,减缓金属的腐蚀。

技术方案:根据发明,一种新型硅基高温高酸缓蚀剂的制备及应用包括以下步骤:

A、在40℃水浴中搅拌,将硅烷偶联剂与溶剂按照体积比1:4进行混合搅拌,在30-50℃的温度区间进行反应,反应时间控制在30-60min,获得前驱体A。

B、按照体积比为1:1.25,向前躯体A中加入0.1M维生素C溶液,60~80℃下搅拌1~3h得到中间体B。

C、按照质量比向中间体B的反应体系中加入5%-10%醛类化合物、2%-8%芳香酮并加入适量的溶剂,以路易斯酸作为催化剂,按一定比例加入氯丙基硅烷进行复配在65~85℃下反应2~4h后,反应液用无水乙醇进行处理,最后冷冻干燥12h得到产物C。

实施方案中,步骤[0007]中所述的硅烷偶联剂为氨基官能团硅烷。

实施方案中,步骤[0007]中所述的酮类化合物和醛为普通的工业产品,来源广泛。

实施方案中,步骤[0007]中制备的新型硅基高温高酸缓蚀剂对金属防腐具备良好的能力。

本发明所制备的新型硅基高温高酸缓蚀剂的缓蚀性能进行检测,利用挂片法进行失重实验。经过4h的腐蚀后的缓蚀效率可以达到99%,并且随着温度的升高缓蚀效率也随之升高。

实施方案中,所用药品均为市售,分析纯。

实施方案中,步骤[0007]合成过程简单,操作方便。所制备的新型硅基高温高酸缓蚀剂具有良好的性能,适合大规模工业化生产。

附图说明

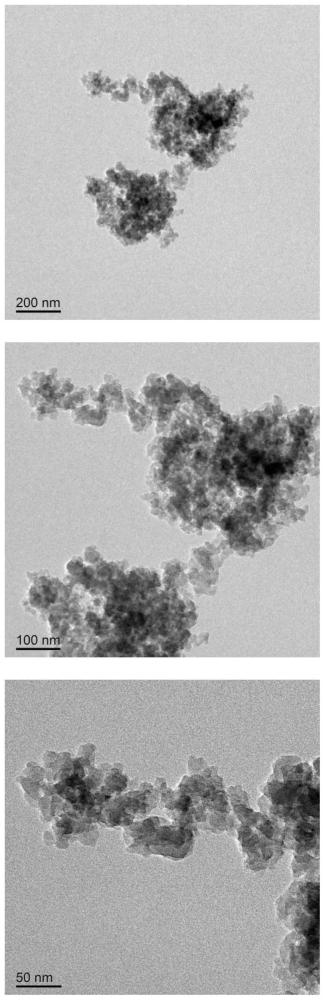

图1为在透射电镜下合成的纳米缓蚀剂成像。

图2(a)为在扫面电镜下无缓蚀剂时金属表面的腐蚀程度,表面出现严重的腐蚀坑。

图2(b)为通过EDS分析金属表面的含氧量,在无缓蚀剂的条件下金属表面的含氧量较高,这说明表面腐蚀严重。

图2(b)为通过EDS分析金属表面的含氧量,在无缓蚀剂的条件下金属表面的含氧量较高,这说明表面腐蚀严重。

图2(c)为实验测得接触角,在没有缓蚀剂的条件下,腐蚀后的金属表面变得极为亲水,酸液与金属表面的接触面积变大,加剧了金属的腐蚀。

图3(a)可在扫面电镜下添加缓蚀剂时金属表面的腐蚀程度,表面覆盖了缓蚀剂形成的保护膜。

图3(b)通过EDS分析金属表面的含氧量,在添加缓蚀剂的条件下金属表面的含氧量降低,说明腐蚀程度降低。

图3(c)为添加缓蚀剂后的金属表面,当缓蚀剂在金属表面形成一层保护膜后金属表面变得疏水。

具体实施方式

下面结合实例对本发明进行详细描述说明,便于本领域的研究人员更好的理解本发明,但本发明实施方式不局限于以下实例。

实施例1

缓蚀剂的制备:所述缓蚀剂包括以下质量百分比的物质:维生素C质量分数为0.1%、醛类化合物质量分数为5.0%、芳香酮的质量分数为2%、硅烷偶联剂质量分数为10.0%,余量为去离子水。在40℃的水浴环境下搅拌反应1h,粗产品在抽滤的过程中用乙醇洗涤,冷冻干燥。

制备的新型硅基在高温高酸环境下进行腐蚀试验,氯丙基硅烷与十八烷基三甲基氯化铵作为助剂按质量比1%进行复配,使用N80钢材作为腐蚀材质进行挂片法失重测试。在温度为80℃的酸液中腐蚀4小时后,缓蚀效率达到95%以上。

实施例2

缓蚀剂的制备:所述缓蚀剂包括以下质量百分比的物质:维生素C质量分数为0.5%、醛质量分数为7.5%、芳香酮的质量分数为5%、硅烷偶联剂质量分数为15%,余量为去离子水。在40℃的水浴环境下搅拌反应1h,粗产品在抽滤的过程中用乙醇洗涤,冷冻干燥。

制备的新型硅基在高温高酸环境下进行腐蚀试验,氯丙基硅烷与十八烷基三甲基氯化铵作为助剂按质量比1%进行复配,使用N80钢材作为腐蚀材质进行挂片法失重测试。在温度为90℃的酸液中腐蚀4小时后,缓蚀效率达到97%以上。

实施例3

缓蚀剂的制备:所述缓蚀剂包括以下质量百分比的物质:维生素C质量分数1.0%、醛质量分数10.0%、芳香酮的质量分数为10%、硅烷偶联剂质量分数20.0%,余量为去离子水。在40℃的水浴环境下搅拌反应1h,粗产品在抽滤的过程中用乙醇洗涤,冷冻干燥。

制备的新型硅基在高温高酸环境下进行腐蚀试验,氯丙基硅烷与十八烷基三甲基氯化铵作为助剂按质量比1%进行复配,使用N80钢材作为腐蚀材质进行挂片法失重测试。在温度为100℃的酸液中腐蚀4小时后,缓蚀效率达到99%以上。

实施例4

缓蚀剂的制备:所述缓蚀剂包括以下质量百分比的物质:维生素C质量分数为0.1%、醛类化合物质量分数为5.0%、芳香酮的质量分数为2%、硅烷偶联剂质量分数为10.0%,余量为去离子水。在40℃的水浴环境下搅拌反应1h,粗产品在抽滤的过程中用乙醇洗涤,冷冻干燥。

制备的新型硅基在高温高酸缓蚀剂的缓蚀性能进行检测,氯丙基硅烷与十八烷基三甲基氯化铵作为助剂按质量比1%进行复配,使用X70钢材作为腐蚀材质进行挂片法失重测试。在温度为90℃的酸液中腐蚀4小时后,缓蚀效率达到97%以上。

实施例5

缓蚀剂的制备:所述缓蚀剂包括以下质量百分比的物质:维生素C质量分数为0.5%、醛质量分数为7.5%、芳香酮的质量分数为5%、硅烷偶联剂质量分数为15%,余量为去离子水。在40℃的水浴环境下搅拌反应1h,粗产品在抽滤的过程中用乙醇洗涤,冷冻干燥。

制备的新型硅基在高温高酸缓蚀剂的缓蚀性能进行检测,氯丙基硅烷与十八烷基三甲基氯化铵作为助剂按质量比1%进行复配,使用X70钢材作为腐蚀材质进行挂片法失重测试。在温度为80℃的酸液中腐蚀4小时后,缓蚀效率达到95%以上。

实施例6

缓蚀剂的制备:所述缓蚀剂包括以下质量百分比的物质:维生素C质量分数1.0%、醛质量分数10.0%、芳香酮的质量分数为10%、硅烷偶联剂质量分数20.0%,余量为去离子水。在40℃的水浴环境下搅拌反应1h,粗产品在抽滤的过程中用乙醇洗涤,冷冻干燥。

制备的新型硅基在高温高酸缓蚀剂的缓蚀性能进行检测,氯丙基硅烷与十八烷基三甲基氯化铵作为助剂按质量比1%进行复配,使用X70钢材作为腐蚀材质进行挂片法失重测试。在温度为100℃的酸液中腐蚀4小时后,缓蚀效率达到99%以上。

实施例7

缓蚀剂的制备:所述缓蚀剂包括以下质量百分比的物质:维生素C质量分数为0.1%、醛类化合物质量分数为5.0%、芳香酮的质量分数为2%、硅烷偶联剂质量分数为10.0%,余量为去离子水。在40℃的水浴环境下搅拌反应1h,粗产品在抽滤的过程中用乙醇洗涤,冷冻干燥。

制备的新型硅基在高温高酸环境下进行腐蚀试验,氯丙基硅烷与十八烷基三甲基氯化铵作为助剂按质量比1%进行复配,使用Q235钢材作为腐蚀材质进行挂片法失重测试。在温度为80℃的酸液中腐蚀4小时后,缓蚀效率达到96%以上。

实施例8

缓蚀剂的制备:所述缓蚀剂包括以下质量百分比的物质:维生素C质量分数为0.5%、醛质量分数为7.5%、芳香酮的质量分数为5%、硅烷偶联剂质量分数为15%,余量为去离子水。在40℃的水浴环境下搅拌反应1h,粗产品在抽滤的过程中用乙醇洗涤,冷冻干燥。

制备的新型硅基在高温高酸环境下进行腐蚀试验,氯丙基硅烷与十八烷基三甲基氯化铵作为助剂按质量比1%进行复配,使用Q235钢材作为腐蚀材质进行挂片法失重测试。在温度为90℃的酸液中腐蚀4小时后,缓蚀效率达到97%以上。

实施例9

缓蚀剂的制备:所述缓蚀剂包括以下质量百分比的物质:维生素C质量分数1.0%、醛质量分数10.0%、芳香酮的质量分数为10%、硅烷偶联剂质量分数20.0%,余量为去离子水。在40℃的水浴环境下搅拌反应1h,粗产品在抽滤的过程中用乙醇洗涤,冷冻干燥。

制备的新型硅基在高温高酸环境下进行腐蚀试验,氯丙基硅烷与十八烷基三甲基氯化铵作为助剂按质量比1%进行复配,使用Q235钢材作为腐蚀材质进行挂片法失重测试。在温度为100℃的酸液中腐蚀4小时后,缓蚀效率达到98%以上。

实施例10

缓蚀剂的制备:所述缓蚀剂包括以下质量百分比的物质:维生素C质量分数1.0%、醛质量分数10.0%、芳香酮的质量分数为10%、硅烷偶联剂质量分数20.0%,余量为去离子水。在40℃的水浴环境下搅拌反应1h,粗产品在抽滤的过程中用乙醇洗涤,冷冻干燥。

制备的新型硅基在高温高酸环境下进行腐蚀试验,氯丙基硅烷与十八烷基三甲基氯化铵作为助剂按质量比1%进行复配,使用Q235钢材作为腐蚀材质进行挂片法失重测试。在温度为80℃的酸液中腐蚀4小时后,缓蚀效率达到97%以上。

实施例11

缓蚀剂的制备:所述缓蚀剂包括以下质量百分比的物质:维生素C质量分数为0.5%、醛质量分数为7.5%、芳香酮的质量分数为5%、硅烷偶联剂质量分数为15%,余量为去离子水。在40℃的水浴环境下搅拌反应1h,粗产品在抽滤的过程中用乙醇洗涤,冷冻干燥。

制备的新型硅基在高温高酸环境下进行腐蚀试验,氯丙基硅烷与十八烷基三甲基氯化铵作为助剂按质量比1%进行复配,使用纯铜基质作为腐蚀材质进行挂片法失重测试。在温度为90℃的酸液中腐蚀4小时后,缓蚀效率达到97%以上。

实施例12

缓蚀剂的制备:所述缓蚀剂包括以下质量百分比的物质:维生素C质量分数1.0%、醛质量分数10.0%、芳香酮的质量分数为10%、硅烷偶联剂质量分数20.0%,余量为去离子水。在40℃的水浴环境下搅拌反应1h,粗产品在抽滤的过程中用乙醇洗涤,冷冻干燥。

制备的新型硅基在高温高酸环境下进行腐蚀试验,氯丙基硅烷与十八烷基三甲基氯化铵作为助剂按质量比1%进行复配,使用纯铜基质作为腐蚀材质进行挂片法失重测试。在温度为100℃的酸液中腐蚀4小时后,缓蚀效率达到99%以上。

以上所述本发明的具体实施方式,并不构成对本发明保护范围的限定。任何根据本发明的技术构思所做出的各种其它相应的改变与变形,均应包含在本发明权利要求的保护范围内。