用于防热涂层测试的试验工装

文献发布时间:2024-01-17 01:17:49

技术领域

本发明涉及试验工装,具体地,涉及一种用于固体助推发动机热试车防热涂层搭载试验所用的试验工装。

背景技术

发射台防热涂层利用多次试车试验进行防热涂层的测试,针对于固体发动机地面热试车进行防热涂层搭载试验的相关要求使得热防护涂层在燃气流作用下工作时间约5s左右,通过温度传感器实时测试被试件的温度,以达到测试防热涂层的防热效果的目的。

发明内容

针对现有技术中的缺陷,本发明的目的是提供一种用于防热涂层测试的试验工装。

根据本发明提供的用于防热涂层测试的试验工装,包括:被试件安装支架2、电磁高速牵制释放装置、底座转轴组件以及地基组件;

所述被试件安装支架的上端设置有所述试验样件;

所述被试件安装支架设置在地基组件上,所述地基组件上还设置有所述电磁高速牵制释放装置;

所述被试件安装支架下座的前端设通过所述高速牵制释放装置连接所述地基组件,后端通过所述底座转轴组件铰接所述地基组件;

当所述电磁高速牵制释放装置通电时,所述电磁高速牵制释放装置将所述被试件安装支架下座的前端限位在所述地基组件上,当断电时,所述电磁高速牵制释放装置将所述被试件安装支架释放开。

优选地,所述试验样件包括防热涂层、涂层板以及环氧板;

所述环氧板固定在涂层板上;所述防热涂层覆盖所述涂层板的外漏侧面。

优选地,所述被试件安装支架包括安装盒、回转支架、减震组件以及牵制释放座;

所述回转支架的顶端设置有所述安装盒;所述回转支架的后侧面设置有所述减震组件;

所述回转支架的前端设置有牵制释放座,通过所述牵制释放座可拆卸连接所述高速牵制释放装置。

优选地,所述回转支架包括支架筋板、第一支架连杆、第二支架连杆以及第三支架连杆;

所述第三支架连杆一端连接所述第二支架连杆的下端,另一端连接所述第一支架连杆的下端,所述第二支架连杆的上端连接所述第一支架连杆的上部区域;

所述支架筋板设置在所述第一支架连杆和所述第二支架连杆上。

优选地,所述减震组件包括第一圆管、第二圆管以及减震板,

所述第二圆管设置在所述第一圆管内侧,所述第一圆管通过所述减震板连接所述支架连杆;

所述第一圆管、所述第二圆管以及所述减震板均连接于支架连杆上。

优选地,所述电磁高速牵制释放装置包括平行四连杆机构、电磁阀以及吸盘;

所述四连杆机构包括牵制臂、第一牵制连杆、第二牵制连杆,以及安装于底板上的立柱、支块、立板;

所述牵制臂的一端与所述立柱的顶端铰接,另一端与所述第一牵制连杆的顶端铰接,所述支块的顶端与所述第二牵制连杆的底端铰接;

所述吸盘与第一牵制连杆的底端和所述第二牵制连杆的顶端铰接;

所述立板的内侧设置有所述电磁阀;所述电磁阀在通电时与所述吸盘连接,断电与所述吸盘断开连接。

优选地,所述转轴组件包括支架转轴座、底座转轴以及底座;

所述支架转轴座螺接于支架连杆底部,所述底座与地基组件螺接;

所述底座转轴设置在所述底座上;所述支架转轴座套设在所述底座转轴外侧,与所述底座转轴转动连接。

优选地,所述地基组件包括基础框架、地脚螺栓、两块覆板以及底板安装板;

所述覆板和所述底板安装板设置在所述基础框架上;

所述基础框架,用于通过地脚螺栓与试验场地水泥地基连接。

优选地,所述翻转控制电路包括第一直流电源、第二直流电源以及延时继电器;

所述第一直流电源的正极依次通过延时继电器的控制端、急停按钮和温度保护器连接所述第一直流电源的负极;

所述第二直流电源的正极依次通电磁阀的电磁铁、延时继电器的开关连接所述第一直流电源的负极。

优选地,所述牵制释放座在牵制臂压紧状态下保持直立,点火若干秒后,通过电磁阀的断电控制所述牵制臂对牵制释放座释放,牵制臂在牵制释放座作用下顺时针转动,实现工装牵制释放座的释放。

与现有技术相比,本发明具有如下的有益效果:

本发明不仅可以在相同试验条件下进行多个不同热防护涂层的试块的参照对比实验,而且还可以承受在试验时火箭点火后因燃气流冲击支架产生的向上拉拔载荷,在火箭点火5秒后高速释放机构将支架释放,试样件安装支架在燃气流推力作用下顺时针翻转90°,实现控制燃气流冲刷试样件5秒的目的,实现防热涂层的防热效果的便捷测试。

附图说明

通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

图1为本发明实施例中热试车试验防热涂层搭载工装的试验原图;

图2为本发明实施例中热试车试验防热涂层搭载工装的结构示意图;

图3为本发明实施例中热试车试验防热涂层搭载工装的截面示意图;

图4为本发明实施例中试验样件的示意图;

图5为本发明实施例中试验样件的爆炸图;

图6为本发明实施例中被试件安装支架的结构示意图;

图7为本发明实施例中试验样件的安装示意图;

图8为本发明实施例中安装盒和支架的示意图;

图9为本发明实施例中电磁阀通电时牵制释放装置的结构状态示意图;

图10为本发明实施例中电磁阀断电后牵制释放装置一方向的结构状态示意图;

图11为本发明实施例中电磁阀断电后牵制释放装置另一方向的结构状态示意图;

图12为本发明实施例中转轴组件的结构示意图;

图13为本发明实施例中地基组件的结构示意图;以及

图14为本发明实施例中翻转控制电路图。

具体实施方式

下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进。这些都属于本发明的保护范围。

如图1所示,本发明的试验原理为热试车试验防热涂层搭载工装顶部与X次试车固体发动机中心齐平,距地面高度约2.5米,与火箭尾端距离20米,本发明外表面四周涂防热涂层材料,点火5秒后,通过释放装置将被试件支架释放,支架在燃气流作用下顺时针翻转,实现防热涂层工作时间约5秒钟的目的,再通过温度传感器实时监测支架上被试件的温度,以测试防热涂层的防热效果。

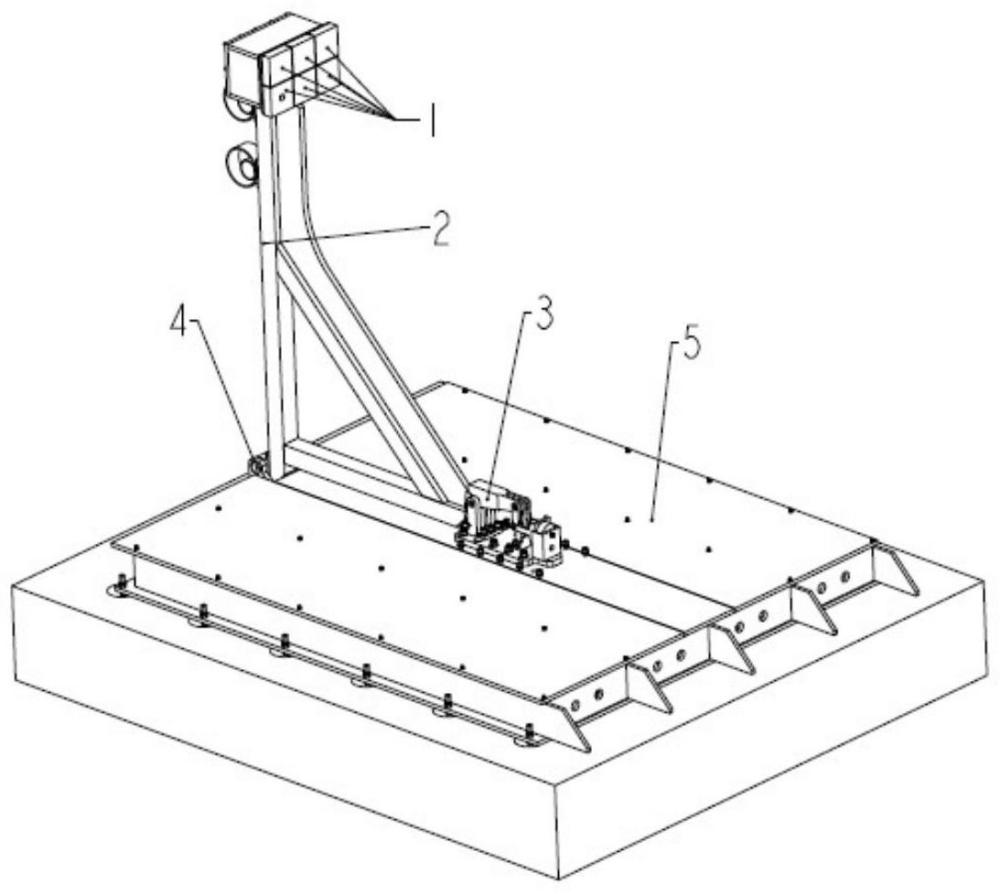

图2为本发明实施例中热试车试验防热涂层搭载工装的结构示意图,如图2所示,本发明提供的热试车试验防热涂层搭载工装包括试验样件1、被试件安装支架2、电磁高速牵制释放装置3、底座转轴组件4以及地基组件5;

所述被试件安装支架2的上端设置有所述试验样件1;

所述被试件安装支架2设置在地基组件5上,所述地基组件5上还设置有所述电磁高速牵制释放装置3;

所述被试件安装支架2下座的前端设通过所述高速牵制释放装置3连接所述地基组件5,后端通过所述底座转轴组件4铰接所述地基组件5;

当所述电磁高速牵制释放装置3通电时,所述电磁高速牵制释放装置3将所述被试件安装支架2下座的前端限位在所述地基组件5上,当断电时,所述电磁高速牵制释放装置3将所述被试件安装支架2释放开。

图3为本发明实施例中热试车试验防热涂层搭载工装的截面示意图,如图3所示,所述试验样件1与所述被试件安装支架2的上端可拆卸连接,每个试样件1均为可拆卸的独立结构。

图4为本发明实施例中试验样件的示意图,图5为本发明实施例中试验样件的爆炸图,如图4、图5所示,所述试验样件包括防热涂层111、涂层板112以及环氧板113;所述环氧板113固定在涂层板112上;所述防热涂层111覆盖所述涂层板112的外漏侧面;所述涂层板112采用钢板制成;

在本发明实施例中,以环氧板113为底筐,利用方模控制防热涂层111的涂敷厚度及尺寸,试验样件大小为156mm×156mm×58mm。

图6为本发明实施例中被试件安装支架的结构示意图,如图6所示,所述被试件安装支架2包括安装盒21、回转支架22、减震组件23以及牵制释放座24;

所述回转支架22的顶端焊接有所述安装盒21;所述回转支架22的后侧面设置有所述减震组件23;

所述回转支架22的前端设置有牵制释放座24,通过所述牵制释放座24可拆卸所述高速牵制释放装置3。

所述安装盒21包括两块第一盖板和四块第二盖板四块所述第二盖板顺次连接形成截面为矩形的筒状结构;所述筒状结构的两端设置有所述第一盖板;

所述第一盖板和所述第二盖板均采用钢板制成,所述第一盖板的尺寸为100mm×100mm。

所述第一盖板包括左盖板215和右盖板216;所述第二盖板包括上盖板212、后盖板213、下盖板214以及安装面板211;

所述回转支架22包括支架筋板224、第一支架连杆221、第二支架连杆222以及第三支架连杆223;

所述第三支架连杆223一端连接所述第二支架连杆222的下端,另一端连接所述第一支架连杆221的下端,所述第二支架连杆222的上端连接所述第一支架连杆22的上部区域;

所述支架筋板224设置在所述第一支架连杆221和所述第二支架连杆222上。

图7为本发明实施例中试验样件的安装示意图,如图7所示,六块试验样件1排列安装在安装盒21上,试验样件1的5面涂敷30mm厚的防热涂层,1面安装有带温度测量孔的环氧板。

所述试验样件1与安装盒21的安装面板211之间压着一层10mm厚的硅橡胶板,安装盒21内可安装力传感器。

牵制释放座24焊接在支架连杆223的一端。

如图8所示,所述减震组件23包括外径为200mm、宽度为80mm的第一圆管231,外径为100mm、宽度为80mm的第二圆管232以及减震板233,

所述第二圆管232设置在所述第一圆管231内侧,所述第一圆管231通过所述减震板233连接所述支架连杆221;

所述第一圆管231、所述第二圆管232以及所述减震板233均螺接于支架连杆221上。

图9为本发明实施例中电磁阀通电时牵制释放装置的结构状态示意图,如图9所示,所述电磁高速牵制释放装置3包括平行四连杆机构、电磁阀38以及吸盘34;

所述四连杆机构包括牵制臂31、第一牵制连杆32、第二牵制连杆33,以及安装于底板310上的立柱35、支块36、立板37;

所述牵制臂31的一端通过第一连杆转轴391与所述立柱35的顶端铰接,另一端通过第二连杆转轴392与所述第一牵制连杆32的顶端铰接,所述支块36的顶端与所述第二牵制连杆33的底端铰接;

如图11所示,所述吸盘34通过第三连杆转轴393与第一牵制连杆32的底端和所述第二牵制连杆33的顶端铰接;

如图10所示,所述立板37的内侧设置有所述电磁阀38;

在本发明实施例中,所述铰接通过转轴铰链实现,所述底板310通过螺栓固定在地基组件5。

按2倍安全系数考虑,电磁高速牵制释放装置选用电磁阀吸力不小于250Kg,压臂的压紧力不小于20t,可以保证在电磁阀通电状态下工装不翻转

图12为本发明实施例中转轴组件的结构示意图,如图12所示,所述转轴组件4包括支架转轴座41、底座转轴43以及底座42;

所述支架转轴座41螺接于支架连杆221底部,所述底座42与地基组件6螺接;

所述底座转轴43设置在所述底座42上;所述支架转轴座41套设在所述底座转轴43外侧,与所述底座转轴43转动连接。

图13为本发明实施例中地基组件的结构示意图,如图13所示,所述地基组件5包括基础框架51、M20地脚螺栓52、两块覆板53以及底板安装板54;

所述覆板53和所述底板安装板54设置在所述基础框架51上;

所述基础框架51通过地脚螺栓52与试验场地水泥地基连接,需在水泥地基上打36个地脚螺栓浇筑孔,浇筑孔布局如图13所示,孔径150mm,深400mm。

利用C40微膨胀混凝土进行二次浇筑对地脚螺栓52进行预埋固定,地脚螺栓52埋深不小于350mm。试验场地提供测试电缆走线槽钢用于线缆防护,固定在发射场地基上,走线槽钢通过膨胀螺栓与地基固定,走线槽钢用于走线空间不小于50mm×80mm。

图14为本发明实施例中翻转控制电路图,如图14所示,所述翻转控制电路包括第一直流电源、第二直流电源以及延时继电器;

所述第一直流电源的正极依次通过延时继电器的控制端、急停按钮和温度保护器连接所述第一直流电源的负极;

所述第二直流电源的正极依次通电磁阀的电磁铁、延时继电器的开关连接所述第一直流电源的负极。

所述翻转控制电路即为对电磁阀供断电流控制,翻转控制由温度保护器实现控制,紧急按钮进行手动备份控制,当火箭点火,温度保护器在燃气流作用下温度迅速升高,断电延时器线圈断电,断电延时器延时5秒后断开,电磁阀断电,系统控制电磁高速牵制释放装置释放压紧,本发明在燃气流作用下顺时针高速转动,实现样件脱离燃气流作用,实现5秒燃气流下工作。

当对本发明热试车试验防热涂层搭载工装的进行实施时,具体为:

预先对本发明热试车试验防热涂层搭载工装(下简称热试车工装)在试验场地进行固定安装,如图13所示在水泥地基上打36个浇筑孔,地脚螺栓浇筑孔以火箭轴向中心对称,前端孔距发动机尾部距离19米,然后利用热试车工装的基础框架51作为M20地脚螺栓52定位,通过预埋地脚螺栓52浇筑混凝土使得基础框架51与试验场地水泥地基固连。

试验时,发动机点火前,结合图9、图14,翻转控制电路通电,电磁阀38与吸盘34紧紧吸合,利用运动死点及力臂实现小的控制力对大的锁紧力锁紧,牵制臂31头部与牵制释放座24贴合压紧,使得支架2保持直立,试验样件1面向火箭发动机;发动机点火后,结合图10、图11、图14控制电路中的温度保护器在燃气流作用下温度迅速升高,断电延时器线圈断电,断电延时器延时5秒后断开,电磁阀38断电,吸盘34立即脱开,使得牵制臂31绕第一连杆转轴391顺时针高速转动,释放压紧,支架2在燃气流作用下绕轴43高速转动旋转至水平方向,支架连杆221上的减震组件23起到一定的减震作用,实验过程中力传感器、热流传感器等实时监测采集试验样件的状态参数。工装翻转至水平方向后,试验样件由直面发动机方向转至与地面平行,避免了继续直面燃气流的冲击烧蚀。

以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变形或修改,这并不影响本发明的实质内容。