一种具有分流支路的并行蛇型液冷通道结构

文献发布时间:2024-01-17 01:21:27

技术领域

本发明涉及液冷系统的电池热管理领域,具体为一种具有分流支路的并行蛇型液冷通道结构。

背景技术

随着人们对电动汽车续航里程和安全性的要求不断提高,作为唯一供能部件的动力电池所需要的能量密度和功率也越来越大,且电池不定时出现的大功率放电现象,都导致电池温度持续升高。对于动力电池的寿命和安全性而言,将其温度控制在合理范围内,并保持温度均匀性至关重要,因此,高效稳定的热管理系统十分关键。常用的电池热管理方式主要为风冷和液冷,无论是自然风冷或是强制风冷,都是利用冷热空气的交换来实现,这无法满足高能量密度电池的散热需求。液冷方式得益于液冷板内冷却介质间接与电池接触,因而有更高的换热效率。其中,蛇型和并行流道结构设计因其结构简单、加工难度低、冷却效率高、经济性好,在液冷领域更受青睐。但蛇形流道存在因流向导致存在温度梯度分布的问题,且过长的单一流道会导致压降损失过大;并行结构存在流量分配不均等问题。它们均不能保证电池温度的一致性。为此,国内外学者对蛇型或并行流道结构进行了大量的设计和优化,但尚未找到一种压降小、易加工,且能显著改善电池包温度均匀性的流道结构。

因此,需要一种结构简单、能同时拥有上述流道优点、且能降低泵送功率并满足不同温度梯度需求,实现动力电池温度均匀性的流道结构设计。

发明内容

针对上述问题,本发明的目的在于提供一种具有分流支路的并行蛇型液冷通道结构,此结构可用于电池或其它对温度均匀性依赖很高的发热元件,该通道结构既保留了并行通道结构压降小和蛇型通道结构冷却效率高的优势,又可以降低供液泵的功耗,显著改善电池包(或其它发热元件)整体的温度均匀性。方案如下:

一种具有分流支路的并行蛇型液冷通道结构,包括冷却基板,冷却基板上设有多个U型凹槽,相邻两U型凹槽的顶部通过连接管路连接以形成蛇形凹槽,蛇形凹槽的首尾处分别连接有进液管路和出液管路;各连接管路分别通过各分流支路连接到进液管路。

进一步地,所述U型凹槽内设有扰流隔板,所述扰流隔板包括多个沿液体流动方向间断排列的隔板组,所述隔板组包括多条间隔排布的隔板条。

进一步地,各隔板条长度和宽度一致。

进一步地,所述分流支路与进液管路形成的锐角夹角α在55~85°之间。

进一步地,定义分流支路的宽度为d,连接管路长度为L,进液管路宽度为D,则宽度范围满足:(L/2)·sinα≤d≤D。

进一步地,所述分流支路与连接管路的汇流位置位于连接管路靠近进液管路一侧。

进一步地,所述分流支路的数量为n≤N-1,其中,N为U型凹槽的数量。

更进一步地,所述蛇形凹槽的流道截面形状为方形。

与现有技术相比,本发明具有如下有益效果:

1、本发明巧妙地设置分流支路,有效降低了压降;

2、本发明分流支路将部分未流经热源的冷却介质引至蛇型通道的高温区域,重新调整了流量分配关系,大幅降低了传统蛇型通道结构在流向上的温度梯度,对提高电池包温度均匀性起到关键作用;

3、本发明确立了分流支路与进液管路的最佳夹角角度α、支路的最佳宽度d和分流支路与连接管路的最佳汇流位置,更进一步地提高了电池包的温度均匀性;

4、本发明中的间断排列的分流隔板保证了冷热介质能在间断处的进一步混合,有效抑制了温度梯度在流向上的上升;

5、本发明结构简单,生产加工难度低,对液冷板适配性好,与传统并型或蛇型通道结构相比,该方案能降低电池包的最高温度,并显著提高电池包的温度均匀性。

附图说明

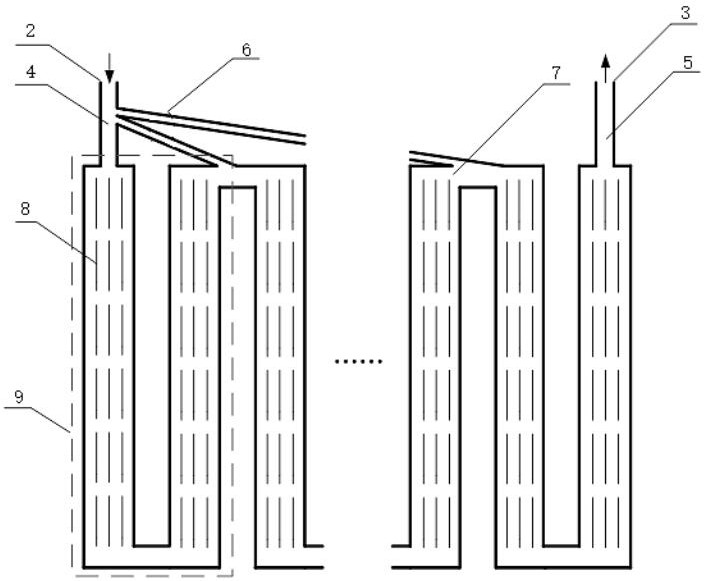

图1为本发明具有分流支路的并行蛇型液冷通道结构的液冷容腔结构示意图。

图2为本发明具体实施方式的单通道结构示意图。

图3为本发明具体实施方式的扰流隔板示意图。

图4为扰流隔板间断处流体混合情况示意图。

图5为本发明具体实施方式的分支流道结构示意图。

图6(a)为不同汇流位置在汇流处的流体温度对比图之汇流位置靠近进液管。

图6(b)为不同汇流位置在汇流处的流体温度对比图之汇流位置居中。

图6(c)为不同汇流位置在汇流处的流体温度对比图之汇流位置靠近出液管。

图7为实施例在分流与汇合处流体流动情况示意图。

图8(a)为本发明具体实施方式与比较例的最高温度对比图,图中电池模组1-6为发热相同的热源。

图8(b)为本发明具体实施方式与比较例的压降和最大平均温差对比图。

图8(c)为本发明具体实施方式与比较例的平均温度对比图。

图中:1-冷却基板,2-进液口,3-出液口,4-进液管路,5-出液管路,6-分流支路,7-连接管路,8-扰流隔板,81-隔板组,82-隔板条,9-U型凹槽。

具体实施方式

下面结合附图和具体实施例对本发明做进一步详细说明。

如图1~图2所示,本发明具有分流支路的并行蛇型液冷通道结构,包括冷却基板1,所述冷却基板上1开设多个U型凹槽,U型凹槽9内采用扰流隔板8分隔实现多通道结构,相邻的U型凹槽9通过连接管路7联通以形成蛇形凹槽,蛇形凹槽首尾处分别与进液管路4和出液管路5联通,所述进液管路4上开设流道与连接管路7联通形成多条分流支路6,所述进液管路4和出液管路5分别与进液口2和出液口3联通,进液口2与出液口3通过进液管路4、分流支路6、蛇形凹槽、出液管路5联通,形成液冷容腔。

分流支路6起于进液管路4,止于连接管路7,分流支路6能将未流经热源的冷却介质引至并行蛇型凹槽的高温区域,起到降低流阻和调整流量分配关系的作用,这极大提高电池包的温度均匀性。

本实施例的蛇形凹槽的流道截面形状为方形。

如图3所示,本实施例的所述扰流隔板8包括多个沿液体流动方向间断排列的隔板组81,所述隔板组包括多条间隔排布的隔板条82,且各隔板条82长度和宽度一致。间断设计可降低液冷板重量和通道内的压降,并保证扰流隔板内的冷热介质在间断处进一步混合,改善了电池包温度均匀性,扰流隔板间断处流体混合情况如图4所示。统一的尺寸设计便于扰流隔板的加工和模块化生产。

如图5所示,本实施例的分流支路6与进液管路4形成的夹角为α

定义分流支路的宽度为d,连接管路长度为L,进液管路宽度为D,则最佳宽度范围(L/2)·sinα≤d≤D。在该宽度范围内可实现U型凹槽之间最佳的流量分配比例,并保证压降几乎不变。

本实施例的分流支路6与连接管路7的汇流位置位于连接管路7靠近进液管路4一侧,该汇流位置设计能最大化增强冷热汇流流体的混合。图6(a)~图6(c)为不同汇流位置的温度图,不同汇流位置会直接影响U型凹槽内部的低温流体的分布情况,结合CFD得出,汇流位置越靠近进液管路。如图6(a)所示,低温流体在U型凹槽的分布越均匀,更利于温度均匀性。最优的分流与汇合处流体分布情况示意图如图7所示。在分流处:本实施例在最佳的支路角度α和支路宽度d下,分流支路可获得约35%的流量进入连接管路,用于提高并行蛇型流道后端的冷却效果。该分配比例避免了与主支路连接的U型区域冷却效果过差和各U型凹槽内因流量大小不一致所导致的温差;在汇合处,分流支路内的流体在连接管路靠近进液管路一侧与主路内的液体汇合,增加了冷热液体的混合时间和均匀性。

分流支路6的数量可开设多个,为保证冷却效果,定义U型凹槽数量为N,则支路流道数量n≤N-1。

为论证本发明的冷却效果,分别选取无支路和有支路(单分流支路、双U型凹槽并行)的蛇型通道结构结合仿真与实验得出:与现有无支路的结构相比,本发明巧妙地设置分流支路,降低了最高温度和压降并显著降低了电池间的温差。图8(a)中,具有分流支路的并行蛇型通道结构可使最高温度降低约0.12℃。如图8(b)所示,压降由98.2KPa降低至92.3KPa,减小的压降为本该流经U形凹槽但被分流支路引走的部分,可预见的,对于多分流支路,压降的减小效果将更为显著。结合图8(b)和图8(c),电池模组的温差由1.16℃降低到0.38℃,对平均温度的优化幅度达67.3%。