一种大型筒状钢锭模铸件的制造方法

文献发布时间:2023-06-19 09:29:07

技术领域

本发明涉及铸造技术领域,特别是涉及一种大型筒状钢锭模铸件的制造方法。

背景技术

消失模铸造是采用塑料泡沫实型模样代替木模进行填砂紧实造型,造好砂型后不取出模样直接浇入金属液,泡沫塑料燃烧气化而消失,金属液取代泡沫塑料模型所占的空间,冷却凝固后获得与泡沫实型模样形状一致的铸件。因其设计灵活、泡沫塑料采用数控机床依据建好的三维模型仿真加工且易于切削,造型过程不取模避免造型下芯配合误差等特点而具有精度高、生产环保、生产成本低等优点而在铸造业界被广泛研究应用。

大型钢锭模通常为单件订单,且交付时间紧,因大型钢锭模单件重量大,如果采用传统的金木结构模具铸造工艺,不但不能按时交付,而且模具费用较高,利于采用消失模的方式来进行铸造。但由于大型钢锭模内腔尺寸要求高,壁厚很大,泡沫模具造型操作不便,难以保证铸件质量。

发明内容

本发明的目的在于克服现有技术的不足,提供一种大型筒状钢锭模铸件的制造方法,制作周期短,制作成本低。

本发明的目的是这样实现的:

一种大型筒状钢锭模铸件的制造方法,包括以下步骤:

S1、制作泡沫模具

制作出的泡沫模具呈筒状,且包括内层、外层;

S2、造型

S2.1、将泡沫模具放置在底箱上,并在泡沫模具的内部制作泥芯;

S2.2、在底箱上放置砂箱,并使砂箱套在泡沫模具,在砂箱、泡沫模具之间放置浇注系统,并填筑砂型;

S3、取模

S3.1、吊起砂箱,使泡沫模具的内层、外层分离;

S3.2、取下套在砂型上的泡沫模具内层,取下嵌在砂箱上的泡沫模具外层,再组合底箱、砂箱,形成铸造系统,砂型、泥芯之间形成浇注空间。

优选地,大型钢锭模指10吨以上的钢锭模。

优选地,所述步骤S1中,制作出的泡沫模具沿竖向分为多段。

优选地,所述步骤S2.1中,将泥芯连接在底箱上,使泥芯与底箱形成一体。

优选地,所述步骤S2.2中,从下到上叠放有多个砂箱,相邻砂箱内砂型之间撒有分型砂。

优选地,所述步骤S2.2中,浇注系统的设置方法为:

用陶瓷管做浇注系统,直浇道、横浇道、内浇道均采用陶瓷管,直浇道、横浇道、内浇道的直径依次变小,横浇道沿浇注空间弯曲成环形,采用三通管作为直浇道和横浇道的桥接。

优选地,内浇道分为上下两层。

优选地,采用三通管弯曲组合成内浇道。

优选地,泡沫模具的外层外表面上设有用于嵌入砂型固定的凸起。

由于采用了上述技术方案,本发明具有如下有益效果:

考虑到如果采用传统消失模工艺,不取出泡沫模样,会因泡沫型过大、燃烧泡沫型发气量过大,导致造型操作不便、铁水温度不可控等问题,质量难以保证,本发明采用取出泡沫型的方案。为了方便造型和泡沫型的取出,根据现有砂框的高度把泡沫型分层和分段。本发明从泡沫模具的加工、浇注系统的设置、造型方式以及泡沫模具的取出等方面,大胆创新,一次性开发试制成功50T钢锭模,单件铸件重量达40吨的示例。

(1)采用聚苯乙烯板制作消失模模样要比传统铸造工艺制造木质模样成本低很多,同时制作周期短,该产品工艺周期缩短了10~15天,成本节约了8~9万元。

(2)简化了造型过程中的制芯、合箱过程,缩短了造型时间,同时也避免了组芯过程中的尺寸偏差。

(3)消失模铸造不存在与分型和起模有关的铸件结构工艺性的问题,从而减少了在设计时所受到的限制。

附图说明

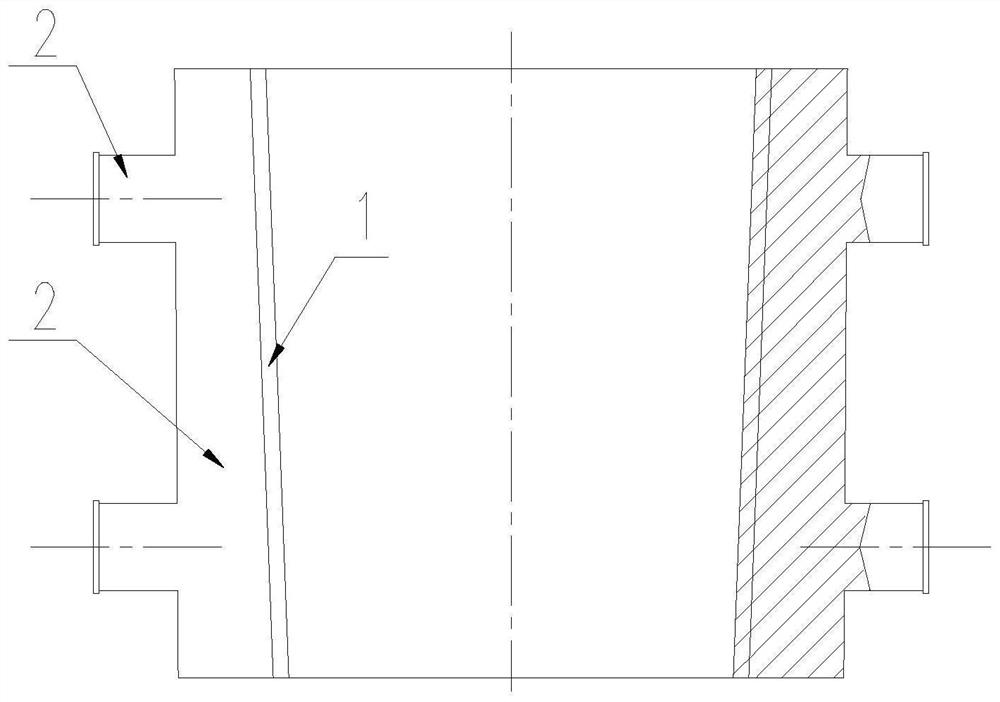

图1为本发明的泡沫模具的结构示意图;

图2为浇注系统的结构示意图;

图3为图2的俯视示意图。

附图标记

附图中,1为内层,2为外层,3为凸起。

具体实施方式

参见图1,一种大型筒状钢锭模铸件(大型钢锭模指10吨以上的钢锭模)的制造方法,包括以下步骤:

S1、制作泡沫模具

制作出的泡沫模具呈筒状,且包括内层1、外层2;制作出的泡沫模具沿竖向分为多段。沫模具的外层外表面上设有用于嵌入砂型固定的凸起3。

S2、造型

S2.1、将泡沫模具放置在底箱上,并在泡沫模具的内部制作泥芯;将泥芯连接在底箱上,底箱是用型砂做成的一个平面,在填砂时,留出中间部分不放砂,造泥芯时,把泡沫模具放置平面上,泥芯位置对齐中间部分,一起放砂,使泥芯与底箱形成一体。

S2.2、在底箱上放置砂箱,并使砂箱套在泡沫模具,在砂箱、泡沫模具之间放置浇注系统,并填筑砂型;本实施例中,从下到上叠放有多个砂箱,相邻砂箱内砂型之间撒有分型砂。

浇注系统的设置方法为:

参见图2、图3,用陶瓷管做浇注系统,用陶瓷管做浇注系统,直浇道、横浇道、内浇道均采用陶瓷管,直浇道、横浇道、内浇道的直径依次变小,横浇道沿浇注空间弯曲成环形,采用三通管作为直浇道和横浇道的桥接。内浇道分为上下两层。采用三通管弯曲组合成内浇道。浇注系统的创新点在于全陶瓷管做浇道,实现底注式浇注,使铸件外观质量更好。

S3、取模

S3.1、吊起砂箱,使泡沫模具的内层、外层分离;

S3.2、取下套在砂型上的泡沫模具内层,取下嵌在砂箱上的泡沫模具外层,再组合底箱、砂箱,形成铸造系统,砂型、泥芯之间形成浇注空间。

最后说明的是,以上优选实施例仅用以说明本发明的技术方案而非限制,尽管通过上述优选实施例已经对本发明进行了详细的描述,但本领域技术人员应当理解,可以在形式上和细节上对其作出各种各样的改变,而不偏离本发明权利要求书所限定的范围。

- 一种大型筒状钢锭模铸件的制造方法

- 一种大型马氏体不锈钢铸件的制造方法