一种胶接质量的检测方法

文献发布时间:2023-06-19 09:32:16

技术领域

本发明属于检测技术,涉及一种胶接质量的检测方法。

背景技术

国内某大涵道比航空发动机首次采用复合材料包容环内附于风扇机匣的方式来满足发动机包容性的安全要求,防止因突发情况造成发动机风扇叶片断裂后叶片残片打穿机匣的事故发生。该零件尺寸大,包容环为芳纶复合材料制备而成,通过胶接工艺与薄壁钛合金机匣相连接。由于受胶接工艺技术影响,在包容环和钛合金机匣的胶接界面上易于形成局部脱粘、脱粘或者气孔等缺陷。这些缺陷的存在破坏了零件胶接结构的完整性,从而影响发动机的安全性能。目前国内尚无该特殊结构复合材料包容环与钛合金机匣胶接质量的评价方法和验收标准,无法实现对胶接质量的检测。

发明内容

为解决现有技术中存在的问题,本发明的目的是提供一种胶接质量的检测方法,以实现对复合材料包容环与钛合金机匣胶接质量的检测,满足现场生产需求。

本发明的目的是通过下述技术方案实现的:

一种胶接质量的检测方法,包括如下过程:

制作对比试块:所述对比试块包括复合材料试片和合金试片,复合材料试片的材质与实际零件上胶接的复合材料材质相同,合金试片的材质及厚度与实际零件检测面的材质和厚度相同,复合材料试片上开设有若干不同孔径的通孔,复合材料试片和合金试片胶接,对比试块的胶接工艺与实际零件相同;

从对比试块的合金试片侧检测,以发现最小孔径缺陷的能力作为检测灵敏度;

根据确定的检测灵敏度,对实际零件的胶接面进行超声检测,通过观测底波幅度,判定零件脱粘情况。

优选的,对实际零件的胶接面进行超声检测时,进行超声纵波A扫描检测,采用三次底波监控法,通过观测底波幅度,判定零件脱粘情况。

优选的,波幅在40%为粘接良好区,波幅在80%~40%为局部脱粘区,波幅≥80%为脱粘区。

优选的,从对比试块的合金试片侧检测,分别将对比试块中不同孔径的三次底波调至仪器满屏高度的80%,以发现最小孔径缺陷的能力作为检测灵敏度。

优选的,复合材料试片上的通孔为圆形通孔。

优选的,复合材料试片上的通孔包括直径为10mm、15mm和20mm的圆形通孔。

优选的,检测时采用带延迟块的高频探头。

优选的,带延迟块高频探头的频率为10MHz~15MHz,晶片直径为5mm~10mm。

优选的,复合材料试片为芳纶复合材料试片。

优选的,合金试片为钛合金试片。

本发明具有如下有益效果:

本发明通过制作对比试块,能够确定出检测灵敏度,因而实现了大尺寸芳纶复合材料包容环与薄壁钛合金机匣胶接超声波检测方法和验收标准。在满足检测质量的前提下,根据确定的检测灵敏度,对实际零件的胶接面进行超声检测,通过观测底波幅度能够有效检测出胶接缺陷,判定零件脱粘情况,此方法简单快捷且检测周期短,能够在线满足现场实际零件生产进度,提高产品质量。

附图说明

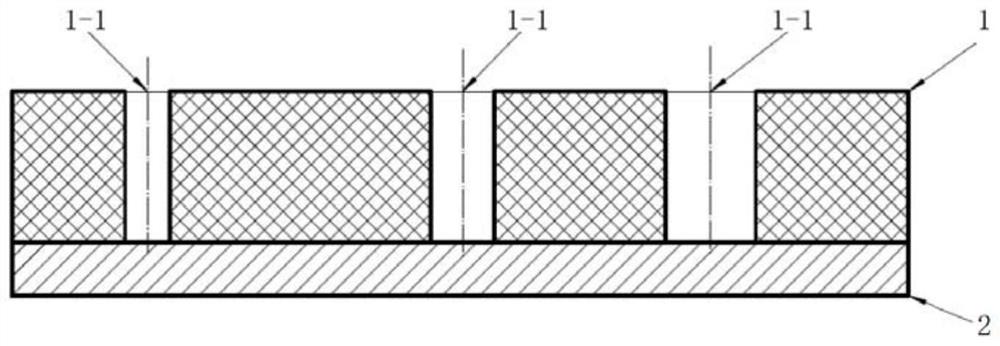

图1是本发明实施例中复合材料包容环与钛合金机匣胶接结构检测示意图;

图2是本发明实施例中芳纶复合材料-钛合金胶接对比试块示意图;

图3(a)是本发明实施例中零件胶接质量检测A扫描图像(其中波幅40%,粘结良好区);

图3(b)是本发明实施例中零件胶接质量检测A扫描图像(其中波幅60%,局部脱粘区);

图3(c)是本发明实施例中零件胶接质量检测A扫描图像(其中波幅80%,脱粘区)。

其中,1-复合材料试片,1-1-圆形通孔,2-合金试片,3-检测面,4-机匣金属本体,5-胶接部位。

具体实施方式

下面结合附图和实施例对本发明做进一步的说明。

本发明胶接质量的检测方法是一种针对大尺寸芳纶复合材料包容环与薄壁钛合金机匣胶接质量的超声波检测方法,以实现大尺寸芳纶复合材料包容环与薄壁钛合金机匣胶接质量评价,满足现场生产需求。

本发明胶接质量的检测方法包括以下过程:

(1)从钛合金机匣的外缘侧进行超声纵波A扫描检测(如图1所示),采用三次底波监控法,通过观测底波幅度,判定零件脱粘情况。

(2)芳纶复合材料-钛合金胶接面对比试块制作(如图2所示):在芳纶复合材料试片上加工一组直径不同的圆形通孔,不同通孔的面积代表脱粘缺陷的大小。选用与实际零件检测面厚度相同的钛合金试片,并且该钛合金试片经高灵敏度高分辨率的超声纵波检测后,确保无干扰胶接质量评价的缺陷。最后采用与实际零件相同的胶接工艺完成对比试块的加工。

(3)探头的选择:为满足薄壁金属侧的近表面分辨力,选用带延迟块的高频探头,避免了常规直探头的始脉冲波与胶接面反射信号的重叠。带延迟块的高频探头的频率为10MHz~15MHz,晶片直径为5mm~10mm。

(4)超声波探伤仪与探头的组合性能应满足始脉冲波与一次底波可清晰分开,便于底波监控。

(5)检测灵敏度的调节:采用上述制作的芳纶复合材料-钛合金胶接对比试块和选择的延迟块探头,从钛合金侧检测,分别将对比试块中不同孔径人工缺陷的三次底波调至仪器满屏高度的80%,以发现最小孔径缺陷的能力作为检测灵敏度。

(6)采用上述选择的延迟块探头,根据上述确定的检测灵敏度,从机匣外缘侧对复合材料-钛合金胶接面进行检测。通过实时观测检测面的三次底波,波幅在40%左右为粘接良好区,波幅在80%~40%为局部脱粘区,波幅≥80%为脱粘区,参见图3(a)~图3(c)。

实施例1

本实施例以大尺寸芳纶复合材料包容环与薄壁钛合金机匣胶接为例进行说明,胶接质量的检测方法包括以下步骤:

(1)从钛合金机匣的外缘侧进行超声纵波A扫描检测,采用三次底波监控法,通过观测底波幅度,判定零件脱粘情况。

(2)在芳纶复合材料试片上加工一组圆形通孔,不同通孔的面积代表脱粘缺陷的大小,孔径分别为Ф10mm、Ф15mm、Ф20mm,再对孔周边的毛刺进行打磨。钛合金试片的厚度与实际零件检测面的厚度相同,并且要求钛合金试片检测面的表面粗糙度达到Ra3.2μm以上。钛合金试片经高灵敏度高分辨率的超声纵波检测后,确保无干扰胶接质量评价的缺陷。最后将钛合金试片与芳纶复合材料试片进行胶接,对比试块的胶接工艺与实际零件相同。

(3)为满足薄壁金属侧的近表面分辨力,选用带延迟块的高频探头,也避免了常规直探头的始脉冲波与胶接面反射信号的重叠。探头频率为10MHz~15MHz,晶片直径为5mm~10mm。

(4)采用带延迟块的10MHz~15MHz高频探头,从钛合金侧检测,分别将芳纶复合材料-钛合金胶接对比试块中Ф10mm、Ф15mm、Ф20mm人工缺陷的三次底波调至仪器满屏高度的80%,记录仪器增益值,以发现最小孔径缺陷的能力作为检测灵敏度。

(5)在超声A扫描检测仪上调节好检测灵敏度,采用带延迟块的10MHz~15MHz高频探头,从待检机匣外缘侧对复合材料-钛合金胶接面进行检测。

实施例2

选用某发动机外径约2m的芳纶复合材料包容环与TC4风扇机匣胶接零件进行胶接质量检测,钛合金机匣外缘检测面的厚度分别为6mm、7mm。

胶接对比试块按上述制作要求完成,钛合金试片厚度分别为6mm、7mm的。选用USMGo+超声波探伤仪和15MHz带延迟块的高频探头,将芳纶复合材料-钛合金胶接对比试块中Ф10mm人工缺陷的三次底波调至仪器满屏高度的80%,记录仪器增益值。在此灵敏度下,分别从钛合金机匣外缘侧两处胶接面实施检测,从仪器A扫描图像中实时观测检测面的三次底波幅度变化。该零件胶接质量检测A扫描图像结果如图3所示,波幅在40%为粘接良好区,波幅在60%为局部脱粘区,波幅在80%为脱粘区。

综上,本发明通过制作专用的对比试块,确定了检测灵敏度,实现了大尺寸芳纶复合材料包容环与薄壁钛合金机匣胶接超声波检测方法和验收标准。在满足检测质量的前提下,采用三次底波监控法能够有效检测出胶接缺陷,此方法简单快捷且检测周期短,能够在线满足现场实际零件生产进度,提高产品质量。

- 一种太阳电池组件胶接质量自动检测装置及自动检测方法

- 一种太阳电池组件胶接质量自动检测装置及自动检测方法