一种多功能钻机的控制方法及其旋转钻进驱动结构

文献发布时间:2023-06-19 09:32:16

技术领域

本发明属于地层钻探设备,具体涉及一种多功能钻机的控制方法及其旋转钻进驱动结构。

背景技术

目前在钻探取芯、工程勘察取样、探矿及打井等施工中均要使用地层钻探设备,地层钻探设备有机械钻进和液压驱动钻进两种,工程勘察取样需配以泥浆或清水辅助进行施工,在打井方面采用的是液压回转配以空压机汽动来实施水井钻进施工。

机械工勘钻机动力头由齿轮传动,由于施工过程中机械磨损太大近年来已经形成逐步被全液压钻机取代之势。而全液压工勘钻机由液压马达作为动力头,其功能在逐步完善过程中,但还没有将液压驱动的控制优势完全应用于钻机功能上,比如钻进过程的PLC编程及自动化控制恒功率输出,大扭矩和高转速的转换过程还是依靠变速箱来换挡操作等等,因此全液压工勘钻机还存在一定的瓶颈,使得钻进过程中特殊情况下不容易及时处理,极易造成机械故障。而液压水井钻进目前技术比较成熟,它靠液压马达低速大扭矩旋转,再由空压机带动空气锤达到快速钻进目的,尤其是在遇到地下碎石层或溶洞层时可以跟管钻进,这是其他钻机无法实现的。上述全液压工勘钻机的设备施工要求为最高输出转速1200r/min左右、输出扭矩在400N/m-2500N.m(根据深度无上限)不等,施工目的为抽芯取样。液压水井钻机的设备施工要求为输出转速50r/min左右、输出扭矩在4000N/m-9000N.m(根据深度无上限)不等,施工目的为打井,不能抽芯取样。也就是工勘钻机的工作状态为高转速和中低扭矩实施钻进的,水井钻进的工作状态为超低转速和超大扭矩实施钻进的,两者的输出数据功能无法相互兼顾。在工勘钻机的施工过程中,往往遇到比较厚的碎石层时,需要调配一台水井钻机进行跟管钻进后,再由工勘钻机进行取样钻进,这样一来大量的人力与设备资源浪费不少。

发明内容

本发明的目的是提供一种能适用多种工况的多功能钻机的控制方法及其旋转钻进驱动结构。

实现本发明目的的技术方案是:

本发明提供的多功能钻机的控制方法,包括采用至少2个液压马达与减速机连接,通过不同的编程工作模式控制所述液压马达进行不同的组合,为所述减速机提供不同扭矩与转速的动力输出。

所述编程工作模式的选择采用PLC编程下的自动选择或者手动触摸屏的方式选择。

所述编程工作模式至少为:模式一,一个液压马达工作,其它液压马达零输出;模式二,两个液压马达工作,其它液压马达零输出;模式三,所有液压马达都工作。

本发明提供的多功能钻机的旋转钻进驱动结构,采用所述控制方法,包括减速机、与减速机连接的至少2个液压马达、控制液压马达工作状态的执行元件和与执行元件连接的控制部分。

所述执行元件包括控制马达流量的第一活塞杆和第二活塞杆、控制第一活塞杆和第二活塞杆的电磁阀。

所述控制部分采用PLC,所述PLC与所述执行元件电连接。

有益效果:

本发明采用多个液压马达与减速机连接,通过检测反映钻杆钻进工况的液压主油路中的压力变化,自动控制各液压马达按照不同的工作模式进行不同的组合,为所述钻杆提供不同扭矩的动力输出,不需要通过机械变速箱来达到所需输出转速与所需输出扭矩功能之间相互切换的目的。本发明可做为全液压钻探取芯、工程勘察取样、探矿及水、汽打井等多功能钻机,一机多用,满足不同地质条件的施工需要,大大提高了钻机的适应性和降低了施工成本。

下面结合附图对本发明做进一步说明。

附图说明

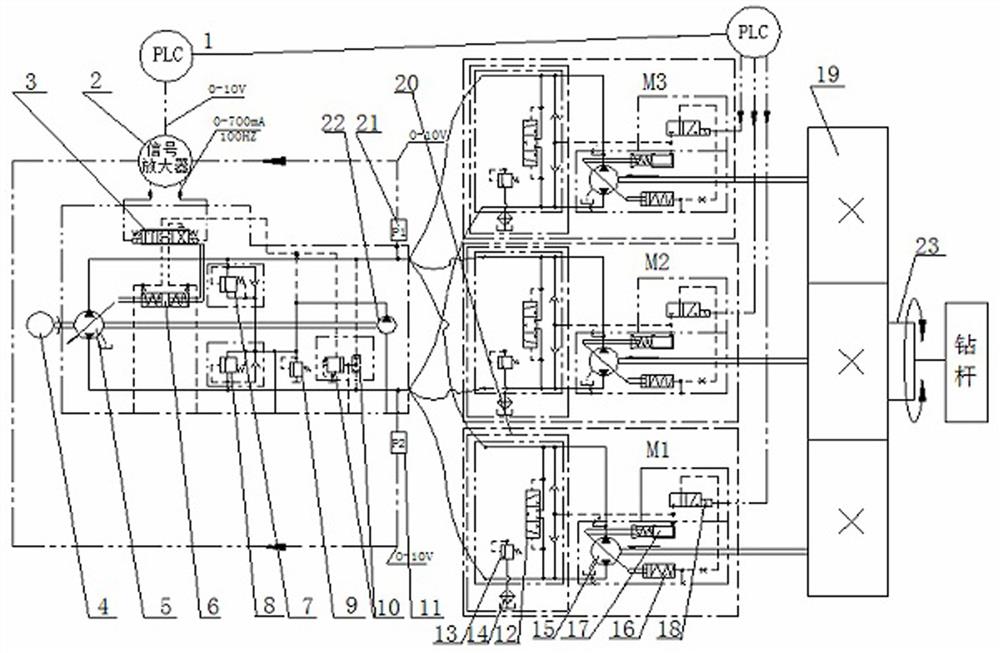

图1是本发明的结构示意图。

图2是本发明中液压马达与减速机的传动连接示意图。

图中:1、PLC;2、信号放大器;3、比例阀;4、发动机;5、液压油泵;6、油泵流量控制阀;7、1#先导溢流阀;8、2#先导溢流阀;9、冲洗补油溢流阀;10、恒功率控制阀及组件;11、压力传感器P2;12、冲洗阀;13、冲洗补油溢流阀;14、散热器;15、液压马达;16、第二活塞杆;17、第一活塞杆;18、电磁阀;19、减速机;20、冲洗阀组件;21、压力传感器P1;22、补油泵;23、输出轴;24、大齿轮、25、齿轮。

具体实施方式

见图1,本发明提供的多功能钻机的旋转钻进驱动结构,包括设输出轴23的减速机19、与减速机19连接的3个液压马达15、控制3个液压马达15工作状态的执行元件和与执行元件连接的控制部分;所述执行元件包括控制马达流量的第一活塞杆17和第二活塞杆16、控制第一活塞杆17和第二活塞杆16的电磁阀18;所述控制部分采用PLC,所述PLC与所述执行元件电连接。

每个液压马达15及相应的执行元件组成一个液压驱动部分,三个液压马达15及相应的执行元件分别组成三个液压驱动部分M1、M2、M3,液压驱动部分M1、M2、M3由控制部分控制,所述液压驱动部分M1、M2、M3与液压系统连接;当钻机工作时,所述液压系统油路的压力随钻杆的所遇到的阻力而变化,所述控制部分根据检测液压系统油路的压力变化反馈自动控制所述液压驱动部分进行不同的组合,为所述钻杆提供不同扭矩的动力输出。

本发明一个实施例的结构如图1、图2所示,包括设输出轴23的减速机19、液压系统、PLC(包括触摸屏)1、信号放大器2、两个压力传感器11和21、三个液压驱动部分M1、M2、M3等,液压系统包括发动机4、液压油泵5、油泵流量控制阀6、比例阀3、1#先导溢流阀7、2#先导溢流阀8、冲洗补油溢流阀9、恒功率控制阀及组件10、补油泵22等,每个液压驱动部分M1、M2、M3均包括一个液压马达15、控制液压马达15流量的第一活塞杆17和第二活塞杆16、控制第一活塞杆17和第二活塞杆16的电磁阀18、冲洗阀组件20等执行部件;冲洗阀组件20包括冲洗阀12、冲洗阀溢流阀13、散热器14等部件。本发明中,液压系统和与液压系统连接的液压驱动部分M1、与液压驱动部分M1连接的减速机12为现有技术,在该液压系统的基础上增加了PLC(包括触摸屏)1、信号放大器2、两个压力传感器11和21和两个液压驱动部分M2、M3;三个液压驱动部分M1、M2、M3并联连接在液压系统的主油路回路上,它们中的液压马达15均通过齿轮25与减速机19输出轴23上的大齿轮24啮合,减速机19的输出轴23与钻杆驱动装置连接,为钻杆提供动力输出;两个压力传感器11和21分别设在液压系统的主油路上,用于实时检测主油路的压力;PLC1通过信号放大器2与压力传感器11和21连接,并与液压驱动部分M1、M2、M3中的电磁阀18电连接,由电磁阀18通过第一活塞杆17和第二活塞杆16控制各液压驱动部分M1、M2、M3中液压马达15的工作状态。

PLC1可通过编程和触摸屏操作对三个液压驱动部分M1、M2、M3的液压马达15的输出做功模式、以及液压系统的各种流量输出模式、恒功率输出要求等进行控制。发动机4为液压油泵5提供动力,补油泵22为液压系统提供控制油路所需控制油,压力传感器11和21将液压系统的主油路在各种工况下的压力变化,通过1-10v电压反馈至PLC1,再经过信号放大器2将信号变为0-700mA、100HZ电流信号由PLC1分配至比例阀3,比例阀3再根据信号数值大小,来控制液压油泵5上的流量控制阀6调节对液压系统的输出流量。减速机19的功能是按照速比来增大输出的扭矩及降低输出转速。钻机的各种控制模式,都会由系统中的先导溢流阀7、8,在分别各自形成主输出油路情况下提供超负荷状况下的安全泄流保障。冲洗阀组件20为系统提供降温保障及系统补油作用。图1中,实线为主油路,虚线为控制油路,双点划线为PLC1控制电路,单点划线方框为功能部分,1#和2#先导溢流阀与冲洗阀组件20在下面工作过程中不再赘述。

本发明还可根据需要增加液压驱动部分Mn,n≥ 1,例如n=4。

本发明提供的多功能钻机的控制方法,采用包括减速机19、与减速机19连接的至少2个液压马达15、控制液压马达15工作状态的执行元件和与执行元件连接的控制部分的旋转钻进驱动结构;所述控制部分采用不同的编程工作模式通过所述执行元件控制所述液压马达15进行不同的组合,为所述减速机19提供不同扭矩与转速的动力输出。

所述编程工作模式的选择采用PLC编程下的自动选择或者手动触摸屏的方式选择。

所述编程工作模式至少为:模式一,一个液压马达工作,其它液压马达停机;模式二,两个液压马达工作,其它液压马达停机;模式三,所有液压马达都工作。

本发明工作过程如下;

由于地质情况不同,钻机的钻进工况复杂多变,需要实时改变钻杆钻进的转速与输出扭矩,钻机会根据PLC1的设置,自行选择液压驱动部分M1、M2、M3中液压马达15的开启个数以适应负载的变化,为驱动钻杆的减速机输出轴23提供相应的扭矩与转速的动力输出。

当减速机输出轴23驱动钻杆钻进无大的阻碍需要选择最高转速工况时,实行一个液压驱动部分M1中的液压马达15输出,减速机19为小扭矩高转速输出,此时PLC1自动选择预先设置的编程工作模式一, 由PLC1对液压驱动部分M2、M3中的两个液压马达15的电磁阀18发出信号,打开输出控制油,通过各液压马达15的第一活塞杆17和第二活塞杆16,使这两个液压马达15处于关闭状态,此时这两个液压马达15的输出流量与扭矩为零,而另一个液压驱动部分M1中液压马达15的输出流量为最大,形成高转速低扭矩输出模式,即一个液压马达工作,两个液压马达停机的模式一,此时减速机19的输出转速最高,输出扭矩最小。

当减速机输出轴23驱动钻杆钻进过程出现复杂工况遇到阻力时,液压系统主油路的压力会发生变化并被压力传感器11和21检测,由于PLC1预先编程设置了双液压马达15所对应的压力传感器11和21的压力开启阈值,以及相应的压力判断保持时间,PLC1会根据实时液压方向,自动选择压力传感器11和21中的压力P1或P2作为判断值,与 PLC1预先设置的阈值进行比较,当判断值大于等于设定值,并且压力维持时间大于设定的保持时间时,此时PLC1自动选择预先设置的编程工作模式二,由PLC1对液压驱动部分M3中液压马达15的电磁阀18发出信号,打开输出控制油,通过该液压马达的第一活塞杆和第二活塞杆,使这个液压马达15处于关闭状态,此时这个液压马达15的输出流量与扭矩为零,而另外液压驱动部分M1、M2中两个液压马达15的输出流量减小,形成较低转速较高扭矩输出模式,即两个液压马达15工作,一个液压马达15停机的模式二,此时减速机19的输出转速立刻下降,输出扭矩会增大一倍。

当减速机输出轴23驱动钻杆钻进过程出现复杂工况遇到阻力进一步增大时,同上所述,PLC1自动选择液压驱动部分M1、M2、M3中三个液压马达15都工作的模式三,此时减速机19的输出转速下降到最低,输出扭矩会增加到最大。

上述PLC的编程工作模式也可通过手动触摸屏的方式选择,在实际施工中使用触摸屏直接任意切换多个液压马达15不同组合的编程工作模式,对于复杂地层的钻进更为实用。这会有利于施工人员对复杂地层施工有一个提前预判,从而使得施工得以更加安全顺畅。

对于液压系统所需实时流量大小(液压马达15实时所需输出转速),由PLC1预先编程为;将液压系统流量分为若干段落,各段落给放大器2一个-10V-+10V信号(0V-+10V对应系统正方向的流量调节,-10V-0V对应系统反方向的流量调节),信号放大器2根据各段落不同信号自动调节比例阀3至各相应位置,从而使油泵流量控制阀6的阀芯移动,调节主液压油泵5的排量达各段落设定值,从而达到调节系统流量的目的,这样也就可以通过触摸屏来任意使用系统输出流量百分比。

图1中恒功率控制阀及组件10通过PLC编程,将整个液压系统以及各若干段落内形成恒功率输出模式(已是成熟技术),假设使用流量设定50%,钻机启动时PLC 1则会给放大器2一个5V的信号,调节系统流量至正方向50%,当遇阻时系统压力升高,PLC 1则会根据“压力与流量的对应表”(实验测得数据)将给到信号放大器2的输出电压减小至当前压力对应值,从而调小系统流量。当压力减小,其对应的流量值大于50%时,系统仍然会将流量限制在50%,这样一来,在钻机各种工况施工中,系统始终会保持恒功率输出模式,达到既施工顺利又节省能源的目的。

- 一种多功能钻机的控制方法及其旋转钻进驱动结构

- 一种基于自学习的旋挖钻机自动钻进控制方法及系统