一种不动管柱多层压裂坐封工具结构

文献发布时间:2023-06-19 09:33:52

技术领域

本发明涉及压裂技术,特别涉及一种不动管柱多层压裂坐封工具结构。

背景技术

众所周知,油田探井储集层多为低渗透油层,单层厚度小,层数多,通常一口井含有两个或两个以上的需要压裂的油层,开发井可以采用投球打滑套的方法套管柱压裂多层,而探井需要测试压裂前后的井温、排液求产不能采用开发井的压裂方法,因此,需要研究一种新工艺,满足探井试油需求,原有的多层压裂工艺是,压完第一层后,上提管柱逐层进行压裂,然后起出压裂管柱,再下入排液求产管柱,不仅劳动强度大、施工周期长,而且上提管柱过程中,油管内喷出的压裂液污染地面,不利于地面环境和人身健康,同时也会影响压裂液返排量的准确计量。

目前,油田探井和评价井多为低渗透油层,具有单层厚度较小,层数较多的特点,通常一口井中至少含有2个或2个以上需要压裂的油层。如果是开发井就可以采用投球打滑套的方法一趟管柱压裂多层,而探井和评价井则需要测试压裂前后的井温,还要排液求产,本能采用开发井的方法。现有的多层压裂工艺劳动强度大,施工周期长,而且上体管柱过程中,油管内喷出的压裂液污染地面,不利于地面环保,如果使用76.2油管,上体过程中还容易出现砂卡。

发明内容

本发明要解决的技术问题是克服现有技术的缺陷,提供一种不动管柱多层压裂坐封工具结构。

为了解决上述技术问题,本发明提供了如下的技术方案:

本发明一种不动管柱多层压裂坐封工具结构,包括主体,所述主体的顶端设置有堵塞器坐封筒,所述堵塞器坐封筒的底端设置有安全接头,所述安全接头的底端设置第一压裂层,所述第一压力层的内部顶端设置有Y541封隔器,所述Y541封隔器的底端设置有震击器,所述震击器的底端设置有控制开关,所述第一压力层的底端设置有组合压裂层,所述组合压裂层的内部顶端设置有Y341封隔器,所述Y341封隔器的底端设置有滑套密封器,所述滑套密封器的底端设置有组合控制开关。

作为本发明的一种优选技术方案,所述堵塞器坐封筒包括堵塞器主体,所述堵塞器主体的内侧套接有阀芯,所述阀芯的两侧均设置有剪钉,所述堵塞器主体的外侧套接有O型圈,所述堵塞器主体的一侧设置有锚爪I,所述锚爪I的一侧表面设置有定位销,且另一侧设置有锁紧螺母,所述锚爪I的内侧设置有弹片。

作为本发明的一种优选技术方案,所述震击器的外侧套接有外筒,所述外筒的一端设置有上接头,所述外筒上设置有锁紧螺钉,所述外筒的内侧设置有活塞体,所述活塞体的内侧设置有内芯轴,所述内芯轴的一端安装有下连接端。

作为本发明的一种优选技术方案,所述Y341封隔器的一端设置有接头,所述接头的内部设置有密封圈,所述Y341封隔器的内部设置有中心管,所述中心管的外侧套接有胶筒,所述胶筒的一端连接有活塞,所述活塞的一端设置有锁紧机构,所述锁紧机构上设置有坐封剪钉,所述锁紧机构的一侧设置有下接头。

作为本发明的一种优选技术方案,所述Y541封隔器的一端连接有上接头,所述封隔器主体的另一端设置有活塞,所述活塞上设置有弹簧,所述活塞的一端连接有下连接头,所述下连接头的一端连接有胶筒,所述胶筒的上设置有胶筒套圈,所述胶筒套圈的一端连接有锚爪II,所述锚爪II包括锚爪上连接体和锚爪下连接体,且锚爪上连接体与胶筒相连接,所述锚爪下连接体的一端连接有活塞缸,所述活塞缸的内部设置有芯轴,所述芯轴的一端连接有下转接头。

与现有技术相比,本发明的有益效果如下:

1.本发明可实现不动管柱对多层的一次压裂,压后排液求产,以及压后井温测量,使试油工序衔接的更加紧密,进而缩短压裂液对储集层的浸泡时间,降低储集层的损害程度,缩短施工周期,单井缩短压裂时间、起压裂管柱和下排液管柱作业时间,减少作业费用,减轻工人的劳动强度,实现绿色施工,具有广泛的推广应用前景。

2.本发明通过对压裂坐封工具的改进与完善,运用滑套投球技术实现了不动管柱一次多层段压裂,实现了对特低渗透储层的一次大厚度的有效动用,为提高单井产能找到了有效途径,同时施工周期大幅缩短、施工成功率明显提升,并且投资规模也得到了有效控制。

附图说明

附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

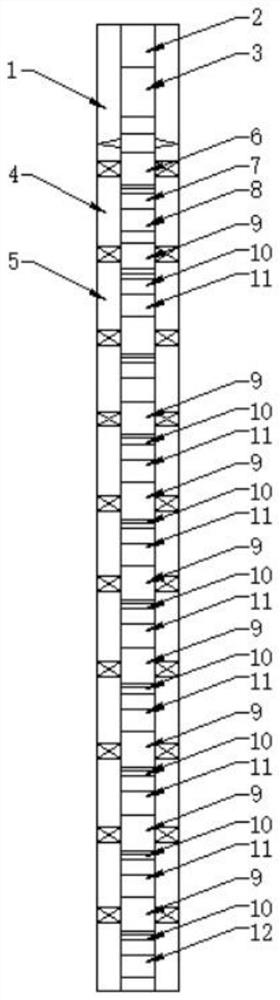

图1是本发明的整体结构示意图;

图2是本发明的堵塞器坐封筒结构示意图;

图3是本发明的震击器结构示意图;

图4是本发明的Y341结构示意图;

图5是本发明的Y541结构示意图;

图中:1、主体;2、堵塞器坐封筒;3、安全接头;4、第一压裂层;5、组合压裂层;6、Y541封隔器;7、震击器;8、控制开关;9、Y341封隔器;10、滑套密封器;11、组合控制开关;12、底部开关;13、堵塞器主体;14、阀芯;15、剪钉;16、O型圈;17、定位销;18、锚爪I;19、锁紧螺母;20、弹片;21、外筒;22、上接头;23、锁紧螺钉;24、活塞体;25、内芯轴;26、下连接端;27、接头;28、密封圈;29、胶筒;30、中心管;31、活塞;32、锁紧机构;33、坐封剪钉;34、下接头;38、连接头;39、弹簧;40、活塞;41、下连接头;42、胶筒;43、胶筒套圈;44、锚爪上连接体;45、锚爪II;46、锚爪下连接体;47、活塞缸;48、轴芯;49、下转接头。

具体实施方式

以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

实施例1

如图1-5所示,本发明提供一种不动管柱多层压裂坐封工具结构,包括主体1,主体1的顶端设置有堵塞器坐封筒2,堵塞器坐封筒2的底端设置有安全接头3,安全接头3的底端设置第一压裂层4,第一压力层4的内部顶端设置有Y541封隔器6,Y541封隔器6的底端设置有震击器7,震击器7的底端设置有控制开关8,第一压力层4的底端设置有组合压裂层5,组合压裂层5的内部顶端设置有Y341封隔器9,Y341封隔器9的底端设置有滑套密封器10,滑套密封器10的底端设置有组合控制开关11。

堵塞器坐封筒2包括堵塞器主体13,堵塞器主体1的内侧套接有阀芯14,阀芯14的两侧均设置有剪钉15,堵塞器主体1的外侧套接有O型圈16,堵塞器主体13的一侧设置有锚爪I18,锚爪I18的一侧表面设置有定位销17,且另一侧设置有锁紧螺母19,锚爪I18的内侧设置有弹片20,堵塞器其主要分座封筒、堵塞器两部分;座封筒起到座卡堵塞器的作用,即堵塞器到位后不能继续下移也不能上移;堵塞器起到封堵、锚定、再打开通道的作用,由主体、锚爪、弹片、阀芯、剪销密封件构成。

震击器7的外侧套接有外筒21,外筒21的一端设置有上接头22,外筒21上设置有锁紧螺钉23,外筒21的内侧设置有活塞体24,活塞体24的内侧设置有内芯轴25,内芯轴25的一端安装有下连接端26,主要用于分层压裂管柱,震击器下到设计位置后,当井下温度和压力发生变化时,管柱会发生伸缩,伸缩节的补偿作用,改善封隔器及整个管柱的受力状况,使封隔器及油管不受管柱伸缩的影响。连接于两级封隔器之间,减少压裂管柱的解封载荷。

Y341封隔器9的一端设置有接头27,接头27的内部设置有密封圈28,Y341封隔器9的内部设置有中心管30,中心管30的外侧套接有胶筒29,胶筒29的一端连接有活塞31,活塞31的一端设置有锁紧机构32,锁紧机构32上设置有坐封剪钉33,锁紧机构32的一侧设置有下接头34,Y341封隔器9用于油、气田分层压裂。

Y541封隔器6的一端连接有上接头38,封隔器主体6的另一端设置有活塞40,活塞40上设置有弹簧39,活塞40的一端连接有下连接头41,下连接头41的一端连接有胶筒42,胶筒42的上设置有胶筒套圈43,胶筒套圈43的一端连接有锚爪II45,锚爪II45包括锚爪上连接体44和锚爪下连接体46,且锚爪上连接体44与胶筒42相连接,锚爪下连接体46的一端连接有活塞缸47,活塞缸47的内部设置有芯轴48,芯轴48的一端连接有下转接头49,Y341封隔器9用于油、气田分层压裂。

具体的工作原理:按照管柱图组配好管柱,下管柱,当管柱下到设计位置时,投入坐封滑套钢球。油管打压18-20MPa,坐封Y341、Y241封隔器,继续打压至压力突降,打开坐封滑套,验封合格后对第一层进行压裂施工,第一层压裂完成后投钢球,打开第二层滑套喷砂器,压裂第二层,依次类推,打开第七层,第八层直至要求的压裂层数的滑套被打开,压裂完成后开始最小直径放喷。需要洗井时,从套管泵入液体,打开反循环阀,进行循环洗井,工艺完成后,上提管柱,逐级解封封隔器,并起出管柱。适用井况:坐封井段套管无变形、缩径和破损等,坐封位置避开套管接箍,下入深度1000-5000米,耐温200度,单向压差90MPa;

Y541封隔器:用于油、气田分层压裂,封隔器主要技术参数:

最大外径:Φ114mm 最小内经:Φ50mm

工作压力:90MPa 座封压力:18-20MPa

工作温度:200℃ 联接螺纹:2-7/8UPTBG,

工作原理:

坐封:油管加压推动活塞,当压力达到一定值坐封剪钉剪断,活塞上行压缩胶筒,同时卡瓦牙张开,上行的锁套与锁环、锁环限位套等组成的锁紧机构锁定,使胶筒保持压缩状态,密封套管空间。

解封:上提油管,中心管上移,剪断解封剪钉,卡瓦牙与管壁脱开,胶筒恢复原位。

封隔器支撑卡瓦采用T型槽导向限位伸缩滑动六卡瓦结构,工作灵活可靠;卡瓦咬合面镶嵌硬质合金,铆钉可靠;封隔器胶筒采用进口氢化丁青橡胶,同时添加耐高温性能的其他符合材料,在井下工作时可承受耐温150度,耐压70MPa,操作简单,灵活可靠;

Y341封隔器:用于油、气田分层压裂;

封隔器主要技术参数

最大外径:Φ114mm 最小内经:Φ60mm

工作压力:90MPa 座封压力:18-20MPa

工作温度:200℃ 联接螺纹:2-7/8UPTBG。

工作原理:

坐封:油管加压达到一定值时,坐封剪钉剪断,活塞上行推动压缩胶筒,与此同时锁紧机构锁定,封隔器坐封完成。

洗井:由套管打压4MPa,打开洗井通道,使油套连通。当油压高于套压时,反洗阀关闭。

解封:上提油管,中心管上移,剪断解封剪钉,封隔器解封。

封隔器胶筒采用进口氢化丁青橡胶,同时添加耐高温性能的其他符合材料,在井下工作时可承受耐温200度,耐压90MPa,操作简单,灵活可靠;

堵塞器坐封筒:用于油、气田分层压裂;

堵塞器主要技术参数

最大外径:Φ114mm 工作压力:90MPa

工作温度:200℃ 联接螺纹:2-7/8UPTBG。

工作原理:

套管井由过去单层压裂发展到多层压裂其降本增效非常明显,但是多层压裂多使用Y系列封隔器其优点适合多层高压力压裂作业,缺点是压裂后封隔器不能马上解封需要上提管柱进行解封因此存在放喷出砂造成砂卡风险。为了解决该问题提出新的方案,低成本带压作业工艺,即在压裂完成后控制放喷压力降到一定程度,投入可控堵塞器封堵油管,上提油管压裂工具解封待工具过压裂井段之后重新打开堵塞器从油管继续放喷,这样可避免放喷出砂由于放喷后期地层能量低导致的砂落工具上造成的砂卡风险。

堵塞器特点:可控堵塞器其主要分座封筒、堵塞器两部分;座封筒起到座卡堵塞器的作用,即堵塞器到位后不能继续下移也不能上移;堵塞器起到封堵、锚定、再打开通道的作用,由主体、锚爪、弹片、阀芯、剪销密封件等构成。操作简单,灵活可靠;

安全接头

安全接头主要技术参数

最大外径:Φ114mm 最小内经:Φ60mm

工作压力:90MPa 工作温度:200℃

联接螺纹:2-7/8UPTBG

主要用于一旦出现工具在井下遇卡,无法正常解封时,将工具丢在井下,提出上部全部管柱,从而简化后续修井作业程序。

工作原理:该系列产品用于封隔器等工具的上部,如发生管柱遇卡等事故时,可投球,打压剪断剪钉,滑套下行,然后正转脱扣,上提管柱实现丢手。具有结构简单,适用方便等优点;

震击器用途:主要用于分层压裂管柱

工作原理:震击器下到设计位置后,当井下温度和压力发生变化时,管柱会发生伸缩,伸缩节的补偿作用,改善封隔器及整个管柱的受力状况,使封隔器及油管不受管柱伸缩的影响。连接于两级封隔器之间,减少压裂管柱的解封载荷。

震击器特点:采用自由伸缩补偿,适用方便。中心管采用特殊结构,可传递扭矩,能够与机械式封隔器配套使用;

在施工的过程中,施工井架为80T以上,配套施工设备性能良好。

1、Φ73mm油管,用于通井、刮削工序。

2、Φ116mmx2mm通井规一只,Φ139.7mm套管刮削器一只。

3、压裂井口悬挂器提升短接一根。

4、备Φ89mmN80外加厚油管调整短节(分别1米、1.5米、2米各1-2根)

5、Φ89mmN80外加厚油管。

6、Φ73mmN80外加厚新油管及2米短接各1根。

7、分层压裂井下工具。

8、压裂井口一套

9、查证卡点处临近的套管接箍分布情况。

施工步骤

1、同井:Φ116mmX2m通井规通井至人工井底,并在卡点+-5m处反复通井3-5次。

2、刮削、替井筒:下Φ139.7mm套管刮削器至人工井底,并在卡点+-5m处反复刮削3-5次。然后下至人工井底用活性水反洗井。

3、配管柱、下管柱:工具到位后正循环洗井一周。

4、校深、调整管柱。

5、坐封、验封。

6、安装固定井口。

7、压裂:按照施工设计进行施工压裂。

8、放喷:压裂完成后,按压裂工艺设计要求放喷排液。

9、解封:放喷完成后,先正向循环脱气,然后进行充分反循环洗井后解封。

10、压裂应急情况:

A、如果压裂第一目的层位时出现砂堵,立即停泵。快速控制放喷、洗井;切记强挤;然后根据实际情况来决定是否在不动管柱的情况下打开滑套压裂第二目的层。

B、如果压裂上部层位出现砂堵,立即停泵。立即进行快速控制放喷、并反洗井,洗出井下油管内全部砂液。

施工要求及注意事项

1认真进行通井、刮削、洗井的井筒准备工序,避免封隔器管柱卡阻及封隔器胶筒的破损。

2、卡封管柱下井前丈量准确,用柴油和钢丝刷清洁丝扣,如有不合格油管应挑出,下井油管丝扣涂密封脂,缠密封带,并用液压钳按有关扣规定扭矩上扣。

3、打好背钳上扣,防止封隔器中途坐封,匀速下放压裂管柱,下管速度控制在25根/h,如遇阻加压不得大于30KN,并通知现场监督采取措施。

4、压裂解封后,卸扣时必须打好背钳,避免封隔器卸扣落井。

5、压裂第一目的层,压裂加砂工序结束后进行顶替,顶替液量不小于1.5-2m3.避免砂堵导致滑套不能打开的情况。

6、压裂第二目的层,压裂加砂工序结束后进行顶替,顶替液量不小于1.5-2m3.避免砂堵导致滑套不能打开的情况。

7、其他安全措施均有关规定及压裂工艺设计执行。

本发明可实现不动管柱对多层的一次压裂,压后排液求产,以及压后井温测量,使试油工序衔接的更加紧密,进而缩短压裂液对储集层的浸泡时间,降低储集层的损害程度,缩短施工周期,单井缩短压裂时间、起压裂管柱和下排液管柱作业时间,减少作业费用,减轻工人的劳动强度,实现绿色施工,具有广泛的推广应用前景,本发明通过对压裂坐封工具的改进与完善,运用滑套投球技术实现了不动管柱一次多层段压裂,实现了对特低渗透储层的一次大厚度的有效动用,为提高单井产能找到了有效途径,同时施工周期大幅缩短、施工成功率明显提升,并且投资规模也得到了有效控制。

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种不动管柱多层压裂坐封工具结构

- 一种水平井不动管柱分段压裂物理模拟工具与拉链式压裂模拟实验方法