一种用于有机肥的发酵装置

文献发布时间:2023-06-19 10:05:17

技术领域

本发明涉及有机肥生产技术领域,特别涉及一种用于有机肥的发酵装置。

背景技术

传统规模化粗堆肥的生产方法70%采用槽式发酵工艺,20-30%采用条垛式工艺,小规模堆肥采用塔式,滚筒式,仓式等反应器堆肥方式。传统的槽式发酵工艺,将物料堆放在发酵槽内,通过下面的鼓风系统提供物料所需要的氧气,通过翻抛机移动翻抛,实现物料的翻堆与移位。传统工艺自动化程度低,发酵周期长,一般需要15天左右,腐熟效率低,需要二次陈化,陈化时间30天左右。槽式工艺为开放式工艺,氧气利用效率低,环境污染大,用翻抛机翻抛与移位物料能耗大。

传统商品有机肥的加工方法,大都采用添加干物质辅料和畜禽粪便混合以调整干湿度和碳氮比。满足发酵条件后的物料,再通过好氧或厌氧的方法完成出堆肥。其中厌氧方法称为厌氧堆肥,厌氧堆肥周期长达3-6个月。

好氧方法有好氧动态和好氧静态两种发酵。好氧静态有仓式发酵和条垛式发酵,其发酵周期长达20天以上。好氧动态堆肥有塔式滚筒式和槽式等工艺,其堆肥周期15天左右。在规模化有机肥生产中大都采用好氧动态的槽式发酵工艺。槽式发酵工艺一般建设2米宽以上,2米高左右,几十米到几百米长的发酵槽。槽内物料堆高1.2-1.5米。底部或侧部通氧,以确保微生物发酵所需要的氧量。在鼓风通氧的同时,通过带压空气带走物料中的水分,以实现堆肥过程中含水率指标的达标。通过槽上设置的可移动的翻抛机,在轨道上移动翻堆,实现物料的翻堆和移位。一方面,通过翻堆实现物料内外供氧发酵反应的均衡,而翻抛机的移位又实现了物料的前后移动,从而实现生产的连续性。但槽式发酵工艺充氧效率低,翻堆与移位能耗大。发酵槽为敞开式工艺,发酵阶段产生的恶臭气体弥漫整个车间,车间环境恶劣,恶臭气体难以回收净化。回收难,净化更难,对人体和环境影响大。槽式发酵工艺对通风要求高,热量损失大,发酵反应均衡性差,反应速率低,腐熟程度低,一般都需要二次陈化。而且通风系统堵塞故障多,发酵过程更难有效控制。

发明内容

本发明的目的在于提供一种用于有机肥的发酵装置,能够循环利用热能,大大节约了生产的成本。

本发明所采用的技术方案是:

一种用于有机肥的发酵装置,包括:

发酵机,设置有进风口和出风口;

空气能热泵,一端通过管道与进风口连通,另一端通过管道与出风口连通,所述发酵机和所述空气能热泵连通构成一个循环回路,所述循环回路上设置有循环风机;

废气处理装置,设置在所述循环回路上且位于出风口与所述空气能热泵之间;以及

供氧风机,通过管道与所述进风口连通。

有益效果:通过将发酵机和空气能热泵连通构成一个循环回路,方便实现热量的循环利用,进而大大减少了能量的损失,有利于降低生产成本。同时供氧风机用于向发酵机吹入空气,以满足发酵所需消耗的氧气。

进一步地,所述进风口设置在所述发酵机的底部,所述出风口设置在所述发酵机的顶部。

进一步地,所述空气能热泵包括蒸发器和冷凝器,所述冷凝器相较于所述蒸发器靠近所述进风口设置。

进一步地,所述供氧风机与所述空气能热泵并联设置,所述供氧风机连通在所述空气能热泵与所述进风口之间的管道上。

进一步地,所述发酵机内设置有温度传感器和湿度传感器。

进一步地,所述发酵机上设置有进料口和出料口,所述进料口和所述出料口之间设置有若干间隔设置的输送带,相邻的输送带之间交错布置。

进一步地,输送带呈上下排列分布,所述进料口位于最上方的输送带的起始端,所述出料口位于最下方的输送带的末端。

进一步地,所述输送带的速度可调节。

进一步地,所述用于有机肥的发酵装置还包括集料斗和螺旋输送机,所述螺旋输送机一端设置在所述集料斗的底部,另一端设置在所述进料口的上方。

进一步地,所述循环回路的外部包覆有保温材料层。

附图说明

下面结合附图和实施例对本发明进一步地说明:

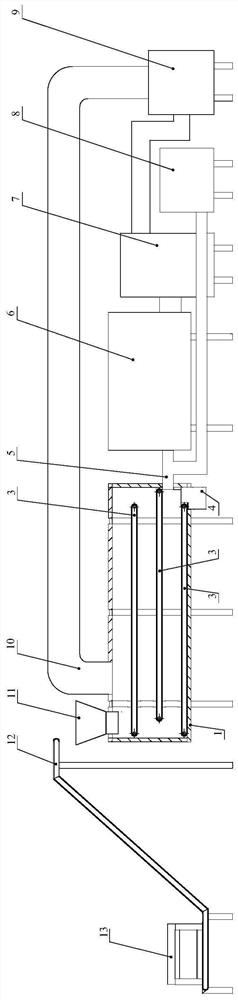

图1为本发明实施例一种用于有机肥的发酵装置的整体结构示意图。

具体实施方式

本部分将详细描述本发明的具体实施例,本发明之较佳实施例在附图中示出,附图的作用在于用图形补充说明书文字部分的描述,使人能够直观地、形象地理解本发明的每个技术特征和整体技术方案,但其不能理解为对本发明保护范围的限制。

在本发明的描述中,需要理解的是,涉及到方位描述,例如上、下、前、后、左、右等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

在本发明的描述中,若干的含义是一个或者多个,多个的含义是两个以上,大于、小于、超过等理解为不包括本数,以上、以下、以内等理解为包括本数。如果有描述到第一、第二只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

本发明的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本发明中的具体含义。

参照图1,本发明实施例提供一种用于有机肥的发酵装置,该发酵装置主要由发酵机1、空气能热泵6、废气处理装置9、循环风机7以及供氧风机8组成。

其中,发酵机1设置有进风口5和出风口10,空气能热泵6的一端通过管道与进风口5连通,另一端通过管道与出风口10连通,循环风机7设置空气能热泵6和出风口10之间。发酵机1、空气能热泵6以及循环风机7通过管道连通构成一个循环回路。废气处理装置9靠近出风口10设置,便于实现发酵机1内废气的处理。

供氧风机8与空气能热泵6并联设置,供氧风机8通过管道与发酵机1的进风口5连通,以吹入空气。

该发酵装置中,通过将发酵机1和空气能热泵6连通构成一个循环回路,方便实现热量的循环利用,进而大大减少了能量的损失,有利于降低生产成本。同时供氧风机8用于向发酵机1吹入空气,以满足发酵所需消耗的氧气。

一些实施例中,进风口5设置在发酵机1的底部,出风口10设置在发酵机1的顶部。热风由发酵机1的底部往上流动,便于实现发酵机1内物料的充分烘干以及与氧气的充分混合。

本实施例中,空气能热泵6包括蒸发器和冷凝器,冷凝器相较于蒸发器靠近进风口5设置。发酵机1内设置有温度传感器和湿度传感器。同时,发酵机1上设置有进料口11和出料口4,进料口11和出料口4之间设置有3条间隔设置的输送带3,相邻的输送带3之间交错布置。输送带3呈上下排列分布,进料口11位于最上方的输送带3的起始端,出料口4位于最下方的输送带3的末端。

同时,用于有机肥的发酵装置还包括集料斗13和螺旋输送机12,螺旋输送机12一端设置在集料斗13的底部,另一端设置在进料口11的上方,物料通过螺旋输送机12源源不断的输入至发酵机1内。

发酵机1和空气能热泵6密封,循环回路的外部包覆有保温材料层,保温材料层主要由保温材料制成。螺旋输送机12将集料斗13中的物料输送到进料口11。

物料从进料口11进入发酵机1内部最上方的输送带3。输送带3将物料从左输送到右,在输送带3末端的缺口,掉落到第二层的输送带3。第二层的输送带3将物料从右输送到左,再从末端缺口掉落到第三层的输送带3。物料在掉落的过程中实现翻堆,增加了物料内的氧气含量,有利于发酵。第三层的输送带3将物料从左输送到右,在出料口4出料。

优选地,每层输送带3的行进速度均可调节。

在物料的输送过程中,供氧风机8为发酵机1内的物料发酵供氧,出来的废气经过废气处理装置9除臭、除尘后排出。空气能热泵6将热风通过进风口5吹进,带走输送带3上物料的水分。风从出风口10出来,经过废气处理装置9除臭、除尘,再通过循环风机7回到空气能热泵6。空气能热泵6内的蒸发器将从循环风机7进来的温热空气冷凝、除湿,排出凝结水后,变成冷干空气。冷干空气在空气能热泵6的冷凝器加热后,通过进风口5进入发酵机1。循环风机7使风不断循环完成物料的发酵。供氧风机8通过进风口5为发酵机1供氧。当氧气量过小时,供氧风机8加大风量;当氧气量达到要求后,风量减少,以此达到控制发酵机1内氧气量的目的。当温度过低、湿度高时,循环风机7加大风量,加大热空气供给;当温度、湿度达到要求后,循环风机7减少风量,减少热空气供给,以达到控制发酵机1内温度和湿度的目的。

需要理解的是,其他实施例中,输送带3的数量可以是其他数量。

上面结合附图对本发明的实施方式作了详细说明,但是本发明不限于上述实施方式,在所述技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。

- 一种有机肥发酵箱卸料装置及有机肥发酵箱

- 一种强制输出式有机肥发酵装置及有机肥发酵的方法