一种高效油气分离装置

文献发布时间:2023-06-19 10:10:17

技术领域

本公开涉及油气分离技术领域,尤其涉及一种高效率油气分离装置。

背景技术

目前,在发动机工作时,会有部分可燃混合气和燃烧产物经活塞环由气缸窜入曲轴箱内,这部分活塞窜气将携带部分机油通过曲轴箱通风系统进入气缸燃烧,如果不及时将机油从活塞窜气中分离出来,将导致发动机“烧机油”现象。

现有针对发动机“烧机油”现象有通过使用旋风式油气分离器的解决方式,如图1所示,其工作原理为:当含油雾气体沿轴向进入旋风分离管后,气流受导向叶片的导流作用而产生强烈旋转,气流沿筒体呈螺旋形向下进入旋风筒体,密度大的油滴在离心力作用下被甩向分离器壁,并在重力作用下,沿分离器壁下落流出旋风管排油口至油底壳中。旋转的气流在筒体内收缩向中心流动,向上形成二次涡流经导气管至顶部出口流出。

还有使用迷宫式集成油气分离器解决发动机“烧机油”现象,如图2所示,其工作原理为:迷宫式油气分离器工作原理:集成在塑料缸盖护罩上,里面布置各个挡板、孔板,流速较高的油雾进入迷宫式分离器会撞击在迷宫挡板上,渐渐汇集成比较重的机油油滴。在重力作用下油滴沉淀到管壁上并在机油回流管中聚集,流回曲轴箱。

现有旋风式油气分离器技术的缺点为,当发动机高速运转时,离心力大,油气分离效果好。当发动机低速运转时,离心力小,油气分离效果差,而发动机的常用转速区间是低转速区间,故该油气分离器效果不好。

现有技术迷宫式集成油气分离器的缺点为,撞击式油气分离模块集成在缸盖护罩上,效果较好,但仅适用于塑料缸盖护罩,对空间要求高,不适合大部分发动机。

发明内容

(一)要解决的技术问题

基于上述问题,本公开提供了一种高效率油气分离装置,以缓解现有技术中油气分离器效果差等技术问题。

(二)技术方案

本公开提供一种高效油气分离装置,包括:

粗分离结构,为波浪形凸台结构,其设在箱体内部,且固定连接在箱体上部的进气口端,油气混合气体由进气口进入,通过与凸台的撞击,部分冷却为液体,经粗滤回油口回到油底壳,且油气混合气体通过所述粗分离结构后形成粗分离油气混合气体;

一级精分离结构,能够使所述粗分离油气混合气体中的油滴分离出来,经一级回油口回到油底壳,且所述粗分离油气混合气体通过所述一级精分离结构形成一级分离油气混合气体;

二级精分离结构,能够使所述一级分离油气混合气体中的油滴分离出来,经一级回油口回到油底壳,且所述一级分离油气混合气体通过所述二级精分离结构形成二级分离油气混合气体;

三级精分离结构,能够使所述二级分离油气混合气体中的油滴分离出来,经二级回油口回到油底壳,且所述二级分离油气混合气体通过所述三级精分离结构后经出气口排出。

在本公开实施例中,所述一级精分离结构,包括设在箱体内部的设有一级孔通道的一级孔板及设有小凸台的一级齿形板,所述一级孔板与箱体固定连接,所述粗分离油气混合气体通过所述一级孔板的一级孔通道,使粗分离油气混合气体中小油滴凝聚成大油滴,并通过所述一级孔板撞击于与箱体固定连接且与箱体上部及箱体下部都有空隙的所述一级齿形板上,使所述粗分离油气混合气体通过所述一级孔板与所述箱体上部及所述箱体下部的空隙,且其中油滴吸附于一级齿形板上,进行油气分离。

在本公开实施例中,所述二级精分离结构,包括设在箱体内部的设有二级孔通道的二级孔板及设有小凸台的二级齿形板,所述二级孔板与箱体固定连接,所述一级分离油气混合气体通过所述二级孔板的二级孔通道,使一级分离油气混合气体中小油滴凝聚成大油滴,并通过所述二级孔板撞击于与箱体固定连接且与箱体上部及箱体下部都有空隙的所述二级齿形板上,使所述一级分离油气混合气体通过所述二级孔板与所述箱体上部及所述箱体下部的空隙,且其中油滴吸附于二级齿形板上,进行油气分离。

在本公开实施例中,所述三级精分离结构,包括设在箱体内部的设有三级孔通道的三级孔板及设有齿形为矩形结构的三级齿形板,所述三级孔板与箱体固定连接,所述二级分离油气混合气体通过所述三级孔板的三级孔通道,使二级分离油气混合气体中小油滴凝聚成大油滴,并通过所述三级孔板撞击于与箱体固定连接且与箱体下部有空隙的所述三级齿形板上,使所述二级分离油气混合气体通过所述三级孔板与所述箱体下部的空隙,且其中油滴吸附于三级齿形板上,进行油气分离。

在本公开实施例中,所述一级孔板与所述一级齿形板、所述二级孔板与所述二级齿形板及所述三级孔板与三级齿形板之间的距离为5mm。

在本公开实施例中,所述一级孔板的一级孔通道和所述二级孔板的二级孔通道设置在相对应孔板靠近箱体下部侧,且所述一级孔板和所述二级孔板的孔通道处板厚为5mm,上方空白处板厚为3mm。

在本公开实施例中,所述一级齿形板和所述二级齿形板与所述箱体上部之间的空隙的距离为12mm,且与所述箱体下部之间的空隙的距离为5mm。

在本公开实施例中,所述三级齿形与所述箱体下部之间的空隙的距离为2.5mm。

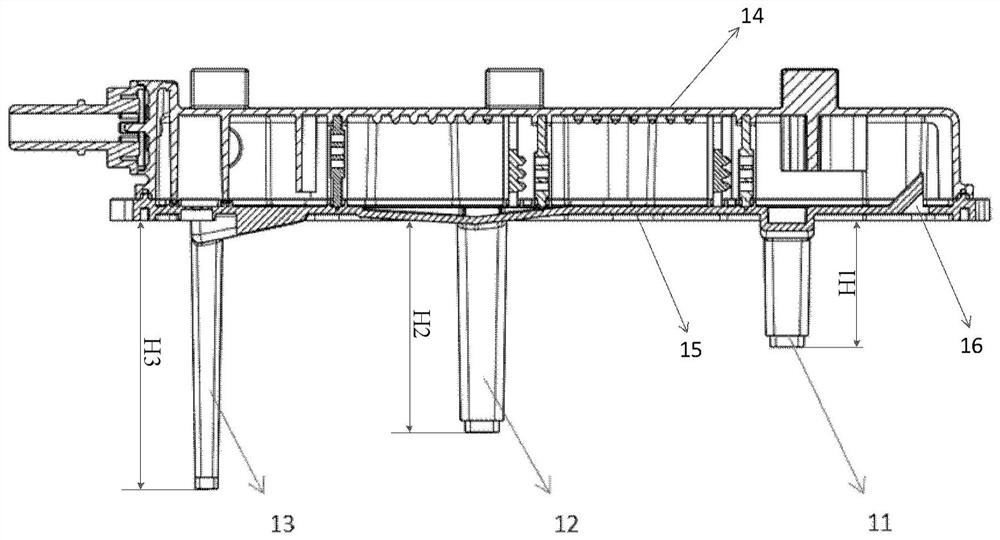

在本公开实施例中,所述粗滤回油口、所述一级回油口和所述二级回油口其高度分别为H1、H2和H3,且H1小于H2、H2小于H3。

在本公开实施例中,所述高效油气分离装置出气口前方有补气结构。

(三)有益效果

从上述技术方案可以看出,本公开一种高效率油气分离装置至少具有以下有益效果其中之一或其中一部分:

(1)可实现安装在各种材质的缸盖护罩上;

(2)可满足小空间的布置要求,便于拆装,制造成本低;

(3)实现了油气分离装置效率高,分离效果好,满足发动机各工况下油气分离需求;

附图说明

图1为现有技术中旋风式油气分离器的结构和原理示意图;

图2为现有技术中迷宫式集成油气分离器的结构和原理示意图;

图3为本公开实施例中高效油气分离装置内部示意图;

图4为本公开实施例中高效油气分离装置剖视图;

图5为本公开实施例中高效油气分离装置的粗分离结构示意图;

图6为本公开实施例中高效油气分离装置的一级精分离结构及二级精分离结构示意图;

图7为本公开实施例中高效油气分离装置的一级精分离结构及二级精分离结构中齿形扳结构示意图;

图8为本公开实施例中高效油气分离装置的三级精分离结构示意图;

图9为本公开实施例中高效油气分离装置的补气结构示意图;

图10为本公开实施例中高效油气分离装置的应用安装示意图;

【附图中本公开实施例主要元件符号说明】

1 波浪形凸台结构

2 一级孔板

21 一级孔通道

3 一级齿形板

4 级孔板

41 二级孔通道

5 级齿形板

6 三级孔板

61 三级孔通道

7 三级齿形板

8 PCV阀

9 曲轴箱通风管接口

10 补气结构

11 粗滤回油口

12 一级回油口

13 级回油口

14 箱体上部

15 箱体下部

16 进气口

17 单向阀

18 第一尼龙管

19 第二尼龙管

具体实施方式

本公开提供了一种高效油气分离装置,所述高效油气分离装置,具有油气分离效率高,分离效果好,满足发动机各工况下油气分离需求,该高效油气分离装置可以安装在各种材质的缸盖护罩上,安装空间小,便于拆装,制造成本低。

为使本公开的目的、技术方案和优点更加清楚明白,以下结合具体实施例,并参照附图,对本公开进一步详细说明。

在本公开实施例中,提供一种高效油气分离装置,如图3和图4所示,所述高效油气分离装置,包括:油气分离结构如图3和图4所示。油气混合气体进入腔体,先经过粗滤、回油。然后经过一级孔板2,混合气体经过小孔时,通过撞击形成油滴,流进回油槽,通过回油孔排出。混合气体再经过二级孔板4、二级齿形板5,三级孔板6、三级齿形板7,最大程度分离出机油。一级孔板2与二级孔板4下方分布有一定数量、一定直径的小孔,因为刚进入腔体的混合气密度较大,在下方分布较多,窜气仅能从小孔通道中通过;小孔板设置的目的是让窜气在小孔通道中进行凝聚,由小油滴变成大油滴。

如图5所示,粗分离结构,为波浪形凸台结构1,其设在箱体内部,且固定连接在箱体上部14的进气口16端,能够增加凸台与油气混合气体的接触面积,并且增加油气混合气体进入腔体的路径长度,油气混合气体由进气口16进入,通过与波浪形凸台1的撞击,部分冷却为液体,经粗滤回油口11回到油底壳,且油气混合气体通过所述粗分离结构后形成粗分离油气混合气体;

如图3、图4和图6所示,一级精分离结构,包括设在箱体内部的设有一级孔通道的一级孔板2及设有小凸台的一级齿形板3,所述一级孔板2与箱体固定连接,所述粗分离油气混合气体通过所述一级孔板3的一级孔通道21,使粗分离油气混合气体中小油滴凝聚成大油滴,并通过所述一级孔板2撞击于与箱体固定连接且与箱体上部14及箱体下部15都有空隙的所述一级齿形板3上,使所述粗分离油气混合气体中油滴吸附于一级齿形板3上,经一级回油口12回到油底壳,且粗分离油气混合气体通过所述一级孔板2与所述箱体上部14及所述箱体下部15的空隙后形成一级分离油气混合气体;

如图3、图4和图6所示,二级精分离结构,包括设在箱体内部的设有二级孔通道41的二级孔板4及设有小凸台的二级齿形板5,所述二级孔板4与箱体固定连接,所述一级分离油气混合气体通过所述二级孔板4的二级孔通道41,使一级分离油气混合气体中小油滴凝聚成大油滴,并通过所述二级孔板4撞击于与箱体固定连接且与箱体上部14及箱体下部15都有空隙的所述二级齿形板5上,使所述一级分离油气混合气体中油滴吸附于二级齿形板5上,经一级回油口12回到油底壳,且一级分离油气混合气体通过所述二级孔板4与所述箱体上部14及箱体下部15的空隙后形成二级分离油气混合气体;

如图7所示,设有设置小凸台的一级齿形板或二级齿形板的目的是增大吸附面积,使得油滴更容易被吸附出来。

如图3、图4和图8所示,三级精分离结构,包括设在箱体内部的设有三级孔通道61的三级孔板6及设有齿形为矩形结构的三级齿形板7,所述三级齿形扳上矩形结构,有利于油滴顺流下来,所述三级孔板6与箱体固定连接,所述二级分离油气混合气体通过所述三级孔板6的三级孔通道61,使二级分离油气混合气体中小油滴凝聚成大油滴,并通过所述三级孔板6撞击于与箱体固定连接且与箱体下部15有空隙的所述三级齿形板7上,使所述二级分离油气混合气体中油滴吸附于三级齿形板7上,经二级回油口13回到油底壳,且二级分离油气混合气体通过所述三级孔板6与所述箱体下部15的空隙后经出气口排出。

如图3和图9所示,在本公开实施例中,所述高效油气分离装置出气口前方有补气结构,用作调节曲轴箱压力及稀释部分负荷中曲轴箱窜气中燃油的浓度。

在本公开实施例中,所述一级孔板2与所述一级齿形板21和所述二级孔板4与所述二级齿形板41之间的距离为5mm。

进一步的,所述一级齿形板3与所述二级齿形板5厚度为3mm,板上分布有小凸台,且小凸台高度为3mm。

在本公开实施例中,所述一级孔板2的一级孔通道21和所述二级孔板4的二级孔通道41设置在相对应孔板靠近箱体下部15侧。

在本公开实施例中,所述一级孔板2和所述二级孔板4的孔通道处板厚为5mm,上方空白处板厚为3mm,这样设计的优势在于,可以节省材料。

在本公开实施例中,所述一级齿形板3和所述二级齿形板5与所述箱体上部14之间的空隙的距离为12mm,且与所述箱体下部15之间的空隙的距离为5mm,使得较重窜气从下部通过,较轻窜气从上步通过。

在本公开实施例中,所述三级孔板6与三级齿形板7之间的距离为5mm,由于到达所述三级精分离结构处的所述二级分离油气混合气体,比到达所述二级精分离结构或所述一级精分离结构及混合气密度较小,故所述三级孔板6上的孔通道布置在上方,且孔径比二级孔通道或一级孔通道小。

在本公开实施例中,所述三级齿形与所述箱体下部15之间的空隙的距离为2.5mm。

如图4所示,在本公开实施例中,回油口的设计是根据缸盖护罩以及缸盖的凸轮轴室的空间布置情况来布置回油口,并确定回油口的高度。一般为提升油气分离效率,设计粗分离结构与三个精分离结构,则回油口分为粗滤回油口11,一级回油口12和二级回油口13,其高度分别为H1、H2和H3。

根据回油口的高度可以计算出油气混合气体这各油气分离结构的压力降的大小。设曲轴箱压力为P0(可以通过试验测得),粗分离结构后的压力为P1,一级油气分离结构后的压力为P2,二级油气分离结构的压力为P3,根据公式可以算出P1、P2和P3的值。

P1+ρ×g×(H1-h)=P0

P2+ρ×g×(H2-h)=P0

P3+ρ×g×(H2-h)=P0

这里ρ为机油密度,式中h为回油口高度的余量,可选h=10mm。

在本公开实施例中,所述粗滤回油口、所述一级回油口和所述二级回油口其高度分别为H1、H2和H3,且H1小于H2、H2小于H3。

在本公开实施例中,高效油气分离装置出气分为两路,一路经过PCV阀8、第一尼龙管18连接到进气歧管总管处,另一路经过单向阀17、第二尼龙管19连接到空气滤清器后端。

在本公开实施例中,孔通道的数量和直径需通过CFD计算获得,其边界条件为进口压力P0(通过试验测得)和出口流量,即活塞窜气量(通过试验测得)。另外,确定了孔通道数量和直径后,使油气混合气体通过粗分离结构后的压力小于前面计算所得的P1,到达一级精分离结构与二级精分离结构后的压力小于前面计算所得的P2,到达三级精分离结构后的压力小于前面计算所得的P2。

高效油气分离装置为一个总成模块,安装在缸盖护罩上,布置灵活,便于拆装。高效油气分离装置CFD分析计算中采用了以下假设:

(1)分离效率=油滴撞击质量/油滴总质量。软件模型中假设油滴粒子碰到高效油气分离装置的壁面即被捕捉。

(2)由于不知道油滴粒子在入口面的分布概率,假设在入口面上油滴粒子是平均分布的。

(3)由于不知道油滴粒子的直径分布规律,按照AVL推荐的五种油滴粒子直径,分别是1μm、2μm、5μm、10μm、20μm。

(4)每一种油滴粒子所占的权重比例不知道,所以只能评价各个油滴粒子的分离效率,无法得到总的分离效率。

高效油气分离装置采用两相流模型计算,CFD分析流程如下:

(1)首先对高效油气分离装置的流场进行稳态计算,可以得到高效油气分离装置进出口的压力差、流速等信息。

(2)计算收敛后,利用SPRAY模块将一定直径的油滴喷入高效油气分离装置内部进行瞬态计算,通过计算油滴的碰撞质量和总质量,得到高效油气分离装置在该直径油滴下的分离效率。

(3)依次计算出不同尺寸油滴的分离效率。

经分析,该高效油气分离装置分析效率在99%以上。

经试验验证,该高效油气分离装置最大窜油量为0.3g/h,小于指标1g/h,且涉及裕度较大。

至此,已经结合附图对本公开实施例进行了详细描述。需要说明的是,在附图或说明书正文中,未绘示或描述的实现方式,均为所属技术领域中普通技术人员所知的形式,并未进行详细说明。此外,上述对各元件和方法的定义并不仅限于实施例中提到的各种具体结构、形状或方式,本领域普通技术人员可对其进行简单地更改或替换。

依据以上描述,本领域技术人员应当对本公开一种高效油气分离装置有了清楚的认识。

综上所述,本公开提供了一种高效油气分离装置,所述高效油气分离装置,具有油气分离效率高,分离效果好,满足发动机各工况下油气分离需求,该高效油气分离装置可以安装在各种材质的缸盖护罩上,安装空间小,便于拆装,制造成本低。且本发明的是一种经过大量实践,通过设计、分析、验证及优化后,总结出的一套高效率油气分离结构。

还需要说明的是,实施例中提到的方向用语,例如“上”、“下”、“前”、“后”、“左”、“右”等,仅是参考附图的方向,并非用来限制本公开的保护范围。贯穿附图,相同的元素由相同或相近的附图标记来表示。在可能导致对本公开的理解造成混淆时,将省略常规结构或构造。

并且图中各部件的形状和尺寸不反映真实大小和比例,而仅示意本公开实施例的内容。另外,在权利要求中,不应将位于括号之间的任何参考符号构造成对权利要求的限制。

除非有所知名为相反之意,本说明书及所附权利要求中的数值参数是近似值,能够根据通过本公开的内容所得的所需特性改变。具体而言,所有使用于说明书及权利要求中表示组成的含量、反应条件等等的数字,应理解为在所有情况中是受到「约」的用语所修饰。一般情况下,其表达的含义是指包含由特定数量在一些实施例中±10%的变化、在一些实施例中±5%的变化、在一些实施例中±1%的变化、在一些实施例中±0.5%的变化。

再者,单词“包含”不排除存在未列在权利要求中的元件或步骤。位于元件之前的单词“一”或“一个”不排除存在多个这样的元件。

说明书与权利要求中所使用的序数例如“第一”、“第二”、“第三”等的用词,以修饰相应的元件,其本身并不意味着该元件有任何的序数,也不代表某一元件与另一元件的顺序、或是制造方法上的顺序,该些序数的使用仅用来使具有某命名的一元件得以和另一具有相同命名的元件能做出清楚区分。

此外,除非特别描述或必须依序发生的步骤,上述步骤的顺序并无限制于以上所列,且可根据所需设计而变化或重新安排。并且上述实施例可基于设计及可靠度的考虑,彼此混合搭配使用或与其他实施例混合搭配使用,即不同实施例中的技术特征可以自由组合形成更多的实施例。

本领域那些技术人员可以理解,可以对实施例中的设备中的模块进行自适应性地改变并且把它们设置在与该实施例不同的一个或多个设备中。可以把实施例中的模块或单元或组件组合成一个模块或单元或组件,以及此外可以把它们分成多个子模块或子单元或子组件。除了这样的特征和/或过程或者单元中的至少一些是相互排斥之外,可以采用任何组合对本说明书(包括伴随的权利要求、摘要和附图)中公开的所有特征以及如此公开的任何方法或者设备的所有过程或单元进行组合。除非另外明确陈述,本说明书(包括伴随的权利要求、摘要和附图)中公开的每个特征可以由提供相同、等同或相似目的的替代特征来代替。并且,在列举了若干装置的单元权利要求中,这些装置中的若干个可以是通过同一个硬件项来具体体现。

类似地,应当理解,为了精简本公开并帮助理解各个公开方面中的一个或多个,在上面对本公开的示例性实施例的描述中,本公开的各个特征有时被一起分组到单个实施例、图、或者对其的描述中。然而,并不应将该公开的方法解释成反映如下意图:即所要求保护的本公开要求比在每个权利要求中所明确记载的特征更多的特征。更确切地说,如下面的权利要求书所反映的那样,公开方面在于少于前面公开的单个实施例的所有特征。因此,遵循具体实施方式的权利要求书由此明确地并入该具体实施方式,其中每个权利要求本身都作为本公开的单独实施例。

以上所述的具体实施例,对本公开的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本公开的具体实施例而已,并不用于限制本公开,凡在本公开的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本公开的保护范围之内。

- 一种涡旋式压缩机及其油气粗分离装置和油气分离装置

- 一种高效率的空气压缩机的油气分离装置