一种锂电池电极连接工艺

文献发布时间:2023-06-19 10:21:15

技术领域

本发明涉及电池电极焊接技术领域,特别是涉及一种锂电池电极连接工艺。

背景技术

随着科学技术的发展,锂电池已成为主流,单体锂电池的正极为铝片,负极为铜片,单体锂电池需要通过串联的方式才能组成电池组,各个单体锂电池电极之间的连接对于电池组的性能起到至关重要作用,单体锂电池的电阻性很大,电极之间连接采用机械连接是不可靠的,故采用焊接来实现铜铝的连接,以提高铜和铝的综合性能。

铜铝直接焊接会产生焊渣,焊渣易溅开,而焊渣主要为焊料,飞溅到人体身上易对人体造成一定伤害。现有有采用脉冲焊接,此方式焊接成本较高,而且焊接效率角度,故需要对锂电池的电极焊接做进一步改进。

发明内容

为解决上述问题,本发明提供一种在电池极片中喷涂上喷涂层,方便后续接插件或焊接连接,比传统通过电磁脉冲焊成本更低,冷喷层根植于基材内,接触电阻低,喷涂形成的喷涂层一体性强,稳定性好的锂电池电极连接工艺。

本发明所采用的技术方案是:一种锂电池电极连接工艺,包括锂电池电极极柱;

所述锂电池电极连接工艺包括如下步骤:

S1,将电极极柱加工成型;

S2,对电极极柱清洁形成喷涂位;

S3,在喷涂位表面喷涂上喷涂层。

对上述方案的进一步改进为,所述电极极柱为铝、铝合金、铜或铜铝复合材质。

对上述方案的进一步改进为,所述步骤S3中,在喷涂位表面通过冷喷涂上喷涂物料形成喷涂层。

对上述方案的进一步改进为,所述喷涂物料为铜粉末形成铜涂层。

对上述方案的进一步改进为,所述喷涂层厚度为0.01mm~2.0mm。

对上述方案的进一步改进为,所述喷涂物料的粒径为1μm-20μm。

对上述方案的进一步改进为,所述步骤S3中,喷涂的喷射速度大于600m/s。

对上述方案的进一步改进为,所述电极极柱为电极接线柱或极耳。

对上述方案的进一步改进为,所述电极为锂电池负极。

本发明的有益效果是:

相比传统的锂电池电机焊接,本发明在电池极片中喷涂上喷涂层,方便后续接插件或焊接连接,比传统通过电磁脉冲焊成本更低,冷喷层根植于基材内,接触电阻低,喷涂形成的喷涂层一体性强,稳定性好。具体是,包括电极极柱;所述锂电池电极连接工艺包括如下步骤:将电极极柱加工成型;对电极极柱清洁形成喷涂位;在喷涂位表面喷涂上喷涂层;整体工艺简单,通过冷喷涂后焊锡连接即可,连接稳定性好,成本低。

附图说明

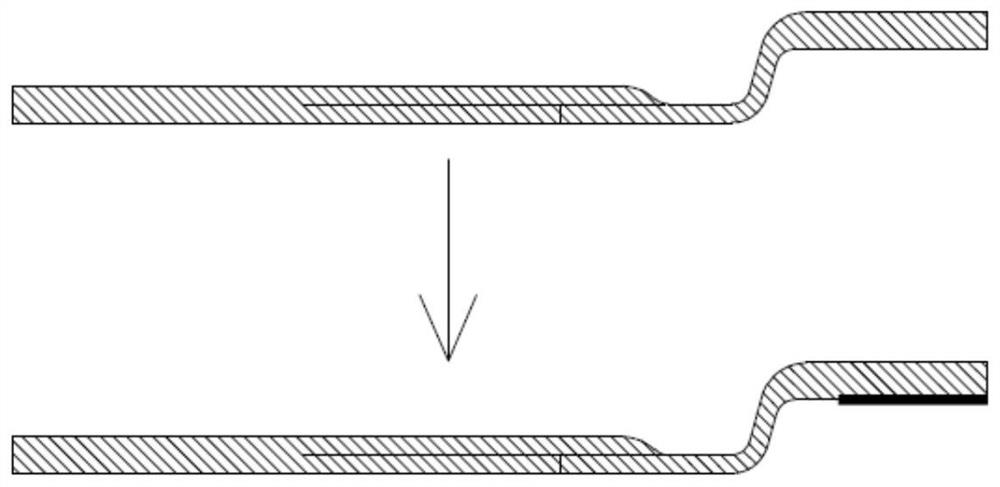

图1为本发明的结构示意图;

图2为本发明的工艺流程示意图。

具体实施方式

下面将结合附图对本发明作进一步的说明。

如图1~图2所示,一种锂电池电极连接工艺,包括电极极柱;

所述锂电池电极连接工艺包括如下步骤:

S1,将电极极柱加工成型;

S2,对电极极柱清洁形成喷涂位;

S3,在喷涂位表面喷涂上喷涂层。

电极极柱100为基片为铝片、铝合金片、铜片或铜铝复合片,根据散热使用环境进行选择,一般选用为铝板或铝合金板,导热散热性能好。

步骤S3中,电极极柱100为铝或铝合金片;在喷涂位表面通过冷喷涂上喷涂物料形成喷涂层;铜铝直接焊接无法实现,需要通过脉冲焊接,脉冲焊接成本较高,故通过冷喷涂上喷涂层来将铜铝焊接,焊接稳定性好,一体性强。

喷涂物料为铜粉末形成铜涂层;在电极极柱100上喷涂上铜层,铜层位置进行焊接,焊接味道性好。

喷涂层厚度为0.01mm~2.0mm;厚度优选为0.1mm~0.2mm,附着效果好,喷涂效率高。

喷涂物料的粒径为1μm-20μm;铜粉颗粒的直径可根据不同大小的均温板进行选择,可保证在喷涂过程中更好的附着。

步骤S3中,喷涂的喷射速度大于600m/s;通过大于600m/s的喷射速度,可保证铜粉颗粒附着效果更佳。

电极极柱100为电极极柱、电极接线柱或极耳;所述第二电极极柱200为电极极柱、电极接线柱或极耳。

本发明在电池极片中喷涂上喷涂层,方便后续焊锡连接,焊接方便,相比传统通过电磁脉冲焊成本更低,喷涂形成的喷涂位一体性强,稳定性好。具体是,包括电极极柱;所述锂电池电极连接工艺包括如下步骤:将电极极柱加工成型;对电极极柱清洁形成喷涂位;在喷涂位表面喷涂上喷涂层;整体工艺简单,通过冷喷涂后焊锡连接即可,连接稳定性好,成本低。

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

- 一种锂电池电极连接工艺

- 一种与Mg-Si-Sn基热电元件相匹配的电极及其连接工艺