基于聚合物回音壁模式谐振腔的光纤传感器及其制备方法

文献发布时间:2023-06-19 10:24:22

技术领域

本发明涉及传感器技术领域,特别是涉及一种基于聚合物回音壁模式谐振腔的光纤传感器及其制备方法。

背景技术

光在闭合腔体边界内以大于临界角的方向传播时会在腔的表面产生全反射效应,当光波路径满足一定相位匹配条件时,就可以互相叠加增强,形成驻波场并保持一种稳定的行波传播模式,这种模式被称为回音壁模式,形成的腔称为回音壁模式谐振腔。典型的回音壁模式谐振腔有几种不同的结构,如波导微环腔,微环芯腔,微球腔等。回音壁谐振腔由于具有对外界环境变化的高敏感性,被广泛应用于高灵敏度传感器的开发,在非线性光学、窄带光学滤波、超高灵敏度微型传感器等许多领域具有广泛的应用前景。当前,具有回音壁谐振腔的光纤传感器的制作依然较难实现。

已知的微纳光纤耦合法,该方法利用微纳光纤强倏逝场可以将微纳光纤中的光耦合到微盘或微环谐振腔中形成谐振器。但该方法形成的谐振器非一体化,制备步骤比较繁琐,系统不稳定,需要对微纳光纤进行精密地操作。

已知的光纤端面耦合法,该方法是在光纤端面利用紫外胶黏合微球,通过接入环形器来形成谐振器,但该方法灵活性差,光能量损耗大。

发明内容

为了克服现有技术存在的问题,本发明提出了一种基于聚合物回音壁模式谐振腔的光纤传感器及其制备方法。

本申请提供了一种基于聚合物回音壁模式谐振腔的光纤传感器,包括光纤,所述光纤包括纤芯与包层;所述光纤具有凹槽;所述凹槽的底部高度低于纤芯,所述凹槽将纤芯截断为第一纤芯和第二纤芯;所述凹槽内具有聚合物结构的波导、以及聚合物结构的回音壁谐振腔;所述波导的两端分别连接第一纤芯和第二纤芯。

作为本发明提供的基于聚合物回音壁模式谐振腔的光纤传感器的一种改进,所述回音壁谐振腔为微盘腔、微环腔、微球腔、微碟腔、或微柱腔。

作为本发明提供的基于聚合物回音壁模式谐振腔的光纤传感器的一种改进, 所述聚合物结构为聚合物单体经激光聚合加工形成。

作为本发明提供的基于聚合物回音壁模式谐振腔的光纤传感器的一种改进, 所述聚合物结构为光刻胶固化结构。

本申请还提供了一种基于聚合物回音壁模式谐振腔的光纤传感器的制备方法,包括如下步骤:

步骤S1:对光纤去除材料获得凹槽,凹槽处的纤芯一同被去除;

步骤S2: 对光纤进行清洗;

步骤S3:聚合加工,将光纤固定在激光微加工系统上,使光纤凹槽浸没在单体溶液中;采用激光对单体溶液进行聚合加工,在单体溶液中形成固化的聚合物结构波导以及聚合物结构回音壁谐振腔,得到基于聚合物回音壁模式谐振腔的光纤传感器样品;

步骤S4:进行显影。

作为本发明提供的光纤传感器的制备方法的一种改进,在步骤S3中,将光纤固定在载玻片上,使光纤凹槽浸没在单体溶液中,盖上盖玻片;把带有光纤的载玻片固定在飞秒激光微加工系统的三维位移平台上,通过飞秒激光聚合加工,获得聚合物结构波导以及聚合物结构回音壁谐振腔。

作为本发明提供的光纤传感器的制备方法的一种改进,在步骤S3中,采用飞秒激光双光子聚合技术对单体溶液进行聚合加工。

作为本发明提供的光纤传感器的制备方法的一种改进,在步骤S3中,在光纤两侧的载玻片上设置支撑部以防止盖玻片挤压光纤;聚合加工完成后取下盖玻片后,再除去支撑部。

作为本发明提供的光纤传感器的制备方法的一种改进,在步骤S1中,将光纤的涂覆层剥除后,通过飞秒激光刻蚀加工获得凹槽。

作为本发明提供的光纤传感器的制备方法的一种改进,在步骤S2中,将已加工凹槽的样品放置于无水乙醇中超声清洗,然后取出晾干。

本申请具有以下有益效果:

本发明首次提出了利用激光聚合技术在光纤内部集成回音壁谐振腔。和现有的技术相比,本发明最突出的优势是集成度更高,能保证该谐振器的一体化,并且结构紧凑。通过聚合技术直接在光纤内部集成的聚合物结构回音壁谐振腔,加工时长减少,结构尺寸减小,提高了器件的稳定性且结构设计更加灵活,为满足不同环境的需求提供了极大保障。

附图说明

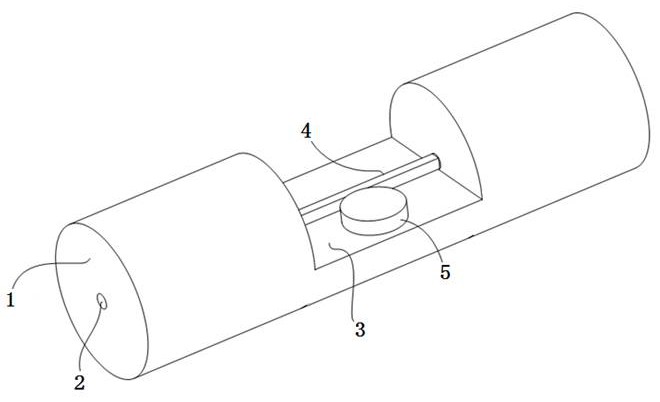

图1为本发明实施例的一种基于聚合物回音壁模式谐振腔的光纤传感器的结构示意图;

图2为本发明实施例的聚合物回音壁模式谐振腔的光纤传感器的加工设备的光路系统的示意图;

图3为通过本发明实施例的方法制备得到的基于聚合物回音壁模式谐振腔的光纤传感器的扫描电镜图;

图4为图3所示的一种基于聚合物回音壁模式谐振腔的光纤传感器的透射光谱。

附图标记:

纤芯(1)、包层(2)、凹槽(3)、波导(4)、回音壁谐振腔(5)。

具体实施方式:

为了使本技术领域的人员更好地理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接或彼此可通讯;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

图1是本发明实施例的一种基于聚合物回音壁模式谐振腔的光纤传感器的结构示意图。

如图1所示,基于聚合物回音壁模式谐振腔的光纤传感器,包括光纤。光纤包括纤芯(1)和包层(2)。本申请实施例的光纤可以为单模光纤也可以为多模光纤,优选为单模光纤。

在光纤的中部具有凹槽(3),凹槽(3)系通过去除材料的方法获得。凹槽(3)内具有波导(4)、以及聚合物结构的回音壁谐振腔(5)。

本申请实施例的聚合物结构为聚合物单体经激光聚合加工形成的固化结构。具体的,单体溶液中包含聚合物单体、光引发剂及光敏剂。对单体溶液照射后聚合物单体发生聚合反应形成聚合物结构,光照诱导聚合反应发生。优选的,聚合物结构为光刻胶固化结构,系光刻胶被曝光固化后形成。

图1中示意出了回音壁谐振腔(5)为微盘腔时光纤传感器的结构。

但可以理解的,回音壁谐振腔(5)具体结构不限于微盘腔,还可以为微环腔、微球腔、微碟腔、或微柱腔。

在一个具体的实施例中,波导(4)可以为光纤的纤芯(1);在加工凹槽(3)时露出纤芯(1)。

或者,在另一个具体的实施例中,波导(4)为聚合物结构,为聚合物单体经激光聚合加工形成的固化结构。

如果在加工凹槽(3)时露出纤芯(1),并以露出的纤芯(1)作为波导(4)。 由于加工工艺的限制,容易导致波导(4)表面粗糙,影响导光。因此,作为优选的方案,波导(4)为聚合物结构,系先将凹槽(3)内的纤芯(1)去除后,再形成聚合物结构的波导(4)。

具体的,凹槽(3)的底部高度低于纤芯(1),凹槽(3)内的纤芯(1)也同时被去除,凹槽(3)将纤芯(1)截断为位于凹槽(3)左边的第一纤芯和位于凹槽(3)右边的第二纤芯。在凹槽(3)内形成有聚合物结构的波导(4),波导(4)的两端分别连接第一纤芯和第二纤芯。

当回音壁谐振腔(5)为微盘腔、微环腔、微碟腔、或微柱腔时,凹槽(3)底面可以为平台,如图2所示。但可以理解的,凹槽(3)底面用于承载波导(4)和回音壁谐振腔(5),凹槽(3)底面的具体结构并不限于此。当回音壁谐振腔(5)具体为微球腔时,凹槽(3)底面可以为台阶状,承载波导(4)的凹槽(3)底面高度高于承载微球腔的凹槽(3)底面。

回音壁谐振腔(5)和波导(4)固定在凹槽(3)底面。波导(4)和回音壁谐振腔(5)相切,波导(4)和回音壁谐振腔(5)之间的间隙为0-2 μm,该间隙的大小被合适地设置以便使波导(4)和回音壁谐振腔(5)之间产生谐振。

在一个优选的实施例中,波导(4)直径为1 μm-2 μm。回音壁谐振腔(5)的直径为20μm-60 μm。

光纤还包括涂覆层(图中未示意出),涂覆层覆盖在包层(2)外。

上述基于聚合物回音壁模式谐振腔的光纤传感器的制备方法包括如下步骤:

步骤S1:样品准备和加工凹槽(3):对光纤去除材料获得凹槽(3),凹槽(3)处的纤芯(1)一同被去除;

步骤S2:对光纤进行清洗;

步骤S3:聚合加工,将光纤固定在激光微加工系统上,使光纤凹槽(3)浸没在单体溶液中;采用激光对单体溶液进行聚合加工,在单体溶液中形成固化的聚合物结构波导(4)以及聚合物结构回音壁谐振腔(5),得到基于聚合物回音壁模式谐振腔的光纤传感器样品;

步骤S4:进行显影,将步骤S3所得到的样品浸入在显影溶液中,未聚合固化的单体被溶解,得到基于聚合物回音壁模式谐振腔的光纤传感器。

单体溶液中包含聚合物单体、光引发剂及光敏剂。上述单体溶液优选为光刻胶。

在步骤S1中,可以通过多种方法来加工凹槽(3)。优选的,本申请一个具体实施例中通过激光蚀刻来加工凹槽(3)。

将光纤的涂覆层剥除合适的长度后,擦除涂覆层碎屑。再将光纤固定在载玻片上;把带有光纤的载玻片固定在飞秒激光微加工系统的三维位移平台上,通过飞秒激光刻蚀加工对光纤去除涂覆层的位置去除材料获得凹槽(3)。

在一个更加详细的实施例中,样品准备和加工凹槽分别包括以下步骤:

样品准备:取一段单模光纤,将光纤中间位置的涂覆层剥除合适的长度,例如5mm-20 mm,用擦镜纸或者无尘纸蘸取无水乙醇擦除涂覆层碎屑。

加工凹槽:通过紫外胶或其它方式将这段光纤固定在载玻片上,使光纤保持平直且松弛,通过真空吸附方式将已固定好光纤的载玻片吸附在飞秒激光微加工系统的三维位移平台上。调节飞秒激光脉冲的能量和重复频率。选用低倍率(低数值孔径)的显微物镜(NA<0.3)作为激光光束的聚焦元件,通过计算机设计合适的激光刻蚀扫描路径,设置激光刻蚀区域长度、高度、宽度,以及扫描层间距、扫描线距、位移速度,加工的启动和终止通过快门控制,经过飞秒激光刻蚀加工,可以在光纤内部加工获得一个比纤芯(1)高度低的平台。该平台的高度被合适的设置,以便使其承载聚合物结构的波导(4)。

在步骤S2中,清洗的详细步骤包括:将已加工凹槽(3)的样品放置于无水乙醇中超声清洗5-10分钟,然后取出晾干。

在步骤S3中,将光纤固定在载玻片上,在光纤凹槽(3)处滴入光刻胶,使光纤凹槽(3)浸没在光刻胶中,再盖上盖玻片。加入光刻胶的详细步骤包括:在光纤刻蚀位置两侧设置支撑部以防止盖玻片挤压光纤,在光纤刻蚀后的凹槽(3)位置滴入光刻胶,使其浸没在光刻胶中且无气泡产生,然后盖上盖玻片封闭光刻胶。具体的,可以在光纤刻蚀位置两侧贴上胶布作为支撑部。

在步骤S3中,激光微加工系统优选为飞秒激光微加工系统。与其它激光加工方式相比较,飞秒激光是超快激光,飞秒激光单脉冲功率密度很高,与物质作用时热效应较小,是冷加工,制备得到的波导(4)和回音壁谐振腔(5)表面更加光滑,精度更高。进一步地,优选地采用飞秒激光双光子聚合技术对光刻胶进行聚合加工以制备波导(4)和回音壁谐振腔(5),使用飞秒激光双光子聚合技术,聚合空间分辨率更高,可以做更加精细的结构。

把带有光纤的载玻片固定在飞秒激光微加工系统的三维位移平台上后,通过飞秒激光聚合加工,获得聚合物结构波导(4)以及聚合物结构回音壁谐振腔(5)。

聚合加工过程的详细步骤包括:通过真空吸附方式将已滴入光刻胶的样品固定在三维位移平台上,调节飞秒激光脉冲的能量和重复频率。选用高倍率(高数值孔径的)的显微物镜(NA>0.4)作为激光光束的聚焦元件。设置合适的扫描层间距、扫描线距、位移速度,通过快门控制启动和终止加工过程。经过飞秒激光聚合加工,可以在光纤内部加工获得聚合物的波导(4)和回音壁谐振腔(5)结构。

用于制备聚合光纤内部的聚合物回音壁模式谐振腔的加工设备的光路系统如图2所示。

首先,飞秒激光光束通过扩束器扩束,将激光光束直径扩大2-3倍,再通过激光衰减器及光功率计,其中,激光衰减器用于调节激光功率值,光功率计用于探测激光功率值,电脑驱动的开关用于控制激光的曝光时间,透射照明光透过二色镜后再通过滤波片滤掉多余的激光后进入CCD成像以便实时观察加工图像,飞秒激光光束经二色镜反射后进入显微物镜聚焦到胶水内部进行加工。样品被固定在三维精密位移平台上,通过电脑控制位移平台在X、Y、Z三个方向的移动。

作为本发明提供的光纤传感器的制备方法的一种改进,在步骤S4中,显影溶液为丙酮与异丙醇的混合溶液。

显影过程的详细步骤包括:加工完成后取下已完成聚合的样品上方的盖玻片,去除两侧用于保护光纤的支撑部,将样品连带载玻片浸没在丙酮:异丙醇(体积比为1:4)的混合溶液中静置1-5分钟,未聚合固化的光刻胶被溶解,聚合固化的波导(4)和回音壁谐振腔(5)结构被保留。

当回音壁谐振腔(5)为微环回音壁谐振腔(5)时,图3中为通过上述方法制备得到的一种基于聚合物回音壁模式谐振腔的光纤传感器的扫描电镜图。

图4为图3所示的一种基于聚合物回音壁模式谐振腔的光纤传感器的透射光谱。在1560 nm波长附近,自由光谱范围约为13 nm,由于微盘直径为40 μm,微盘半径r为20 μm,光刻胶折射率为1.5,符合自由光谱FSR与半径r的关系FSR= (λ

申请所提出的一种基于聚合物回音壁模式谐振腔的光纤传感器,是先将凹槽(3)处的纤芯(1)一同去除后,再通过聚合的方式制成波导(4)。制备得到的波导(4)表面较光滑。

如果在加工凹槽(3)时,还保留位于凹槽(3)处的纤芯(1),并利用该部分纤芯(1)作为波导(4),通过去除材料的方法加工凹槽(3)的同时还要求保留纤芯(1)部分,会导致纤芯(1)表面表面粗糙,影响导光效果。

本发明提出的用飞秒激光双光子聚合技术固化出的光纤内部集成的聚合物回音壁谐振腔结构具有尺寸紧凑、集成度高的特点。聚合物具有较高的热光系数,该聚合物微环回音壁谐振腔的光纤传感器可用作一种高灵敏度的温度传感器;由于聚合物易吸收水分而膨胀,因此该聚合物微环回音壁谐振腔的光纤传感器还可以用作一种湿度传感。除此之外,还可用作通信光纤中的滤波器。

显然,以上所描述的实施例仅仅是本申请一部分实施例,而不是全部的实施例,附图中给出了本申请的较佳实施例,但并不限制本申请的专利范围。本申请可以以许多不同的形式来实现,相反地,提供这些实施例的目的是使对本申请的公开内容的理解更加透彻全面。尽管参照前述实施例对本申请进行了详细的说明,对于本领域的技术人员来而言,其依然可以对前述各具体实施方式所记载的技术方案进行修改,或者对其中部分技术特征进行等效替换。凡是利用本申请说明书及附图内容所做的等效结构,直接或间接运用在其他相关的技术领域,均同理在本申请专利保护范围之内。

- 基于聚合物回音壁模式谐振腔的光纤传感器及其制备方法

- 一种基于聚合物回音壁模式谐振腔的光纤传感器