一种膜电极组件及其制备方法

文献发布时间:2023-06-19 10:29:05

技术领域

本发明涉及燃料电池膜电极成型加工领域,更具体地说,涉及一种形成带状连接的膜电极组件的技术。

背景技术

质子交换膜燃料电池使用的膜电极是由质子交换膜、催化剂、扩散层和边框组成,称七合一的膜电极组件,中间的膜薄而柔软,使用边框对交换膜做夹持固定,膜的两侧有扩散层,边框与扩散层一起形成具有一定强度的可以移动的部件,然后再与极板组合成单电池,单电池多次重复重叠,形成具有一定功率的电堆。

其中,对膜区域涂覆催化剂,具有喷涂、狭缝、转印、印刷等方式,工艺的中间品或最终产品一般形成MEA单件散件,对于连续化生产,散件状态增加很多光学识别定位和机械手抓取动作,容易产生拾取的分离困难和连粘问题,不利于生产平稳快速进行。

发明内容

针对上述问题,本发明公开一种用于制造燃料电池膜电极组件的方法及该组件,该技术形成由其中一侧边框材料连接的、可以连续传送或折叠包装的膜电极组件产品。该膜电极组件在生产过程中保持产品各单件的连接,也形成后续电堆组装中膜电极连续上料的一种基本条件,同时减少辅助材料的使用和消耗,为生产的连续性提供有利条件。

本发明的首要目的是,请求保护一种连续式的燃料电池膜电极组件生产方法,该方法将未涂催化剂的、具有双面边框的三合一基料依次经过进料、涂覆催化剂层、催化剂层干燥、叠加热合扩散层、传送对加工件第一面进行处理,经过翻转后将第二面送至处理区,按照进料、涂覆催化剂层、催化剂层干燥、叠加热合扩散层对加工件第二面进行处理,最后进过冷却、分切或包装,得到膜电极组件。

进一步的,上述工序中,叠加热合的第一扩散层具有第一微孔层,该第一微孔层与第一催化剂层相接,使第一扩散层与第一催化层的热合面预制有微孔层,微孔层由高导电碳粉和树脂组成,树脂优选聚偏氟乙烯为主的包括聚四氟乙烯和聚氟乙丙烯至少一种的混合物。

进一步的,上述翻转工序中,在相应的操作区域中设有光学检测装置;

第一翻转传送轮和第二翻转传送轮均为正多边形,各边长匹配加工件的行进方向长度,偏差为0至-2mm,并至少有一个边可以调节与轮中心的距离,第一翻转传送轮和第二翻转传送轮之间距离为被加工件的行进方向长度的整数倍,距离偏差为第二边框连接条长度的2~4倍,并保持两轮同步和同相位运行;经过第一翻转传送轮和第二翻转传送轮将加工件翻转180°,在第一翻转传送轮或第二翻转传送轮后,设有衬纸收卷工序。

作为一种优选的实施方式,所述第一翻转传送轮和第二翻转传送轮均为正六边形,该轮边长的最大距离为第二边框连接条长度的2倍,工件运行中光学检测装置检测膜电极弯折点,传送方向上的膜电极折弯点与翻转轮之间的累计行进偏差使用可调变的边与中心距离进行调整;经过第一翻转传送轮和第二翻转传送轮将加工件翻转180°。优选在第一翻转传送轮之后,将衬纸剥离并收卷到衬纸收卷轮,衬纸张力轮通过检测张力控制衬纸收卷轮的转速。

进一步的,所述分切或包装工序中,对成品膜电极组件分切或直接折叠包装;包括进行加衬纸的膜电极折叠堆;或者进行无衬纸的膜电极折叠堆积包装;再或者对膜电极分切,成为膜电极之间不连续的方式进行包装。

进一步的,所述的冷却条件为:膜电极风冷冷却至30±5℃。

本发明同时请求保护采用上述方法制备的膜电极,其单体包括第一边框、第二边框连接条、第二边框、质子交换膜、第一催化层、第二催化层、具有第一微孔层的第一扩散层、具有第二微孔层的第二扩散层。其中,质子交换膜位于整个膜电极的中间,第一边框和第二边框位于质子交换膜的两侧,夹持质子交换膜的边缘,第一催化层涂覆在第一边框另一侧,第二催化剂涂覆在第二边框的另一侧,第一扩散层热压在第一催化层上,第一微孔层位于第一扩散层与第一催化层之间,第二扩散层热压在第二催化层上,第二微孔层位于第二扩散层与第二催化层之间。

第二边框连接条设在第二边框的边缘处,具有若干个,用于相邻膜电极单体之间的连接。

上述膜电极单体位于连续的衬纸上。

本发明上述方法中,涉及的装置包括依次连接的进料装置、涂覆装置、干燥装置、叠加热合装置、传送轮、翻转传送轮、导入装置、涂覆装置、干燥装置、叠加热合装置、冷却装置、分切或包装装置。所述翻转传送轮设有两个,在任一翻转传送轮后设有衬纸收卷轮和衬纸张力轮。

与现有技术相比,本发明具有以下有益效果:

本发明的膜电极组件在生产过程中保持产品各单件的连接,也形成后续电堆组装中膜电极连续上料的一种基本条件,同时可以减少辅助材料的使用和消耗,为生产的连续性和快速进行提供有利条件。

附图说明

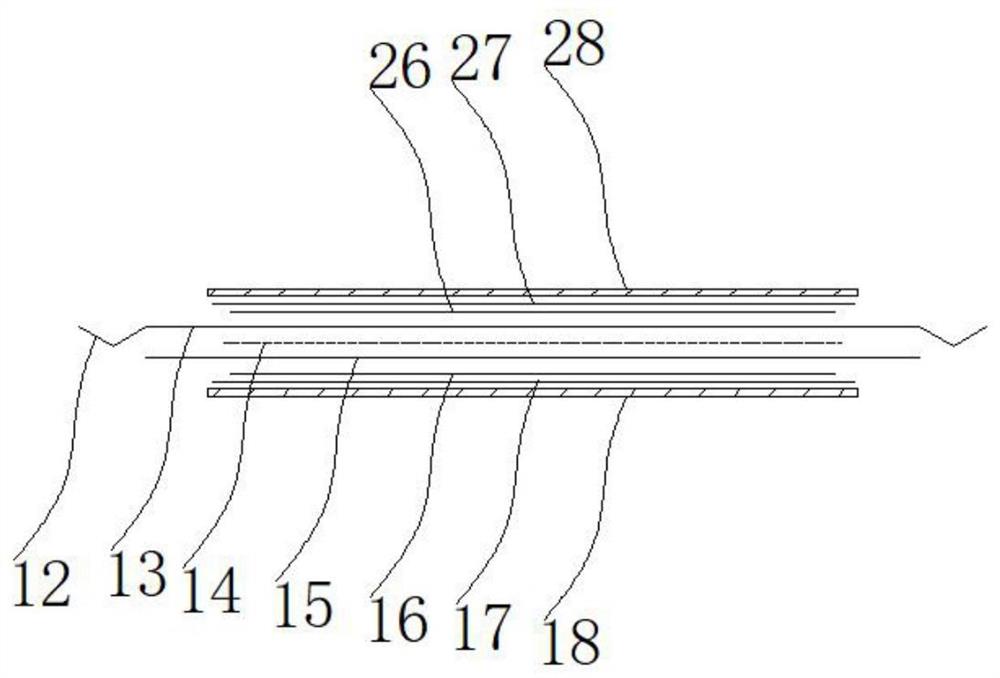

图1膜电极组件层次结构示意图;

图2膜电极组件制造系统示意总图;

图3为图2中A1工序的进入本系统的三合一层结构示意图;

图4为图2中A2工序的涂覆第一催化剂层示意图;

图5为图2中A4工序的叠加热合第一扩散层示意图;

图6为图2中C2工序的涂覆第二催化剂层示意图;

图7为图2中C4工序的叠加热合第二扩散层示意图;

图8为图2中C6工序的膜电极产品成品处理示意图;

图9具有连接条的双面边框结构示意图;

图10边框剪切平面边框间有连接的结构局部放大示意图A1;

图11边框剪切平面边框间无连接的结构局部放大示意图A2;

图12连接条在弯折中的变化示意图。

图中各数字标注的解释如下:

11、衬纸,12、第二边框连接条,13、第二边框,14、质子交换膜,15、第一边框,16、第一催化层,17、第一微孔层,18、第一扩散层,26、第二催化层,27、第二微孔层,28、第二扩散层;

A1、前工序三合一进料,A2、涂覆第一催化剂层,A3、第一催化剂层干燥,A4、叠加热合第一扩散层,A5、第一面完成传送,A6、第一面完成进入翻转,B1、第一翻转传送轮,B2、衬纸收卷轮,B3、衬纸张力轮,B4、第二翻转传送轮,C1、翻转后导入,C2、涂覆第二催化剂,C3、第二催化剂干燥,C4、叠加热合第二扩散层,C5、膜电极冷却,C6、分切或包装,C61、加衬纸的膜电极折叠堆,C62、无衬纸的膜电极折叠堆,C63、膜电极分切;

1-1、边框卷材结构,1-12、带有衬纸的边框连续材料,A、边框的细条局部,A1、具有连接细条的局部,1-13、边框的流体公用通道空白处,1-154a、上边框的连接细条,1-154b、下边框的连接细条,1-154c1、第一收缩处,1-154d1、第二收缩处,1-154c2、第一弯折点,1-154d2、第二弯折点,1-154e、弯折后得到的折叠断面,1-155、无连接条的边框外空白处,1-16、电池反应区域,1-17、定位孔通孔。

具体实施方式

下面通过具体实施例详述本发明,但不限制本发明的保护范围。如无特殊说明,本发明所采用的实验方法均为常规方法,所用实验器材、材料、试剂等均可从商业途径获得。

本发明中所述的“三合一”是由卷材边框材料连接的、可以折叠包装或连续传送的膜电极组件前期中间产品。该产品后续送往涂覆催化剂形成“五合一”,再与扩散层形成“七合一”,过程中保持产品各单件的连接。该“三合一”产品具有用于保证连续性的边框及其连接条。

本发明中所涉及边框通常以带有衬纸的卷材形式用于膜电极的生产。如图9-12所示,该边框结构如下:带有衬纸的边框连续材料1-12上设有若干边框,相邻边框之间设有具备连接功能的若干个连接细条,即上边框的连接细条1-154a或下边框的连接细条1-154b结构,在边框四周具有用于本发明的新三合一组装定位的定位孔通孔1-17,所述定位孔通孔1-17在行进方向的两个侧边,通孔穿过衬纸。边框中间为切除区域,设有用于膜的组装的电池反应区域1-16,切除区域还包括位于电池反应区域1-16两侧的边框的流体公用通道空白处13,该区域属于燃料、氧化剂、冷却剂的公用通道。

在尚未独立的边框之间设有若干用于连接的结构,即交错设置的上边框(或称第一边框、第二边框)的连接细条1-154a和下边框的连接细条1-154b,在后续复合时下边框的连接细条1-154b避开上边框的连接细条1-154a,使这两种细条分别出现在上边框材料和下边框材料中。所述细条主要分布连接行进方向对应公用通道的位置,而在对应电池反应区域1-16的位置稀疏设置或不预留。上边框之间保留上边框的连接细条1-154a用于连接上边框,下边框保留下边框的连接细条1-154b用于连接下边框,上边框的连接细条1-154a与下边框的连接细条1-154b是相互错开的,在膜装新三合一的粘合固化完成后,对其中任一种细条进行切除,如冲切掉上边框的连接细条1-154a,保留下边框的连接细条1-154b连接部位,提供在热合后对其局部冲切而保留下边框的连续或者冲切掉下边框的连接细条1-154b保留上边框的连接细条1-154a提供在热合后可以对其局部冲切而保留上边框的连续。

切除其中上边框的连接细条1-154a或下边框的连接细条1-154b后,在后续工段中,如半成品或成品完成时,可以对形成的新三合一进行折叠,折叠缝在预留的上边框的连接细条1-154b或下边框的连接细条1-154a的中间部位发生,由于其它部位是双层而且相对宽很多,应力在此集中,是新三合一整体中最易于弯折变形部位,辅助以折叠处加热软化,使形成的新三合一平整、易于折叠,易于打开展平,也易于剪切断开。

上边框的连接细条1-154a和下边框的连接细条1-154b为波浪状结构,即上边框的连接细条1-154a和下边框的连接细条1-154b均有两处最细部位,在折叠时,最细部位容易弯折,为相邻的两组新三合一之间提供可以增加的折叠面间距和可以平面方向错位的空间。而衬纸保留了除冲切细条处形成的冲切小孔之外的连续部分,起到对新三合一连接与传送,并在后续对膜的涂覆催化剂层操作中起到强度支撑作用。

进一步参考图12,显示在新三合一折叠弯折中细条的变化原理。该图以上边框的连接细条1-154a为例进行说明。虚线圆圈表示弯折前的细条局部平面示意,带有箭头虚线表示弯折后得到的折叠断面1-154e的前后各部位相互对应关系。其中,连接细条在宽度方向具有第一收缩处1-154c1和第二收缩处1-154d1。在弯折外力和加热温度作用下,宽度细处容易弯折,第一收缩处1-154c1成为第一弯折点154c2,第二收缩处成为第二弯折点1-154d2。

实施例1

结合附图,本发明膜电极,其单体包括第一边框15、第二边框连接条12、第二边框13、质子交换膜14、第一催化层16、第二催化层26、具有第一微孔层17的第一扩散层18、具有第二微孔层27的第二扩散层28。其中,质子交换膜14位于整个膜电极的中间,第一边框15和第二边框13位于质子交换膜14的两侧,夹持质子交换膜14的边缘,第一催化层16涂覆在第一边框15一侧,第二催化层26涂覆在第二边框13一侧,第一扩散层18热压在第一催化层16上,第一微孔层17位于第一扩散层18与第一催化层16之间,第二扩散层28热压在第二催化层26上,第二微孔层27位于第二扩散层28与第二催化层26之间。

第二边框连接条12设在第二边框13的边缘处,具有若干个,用于相邻膜电极单体之间的连接;

上述膜电极单体位于连续的衬纸11上。

实施例2

本发明涉及的装置包括依次连接的进料装置、涂覆装置、干燥装置、叠加热合装置、传送轮、翻转传送轮、导入装置、涂覆装置、干燥装置、叠加热合装置、冷却装置、分切或包装装置。所述翻转传送轮设有两个,在任一个翻转传送轮后设有衬纸收卷轮和衬纸张力轮。对于生产过程中热挥发的各种溶剂,采用吸收装置,以对生产系统封闭的方式抽取和送还系统内的空气,吸收装置中设有对热空气冷却和吸收溶剂的吸附剂。

实施例3

该方法将未涂催化剂的、具有双面边框的三合一基料依次经过进料、涂覆催化剂层、催化剂层干燥、叠加热合扩散层、传送对加工件第一面进行处理,经过翻转后将第二面送至处理区,按照进料、涂覆催化剂层、催化剂层干燥、叠加热合扩散层对加工件第二面进行处理,最后进过冷却、分切或包装,得到膜电极组件。

具体方法如下:

(1)第一面处理

前工序三合一进料A1:将前工序形成未涂催化剂的、具有双面边框的三合一基料,形成连续进料。该三合一具有连续的底面衬纸11,各三合一基料之间连有第二边框之间的多个第二边框连接条12,第二边框13与第一边框15之间压接固定质子交换膜14。

涂覆第一催化剂层A2:采用涂覆装置在该区域涂覆第一催化层16,本发明可使用喷涂、丝网印刷或狭缝涂覆催化剂。

第一催化剂层干燥A3:采用干燥装置在该区域对第一催化层16干燥。

叠加热合第一扩散层A4:采用叠加热合装置在操作区域叠加热合第一扩散层18,第一扩散层18具有第一微孔层17,该第一微孔层17与第一催化层16相接,第一扩散层18与第一催化层16热合面预制有第一微孔层17,本发明中微孔层由高导电碳粉和树脂组成,树脂是聚偏氟乙烯为主的包括聚四氟乙烯和聚氟乙丙烯至少一种的化混合物。

第一面完成传送A5:通过传送轮将处理后的三合一第一面完成传送至下一工序;

(2)翻转

第一面完成进入翻转A6:在该区域中,设有光学检测装置;第一翻转传送轮B1和第二翻转传送轮B4均为正多边形,各边长匹配加工件的行进方向长度,不包括第二边框连接条12长度,偏差为0至-2mm,并至少有一个边可以调节与轮中心的距离,第一翻转传送轮B1和第二翻转传送轮B4之间距离为被加工件的行进方向长度的整数倍,距离偏差为第二边框连接条12长度的2~4倍,并保持两轮同步和同相位运行;经过第一翻转传送轮B1和第二翻转传送轮B4将加工件翻转180°。在第一翻转传送轮B1或第二翻转传送轮B4后,设有衬纸收卷工序。

在本实施例中第一翻转传送轮B1和第二翻转传送轮B4均为正六边形,该轮边长的最大距离为第二边框连接条12长度的2倍,工件运行中光学检测装置检测膜电极弯折点,传送方向上的膜电极折弯点与翻转传送轮之间的累计行进偏差使用可调变的边与中心距离进行调整;经过第一翻转传送轮B1和第二翻转传送轮B4将加工件翻转180°。在第一翻转传送轮B1之后,将衬纸剥离并收卷到衬纸收卷轮B2,衬纸张力轮B3通过检测张力控制衬纸收卷轮的转速。

(3)第二面处理

翻转后导入C1:采用导入装置在该操作区C1将剥离衬纸并翻转的被加工件,导入第二面的处理区域;

涂覆第二催化剂C2:采用涂覆装置在第二面上涂覆第二催化层26;

第二催化剂干燥C3:采用干燥装置对第二催化层26干燥;

叠加热合第二扩散层C4:采用叠加热合装置叠加热合第二扩散层28,第二扩散层28包括其上的第二微孔层27;该第二微孔层27与第二催化层26相接,第二扩散层28与第二催化层26热合面预制有第二微孔层27。

膜电极冷却C5:采用冷却装置在该区域对膜电极风冷冷却至30±5℃;

分切或包装C6:采用分切或包装装置对成品膜电极分切或直接折叠包装;本发明可以进行加衬纸的膜电极折叠堆C61;或者进行无衬纸的膜电极折叠堆积包装C62;再或者对膜电极分切,成为膜电极之间不连续的方式进行包装C63。

以上所述,仅为本发明创造较佳的具体实施方式,但本发明创造的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明创造披露的技术范围内,根据本发明创造的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明创造的保护范围之内。

- 膜电极组件及其制备方法和包括该膜电极组件的燃料电池

- 催化剂涂布膜,包括它的膜电极组件,其制备方法,及包括该膜电极组件的燃料电池