一种自封式磁性吸油过滤器铝压铸毛坯壳体及其加工工艺

文献发布时间:2023-06-19 10:44:55

技术领域

本申请涉及铝铸件的领域,尤其是涉及一种自封式磁性吸油过滤器铝压铸毛坯壳体及其加工工艺。

背景技术

自封式磁性吸油过滤器,通常放置于泵的吸油侧,通过滤芯滤除工作介质中的固体颗粒及胶状物质,且滤芯为永久磁铁,用于滤除铁屑、铁粉等带磁的材料,从而有效控制工作介质的污染度,防止杂质进入系统,保持泵及系统清洁,延长泵及系统的使用寿命,减少连续动作产生的障碍。

铝压铸件是一种压力铸造的零件,使用装好铸件模具的压力铸造机械压铸机,将加热为液态的铝或铝合金浇入压铸机的入料口,经压铸机压铸,铸造出模具限制的形状和尺寸的铝零件或铝合金零件,这样的零件通常就被叫做铝压铸件。

目前的通常以铝合金通过压力铸造的方式制造自封式磁性吸油过滤器的铝压铸毛坯壳体,但是铝铸件的耐磨性较差,在生产或运输过程中与工具或设备等接触时容易导致磨损,从而缩短铝铸件组装的过滤器的使用寿命,因此仍有待改进。

发明内容

为了提高铝铸件的耐磨性,延长过滤器的使用寿命,本申请提供一种自封式磁性吸油过滤器铝压铸毛坯壳体及其加工工艺。

第一方面,本申请提供一种自封式磁性吸油过滤器铝压铸毛坯壳体,采用如下技术方案:

一种自封式磁性吸油过滤器铝压铸毛坯壳体,包括壳体本体,所述壳体本体由表面处理剂处理,所述表面处理剂包括如下重量份数的原料:

50-60份聚酰胺树脂;

8-12份丙二醇脂肪酸酯;

5-6份聚四氟乙烯;

1-2份聚丙烯腈纤维;

0.5-0.6份陶瓷微粉。

通过采用上述技术方案,添加聚四氟乙烯,通过在聚酰胺树脂中混合聚四氟乙烯,当与其他材料对磨时,可在表面形成固体润滑膜,减小摩擦系数以增加耐磨性;聚酰胺树脂含有强极性的氨基,使聚酰胺树脂与丙二醇脂肪酸酯在高温下具有较好的相容性,且丙二醇脂肪酸酯可与聚酰胺树脂反应,产生一定的增塑作用,降低树脂内分子间的内聚能,削弱聚酰胺树脂和聚四氟乙烯组分间的相互摩擦,从而使聚四氟乙烯在树脂之间均匀分散,达到提高表面处理剂形成的涂层的耐磨性的目的;聚丙烯腈纤维和陶瓷微粉的添加进一步提升表面处理剂形成的涂层的耐磨性并通过与丙二醇脂肪酸酯的混合提高分散性,达到增加壳体本体表面的耐磨性的目的,降低表面磨损度,延长过滤器铝压铸毛坯壳体铝压铸毛坯壳体的使用寿命。

优选的:按重量份数计,所述原料还包括1-1.5份4,4'-双磺酰氯二苯醚。

通过采用上述技术方案,通过加入4,4'-双磺酰氯二苯醚与聚四氟乙烯充分混合,使具有自润滑性的4,4'-双磺酰氯二苯醚包覆聚四氟乙烯,提高与聚酰胺树脂的相容性,提升聚四氟乙烯形成固体润滑膜的性能,减小摩擦系数以进一步增加耐磨性;同时4,4'-双磺酰氯二苯醚的添加还可以提高聚酰胺树脂的流动性,使表面活性剂均匀附着于壳体本体上。

优选的:按重量份数计,所述原料还包括3-4份1-庚烯、0.6-0.8份对苯二甲酸酯和0.2-0.3份催化剂。

通过采用上述技术方案,铝合金液在熔炼和浇注时与空气中的水气反应溶解氢气和氧化,在其冷却过程中铝合金液容易析出氢气,导致得到的铝合金铸件上形成分散性针孔和渣孔,通过在表面处理剂中进一步添加1-庚烯和对苯二甲酸酯,二者发生聚合反应可得到油状产物,喷涂表面处理剂时,油状产物可填充于壳体本体上形成的孔隙中,并在固化后提高整体结构的致密度,由此提高壳体本体的耐磨能力。

优选的:按重量份数计,所述原料还包括1-2份硅丙乳液。

通过采用上述技术方案,硅丙乳液和1-庚烯和对苯二甲酸酯的产物混合,以含硅的硅丙乳液与油状产物进一步反应,可进一步提升表面处理剂组分的交联密度,从而进一步提升表面处理剂形成的涂层的结构致密度,使经表面处理剂处理的壳体本体的耐磨性得到提高;同时硅丙乳液的添加可提升表面处理剂在壳体本体上的附着性,提高表面处理剂在壳体本体上的稳定耐久性,且硅丙乳液形成的胶膜致密,从而使壳体本体达到较好的耐磨性能。

优选的:所述催化剂为TiCl

通过采用上述技术方案,经试验证明,本申请中催化剂采用TiCl

第二方面,本申请提供一种自封式磁性吸油过滤器铝压铸毛坯壳体的加工工艺,采用如下技术方案:

一种自封式磁性吸油过滤器铝压铸毛坯壳体的加工工艺,包括以下步骤:

S1.打磨;对壳体本体进行打磨处理;

S2.表面处理剂的制备;首先将聚酰胺树脂和丙二醇脂肪酸酯混合,升温至50-60℃,搅拌反应50-55min;再加入聚四氟乙烯,继续搅拌15-18min;最后添加聚丙烯腈纤维和陶瓷微粉,搅拌1-1.5h,冷却至室温,得到表面处理剂;

S3.静电喷涂;将S2制得的表面处理剂以静电喷涂的方式喷涂于壳体本体的外侧壁上;

S4.高温固化;在1-2h内使温度以10℃/s的速度升温至160-180℃,保温30-40min,使表面处理剂在壳体本体的外侧壁上固化。

优选的:所述静电喷涂采用的静电电压为65-80kV,静电电流为10-20μA,流速压力为0.25-0.45MPa,喷涂时间3-5min。

通过采用上述技术方案,采用对应的静电喷涂的工艺参数,可提高喷涂效果,从而获得性能更好的壳体本体。

优选的:所述S2中,

以250r/min的转速搅拌5-6份聚四氟乙烯,然后以2滴/s的速度加入1-1.5份4,4'-双磺酰氯二苯醚,添加完后继续搅拌5min,得到混合物料;

将3-4份1-庚烯、0.6-0.8份对苯二甲酸酯和0.2-0.3份催化剂混合,升温至70-80℃,搅拌反应50-60min,得到油状产物;

将50-60份聚酰胺树脂和8-12份丙二醇脂肪酸酯混合,升温至50-60℃,搅拌反应50-55min后加入制得的混合物料,继续搅拌15-18min;然后加入制得的油状产物,搅拌3-5min后,添加1-2份硅丙乳液并充分搅拌10-15min;最后添加1-2份聚丙烯腈纤维和0.5-0.6份陶瓷微粉,搅拌1-1.5h,冷却至室温,得到表面处理剂。

综上所述,本申请具有以下有益效果:

1.本申请在聚酰胺树脂中混合聚四氟乙烯,当与其他材料对磨时,可在表面形成固体润滑膜,减小摩擦系数以增加耐磨性;丙二醇脂肪酸酯可与聚酰胺树脂反应,产生一定的增塑作用,降低树脂内分子间的内聚能,削弱聚酰胺树脂和聚四氟乙烯组分间的相互摩擦,从而使聚四氟乙烯在树脂之间均匀分散,达到提高表面处理剂形成的涂层的耐磨性的目的;

2.本申请中,将4,4'-双磺酰氯二苯醚与聚四氟乙烯充分混合,使具有自润滑性的4,4'-双磺酰氯二苯醚包覆聚四氟乙烯,提高与聚酰胺树脂的相容性,提升聚四氟乙烯形成固体润滑膜的性能,减小摩擦系数以进一步增加耐磨性;同时4,4'-双磺酰氯二苯醚的添加还可以提高聚酰胺树脂的流动性,使表面活性剂均匀附着于壳体本体上;

3.本申请在表面处理剂中进一步添加1-庚烯和对苯二甲酸酯,二者发生聚合反应可得到油状产物,喷涂表面处理剂时,油状产物可填充于壳体本体上形成的孔隙中,并在固化后提高整体结构的致密度,由此提高壳体本体的耐磨能力;

4.本申请以含硅的硅丙乳液与1-庚烯和对苯二甲酸酯的油状产物进一步反应,提升表面处理剂组分的交联密度和表面处理剂形成的涂层的结构致密度,提高壳体本体的耐磨性;同时硅丙乳液的添加可提升表面处理剂在壳体本体上的附着性。

附图说明

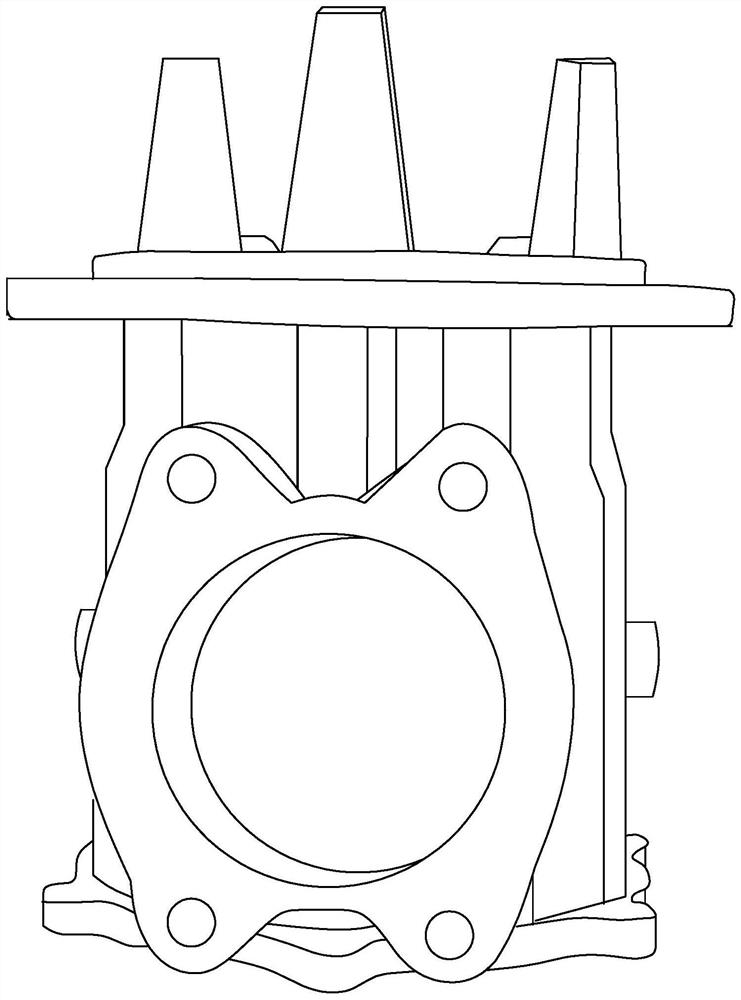

图1是本申请的壳体本体的结构示意图。

具体实施方式

以下结合附图1和实施例对本申请作进一步详细说明。

本申请中,聚酰胺树脂购于江苏金马油脂科技发展有限公司;丙二醇脂肪酸酯购于江苏省海安石油化工厂;聚四氟乙烯购于嘉善县东方有机氟塑料厂;聚丙烯腈纤维购于常州利尔德通新材料科技有限公司;陶瓷微粉购于上海汇精亚纳米新材料有限公司,6000目;4,4'-双磺酰氯二苯醚购于成都化夏化学试剂有限公司;硅丙乳液购于上海长风化工厂。

以下实施方式中所用原料除特殊说明外均可来源于普通市售。

实施例

实施例1

本申请公开了一种自封式磁性吸油过滤器铝压铸毛坯壳体及其加工工艺,自封式磁性吸油过滤器铝压铸毛坯壳体包括壳体本体,壳体本体如图1所示;壳体本体由表面处理剂处理,表面处理剂的原料包括聚酰胺树脂;丙二醇脂肪酸酯;聚四氟乙烯;聚丙烯腈纤维;陶瓷微粉,加工工艺包括如下步骤:

S1.打磨;对壳体本体进行打磨处理;

S2.表面处理剂的制备;首先将聚酰胺树脂和丙二醇脂肪酸酯混合,升温至50℃,搅拌反应50min;再加入聚四氟乙烯,继续搅拌15min;最后添加聚丙烯腈纤维和陶瓷微粉,搅拌1h,冷却至室温,得到表面处理剂;

S3.静电喷涂;将S2制得的表面处理剂以静电喷涂的方式喷涂于壳体本体的外侧壁上,静电喷涂采用的静电电压为65kV,静电电流为10μA,流速压力为0.25MPa,喷涂时间3min;

S4.高温固化;在1h内使温度以10℃/s的速度升温至160℃,保温30min,使表面处理剂在壳体本体的外侧壁上固化。

各组分含量如下表1所示。

实施例2

本申请公开了一种自封式磁性吸油过滤器铝压铸毛坯壳体及其加工工艺,自封式磁性吸油过滤器铝压铸毛坯壳体包括壳体本体,壳体本体如图1所示;壳体本体由表面处理剂处理,表面处理剂的原料包括聚酰胺树脂;丙二醇脂肪酸酯;聚四氟乙烯;聚丙烯腈纤维;陶瓷微粉,加工工艺包括如下步骤:

S1.打磨;对壳体本体进行打磨处理;

S2.表面处理剂的制备;首先将聚酰胺树脂和丙二醇脂肪酸酯混合,升温至60℃,搅拌反应55min;再加入聚四氟乙烯,继续搅拌18min;最后添加聚丙烯腈纤维和陶瓷微粉,搅拌1.5h,冷却至室温,得到表面处理剂;

S3.静电喷涂;将S2制得的表面处理剂以静电喷涂的方式喷涂于壳体本体的外侧壁上,静电喷涂采用的静电电压为80kV,静电电流为20μA,流速压力为0.45MPa,喷涂时间5min;

S4.高温固化;在2h内使温度以10℃/s的速度升温至180℃,保温40min,使表面处理剂在壳体本体的外侧壁上固化。

各组分含量如下表1所示。

实施例3

本申请公开了一种自封式磁性吸油过滤器铝压铸毛坯壳体及其加工工艺,自封式磁性吸油过滤器铝压铸毛坯壳体包括壳体本体,壳体本体如图1所示;壳体本体由表面处理剂处理,表面处理剂的原料包括聚酰胺树脂;丙二醇脂肪酸酯;聚四氟乙烯;聚丙烯腈纤维;陶瓷微粉,加工工艺包括如下步骤:

S1.打磨;对壳体本体进行打磨处理;

S2.表面处理剂的制备;首先将聚酰胺树脂和丙二醇脂肪酸酯混合,升温至55℃,搅拌反应52min;再加入聚四氟乙烯,继续搅拌17min;最后添加聚丙烯腈纤维和陶瓷微粉,搅拌1.2h,冷却至室温,得到表面处理剂;

S3.静电喷涂;将S2制得的表面处理剂以静电喷涂的方式喷涂于壳体本体的外侧壁上,静电喷涂采用的静电电压为70kV,静电电流为15μA,流速压力为0.30MPa,喷涂时间4min;

S4.高温固化;在1.5h内使温度以10℃/s的速度升温至170℃,保温35min,使表面处理剂在壳体本体的外侧壁上固化。

各组分含量如下表1所示。

实施例4

本申请公开了一种自封式磁性吸油过滤器铝压铸毛坯壳体及其加工工艺,自封式磁性吸油过滤器铝压铸毛坯壳体包括壳体本体,壳体本体如图1所示;壳体本体由表面处理剂处理,表面处理剂的原料包括聚酰胺树脂;丙二醇脂肪酸酯;聚四氟乙烯;聚丙烯腈纤维;陶瓷微粉;4,4'-双磺酰氯二苯醚;1-庚烯;对苯二甲酸酯;催化剂TiCl

加工工艺包括如下步骤:

S1.打磨;对壳体本体进行打磨处理;

S2.表面处理剂的制备;

以250r/min的转速搅拌聚四氟乙烯,然后以2滴/s的速度加入4,4'-双磺酰氯二苯醚,添加完后继续搅拌5min,得到混合物料;

将1-庚烯、对苯二甲酸酯和催化剂混合,升温至70℃,搅拌反应50min,得到油状产物;

将聚酰胺树脂和丙二醇脂肪酸酯混合,升温至50℃,搅拌反应50min后加入制得的混合物料,继续搅拌15min;然后加入制得的油状产物,搅拌3min后,添加硅丙乳液并充分搅拌10min;最后添加聚丙烯腈纤维和陶瓷微粉,搅拌1h,冷却至室温,得到表面处理剂;

S3.静电喷涂;将S2制得的表面处理剂以静电喷涂的方式喷涂于壳体本体的外侧壁上,静电喷涂采用的静电电压为65kV,静电电流为10μA,流速压力为0.25MPa,喷涂时间3min;

S4.高温固化;在1h内使温度以10℃/s的速度升温至160℃,保温30min,使表面处理剂在壳体本体的外侧壁上固化。

各组分含量如下表1所示。

实施例5

本申请公开了一种自封式磁性吸油过滤器铝压铸毛坯壳体及其加工工艺,自封式磁性吸油过滤器铝压铸毛坯壳体包括壳体本体,壳体本体如图1所示;壳体本体由表面处理剂处理,表面处理剂的原料包括聚酰胺树脂;丙二醇脂肪酸酯;聚四氟乙烯;聚丙烯腈纤维;陶瓷微粉;4,4'-双磺酰氯二苯醚;1-庚烯;对苯二甲酸酯;催化剂TiCl

加工工艺包括如下步骤:

S1.打磨;对壳体本体进行打磨处理;

S2.表面处理剂的制备;

以250r/min的转速搅拌聚四氟乙烯,然后以2滴/s的速度加入4,4'-双磺酰氯二苯醚,添加完后继续搅拌5min,得到混合物料;

将1-庚烯、对苯二甲酸酯和催化剂混合,升温至80℃,搅拌反应60min,得到油状产物;

将聚酰胺树脂和丙二醇脂肪酸酯混合,升温至60℃,搅拌反应55min后加入制得的混合物料,继续搅拌18min;然后加入制得的油状产物,搅拌5min后,添加硅丙乳液并充分搅拌15min;最后添加聚丙烯腈纤维和陶瓷微粉,搅拌1.5h,冷却至室温,得到表面处理剂;

S3.静电喷涂;将S2制得的表面处理剂以静电喷涂的方式喷涂于壳体本体的外侧壁上,静电喷涂采用的静电电压为80kV,静电电流为20μA,流速压力为0.45MPa,喷涂时间5min;

S4.高温固化;在2h内使温度以10℃/s的速度升温至180℃,保温40min,使表面处理剂在壳体本体的外侧壁上固化。

各组分含量如下表1所示。

实施例6

本申请公开了一种自封式磁性吸油过滤器铝压铸毛坯壳体及其加工工艺,自封式磁性吸油过滤器铝压铸毛坯壳体包括壳体本体,壳体本体如图1所示;壳体本体由表面处理剂处理,表面处理剂的原料包括聚酰胺树脂;丙二醇脂肪酸酯;聚四氟乙烯;聚丙烯腈纤维;陶瓷微粉;4,4'-双磺酰氯二苯醚;1-庚烯;对苯二甲酸酯;催化剂TiCl

加工工艺包括如下步骤:

S1.打磨;对壳体本体进行打磨处理;

S2.表面处理剂的制备;

以250r/min的转速搅拌聚四氟乙烯,然后以2滴/s的速度加入4,4'-双磺酰氯二苯醚,添加完后继续搅拌5min,得到混合物料;

将1-庚烯、对苯二甲酸酯和催化剂混合,升温至75℃,搅拌反应55min,得到油状产物;

将聚酰胺树脂和丙二醇脂肪酸酯混合,升温至55℃,搅拌反应52min后加入制得的混合物料,继续搅拌17min;然后加入制得的油状产物,搅拌4min后,添加硅丙乳液并充分搅拌12min;最后添加聚丙烯腈纤维和陶瓷微粉,搅拌1.2h,冷却至室温,得到表面处理剂;

S3.静电喷涂;将S2制得的表面处理剂以静电喷涂的方式喷涂于壳体本体的外侧壁上,静电喷涂采用的静电电压为70kV,静电电流为15μA,流速压力为0.30MPa,喷涂时间4min;

S4.高温固化;在1.5h内使温度以10℃/s的速度升温至170℃,保温35min,使表面处理剂在壳体本体的外侧壁上固化。

各组分含量如下表1所示。

实施例7

与实施例1的区别在于,表面处理剂的原料还包括4,4'-双磺酰氯二苯醚。

步骤S2中,以250r/min的转速搅拌聚四氟乙烯,然后以2滴/s的速度加入4,4'-双磺酰氯二苯醚,添加完后继续搅拌5min,得到混合物料;

将聚酰胺树脂和丙二醇脂肪酸酯混合,升温至50℃,搅拌反应50min后加入制得的混合物料,继续搅拌15min;最后添加聚丙烯腈纤维和陶瓷微粉,搅拌1h,冷却至室温,得到表面处理剂。

各组分含量如下表1所示。

实施例8

与实施例1的区别在于,表面处理剂的原料还包括1-庚烯、对苯二甲酸酯和催化剂TiCl

步骤S2中,将1-庚烯、对苯二甲酸酯和催化剂混合,升温至70℃,搅拌反应50min,得到油状产物;

首先将聚酰胺树脂和丙二醇脂肪酸酯混合,升温至50℃,搅拌反应50min;再加入聚四氟乙烯,继续搅拌15min;然后加入制得的油状产物,搅拌3min;最后添加聚丙烯腈纤维和陶瓷微粉,搅拌1h,冷却至室温,得到表面处理剂。

各组分含量如下表1所示。

实施例9

与实施例8的区别在于,表面处理剂的原料还包括硅丙乳液。

步骤S2中,将1-庚烯、对苯二甲酸酯和催化剂混合,升温至70℃,搅拌反应50min,得到油状产物;

首先将聚酰胺树脂和丙二醇脂肪酸酯混合,升温至50℃,搅拌反应50min;再加入聚四氟乙烯,继续搅拌15min;然后加入制得的油状产物,搅拌3min后,添加硅丙乳液并充分搅拌10min;最后添加聚丙烯腈纤维和陶瓷微粉,搅拌1h,冷却至室温,得到表面处理剂。

各组分含量如下表1所示。

实施例10

与实施例8的区别在于,将催化剂TiCl

实施例11

与实施例7的区别在于,将4,4'-双磺酰氯二苯醚替换为丙烯酸酯乳液。

实施例12

与实施例8的区别在于,将1-庚烯替换为正庚烷。

实施例13

与实施例12的区别在于,将对苯二甲酸酯替换为乙酸乙酯。

实施例14

与实施例9的区别在于,将硅丙乳液替换为苯丙乳液。

实施例15

与实施例13的区别在于,添加苯丙乳液使其代替硅丙乳液。

对比例

对比例1

与实施例1的区别在于,未经本申请的表面处理剂处理的自封式磁性吸油过滤器铝压铸毛坯壳体。

对比例2

与实施例1的区别在于,将聚酰胺树脂替换为环氧树脂,各组分含量如下表2所示。

对比例3

与对比例2的区别在于,将丙二醇脂肪酸酯替换为二聚甘油,各组分含量如下表2所示。

对比例4

与实施例7的区别在于,将聚四氟乙烯替换为苯乙烯,各组分含量如下表2所示。

对比例5

与实施例1的区别在于,将聚丙烯腈纤维替换为玻璃纤维,各组分含量如下表2所示。

表1 实施例1-9的组分含量表

表2 对比例2-5的组分含量表

性能检测试验

以各实施例和对比例的加工工艺制得尺寸为5cm×5cm,厚度为3cm的铝压铸毛坯作为试样。

(1)耐磨性能测试;利用M2000磨损试验机对各实施例和对比例制得的试样进行磨粒磨损试验,在偶件表面均粘上200目的SiC砂纸作为磨粒,试验机转速为300r/min,所加固定载荷为300N,用感量为0.1mg的光电子天平称量得到初重m

表3 各实施例和对比例的性能测试结果表

综上所述,可以得出以下结论:

1.根据实施例1和实施例7、11并结合表3可以看出,4,4'-双磺酰氯二苯醚的特定添加有利于提高表面处理剂的耐磨性,从而提升得到的壳体本体的耐磨性能。

2.根据实施例1和实施例8并结合表3可以看出,1-庚烯、对苯二甲酸酯和催化剂TiC

3.根据实施例1和实施例8-9并结合表3可以看出,硅丙乳液和1-庚烯与对苯二甲酸酯聚合得到的油状产物之间具有协同作用,可提升表面处理剂的耐磨性,从而达到提高壳体本体的耐磨能力的作用,其原因可能是,以含硅的硅丙乳液与油状产物进一步反应,可进一步提升表面处理剂组分的交联密度,从而进一步提升表面处理剂形成的涂层的结构致密度,同时硅丙乳液的添加可提升表面处理剂在壳体本体上的附着性。

4.根据实施例1和实施例10并结合表3可以看出,催化剂TiCl

5.根据实施例8和实施例12-13并结合表3可以看出,1-庚烯和对苯二甲酸酯相互之间具有特定的协同作用,具有较为显著的提升表面处理剂形成的涂层的耐磨性,并提升得到的壳体本体的耐磨性。

6.根据实施例9和实施例14-15并结合表3可以看出,1-庚烯、对苯二甲酸酯和硅丙乳液之间对提高表面处理剂形成的涂层的耐磨性,并最终提升得到的壳体本体的耐磨性具有对应的协同作用。

7.根据实施例1和对比例1并结合表3可以看出,采用本申请的表面处理剂处理的壳体本体具有更好的耐磨性能。

8.根据实施例1和对比例2-3并结合表3可以看出,聚酰胺树脂和丙二醇脂肪酸酯具有协同作用,可提高表面处理剂形成的涂层的耐磨性,并最终提升得到的壳体本体的耐磨性。

9.根据实施例1和对比例4、5并结合表3可知,聚四氟乙烯和聚丙烯腈纤维的添加均有利于提高表面处理剂的涂层的耐磨性,从而提升得到的壳体本体的耐磨性。

本具体实施方式仅仅是对本申请的解释,其并不是对本申请的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施方式做出没有创造性贡献的修改,但只要在本申请的权利要求范围内都受到专利法的保护。

- 一种自封式磁性吸油过滤器铝压铸毛坯壳体及其加工工艺

- 自封式磁性吸油过滤器