螺旋桨控制组件及螺旋桨测试系统

文献发布时间:2023-06-19 10:46:31

技术领域

本发明涉及螺旋桨测试技术领域,特别涉及一种螺旋桨控制组件及螺旋桨测试系统。

背景技术

目前,在飞行设备领域,需要预先对用于带动螺旋桨旋转的电机进行性能测试,以获取电机转速、电流、温度随时间的变化曲线及其对螺旋桨的拉力等工作参数。现有测试方案需要测试人员手持万用表、钳形电流表、频闪仪、温度计或拉力计等测试仪器在高速旋转的螺旋桨附近(约2米)进行参数测试作业。

但是,现有测试方案不仅会使得测试人员的测试作业存在极大的安全隐患,还会导致最终检测到的多种工作参数存在极大的误差,影响后续的电机控制程序的设计精度。

发明内容

本发明的主要目的是提供一种螺旋桨控制组件,旨在解决现有测试方案中检测到的工作参数误差大,测试作业风险高的问题。

为实现上述目的,本发明提出一种螺旋桨控制组件。所述螺旋桨控制组件包括:

电机控制器,具有壳体、电控组件及显示屏,所述壳体具有一开口,所述显示屏设置于所述开口上,所述显示屏和所述壳体围合形成有容置腔,所述电控组件容置于所述容置腔内;

驱动采集板,与所述电机控制器内的电控组件通讯连接;驱动采集板用于采集电机工作时的工作参数,并输出相应的检测信号;以及,

所述电控组件,用于对所述检测信号进行信号处理,并根据处理后的检测信号控制所述显示屏工作,以显示所述电机的工作参数。

可选地,所述驱动采集板上设置有:

参数检测电路,用于检测电机温度,并输出电机温度检测信号;

信号处理器,与所述参数检测电路连接,所述信号处理器用于将所述电机温度检测信号经模数转换后输出;

通讯电路,与所述信号处理器的输出端连接,以及与所述电机控制器通讯连接,所述通讯电路用于接入所述信号处理器模数转换后输出的电机温度检测信号,并将之输出至所述电机控制器。

可选地,所述电控组件包括:

电控板;

主控制器,设置于所述电控板上,所述主控制器用于输出调速控制信号。

可选地,所述驱动采集板上集成有:

电机驱动器,其输入端与所述主控制器电连接,所述电机驱动器用于根据所述主控制器输出的调速控制信号输出对应的驱动信号;

逆变器,其受控端与所述电机驱动器电连接,用于根据所述驱动信号驱动所述电机工作。

可选地,所述电机驱动器还用于根据所述调速控制信号输出相应的脉冲信号至所述信号处理器;

所述信号处理器还用于根据所述电机驱动器输出的脉冲信号输出对应的转速检测信号至所述主控制器。

可选地,所述驱动采集板上还设置有:

逆变温度检测电路,其检测端与所述逆变器连接,其输出端与所述信号处理器连接;所述逆变温度检测电路用于检测所述逆变器的温度,并输出逆变温度检测信号至所述信号处理器;

所述信号处理器还用于将所述逆变温度检测信号经模数转换后输出至所述主控制器。

可选地,所述驱动采集板上还设置有:

电流检测电路,其检测端与所述逆变器的输出端连接,其输出端与所述信号处理器连接;所述电流检测电路用于检测所述逆变器输出至电机的驱动电流,并输出电流检测信号至所述信号处理器;

所述信号处理器还用于将所述电流检测信号经模数转换后输出至所述主控制器。

可选地,所述驱动采集板上还设置有电压检测电路,其检测端与所述逆变器的输出端连接,其输出端与所述信号处理器连接;所述电压检测电路用于检测所述逆变器输出至电机的驱动电压,并输出电压检测信号至所述信号处理器;

所述信号处理器还用于将所述电压检测信号经模数转换后输出至所述主控制器。

可选地,所述驱动采集板还设置有拉力检测电路;所述拉力检测电路用于检测所述电机在转动时的拉力,并输出拉力检测信号至所述信号处理器;

所述信号处理器还用于将所述拉力检测信号经信号处理后输出至所述电机控制器。

本发明还提出一种螺旋桨测试系统,所述螺旋桨测试系统包括电机及如上所述螺旋桨控制组件;

所述电机的受控端与所述螺旋桨控制组件的控制端连接。

本发明螺旋桨控制组件通过设置电机控制器及驱动采集板,并通过使驱动采集板与电机控制器中的电控组件通讯连接,以使驱动采集板可将与电机工作参数对应的检测信号输出至电控组件,进而使得电控组件可在对接收到的检测信号进行信号处理后,根据处理后的检测信号控制显示屏显示与之对应的电机工作参数。本发明螺旋桨控制组件使测试人员可远程控制驱动采集板自动采集电机的工作参数,无需人为介入,且可将采集的电机工作参数自动显示在显示屏,以供测试人员直观的获取,无需测试人员在高速旋转的螺旋桨附近进行测试作业和工作参数读取,从而解决了现有测试方案中检测到的工作参数误差大,测试作业风险高的问题,且有利于降低对电机的测试难度,以及还有利于提高测试效率。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

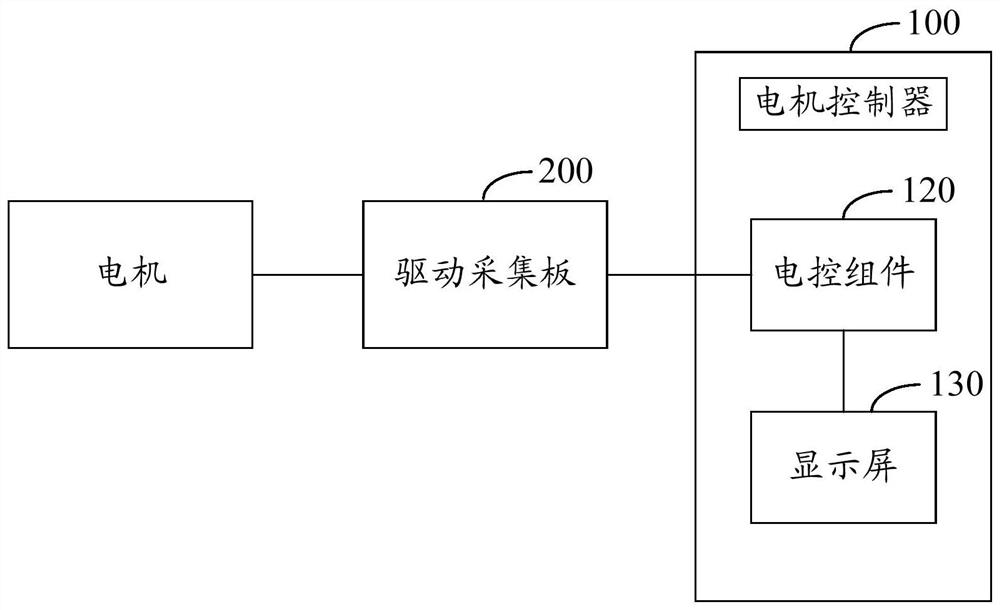

图1为本发明螺旋桨控制组件一实施例的功能模块示意图;

图2为本发明螺旋桨控制组件另一实施例的功能模块示意图;

图3为本发明螺旋桨控制组件另一实施例的功能结构示意图;

图4为本发明螺旋桨控制组件中一实施例中参数检测电路的电路结构示意图;

图5为本发明螺旋桨控制组件一实施例中通讯电路的电路结构示意图;

图6为本发明螺旋桨控制组件一实施例中信号处理器和电机驱动器的电路结构示意图;

图7为本发明螺旋桨控制组件另一实施例中通讯电路的电路结构示意图;

图8为本发明螺旋桨控制组件另一实施例中电控组件的电路结构示意图。

附图标号说明:

本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

需要说明,本发明实施例中所有方向性指示(诸如上、下、左、右、前、后……)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

在本发明中,除非另有明确的规定和限定,术语“连接”、“固定”等应做广义理解,例如,“固定”可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

另外,在本发明中如涉及“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

本发明提出一种螺旋桨控制组件,可应用于螺旋桨测试系统。

目前,飞行设备中通过使螺旋桨与电机转子中的转轴固定连接,以通过驱动电机来带动螺旋桨旋转。因此为了判断螺旋桨是否在电机的带动下达到预设的工作状态,需要预先对电机进行相应的参数测试,而现有测试方案需要测试人员手持各种测试仪器在高速旋转的螺旋桨附近对电机进行测试,而高速旋转的螺旋桨如果没有与转轴固定连接好,或者在旋转时容易触碰到小型零件等小型物品,都会对测试人员的生命安全造成极大的威胁。且需要注意的是,测试人员在从测试仪器上读取参数数据时,本身就存在一定的读数误差,而螺旋桨高速旋转带来的噪声和气流等干扰,还会进一步扩大干扰测试人员的读数误差,以致使本来无误差的参数数据,被获取成存在误差的参数数据,进而以导致原本正确的电机控制程序会被依照错误的参数数据进行修改。

参照图1至图8,在本发明一实施例中,所述螺旋桨控制组件包括:

电机控制器100,具有壳体110、电控组件120及显示屏130,所述壳体110具有一开口,所述显示屏130设置于所述开口上,所述显示屏130和所述壳体110围合形成有容置腔,所述电控组件120容置于所述容置腔内;

驱动采集板200,与所述电机控制器100内的电控组件120通讯连接;驱动采集板200用于采集电机工作时的工作参数,并输出相应的检测信号;

所述电控组件120,用于对所述检测信号进行信号处理,并根据处理后检测信号控制所述显示屏130工作,以显示所述电机的工作参数。

本实施例中,壳体110可为一近长方体形结构,其任意一侧面上可设有与显示屏130大小相对应的开口,以供显示屏130可嵌入设置于该开口处。当显示屏130设置于所述开口处时,可与壳体110的其余侧面形成用于容置电控组件120的容置腔。电控组件120可在容置腔中通过连接线与显示屏130电连接。

电控组件120可采用通讯按键电路122、测试控制信号生成电路及微处理器来构建实现。电控组件120可将按键电路122接入按键信号输出至微处理器,并可利用微处理器中集成的程序算法对接入的按键信号进行分析,以确定按键信号所表征触发的功能,例如:开始测试,停止测试,设定测试时间,计时,获取相应的电机参数等功能。电控组件120还可根据确定结果驱动测试控制信号生成电路输出相应的测试控制信号,例如温度检测控制信号、电流检测控制信号或电压检测控制信号至驱动采集电路,以控制驱动采集电路工作。

驱动采集板200可通过在印刷电路板上设置电机驱动电路、参数检测电路210以及通信电路230来实现。其中,参数检测电路210可采用电流传感器、电压传感器及温度传感器等专用的参数传感器件来实现,以对电机工作时的多种工作参数,例如工作电流、工作电压或工作温度进行检测,并输相应的检测信号至通信电路230。而通信电路230则用于通过电磁波、红外线或通信线与电控组件120中的通讯接收组件连接,以将接收到的检测信号发送回电控组件120。可以理解的是,本发明技术方案可使测试人员通过电控组件120,输出相应的测试控制信号至驱动采集板200,以控制驱动采集电路自动采集电机工作时相应的工作参数,实现螺旋桨远程测试作业。如此,无需测试人员近距离地对高速旋转的螺旋桨进行测试作业,从而可以避免测试人员因为需要近距离的接触运行时的螺旋桨,而容易产生人生危害,解决了高速旋转的螺旋桨对于测试人员生命安全的威胁。并且,测试人员通过远程获取工作参数,并实现对螺旋桨的远程控制,无需在现场手动配置测试时电机工作参数,例如:每一次测试的电机转速或测试时间,有利于提高测试效率,有利于实现螺旋桨的自动化测试。

显示屏130可为LCD显示屏130或者LED显示屏130,其中可设有若干个薄膜晶体管或若干个LED灯。电控组件120可在接收到驱动采集板200输出的检测信号后,对其进行信号处理来获取检测信号所对应的电机工作参数,例如:可将模拟信号的检测信号经模数转换为数字信号后,运行检测信号分析程序对数字信号的检测信号进行分析处理,以得到检测信号对应的电机工作参数。电控组件120还可根据处理后检测信号,即分析得到的电机工作参数,输出相应的像素开启/关闭信号或LED控制信号至显示屏130,以使显示屏130中开启的薄膜晶体管或者LED灯可呈现数字和/或文字的显示效果,以供测试人员可直观的获取。由于现有测试方案中采用的测试仪器显示的为对应量程档位下的指针位置,测试人员无法进行精准读数,即存在读数误差,而本申请技术方案为直接显示经程序处理后得到的结果,避免了测试人员的读数误差。还由于电机控制器100和驱动采集板200为通讯连接,电机控制器100可设于离电机一安全距离处,以使测试人员不会受到螺旋桨高速旋转带来的噪声和气流等干扰,消除了螺旋桨带来的干扰对于测试人员读数的影响,提高了所测得的参数数据的真实性,有利于后续对于电机控制程序的修改。

在其它实施例中,显示屏130还可采用触控屏来实现,也即在显示屏130中集成按键信号输入功能,如此,方便测试人员直接根据显示屏130显示的电机工作参数,实时配置电机的工作状态,有利于提高显示屏130的集成度,以及有利于降低电控组件120的生产成本和设计难度。当然,显示屏130除显示电机工作参数外,还可在电控组件120的控制下显示其它的测试信息,例如:电机控制器100的工作时间,当前实际时间,历史操作步骤等。

相较于现有需要测试人员手持多种设备,分别对运行中的电机进行测试而言或者需要多人同时进行测试的测试方案而言,测试人员无需携带多种检测仪器以及在旋转的螺旋桨附近操作检测仪器,只需将本申请技术方案中驱动采集板200上的参数检测电路210的各检测端与电机进行连接,即可通过电机控制器100对电机进行全自动化的参数采集,大大提高了电机参数采集的效率。

本发明螺旋桨控制组件通过设置电机控制器100及驱动采集板200,并通过使驱动采集板200与电机控制器100中的电控组件120通讯连接,以使驱动采集板200可将与电机工作参数对应的检测信号输出至电控组件120,进而使得电控组件120可在对接收到的检测信号进行信号处理后,根据处理后的检测信号控制显示屏130显示与之对应的电机工作参数。本发明螺旋桨控制组件使测试人员可远程控制驱动采集板200自动采集电机的工作参数,无需人为介入,且可将采集的电机工作参数自动显示在显示屏130,以供测试人员直观的获取,无需测试人员在高速旋转的螺旋桨附近进行测试作业和工作参数读取,从而解决了现有测试方案中检测到的工作参数误差大,测试作业风险高的问题,且有利于降低对电机的测试难度,以及还有利于提高测试效率。

参照图1至图8,在本发明一实施例中,所述驱动采集板200包括:

参数检测电路210,用于检测电机温度,并输出电机温度检测信号;

信号处理器220,与所述参数检测电路210连接,所述信号处理器220用于将所述电机温度检测信号经模数转换后输出;

通信电路230,与所述信号处理器220的输出端连接,以及与所述电机控制器100通讯连接,所述通信电路230用于接入所述信号处理器220模数转换后输出的电机温度检测信号,并将之输出至所述电机控制器100。

本实施例中,参数检测电路210中可由温敏元件、电阻元件等分立元件组成的温度检测电路来实现;或者采用专用的温度传感器来实现;其中,温敏元件优选采用线性温敏元件。参数检测电路210可通过将温敏元件设置于离电机一预设距离处,并可利用温敏元件阻值随温度变化的特性,将温敏元件两端的电压或者其中流经的电流作为电机温度检测信号输出。

信号处理器220可为MCU、DSP或FPGA等微处理器,或者还可为专用的信号处理芯片。信号处理器220中可集成有用于对信号进行模数转换的硬件电路或算法,例如:ADC转换电路或模数转换算法。信号处理器220可在接收到温度检测控制信号时,接入参数检测电路210输出的模拟信号的温度检测信号,并可通过运行ADC转换电路或模数转换算法来对该信号进行模数转换,以将其转换为数字信号后经通信电路230输出至电控组件120。电控组件120可通过温度检测信号分析程序来确定与该电机温度检测信号对应电机温度,并将该电机温度显示于显示屏130上。其中,温度检测信号分析程序可先根据电机温度检测信号获取温敏元件的工作温度,而后根据温敏元件的工作温度及预设距离来计算得到电机温度。可以理解的是,显示的温度为实时温度,测试人员只需将实时获取到的温度与电机的运行时间进行关联存储,即可获取电机温度随运行时间的变化表。

通信电路230可采用蓝牙通信电路230、红外通信电路230或3G/4G通信电路230等无线通信电路230来实现,或者还可采用通讯芯片。通信电路230用于对从电控组件120或者驱动采集板200中其它功能电路接入的各种信号进行电平转换,以使转换后的信号电平符合其接收电路的信号传输标准,从而实现驱动采集板200和电控组件120的通讯连接。

在一实施例中,参数检测电路210由一个NTC(Negative TemperatureCoefficient,负温度系数)电阻RL1和一个固定电阻R1构建组成,并通过在固定电阻的另一端施加5V的电压,以使NTC电阻RL1两端可输出随温度进行变化的电压形式的电机温度检测信号;信号处理器220选用型号为ATMEG A8的MCU;通信电路230采用型号为MAX490的RS485通信芯片,并通过10m的电缆与电控组件120通讯连接,以避免障碍物对无线通信电路数据传输稳定性的影响。可以理解的是,电控组件120中也需要设置一与驱动采集板200中通信电路230相对应的通信电路230,图5所示通信电路230为一实施例中驱动采集板200中的通信电路230,其中,稳压二极管ZD1~ZD6可构成RS485电平转换芯片的接口电压尖峰保护电路;而图7所示通信电路230为一实施例中电控组件120中所设置的通信电路230。

本发明技术方案通过在驱动采集板200上设置参数检测电路210、信号处理器220和通信电路230,可使测试人员通过电机控制器100远程获取电机的实时工作温度,无需通过实时观察温度计来获取,有利于提高测试人员安全性及获取的温度参数的精确度。

参照图1至图8,在本发明一实施例中,所述电控组件120包括:

电控板;

主控制器121,设置于所述电控板上,所述主控制器121用于输出调速控制信号。

本实施例中,电控板可为印刷电路板。

主控制器121可为MCU、DSP或FPGA等微处理器,或者还可为CPU主控芯片。主控制器121用于根据自身集成的硬件电路或软件程序和算法,以在接收到表征电机调速的相关信号时,确定该信号要调节的转速幅度,并根据确定结果输出与之对应的调速控制信号至电机驱动器240,以通过控制电机驱动器240来完成电机的转速调节。例如:电控组件120中还可设有按键电路122和调速旋钮,二者可分别与主控制器121电连接;主控制器121可根据按键电路122接入的按键信号确定电机在上电初期所要达到的稳定转速,并输出相应的调速控制信号至电机驱动器240,以使其可驱动电机在上电初期达到预设转速,而调速旋钮则可输出用于调节电机在测试时实时转速的旋钮信号。

在另一实施例中,主控制器121选用型号为SH79F1615的MCU;电控组件120中还包括一4乘4的按键电路122和一个旋钮电路123。其中,按键电路122由16个按键开关及4个二极管组成,可用于输入0-9,*,#,A,B,C以及D,按键信号可用于表征触发的功能包括但不限于:设定测试时间、控制电机启停、设定电机在目标时间内所要达到的目标转速等;旋钮电路123由旋钮J1、电阻R16、电阻R17、电阻R18、电容C3和电容C4组成,以将旋钮J1接入的旋钮信号输出至主控制器121,以转换为调速控制信号。本发明技术方案通过在电控组件120中设置电控板及主控制器121,使得测试人员可随时通过电机控制器100远程输出转速控制信号,进而以实现对电机转速的远程调节。

参照图1至图8,在本发明一实施例中,所述驱动采集板200上集成有:

电机驱动器240,其输入端与所述主控制器121电连接,所述电机驱动器240用于根据所述主控制器121输出的调速控制信号输出对应的驱动信号;

逆变器250,其受控端与所述电机驱动器240电连接,用于根据所述驱动信号驱动所述电机工作。

本实施例中,电机驱动器240同样可采用MCU、DSP或FPGA等微处理器来实现。逆变器250则可采用MOS管、IGBT或可控硅等开关器件组成的三相逆变电路来实现,而在实际应用中,电机驱动器240及逆变器250可为一体设置,即ESC(electronic speed control:三相电机无刷电子调速器)。

电机驱动器240可通过通信电路230接入主控制器121输出的调速控制信号,并可通过对调速控制信号进行信号处理及分析来获取该调速控制信号所对应要调节的转速幅值。电机驱动器240还可根据需要调节转速幅值输出包括有多路PWM信号的驱动信号至逆变器250中相应开关器件的受控端,以控制逆变器250中各开关器件按特定的逻辑顺序开启/关闭,进而实现将逆变器250输入端接入的直流电逆变为具有相应幅值和相位的三相交流电流后输出至电机的三相输入端,以驱动电机进行转动。且可以理解的是,电机的转速与用于驱动其转动的三相交流电流存在映射关系,因此通过控制逆变器250输出至电机的三相交流电流,即可实现对电机转速的调节。

而当逆变器250所接入的直流电来自基于柴油机的发电机系统时,电机驱动器240还可经通信电路230接入该发电机系统中油门位置传感器所输出的油门信号,进而可实现对转速的精准调节。本发明技术方案通过在驱动采集板200上设置电机驱动器240和逆变器250,以与电控组件120相互配合来实现电机转速的远程调节,无需测试人员进行冗杂的调节步骤,有利于提高测试效率以及驱动采集板200的集成度。

参照图1至图8,在本发明一实施例中,所述电机驱动器240还用于根据所述调速控制信号输出相应的脉冲信号至所述信号处理器220;

所述信号处理器220还用于根据所述电机驱动器240输出的脉冲信号输出对应的转速检测信号至所述主控制器121。

本实施例中,由于电机驱动器240可通过自身集成的程序算法,以根据接收到的调速控制信号来推算得到输出至逆变器250的驱动信号,以及逆变器250对应输出的三相交流电流。而电机接入的三相交流电流、电机转速及电机转子转过的电角度三者之间存在映射关系。因此本领域技术人员可在电机驱动器240中集成有脉冲生成功能,以在判断出电机转子转过一预设电角度时,发送相应的脉冲信号至信号处理器220,以使信号处理器220可根据接收到脉冲信号计算得到电机转速,并经通信电路230输出与之对应的转速检测信号至电控组件120,以使电控组件120可将电机的实时转速显示于显示屏130上。例如:电机驱动器240可在判断出转子转过一磁极对应的电角度时,输出一次脉冲信号至信号处理器220的中断引脚,以使信号处理器220可通过对脉冲信号的计数来获取电机转速。

参考图6,在另一实施例中,电机驱动器240与信号处理器220之间还设有由电阻R6、电阻R7、电阻R8、及三极管Q1和光耦U2组成的信号隔离电路,电机驱动器240输出脉冲信号经过信号隔离电路后先输出至芯片CD40106,经芯片CD40106U3缓冲后送入信号处理器220的中断引脚以进行计数。本发明技术方案通过在电机驱动器240中集成脉冲生成功能,并使电机驱动器240可根据脉冲信号输出相应的转速检测信号,不仅使测试人员可远程控制驱动采集板200完成电机转速的采集,且无需增设额外的转速检测电路,有利于降低驱动采集板200的设计成本。

参照图1至图8,在本发明一实施例中,所述驱动采集板200上还设置有:

逆变温度检测电路260,其检测端与所述逆变器250连接,其输出端与所述信号处理器220连接;所述逆变温度检测电路260用于检测所述逆变器250的温度,并输出逆变温度检测信号至所述信号处理器220;

所述信号处理器220还用于将所述逆变温度检测信号经模数转换后输出至所述主控制器121。

本实施例中,由于在逆变器250在驱动电机运转一定时间后,会使得自身的工作温度上升,而工作温度的升高会影响其中开关器件的工作状态,进而影响逆变器250整体输出的三相交流电流的精度,因此需要预先获取逆变器250的温度随运行时间的变化关系。针对此,本申请技术方案在驱动采集板200上还设置有逆变温度检测电路260。逆变温度检测电路260同样由温敏元件、电阻元件及其他分立元件组成的检测电路来实现。

逆变温度检测电路260可将温敏元件设置于逆变器250附近,并同样可利用温敏元件阻值随温度变化的特性,将温敏元件两端的电压或者其中流经的电流作为逆变温度检测信号输出至信号处理器220。信号处理器220可通过AD采样端来接收该逆变温度检测信号,并可同样将该模拟信号的逆变温度检测信号转为数字信号的形式后经通信电路230输出主控制器121,以使主控制器121可将与该逆变温度检测信号对应的逆变器250温度实时显示于显示屏130上。而测试人员可通过将该逆变器250温度与逆变器250的运行时间进行关联存储,即可得到逆变器250温度随运行时间的变化关系。本发明技术方案通过在驱动采集板200设置逆变温度检测电路260,可以获取逆变器250温度随运行时间的变化关系,进而可在后续的程序设计时,根据该变化关系制定相应的温度补偿方案,从而得到控制效果更为精准的电机控制程序。

参照图1至图8,在本发明一实施例中,所述驱动采集板200上还设置有:

电流检测电路270,其检测端与所述逆变器250的输出端连接,其输出端与所述信号处理器220连接;所述电流检测电路270用于检测所述逆变器250输出至电机的驱动电流,并输出电流检测信号至所述信号处理器220;

所述信号处理器220还用于将所述电流检测信号经模数转换后输出至所述主控制器121。

进一步地,所述驱动采集板200上还设置有电压检测电路280,其检测端与所述逆变器250的输出端连接,其输出端与所述信号处理器220连接;所述电压检测电路280用于检测所述逆变器250输出至电机的驱动电压,并输出电压检测信号至所述信号处理器220;

所述信号处理器220还用于将所述电压检测信号经模数转换后输出至所述主控制器121。

本实施例中,电流检测电路270和电压检测电路280可分别采用电流型霍尔器件和电压型霍尔器件来实现,其中电压检测电路280还可采用电阻元件组成的分压电路来实现。需要注意的是,电流型霍尔器件相较于使用采样电阻的传统电流检测方案相比,具有低能耗,高精度的优点。

电流检测电路270和电压检测电路280均可分别设于逆变器250的输出端与电机三相输入端所连接的导线上,以在逆变器250输出三相交流电流(即驱动电流)时,通过电磁感应(电压检测电路280还可通过电阻分压的原理)在自身中形成相应大小的感应电流及感应电压,并可将该感应电流及感应电压分别作为电流检测信号和电压检测信号分别输出至信号处理器220。

信号处理器220可将该模拟信号的电流检测信号和电压检测信号均经数模转换为数字信号的形式后经通信电路230输出至主控制器121,以使主控制器121可根据二者控制显示屏130显示对应的电流值和电压值。可以理解的是,电流检测信号对应的为逆变器250输出的三相交流电流,也即电机任意一时刻的三相负载中流经的工作电流;而电压检测信号对应的是三相交流电流在三相负载上所产生的三相电压,即线电压,主控制器121还可通过将任意两电压检测信号对应的电压值相减来获取电机的相电压,并控制显示屏130对应显示。通过设置电流检测电路270和电压检测电路280,不仅使测试人员可远程控制驱动采集板200来获取电机的工作电流和工作电压,还可同时获取逆变器250的输出电压及输出电流,与上述逆变温度检测电路260配合可以进一步得到逆变器250温度与输出电流/输出电压的变化关系,有利于后续电机控制程序的设计。

参照图1至图8,在本发明一实施例中,所述驱动采集板200还设置有拉力检测电路290;所述拉力检测电路290用于检测所述电机在转动时的拉力,并输出拉力检测信号至所述信号处理器220;

所述信号处理器220还用于将所述拉力检测信号经信号处理后输出至所述电机控制器100输出。

本实施例中,拉力为螺旋桨在相应转速下所对应产生的螺旋桨升力,即拉动螺旋桨朝某一方向进行运动的力。拉力检测电路290可为螺旋桨专用的拉力传感装置,其中可设有压敏电阻、弹簧或压力秤等压力传感器,以在螺旋桨转动时,通过压力传感器来检测螺旋桨在该方向上所遭受的力,并可输出相应的拉力检测信号至信号处理器220。由于拉力检测电路290输出的拉力检测信号为数字信号,因此无需进行模数转换,可将该数字信号进行相应的信号处理后经通信电路230输出至电机控制器100中的主控制器121,以使主控制器121可控制显示屏130对应显示电机带螺旋桨的拉力。当然,拉力检测电路290也可与驱动采集板200分立设置,信号处理器220可通过驱动采集板200上设置的拉力传感接口经RS232通信线与拉力检测电路290连接。本发明技术方案通过设置拉力检测电路290,以使操作人员可远程从显示屏130上直观的获取电机带螺旋桨的拉力,无需在高速旋转的螺旋桨附近使用拉力计进行测试作业,大大提高了测试人员的安全度及读数的精准度。

本发明还提供一种螺旋桨测试系统,所述电机的受控端与所述螺旋桨控制组件的控制端连接。

该螺旋桨测试系统包括上述螺旋桨控制组件;所述螺旋桨控制组件的详细结构可参照上述实施例,此处不再赘述;可以理解的是,由于在螺旋桨测试系统中使用了上述螺旋桨控制组件,因此,该螺旋桨测试系统的实施例包括上述螺旋桨控制组件全部实施例的全部技术方案,且所达到的技术效果也完全相同,在此不再赘述。

本实施例中,螺旋桨控制组件中逆变器250的三相输出端可与电机的三相输入端一一对应连接。

以上所述仅为本发明的可选实施例,并非因此限制本发明的专利范围,凡是在本发明的发明构思下,利用本发明说明书及附图内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本发明的专利保护范围内。

- 螺旋桨控制组件及螺旋桨测试系统

- 螺旋桨组件和桨距控制单元