固体危废焚烧前级的破碎机

文献发布时间:2023-06-19 10:46:31

技术领域

本发明涉及一种用于固体危废焚烧前破碎的破碎机。

背景技术

危险废物也经常被称作危险废弃物、有害废渣或有害废物,简称危废。早在上世纪70年代初这一术语已经得到了社会认可,后经过几年的发展直到70年代中期以后才逐渐被普遍接受。由于其危害性是具有潜在性、长期性和不易恢复性,为了能够更加合理的对危险废物进行安全有效的处理,需要对危险废物的定义必然要求更加精确。

危险废物被联合国环境署定义为是那些除了放射性以外的对人类环境有害的废物,无论它们是否单独或者混合在一起,无论它们是在生产、被处置或在运输的过程中。危险废物被世界卫生组织(WHO)定义为是具有理化或者生物特性的废物,并且为了尽可能减少其对环境和人体健康的影响,需要特定的管理与处置过程。

目前,国内处理危废的方法多为燃烧或者填埋处理,在燃烧的过程中,因为例如固体废弃物的入料尺寸不同,并且因为废弃物的燃值不同,燃烧能力也有差异,为此一般会混入给定量的其他燃料进行辅助燃烧。不过如前所述,由于例如固体废弃物的入料尺寸不同,导致燃料在混合物中的分布不均匀,造成入料中颗粒相对较大,或者尺寸相对较大的部分难以做到充分燃烧。而且,部分尺寸相对较大的固体废弃物很难被烧透,却因其他地方热量高,而导致其焦化,从而产生炉内结焦等现象产生。

有鉴于此,在本领域,通常为了提高燃料与固体废弃物间的混合均匀性,从而使固体废弃物得以充分燃烧,而在将混合物投入到燃烧器前,需要将混合物或者单独对固体废弃物进行粉碎。

中国专利文献CN211865157U公开了一种垃圾焚烧用废料处理装置,其在一个箱体内的上部设有一个破碎总成,并在破碎总成下方设有一个筛板,以使符合粒度要求的破碎物过筛,筛余部分还可以进一步的被破碎。其中的筛板高度有一定的浮动空间,换言之,筛板与破碎总成的距离是可变的,这种结构若物料在破碎总成下方堆积过多,而破碎总成无法触及到堆积的物料,不可避免的会产生拥堵,并且单级破碎往往无法起到很好的破碎效果,使的所获得的物料粒度不均匀或者因筛板的存在,导致介于破碎部件与筛板间的物料无法被进一步破碎。

或许是燃烧处理属于相对粗放的处理方式,对于危废物料的破碎通常都采用单级破碎,不过随着技术的发展,多级破碎也逐渐的在本领域被使用。中国专利文献CN111906127A公开一种固态有机物危险废物的预处理系统,其沿物料运动方向依次包括第一筛分单元、破碎单元和第二筛分单元,其中,第一筛分单元可以保证进入到破碎单元内的物料为初始具有给定粒度的物料,从而有利于破碎单元的破碎并减轻对精度破碎部件的损伤。第一筛分单元相当于是在第一次破碎后的筛分,整个预处理系统相当于二级破碎,不过其前级过筛的目的应是避免有大料(不能过筛)直接进入,可以理解的是,对于大料仍需处理,或者说需要对大料进行预先破碎,这种处理方式仅仅相当于二级破碎,而对于大料而言的前期处理原则上并不属于二级破碎中的第一级。

另需注意的是,危废物料多含有有害成分,或者是包含一定有害的挥发性物质的物料,这些有害成分以及挥发性物料对人体或者环境对有一定的损害,尤其是有些成分可能直接致使操作人员处于危险之中。破碎时往往会产生热量和直接携带有害物质的粉尘,其中热量会导致物料温度升高,使粉尘更活跃,挥发也更剧烈,相对于常温状态,破碎过程中,有害成分以灰尘或者挥发性气体直接进入到环境中的比率会更高。传统的燃烧前级处理,往往都是开放的,对操作人员的健康往往会产生不利影响。

发明内容

本发明的目的在于提供一种在满足有效破碎的情况下,对环境影响较小的固体危废焚烧前级的破碎机。

在本发明的实施例中,提供了一种固体危废焚烧前级的破碎机,包括:

机壳,为卧式设置且两端设有端盖的机壳,机壳的一端为进料端,另一端为出料端,相应在机壳的轴向设有至少两个破碎腔,破碎腔间在进出料方向上级联;

主轴,通过轴承安装在两端盖或破碎机的机架上,并与机壳共轴线,主轴上在位于相应破碎腔的轴段上安装有破碎部件;

进料管腔,安装在机壳的进料端,进料管腔设有闸口,以分时地向机壳给料,并在当前给料阶段结束时,闸口关闭。

可选地,所述进料管腔具有两级,而适配为位于前级的第一缓冲腔和位于后级的第二缓冲腔;

两缓冲腔间设有一级闸口;

相应地,进料管腔与机壳间的闸口记为二级闸口。

可选地,进料管腔与机壳间设有用于布料的第一输送机构;

布料方向为垂直于机壳轴线的水平方向。

可选地,所述第一输送机构为以铰刀为输送部件的铰送机构。

可选地,进料管腔立式设置。

可选地,机壳轴线相对于水平面具有一个倾角,使出料端低于进料端;

倾角不小于7度,且不大于15度。

可选地,破碎腔有两级,两级破碎腔间设有筛板;

在两破碎腔后级设有扬粉腔,扬粉腔与两破碎腔中位于后级的破碎腔间设有环形板,环形板的外圈接合于壳体内壁,内圈形成过道;

其中,扬粉腔内适配安装于主轴上的转子相应设有用于翻动物料的叶片。

可选地,所述叶片为螺旋叶片,螺旋所确定出的送料方向为指向破碎腔侧的方向。

可选地,壳体的出料端设有用于密封地直连燃烧器的出料管。

可选地,壳体适配于出料端设有送粉仓,以辅助送料。

现有技术中多采用立式破碎的方式而导致破碎不容易控制,区别于现有技术,在本发明的实施例中,采用卧式破碎结构,物料在机壳中的流转易于控制,同时,对于级联的多个破碎腔而言,能够在卧式结构的基础上,逐级粉碎物料,确保出料粒度相对均匀,且粉碎相对充分。且可以理解的是,物料粒度越小,其流动性越强,大颗粒的物料在机壳内往往滞留的时间更长,通过级联方式可以获得粒度相对均匀的物料。此外,机壳的进料管腔配有闸口,采用分时给料的方式,在粉碎阶段,闸口关闭,破碎过程中所产生的粉尘、气体等不容易从进料管腔溢出,从而能够很好地避免现场人员因此所受到的伤害。

附图说明

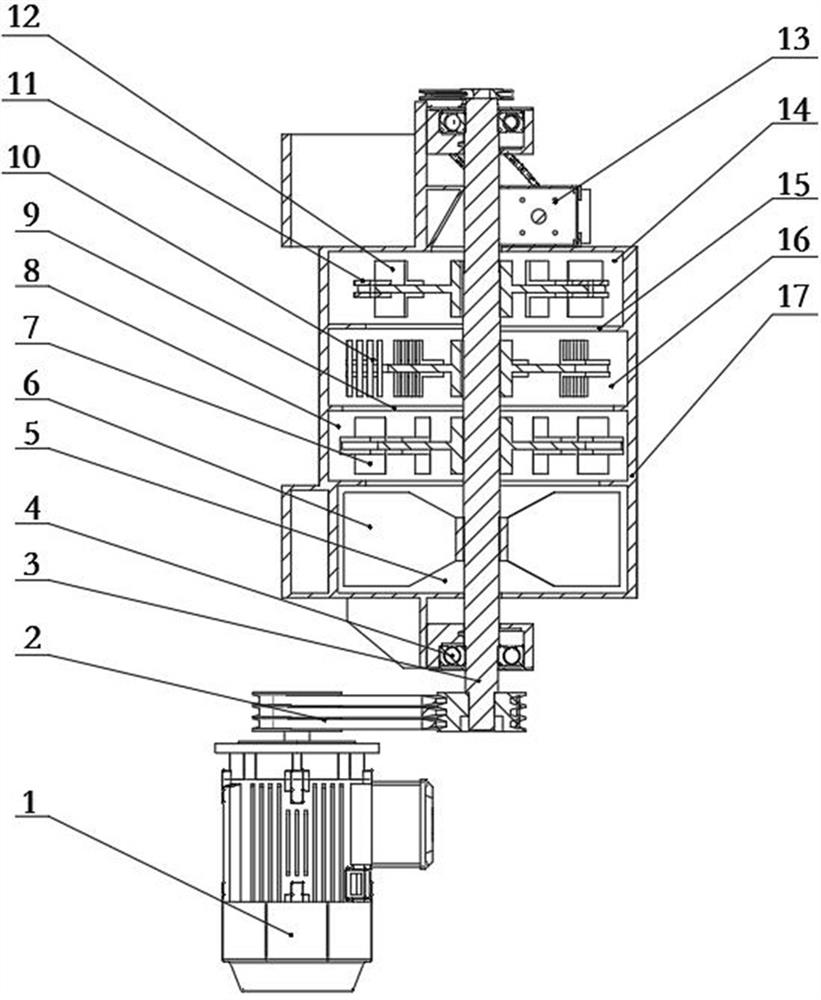

图1为一实施例中固体危废焚烧前级的破碎机俯剖结构示意图。

图2为一实施例中固体危废焚烧前级的破碎机主视结构示意图。

图3为一实施例中固体危废焚烧前级的破碎机立体结构示意图。

图中:1.主电机,2.带传动机构,3.主轴,4.轴承,5.送粉仓,6.叶轮,7.扬粉块,8.扬粉仓,9.过道,10.破碎环,11.销棒,12.破碎块,13.铰送机构,14.一级破碎腔,15.筛板,16.二级破碎腔,17.机壳,18.链传动机构,19.第二缓冲腔,20.第一缓冲腔,21.进料口,22.一级闸口,23.二级闸口,24.出料管,25.出料口法兰,26.底座。

具体实施方式

区分卧式与立式的主要特征是主轴3的状态,一般以主轴3具有大致水平状态的设备为卧式设备,例如卧式镗床,其主轴3水平布置。

主轴3大致水平并不需要其绝对水平,另在一些应用中,物料大致在水平方向上流转也可以理解成卧式,例如本发明实施例中的作为固体危废焚烧前级设备的破碎机,其粉碎过程中逐渐细化的物料在大致水平的方向上流转。

图1~3中所示的在固体废弃物处理工艺设备中配置在固体危废焚烧前级的破碎机,其主体结构包括用于构建相对封闭空间的机壳17,用于进行破碎的破碎机构,以及用于给料的给料装置。

关于机壳17,参见图1和图2所示的结构,机壳17的主体为圆筒形,其两端具有端盖,端盖与机壳本体间可以采用焊接结构,也可以采用可拆结构,例如通过法兰的装配结构,该种结构利于对机壳内17的设备进行维护或维修。

机壳17为卧式设置,适配于物料流转,其一端为进料端,与进料端相对的一端,即另一端为出料端,物料自进料端进料,经过粉碎后,从出料端导出。

机壳17整体上也可以理解为一个管壳,物料在其轴向流动,需知,这种轴向流动是指宏观的最终的流动方向,物料在被破碎过程中,其运动形式是无规律的,但最终的方向是管壳的另一端,即出料端。

基于物料的流转,物料被分级地破碎,相对于立式结构容易受重力影响而导致破碎质量较难控制的问题,在卧式结构中,物料流转受重力影响小,而易于控制破碎精度。

可以理解的是,对于例如固体颗粒而言,其粒度越小,则其流动性就越强,如常规的粉料,可以按照流体进行输送,相对而言,卧式结构在分级破碎过程中,较细的物料会相对更快的向出料端移动,而较粗的物料则因滞留时间更长,而容易被充分破碎,卧式结构具有一定的分选能力,对粗细不同的物料破碎的时间会有差异。

可以理解的是,基于级联,若干个破碎腔在前后级上必然具有粉碎粒度的区别,换言之,位于前级的破碎腔所适配的破碎部件所出料必然粒度相对较大,对原料要求相对较低,而位于后级的破碎腔,其出料必然相对较细,并且对原料相对较高,例如精磨,必然不能使用原石作为原料,其原料必然是具备一定粒度要求的原料,所磨出的料必然具备更细的粒度。有鉴于此,本领域的技术人员易于确定如何安排各级破碎机构在机壳17内的顺位。

机壳17的两个端盖上开有中心孔,中心孔可以作为轴承座孔,也可以作为过孔,作为轴承座孔时,主轴3通过轴承直接支承在两端盖上。若作为过孔,主轴3通过过孔介入到机壳17内,主轴3通过轴承支承在破碎机的机架。

具体地,在图1和图3所示的结构中,可以较为清晰的看出,主轴3通过轴承安装在破碎机的机架上。在图3所示的结构中所述机架为图中所示的底座26。

在底座26上构造出剖分式轴承座,用于支承主轴3的轴承安装在剖分式轴承座内。

过孔与主轴3间可以使用轴封进行密封,以减少或者避免污染物从主轴与过孔的配合间隙逸出。

主轴3用于将动力引入到机壳内,安装在主轴3上的部件随主轴3旋转,主轴3与机壳17间共轴线。

主轴3上至少安装有破碎部件,并且基于前述的描述可知,破碎部件至少有两种,以满足两级破碎的需要。

作为环保和工作环境友好型的考虑,在本发明的实施例中,进料不再采用开放式进料,例如漏斗式进料,而是采用管腔进料的方式,将进料部分与破碎腔体部分间做出合理的隔离,减少污染物从进料口逸出。同时,由于出料口可以直连燃烧器等,整体上可以减少污染物的逸出。

出料部分在图3所示的结构中包含一个出料管24,出料管24可以直接焊接在机壳17上余留的管接口上,出料管24则留有出料口法兰25,以通过法兰连接的方式与例如燃烧器的进料口连接。

相对于出料的连续性,在本发明的构思中,进料采用间歇式给料的方式进行给料。加以适配的,配置进料管腔,如图2和3中所示的第一缓冲腔20和第二缓冲腔19。

图2中可见,两个缓冲腔的末端各设有一个闸口,具体是一级闸口22和二级闸口23,梯次给料。在图中,将进料管腔定义为缓冲腔,也在于物料自身的体量、密度的不均匀性,采用物料进入缓冲腔后具备一定的压缩效应,同时,不等量进料所产生的进料量不稳定状态,在经过缓冲腔后,使每次进入到机壳17内的物料量大致相当。

在本发明的实施例中,可以采用监测某一管腔是否充满,充满即打开该管腔的闸口,将物料放入下一级,然后关闭其闸口。如此一来,破碎所产生的能够逸出的有害成分,大部分可以有效的被闸口阻止。

整体上,闸口可以形成分时的给料,在图2中采用两级闸口可以通过错时打开的方式,进一步降低有害物质的溢出量。

另需注意的是,在图1机壳17下部所示的结构中,适配于送粉仓5,在主轴3上安装有叶轮6,叶轮6可以是离心叶轮,采用离心原理将粉碎后的物料送入出料管24,离心叶轮同时会产生离心风机的作用,会有一定量的风力进入到出料管24中,一定程度后,机壳17内具有一定的负压,也能够降低从进料口逸出的有害物质量。

一级闸口22和二级闸口23均可以采用闸阀来构造,闸阀可以用作自动控制的目标元件。

在图1和图3所示的结构中,进料管腔与机壳17间设有用于布料的第一输送机构;具体地,布料方向为垂直于机壳17轴线的水平方向,用于在横向布料,使经过缓冲而积聚的物料在进入到机壳17内不至于过于集中。

如前所述,如果把闸口理解成封堵,那么可以理解的是,对于物料输送,一旦产生拥堵时,会使得物料变得相对密实,有鉴于此,所述第一输送机构优选为以铰刀为输送部件的铰送机构13,铰刀在输送过程中能够破坏物料的密实度,从而利于提高物料在机壳17内的分散性。

此外,考虑到进料一般都会采用漏斗以利于物料导入,为此,进料管腔采用立式结构进行设置,利用重力使物料进入到相应管腔,并基于闸口的封堵而产生富集作用。

在优选的实施例中,机壳17轴线相对于水平面具有一个倾角,使出料端低于进料端,利用重力对不同粒度的物料的选择作用,使细物料更快地通过机壳17,而粗物料相对较慢的通过机壳17,换言之,粗物料相对滞留在机壳17内的时间长,从而被粉碎的时间变长。

进一步地,倾角不小于7度,且不大于15度,倾角不宜过大,否则会加快物料的通过,其基于重力的输送作用会对粉碎所需要的的滞留时间产生比较大的负面影响。

在图1所示的结构中,主轴3上配有四种不同的部件,前两级侧重于粉碎,第三级侧重于扬料,最后一级侧重于输送,后面三级间采用相对顺畅的过流方式,第一级与第二级之间采用筛板15分开,主要目的是避免大物料直接进入后三级,大物料在破碎能力相对较强的粗破中更容易被破碎。

图1中,第一级破碎采用复合的破碎部件,一种是破碎块12,实质是面板型板状结构,其在主轴3的周向设有若干个。

破碎块12的离心侧还安装有销棒11,用于构造销式破碎机,能够产生较强的分割粉碎作用。

第二级采用破碎环10进行破碎,实质是在径向的主棒上或者环体上安装有若干平行于主轴3的棒状破碎元件。

后面两级主要采用溢料方式,具体是将环形部件安装在机壳17内,环形部件的外圈与机壳17内壁接合,内圈形成过道9,内外圈之间的距离会确定出前一级物料留存的深度,密度相对较大的物料基于溢料方式向出料口侧移动,有些尽管密度大,但比表面积也大的物料,可能会在漂移中向出料口侧移动。

进一步地,扬粉腔8内适配安装于主轴上的转子相应设有用于翻动物料的叶片,能够提高粉料的流动性。

在一些实施例中,所述叶片为螺旋叶片,螺旋所确定出的送料方向为指向破碎腔侧的方向,可以使比重相对较大或者粒度相对较大的物料产生返料作用,可以进行进一步的破碎。

- 固体危废焚烧前级的破碎机

- 一种应用于危废焚烧的吨袋破碎机系统