一种赤铁矿的分级预选方法

文献发布时间:2023-06-19 11:00:24

技术领域

本发明涉及一种矿山选矿工程技术领域,尤其是一种赤铁矿的分级预选方法。

背景技术

我国铁矿资源特点是:资源总储量大,但贫矿多,富矿少。我国铁矿资源平均铁品位仅有 33%(国际上铁矿出口大国品位在 55%~65%),富铁矿储量不到5%,95%以上的贫铁矿需经选矿富集后才能送高炉冶炼。此外,矿石在开采过程中会混入一定量的围岩。一旦过多的大颗粒脉石矿物或贫连生体进入磨矿,不但增加钢耗能耗而且还会使球磨排矿粒度组成变得更复杂从而恶化后续选别流程。因此,入磨矿石的预先选别对于选矿流程极为重要。

目前,我国应用预选技术的大中型矿山有20余家,但大都是针对于磁铁矿的预选方法。如中国专利公开号CN101502819A公开了一种低品位磁铁矿石的预选方法,其将磁铁矿石原矿经粗、中、细碎作业破碎后,输送到超细碎作业,经高压辊磨机压碎后,压碎产品给入湿式圆筒筛打散;圆筒筛筛上部分由皮带输送到振动筛进行湿式分级;振动筛筛上部分由皮带输送到干式磁选机进行抛废,干式磁选机的精矿返回高压辊磨机进行再压碎;振动筛筛下部分、圆筒筛筛下部分给入湿式粗粒中场强磁选机进行磁选抛尾;中场强磁选机的粗精矿给入磨选工艺进行选别。该预选方法具有在磨矿前通过湿式磁选抛出大量合格尾矿,减少入磨量、降低磨矿能耗,系统处理能力高等优点,可在磁铁矿选厂广泛应用,特别适用于处理铁品位≤30%的低品位磁铁矿的预选;但此方法并不适合赤铁矿的预选。

低品位赤铁矿的预选问题一直是我国矿山企业的技术瓶颈。由于缺乏低品位赤铁矿的高效预选技术与装备,使低品位赤铁矿直接入选别流程,选矿比或高达 5~6,造成了能源、材料、选矿药剂的大量浪费,使得生产成本高,企业无法承受;此外选矿加工过程又二次产生大量细粒尾矿,也进一步加重了环保和安全的压力。因此,低品位赤铁矿如何高效预选抛尾,如何大幅度提高入磨原矿品位,已经成为选矿行业亟待解决的问题。

发明内容

本发明要解决的技术问题是提供一种赤铁矿的分级预选方法,以提高入磨原矿品位。

为解决上述技术问题,本发明所采取方法步骤为:(1)入磨原矿进行筛分,得到筛上的块矿和筛下的粗颗粒矿;

(2)所述粗颗粒矿加水造浆,所得矿浆进行湿式磁选,得到磁选精矿和磁选尾矿;

(3)所述磁选精矿和块矿一并给入磨机,磨矿后即可进行选别。

本发明所述步骤(1)中,入磨原矿的破碎细度为12mm及以下,筛分时的筛孔尺为6mm~8mm。

本发明所述步骤(2)中,矿浆的浓度为25~35wt%。

本发明所述步骤(2)中,湿式磁选的磁场强度为9000~11000GS。

采用上述技术方案所产生的有益效果在于:本发明对赤铁矿尤其低品位赤铁矿进行了分级湿式预选,此外又对预选尾矿进行了筛分处理,达到了粗颗粒赤铁矿预先抛出大量合格尾矿的目的,提高了入磨品位,减少了入磨矿量,从而降低了能耗和钢耗及后续选矿设备用量,进而大幅度降低了选矿成本;并且预选尾矿(磁选尾矿)再处理可得出大量石渣,可以作为其他行业的原材料,产生经济价值。总言之,本发明有利于低品位赤铁矿的开发和利用,扩大资源利用率,同时也填补了粗颗粒赤铁矿预先抛尾的空白。

附图说明

下面结合附图和具体实施方式对本发明作进一步详细的说明。

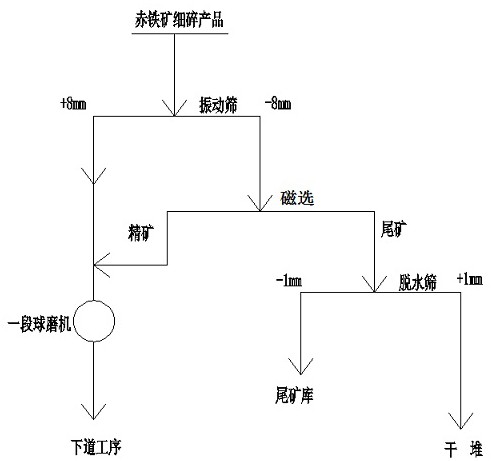

图1是本发明的工艺流程示意图。

具体实施方式

图1所示,本赤铁矿的分级预选方法采用下述工艺步骤:(1)储存在磨矿仓的入磨原矿为赤铁矿细碎产品,细碎时破碎细度设计值为12mm及以下。入磨原矿由给料机经给料皮带给入振筛进行筛分,按粒度不同把原矿筛分为筛上的块矿和筛下的粗颗粒矿两部分。所述振筛为单层振筛,筛孔尺寸为6mm~8mm。所述筛分可根据现场实际情况选择干式筛分或湿式筛分。

(2)干式筛分筛下的粗颗粒矿由皮带给入造浆池,湿式筛分的筛下产物由管道输送至造浆池;在造浆池内加水得到矿浆,矿浆浓度为25~35wt%。

(3)上述矿浆由管道给入磁选机选别,磁场强度为9000~11000GS,得到磁选精矿和磁选尾矿。

(4)磁选精矿与步骤(1)所得筛上的块矿一并给入一段磨机;其中,磁选精矿由管道自流给入磨机,筛上块矿由运输皮带给入磨机。一段磨机排矿即可进行常规的矿石选别工艺。

(5)所述磁选尾矿由管道自流经分料器给入脱水筛,脱水筛筛孔尺寸为1mm~2mm;脱水筛的筛下矿浆排入尾矿库;筛上石渣干堆处理,也可作为其他建筑原材料外销。

实施例1:本赤铁矿的分级预选方法采用下述具体工艺。

(1)采用某贫赤铁矿山原矿作为分级预选原料,原矿铁物相分析见表1,由表1可见,原矿中TFe为28.05wt%、FeO为5.67wt%,属于低品位赤铁矿。有用矿物主要是赤褐铁矿、磁铁矿,脉石矿物主要是石英。

表1:原矿铁物相分析

(2)原矿经粗、中、细碎后得到-12mm产率为80%左右的细碎产品,此产品作为入磨原矿,细碎产品的粒度组成见表2。

表2:细碎产品的粒度组成

从表2看,原矿中-0.025mm(-500目)粒级产率占9.20%,-200目含量占11.92%;-8mm粒级产率占70.80%,与常规的入磨原矿粒度检测基本吻合。从粒级分布及考查时观看,细碎产品的粒度分布范围较宽;但总体看,除去+20mm粒级,入磨粒度较均匀。

(3)入磨原矿由皮带给入振动筛筛分,振动筛筛孔尺寸定为8mm,经筛分后,筛下的粗颗粒矿经造浆池调成浓度30wt%的矿浆。矿浆给入磁选机进行选别,磁场强度为10000高斯;所述磁选过程的磁选结果见表3。磁选精矿与振动筛筛上的块矿分别给入一段磨矿,一段球磨机排矿进入常规的矿石选别工艺;磁选尾矿给入脱水筛,脱水筛筛孔尺寸定为1mm;脱水筛筛上石渣干堆,作为搅拌站原材料外销,脱水筛筛下产品直接排入尾矿库。

表3:磁选结果

由表3可知,经选别磁选精矿品位为39.20%,尾矿品位为11.32%,尾矿产率(对于原矿)为28.32%,与块矿共同的入磨品位为34.65%;简言之,对细碎后的贫赤铁矿进行上述分级预选,可以提前抛出28.32%合格尾矿,入磨品位提高了6个百分点。

实施例2::本赤铁矿的分级预选方法采用下述具体工艺。

(1)采用河北某地赤铁矿作为分级预选原料,原矿铁物相分析见表4。

表4:原矿中铁物相分析

从表4可知,原矿亚铁含量为3.72%,全铁含量26.09%,属于低品位赤铁矿;硅酸铁含量较低,有利于矿石选别。

(2)原矿经粗、中、细碎后得到-12mm的细碎产品,此产品作为入磨原矿,细碎产品的粒度组成见表5。

表5:细碎矿石粒度分析

从表2可知,+12mm含量为12.82%,粗颗粒含量相对较少,粒度分布较为均匀。-6mm含量为63.91%,所占比重高,有利于有利于磨前预选作业。

(3)入磨原矿由皮带给入振动筛筛分,振动筛筛孔尺寸定为6mm,经筛分后,筛下的颗粒矿经造浆池调成浓度30wt%的矿浆。矿浆给入磁选机进行选别,磁场强度为10000高斯;所述磁选过程的磁选结果见表6。磁选精矿与振动筛筛上的块矿分别给入一段磨矿,一段球磨机排矿进入常规的矿石选别工艺;磁选尾矿给入脱水筛,脱水筛筛孔尺寸定为1mm;脱水筛筛上石渣干堆,作为搅拌站原材料外销,脱水筛筛下产品直接排入尾矿库。

表6:磁选结果

由表6可知,经选别磁选精矿品位为40.56%,尾矿品位为10.89%,尾矿产率(对于原矿)为26.3%,与块矿共同的入磨品位为33.2%;简言之,对细碎后的贫赤铁矿进行上述分级预选,可以提前抛出26.3%合格尾矿,入磨品位提高了7个百分点。

实施例3:本赤铁矿的分级预选方法采用下述具体工艺。

(1)采用某贫赤铁矿山原矿作为分级预选原料,原矿中TFe为26.84wt%、FeO为4.37wt%,属于低品位赤铁矿。

(2)原矿经粗、中、细碎,细碎时破碎细度设计值为10mm,得到-10mm产率为71.6%的细碎产品,此产品作为入磨原矿。

(3)入磨原矿进行湿式筛分,振动筛筛孔尺寸定为8mm,经筛分后,筛下的粗颗粒矿经造浆池调成浓度约35wt%的矿浆。矿浆给入磁选机进行选别,磁场强度为9000高斯。磁选精矿与振动筛筛上的块矿分别给入一段磨矿,一段球磨机排矿进入常规的矿石选别工艺;磁选尾矿给入脱水筛,脱水筛筛孔尺寸定为1.5mm;脱水筛筛上石渣干堆,作为搅拌站原材料外销,脱水筛筛下产品直接排入尾矿库。

(4)磁选结果:经选别磁选精矿品位为38.4%,尾矿品位为11.2%,尾矿产率(对于原矿)为30.94%,与块矿共同的入磨品位为33.85%;简言之,对细碎后的贫赤铁矿进行上述分级预选,可以提前抛出30.94%合格尾矿,入磨品位提高了7个百分点。

实施例4:本赤铁矿的分级预选方法采用下述具体工艺。

(1)采用某贫赤铁矿山原矿作为分级预选原料,原矿中TFe为27.93wt%、FeO为4.83wt%,属于低品位赤铁矿。

(2)原矿经粗、中、细碎,细碎时破碎细度设计值为12mm,得到-12mm产率为73.4%的细碎产品,此产品作为入磨原矿。

(3)入磨原矿进行湿式筛分,振动筛筛孔尺寸定为7mm,经筛分后,筛下的粗颗粒矿经造浆池调成浓度32wt%的矿浆。矿浆给入磁选机进行选别,磁场强度为10000高斯。磁选精矿与振动筛筛上的块矿分别给入一段磨矿,一段球磨机排矿进入常规的矿石选别工艺;磁选尾矿给入脱水筛,脱水筛筛孔尺寸定为2mm;脱水筛筛上石渣干堆,作为搅拌站原材料外销,脱水筛筛下产品直接排入尾矿库。

(4)磁选结果:经选别磁选精矿品位为37.4%,尾矿品位为11.15%,尾矿产率(对于原矿)为26.21%,与块矿共同的入磨品位为33.89%;简言之,对细碎后的贫赤铁矿进行上述分级预选,可以提前抛出26.21%合格尾矿,入磨品位提高了5.96个百分点。

实施例5:本赤铁矿的分级预选方法采用下述具体工艺。

(1)采用某贫赤铁矿山原矿作为分级预选原料,原矿中TFe为27.93wt%、FeO为4.83wt%,属于低品位赤铁矿。

(2)原矿经粗、中、细碎,细碎时破碎细度设计值为12mm,得到-12mm产率为73.4%的细碎产品,此产品作为入磨原矿。

(3)入磨原矿进行湿式筛分,振动筛筛孔尺寸定为6mm,经筛分后,筛下的粗颗粒矿经造浆池调成浓度25wt%的矿浆。矿浆给入磁选机进行选别,磁场强度为11000高斯。磁选精矿与振动筛筛上的块矿分别给入一段磨矿,一段球磨机排矿进入常规的矿石选别工艺;磁选尾矿给入脱水筛,脱水筛筛孔尺寸定为1.5mm;脱水筛筛上石渣干堆,作为搅拌站原材料外销,脱水筛筛下产品直接排入尾矿库。

(4)磁选结果:经选别磁选精矿品位为39.31%,尾矿品位为10.97%,尾矿产率(对于原矿)为27.35%,与块矿共同的入磨品位为34.32%;简言之,对细碎后的贫赤铁矿进行上述分级预选,可以提前抛出27.35%合格尾矿,入磨品位提高了6.39个百分点。

- 一种赤铁矿的分级预选方法

- 一种低品位含赤铁矿废石的预选方法