电池压差异常检测方法、装置及计算机存储介质

文献发布时间:2023-06-19 11:02:01

技术领域

本申请实施例涉及数据处理技术领域,尤其涉及一种电池压差异常检测方法、装置及计算机存储介质。

背景技术

内短路是威胁动力电池使用安全的关键因素之一,其发展通常分为早期、中期和末期三个阶段。在内短路末期,由于电芯内部的化学和电化学反应,电池局部急剧产热,发展过程不可阻断,进而诱发热蔓延直至热失控,因此,对于动力电池的安全监控显得尤为重要。

针对动力电池安全监控而言,其关键在于能够准确及时的识别早期的内短路现象,并采取相应的维修措施以避免热失控的发生。大量研究表明,通过检测动力电池的电特征,即动力电池是否存在缓慢的电压降可以有效识别电池存在的早期的内短路现象。一旦电池包中某个电芯存在内短路问题时,所述电芯的电压降速度会超过其他电芯,因此电池包单体电压极值的差值必然会表现出在一定时间内变化速度过快的特点。从云端数据来看,电池单体电压采集相对比较容易并且具备足够的准确性和可靠性,因此可以通过分析压差相关的分布指标准确发现存在压降速度表现离群的异常电池,从而进一步结合其他手段来探测电池是否存在内短路。

动力电池在运行过程中存在行驶、充电、停车等应用场景,大多数内短路检测算法仅限于慢速(小电流)充电、停车静置等特殊场景,而这些特殊场景的数据采集受到很大的限制,使得上述算法不具备很好的场景覆盖性和通用性,本申请将针对上述技术课题进行改进。

发明内容

鉴于上述问题,本申请提供一种电池压差异常检测方法、装置及计算机存储介质,可以克服上述问题或者至少部分地解决上述问题。

本申请的第一方面提供一种电池压差异常检测方法,包括获取各电池对应的各运行状态数据和各原空间压差值;根据各所述电池对应的各所述运行状态数据,利用空间投影方法处理各所述原空间压差值,获得各所述电池对应的各标准空间压差值;利用箱线图法处理各所述标准空间压差值,获得单体电池箱线图指标和同类电池箱线图指标;以及根据所述单体电池箱线图指标和所述同类电池箱线图指标,确定存在压差异常的所述电池。。

可选地,所述方法还包括基于预设数据清洗规则,针对各所述电池对应的各所述运行状态数据执行数据清洗;其中,所述预设数据清洗规则包括Spark,Flink中的一个。

可选地,所述方法还包括:获得所述电池的最高单体电压和最低单体电压;以及根据所述最高单体电压和所述最低单体电压,获得所述电池的所述原空间压差值。

可选地,所述运行状态数据包括电流状态数据、荷电状态数据、温度状态数据、内阻状态数据,且其中,所述利用空间投影方法处理各所述电池对应的各所述运行状态数据,获得各所述电池对应的各标准空间压差值包括:根据所述运行状态数据和标准状态数据,获得空间投影函数;以及根据第一换算规则、所述空间投影函数和所述原空间压差值,获得所述标准空间压差值;其中,所述第一换算规则表示为:Vdiff

其中,所述Vdiff

可选地,所述根据所述运行状态数据和标准状态数据,获得空间投影函数包括:根据所述运行状态数据和标准状态数据,获得标准压差影响函数和实际压差影响函数;根据第二预算规则、所述标准压差影响函数、所述实际压差影响函数,获得空间投影函数;其中,所述第二换算规则表示为:

其中,所述Ω(I,SOC,T,R)表示所述空间投影函数,所述φ(I,SOC,T,R)表示所述实际压差影响函数,所述φ(I,SOC,T,R)中的所述I,SOC,T,R为所述运行状态数据,所述φ

可选地,所述方法包括利用等效电路模型、电化学模型、数据模型中的至少一个获得所述标准压差影响函数或所述实际压差影响函数;其中,所述数据模型可利用测试数据结合数据拟合的数据方法建立。

可选地,所述运行状态数据包括电流状态数据、荷电状态数据、温度状态数据,且其中,所述利用空间投影方法处理各所述电池对应的各所述运行状态数据,获得各所述电池对应的各标准空间压差值包括:根据第三换算规则、所述原空间压差值、电流影响函数、荷电影响函数、温度影响函数,获得所述标准空间压差值;其中,所述第三换算规则表示为:

Vdiff

其中,所述Vdiff

可选地,所述方法还包括根据所述电流状态数据、第一标定参数和第四换算规则,获得所述电流影响函数;根据所述荷电状态数据、第二标定参数和第五换算规则,获得所述荷电影响函数;根据所述温度状态数据、第三标定参数和第六换算规则,获得所述温度影响函数;其中,

所述第四换算规则表示为:

(I)=e

其中,所述f(I)表示所述电流影响函数,所述I表示所述电流状态数据,所述A表示所述第一标定参数,所述第一标定参数的取值范围介于0至1之间;

所述第五换算规则表示为:

其中,所述f(soc)表示所述荷电影响函数,所述SOC表示所述荷电状态数据,所述B表示所述第二标定参数,所述第二标定参数的取值范围介于0至1之间;

所述第六换算规则表示为:

其中,所述f(T)表示所述温度影响函数,所述T表示所述温度状态数据,所述C表示所述第三标定参数,所述第三标定参数的取值范围介于0至100之间。

所述方法还包括获得电池训练样本;利用参数优化算法获得所述第一标定参数、所述第二标定参数、所述第三标定参数;根据所述第一标定参数、所述第二标定参数、所述第三标定参数,识别所述电池训练样本中的异常样本,输出所述电池训练样本的异常样本识别结果;以及若所述异常识别结果满足预设指标,输出所述第一标定参数、所述第二标定参数、所述第三标定参数;若异常识别结果不满足所述预设指标,重复所述利用参数优化算法获得所述第一标定参数、所述第二标定参数、所述第三标定参数的步骤,以迭代优化所述第一标定参数、所述第二标定参数、所述第三标定参数。

可选地,所述参数优化算法包括网格搜索算法。

可选地,所述方法还包括若所述电池训练样本中的所述异常样本的识别结果超过预设识别阈值,则所述异常识别结果满足预设指标。

可选地,所述方法还包括基于所述电池的电芯材料体系,针对各所述单体电池箱线图指标进行归类,获得所述同类电池箱线图指标。

本申请第二方面提供一种计算机存储介质,其特征在于,所述计算机存储介质中存储有用于执行上述第一方面所述的电池压差异常检测方法的各所述步骤的指令。

本申请第三方面提供一种电池压差异常检测装置,其包括获取模块,用于获取各电池对应的各运行状态数据和各原空间压差值;转换模块,根据各所述电池对应的各所述运行状态数据,利用空间投影方法处理各所述原空间压差值,获得各所述电池对应的各标准空间压差值;分析模块,用于利用箱线图法处理各所述标准空间压差值,获得单体电池箱线图指标和同类电池箱线图指标,并根据所述单体电池箱线图指标和所述同类电池箱线图指标,确定存在压差异常的所述电池。

由以上技术方案可见,本申请利用空间投影方法将电池的原空间压差值转换为标准空间压差值,据以判断电池差压是否异常,借以实现对电池压差检测异常的全场景覆盖。

再者,本申请基于箱线图指标的离群判断方法,建立了通用标准的方法论,故本申请不仅具备很强的可解释性,同时具有广泛的适用范围。

此外,本申请通过对电池的运行状态数据执行数据清洗过滤,并利用电池标签样本结合网格搜索方法对各标定参数进行标定,能够有效确保在尽可能覆盖所有异常样本的同时,最大程度地减少误报。

另外,本申请可随电池样本的更新,支持各标定参数的在线学习和迭代优化,以进一步提高压差异常检测结果的准确性。

附图说明

为了更清楚地说明本申请实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本申请实施例中记载的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图。

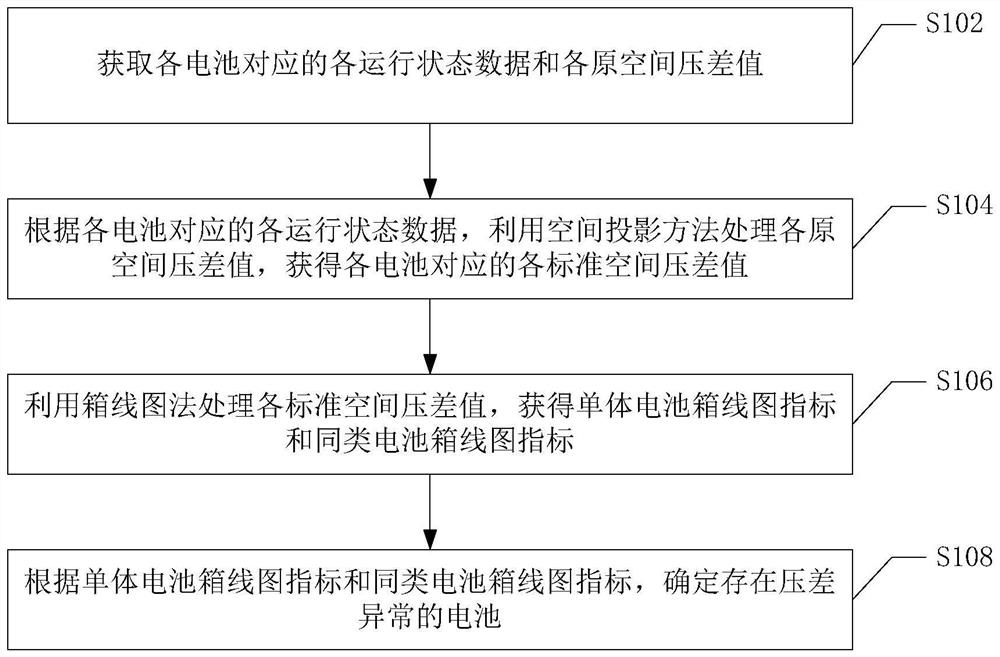

图1为本申请第一实施例的电池压差异常检测方法的流程示意图。

图2为本申请第二实施例的电池压差异常检测方法的流程示意图。

图3为本申请第三实施例的电池压差异常检测方法的流程示意图。

图4为本申请第四实施例的电池压差异常检测方法的流程示意图。

图5A至图5C为各标定参数与各影响函数之间的变化关系曲线图。

图6为本申请第六实施例的电池压差异常检测方法的流程示意图。

图7为本申请第七实施例的电池压差异常检测装置的架构示意图。

图8为本申请第八实施例的电池压差异常检测装置的架构示意图。

元件标号

700:电池压差异常检测装置;702:获取模块;704:转换模块;706:分析模块;708:参数优化模块。

具体实施方式

为了使本领域的人员更好地理解本申请实施例中的技术方案,下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本申请实施例一部分实施例,而不是全部的实施例。基于本申请实施例中的实施例,本领域普通技术人员所获得的所有其他实施例,都应当属于本申请实施例保护的范围。

传统的动力电池内短路检测方法大都基于单一特征值而实现,缺乏电池所处工况对特征值影响的考虑,例如动力电池的电压差在不同电流、SOC、温度下会呈现很大的差异。倘若综合考虑上述因素,而针对特定状态下的特征值进行采集检测,又极易受到采样异常对电池关键特征的影响。

具体而言,基于电池的电化学模型,电池(动力电池)的压差值可受电流、荷电(SOC)、温度等因素的影响,因此电池在不同状态下的压差值通常不具备可比性,无法直接根据压差大小直接判断电池是否存在异常,甚至内短路等安全隐患。

传统的电池内短路检测算法通常需要限制电池处于特定的工况,例如电池处于常温静置状态并且SOC较高,但对于车端电池而言,大量的运行数据不符合这样的“标准”工况,因此传统算法在数据的利用、场景的覆盖存在一定的局限性。当电池运行在不同的工况下时,从电流、SOC、温度等维度来看,电池处于不同的工作空间,导致压差等特征值不具有可比性。如果要提升检测算法的覆盖性,就需要建立不同状态空间压差值向“标准”工况的转换函数,即沿着不同的轴将压差值按照数据帧中上传的电流大小、SOC区间等对压差值进行投影,从而使得不同工况下的压差具有可比性。

此外,传统的内短路检测方法不可避免地需要对阈值进行人工标定,一方面需要量反复的人工经验进行指导,不利于在云端进行大规模的部署;另一方面,由于阈值的存在,导致决策边界实际上是不可变的,而动力电池又极易受外部环境、工况等因素的影响,因此会导致内短路问题不能在早期及时发现,或者在特定状态下检测方法失效,具体而言,传统的动力电池压差异常检测方法需要人工反复进行标定,并且由于阈值比较单一且属于刚性决策边界的特点,在适应所有样本时,如果阈值设置过松可能存在大量的误报,反之则可能导致一定程度的漏报。

有鉴于此,本申请提供一种电池压差异常检测方法、装置及计算机存储介质,以改善现有技术中存在的种种技术问题。

下面结合本申请实施例附图进一步说明本申请实施例的具体实现。

第一实施例

图1示出了本申请第一实施例的电池压差异常检测方法的处理流程。

如图所示,本实施例的电池压差异常检测方法主要包括以下:

步骤S102,获取各电池对应的各运行状态数据和各原空间压差值。

于本实施例中,电池对应的运行状态数据可包括电流状态数据、荷电状态数据、温度状态数据、内阻状态数据,但并不以此为限,可以根据实际检测需求进行任意调整,本申请对此不作限制。

于本实施例中,车端可通过电池管理系统(BMS)周期性地采集车端动力电池的运行状态数据,并通过车联网将各运行状态数据传输到云端进行计算和存储。

可选地,可基于预设数据清洗规则,针对各电池对应的各运行状态数据执行数据清洗。

于本实施例中,可利用Spark、Flink等大数据处理工具并按照异常值、重复值等定义针对各电池运行状态数据进行清洗过滤。

于本实施例中,可通过获取电池的最高单体电压和最低单体电压,并根据最高单体电压和最低单体电压之间的差值,获得电池的原空间压差值。

步骤S104,根据各电池对应的各运行状态数据,利用空间投影方法处理各原空间压差值,获得各电池对应的各标准空间压差值。

于本实施例中,可基于电池的原空间压差值、电池的运行状态数据,针对原空间压差值进行状态空间投影变换处理,以获得各电池对应的各标准空间压差值。

步骤S106,利用箱线图法处理各标准空间压差值,获得单体电池箱线图指标和同类电池箱线图指标。

于本实施例中,可结合动力电池内短路表现出的压差异常失效特点,针对步骤S104中根据空间投影方法计算得到的各电池的各标准空间压差值进行分析处理,以获得单体动力电池和同类动力电池的箱线图指标。

于本实施例中,可基于电池的电芯材料体系(例如镍钴锰的组成比例),针对各单体电池箱线图指标进行归类,获得同类电池箱线图指标。

步骤S108,根据单体电池箱线图指标和同类电池箱线图指标,确定存在压差异常的电池。

于本实施例中,可当单体电池箱线图指标中的单体电池的某一分位值大于Q3+1.5IQR,且单体电池箱线图指标中的单体电池的IQR值大于同类电池箱线图指标中的同类电池的IQR值时,可判定电池压差离群,亦即,电池可能存在内短路异常。

可替换地,也可利用6σ原理进行离群判断。

综上所述,本申请实施例的电池压差异常检测方法,利用空间投影方法以实现不同状态空间向标准空间的映射,可以满足针对动力电池压差异常检测的全场景覆盖,扩宽了电池检测的使用区间,相比传统电池检测方案具有更广的应用范围。

再者,本实施例基于箱线图指标的离群判断方法分析存在异常压差的电池,在离群判断过程中,通过合理的子空间划分方法,可以确保数据分布范围的一致性,并提升了离群判断的准确性。

第二实施例

图2示出了本申请第二实施例的电池压差异常检测方法的处理流程。本实施例为上述步骤S104的一具体实施方案。

如图所示,本实施例的电池压差异常检测方法主要包括:

步骤S202,根据运行状态数据和标准状态数据,获得空间投影函数。

于本实施例中,运行状态数据包括电池的电流状态数据、荷电状态数据、温度状态数据、内阻状态数据。

于本实施例中,运行状态数据为(例如通过车端BMS)周期性采集的车端电池实际的电流状态数据、荷电状态数据、温度状态数据、内阻状态数据,标准状态数据为电流状态标准参数、荷电状态标准参数、温度状态标准参数、内阻状态标准参数,其可通过预设方式来获得。

步骤S204,根据第一换算规则、空间投影函数和原空间压差值,获得标准空间压差值。

于本实施例中,第一换算规则表示为:

Vdiff

其中,Vdiff

综上所述,本申请实施例利用电池的电流状态数据、荷电状态数据、温度状态数据、内阻状态数据针对电池的原空间压差值进行状态空间投影变换,从而使得不同工况下的电池压差值具有可比性。

第三实施例

图3示出了本申请第三实施例的电池压差异常检测方法的处理流程。如图所示,本实施例的电池压差异常检测方法主要示出了空间投影函的获取实施方案,其主要包括:

步骤S302,根据运行状态数据和标准状态数据,获得标准压差影响函数和实际压差影响函数。

诚如上述,于本实施例中,运行状态数据为通过车端BMS周期性采集的车端电池实际的电流状态数据、荷电状态数据、温度状态数据、内阻状态数据,标准状态数据为预设的电流状态标准参数、荷电状态标准参数、温度状态标准参数、内阻状态标准参数。

于本实施例中,可利用等效电路模型、电化学模型、数据模型中的至少一个获得标准压差影响函数或实际压差影响函数,其中,标准压差影响函数中代入的是各标准状态数据,而实际压差影响函数中代入的是各运行状态数据。

可选地,电化学模型包括Nernst电化学动态模型。

于本实施例中,数据模型可利用测试数据结合数据拟合的数据方法建立。

步骤S304,根据第二预算规则、标准压差影响函数、实际压差影响函数,获得空间投影函数。

于本实施例中,第二换算规则表示为:

其中,Ω(I,SOC,T,R)表示空间投影函数,φ(I,SOC,T,R)表示实际压差影响函数,φ(I,SOC,T,R)中的I,SOC,T,R为运行状态数据,φ

综上所述,本申请实施例利用电池的等效电路模型、电化学模型、数据模型中的至少一个推导得到压差影像函数(包括标准压差影响函数或实际压差影响函数),可以实现将原空间压差值向标准空间压差值的状态空间投影转换,使得不同工况下的电池压差具有可比性。

第四实施例

图4示出了本申请第四实施例的电池压差异常检测方法的处理流程。本实施例为上述步骤S104的另一具体实施方案。

于本实施例中,假设电流、SOC、温度和内阻等因素之间没有耦合关系,并且仅考虑电流、SOC、温度对压差的影响,则电池压差异常检测方法主要包括:

步骤S4021,根据电流状态数据、第一标定参数和第四换算规则,获得电流影响函数,接着进行步骤S404。

于本实施例中,第四换算规则表示为:

f(I)=e

其中,f(I)表示电流影响函数,I表示电流状态数据,A表示第一标定参数。

于本实施例中,第一标定参数的取值范围介于0至1之间。

其中,当第一标定参数A分别为0.001,0.005,0.01,0.02,0.05,0.10,电流影响函数的变化曲线从右向左依次如图5A所示。

步骤S4022,根据荷电状态数据、第二标定参数和第五换算规则,获得荷电影响函数,接着进行步骤S404。

于本实施例中,第五换算规则表示为:

其中,f(soc)表示荷电影响函数,SOC表示荷电状态数据,B表示第二标定参数。

于本实施例中,第二标定参数的取值范围介于0至1之间。

其中,当第二标定参数分别为0.002,0.006,0.010,0.050,0.100时,荷电影响函数的变化曲线从右向左依次如图5B所示。

步骤S4023,根据温度状态数据、第三标定参数和第六换算规则,获得温度影响函数,接着进行步骤S404。

于本实施例中,第六换算规则表示为:

其中,f(T)表示温度影响函数,T表示温度状态数据,C表示第三标定参数。

于本实施例中,第三标定参数的取值范围介于0至100之间。

其中,当第三标定参数分别为0.05,0.10,0.50,1.00,2.00时,温度影响函数的变化曲线从右向左依次如图5C所示。

需说明的是,上述步骤S4021、步骤S4022、步骤S4023可为并行执行亦可为先后执行,且针对各步骤的执行顺序并无特别限制,可依照实际需求进行任意调整。

步骤S404,根据第三换算规则、原空间压差值、电流影响函数、荷电影响函数、温度影响函数,获得标准空间压差值。

于本实施例中,第三换算规则表示为:

Vdiff

其中,Vdiff

综上所述,本申请实施例利用电池的电流状态数据、荷电状态数据、温度状态数据、针对电池的原空间压差值进行状态空间投影变换,从而使得不同工况下的电池压差值具有可比性。

第五实施例

图6示出了本申请第五实施例的电池压差异常检测方法的处理流程。

本实施例示出了获得上述第四实施例中第一标定参数、第二标定参数、第三标定参数的具体实施方案,如图所示,本实施例的电池压差异常检测方法主要包括:

步骤S602,获得电池训练样本(即电池标签样本)。

步骤S604,利用参数优化算法获得第一标定参数、第二标定参数、第三标定参数。

于本实施例中,可利用网格搜索等方法获取第一标定参数、第二标定参数、第三标定参数。

步骤S606,根据第一标定参数、第二标定参数、第三标定参数,识别电池训练样本中的异常样本,获得电池训练样本的异常样本识别结果。

于本实施例中,可根据所获取的第一标定参数、第二标定参数、第三标定参数,并利用预设的压差检测算法针对电池训练样本中的异常样本进行识别,获得电池训练样本的异常样本识别结果。

步骤S608,判断异常样本识别结果是否满足预设指标,若满足,进行步骤S610,若不满足,返回执行步骤S604。

于本实施例中,若电池训练样本中的异常样本的识别结果超过预设识别阈值时,则代表异常识别结果满足预设指标。

于本实施例中,预设识别阈值例如为90%,亦即,若电池训练样本中的异常样本的识别率超过90%,则代表异常样本识别结果满足预设指标。

于本实施例中,当异常样本识别结果不满足预设指标时,即代表当前的第一标定参数、第二标定参数、第三标定参数不是最优值,则返回执行步骤S604,以针对第一标定参数、第二标定参数、第三标定参数进行迭代优化。

步骤S610,输出第一标定参数、第二标定参数、第三标定参数。

于本实施例中,当异常样本识别结果满足预设指标时,则代表当前的第一标定参数、第二标定参数、第三标定参数可以满足预设检测要求,则予以输出。

综上所述,本申请结合机器学习方法中常用的样本训练方法,基于大量的电池训练样本(标签样本),通过网格搜索等优化方法周期性地对空间投影函数中的各标定参数进行迭代优化更新,确保在尽可能覆盖所有异常样本的同时最大程度的减少误报。

第六实施例

本申请第六实施例提供一种计算机存储介质,其中,计算机存储介质中存储有用于执行上述第一至五实施例中任一实施例所述的电池压差异常检测方法的各步骤的指令。

第七实施例

图7示出了本申请第七实施例提供一种电池压差异常检测装置的架构示意图,如图所示,本实施例的电池压差异常检测装置700主要包括:获取模块702、转换模块704、分析模块706。

获取模块702用于获取各电池对应的各运行状态数据和各原空间压差值。

可选地,获取模块702还用于基于预设数据清洗规则,针对各所述电池对应的各所述运行状态数据执行数据清洗;其中,所述预设数据清洗规则包括Spark,Flink中的一个。

可选地,获取模块702还用于获得所述电池的最高单体电压和最低单体电压。

转换模块704根据各所述电池对应的各所述运行状态数据,利用空间投影方法处理各所述原空间压差值,获得各所述电池对应的各标准空间压差值。

可选地,转换模块704还用于根据所述最高单体电压和所述最低单体电压,获得所述电池的所述原空间压差值。

可选地,获取模块702获取的所述运行状态数据包括电流状态数据、荷电状态数据、温度状态数据、内阻状态数据,且转换模块704还用于根据所述运行状态数据和标准状态数据,获得空间投影函数;以及根据第一换算规则、所述空间投影函数和所述原空间压差值,获得所述标准空间压差值。

可选地,转换模块704还用于根据所述运行状态数据和标准状态数据,获得标准压差影响函数和实际压差影响函数;根据第二预算规则、所述标准压差影响函数、所述实际压差影响函数,获得空间投影函数。

可选地,转换模块704还用于利用等效电路模型、电化学模型、数据模型中的至少一个获得所述标准压差影响函数或所述实际压差影响函数;其中,所述数据模型可利用测试数据结合数据拟合的数据方法建立。

可选地,获取模块702获取的所述运行状态数据包括电流状态数据、荷电状态数据、温度状态数据,且转换模块704还用于根据第三换算规则、所述原空间压差值、电流影响函数、荷电影响函数、温度影响函数,获得所述标准空间压差值。

可选地,转换模块704还用于根据所述电流状态数据、第一标定参数和第四换算规则,获得所述电流影响函数;根据所述荷电状态数据、第二标定参数和第五换算规则,获得所述荷电影响函数;根据所述温度状态数据、第三标定参数和第六换算规则,获得所述温度影响函数。

分析模块706用于利用箱线图法处理各所述标准空间压差值,获得单体电池箱线图指标和同类电池箱线图指标,并根据所述单体电池箱线图指标和所述同类电池箱线图指标,确定存在压差异常的所述电池。

可选地,分析模块706还用于基于所述电池的电芯材料体系,针对各所述单体电池箱线图指标进行归类,获得所述同类电池箱线图指标。

第八实施例

图8示出了本申请第八实施例提供一种电池压差异常检测装置的架构示意图,如图所示,本实施例的电池压差异常检测装置700除包括上述第七实施例的获取模块702、转换模块704、分析模块706之外,还包括:

参数优化模块708,其用于获得电池训练样本;利用参数优化算法获得所述第一标定参数、所述第二标定参数、所述第三标定参数;根据所述第一标定参数、所述第二标定参数、所述第三标定参数,识别所述电池训练样本中的异常样本,输出所述电池训练样本的异常样本识别结果;以及若所述异常识别结果满足预设指标,输出所述第一标定参数、所述第二标定参数、所述第三标定参数;若异常识别结果不满足所述预设指标,重复所述利用参数优化算法获得所述第一标定参数、所述第二标定参数、所述第三标定参数的步骤,以迭代优化所述第一标定参数、所述第二标定参数、所述第三标定参数。

可选地,所述参数优化算法包括网格搜索算法。

可选地,所述参数优化模块708还包括若所述电池训练样本中的所述异常样本的识别结果超过预设识别阈值,则所述异常识别结果满足预设指标。

此外,本申请第七和第八实施例所述的电池压差异常检测装置700还可用于实现前述各电池压差异常检测方法实施例中的其他步骤,并具有相应的方法步骤实施例的有益效果,在此不再赘述。

综上所述,本申请各实施例提供的电池压差异常检测方法、装置及计算机存储介质,通过空间投影的方式,将不同因素对电池压差的影响融合到不同的数学模型中,实现了压差表现从不同状态空间到标准状态空间的映射,空间投影的方法具有很强的可拓展性,为机理研究和数据方法的结合创造了可能。

再者,本申请通过单体电池箱线图指标和同类电池箱线图指标执行电池压差的异常检测,以基于通用的箱线图指标进行离群现象检测,能够很好的实现方法论的迁移,降低了工作人员的工作难度,并可提高工作效率。

此外,本申请支持标定参数的在线学习的迭代优化,可避免人工标定过程导致算法更新不及时的问题,进一步提高电池检测结果的准确性。

另外,通过针对电池运行状态数据中的异常、重复、跳变等现象的过滤,能够减少异常数据对检测过程的影响。基于清洗过滤后的数据并结合支持自动迭代优化的标定参数,能够有效确保在尽可能覆盖所有异常样本的同时最大程度的减少误报,实现更快、更好、更精准的定位动力电池内短路失效,减少维修成本提升运营效率。

最后应说明的是:以上实施例仅用以说明本申请实施例的技术方案,而非对其限制;尽管参照前述实施例对本申请进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本申请各实施例技术方案的精神和范围。

- 电池压差异常检测方法、装置及计算机存储介质

- 一种异常检测方法、异常检测装置及计算机可读存储介质