一种铝平板热管的制备方法和一种铝平板热管

文献发布时间:2023-06-19 11:05:16

技术领域

本发明涉及铝平板热管技术领域,特别是涉及一种铝平板热管的制备方法和一种铝平板热管。

背景技术

随着现代电子元器件朝着微型化、高性能的方向发展,高热流密度成为了制约电子元器件的发展一个重要因素。

铝平板热管作为一种高效的相变传热元件,它能将聚集在热源表面的热量快速的传递到大面积的冷凝表面上,从而促进热量的散发,降低电子元器件表面的热流密度,且铝及铝合金与铜及铜合金相比,具有比重小、价格低、资源丰富等优势,所以在大面积热源的场合具备更好的应用前景。

现有技术的铝平板热管存在以下技术问题:

其吸液芯主要是挤压微沟槽结构,吸液芯结构毛细压力低,毛细综合性能差,液体工质在逆重力的工作环境下回流速度慢,使铝平板热管的传热效率降低,因而限制了铝平板热管在抗重力条件下使用。

发明内容

针对现有技术中存在的技术问题,本发明的目的之一是:提供一种铝平板热管的制备方法,能够在铝平板内壁获得多孔超亲水涂层,从而制得一种具有抗重力特性的铝平板热管。

针对现有技术中存在的技术问题,本发明的目的之二是:提供一种铝平板热管,其毛细性能好,液体工质在逆重力的工作环境下回流速度快,传热效率高,能够在抗重力条件下使用。

为了达到上述目的,本发明采用如下技术方案:

一种铝平板热管的制备方法,包括以下步骤,

配置NaCl电解液;

将NaCl电解液填充于铝平板空腔内;

对铝平板空腔内的NaCl电解液进行电化学沉积,在空腔的腔壁沉积得到多孔超亲水涂层;

对铝平板进行封口、抽真空和灌注液体工质,获得具有抗重力特性的铝平板热管。

进一步,配置NaCl电解液的实现方式为,将去离子水溶液与溶度为1mol/L的NaCl溶液混合,配置得到0.1-0.5mol/L溶度的NaCl溶液。

进一步,电化学沉积的实现方式为,

利用管道连通铝平板两端形成闭环,将直流电源正极连接铝平板,直流电源负极浸泡于铝平板空腔内的NaCl电解液,通过驱动装置驱动NaCl电解液在铝平板空腔和管道内循环流动。

进一步,驱动装置为蠕动泵。

进一步,蠕动泵流量为0.8-2L/min,电流密度为10-80mA/min。

进一步,电化学沉积时间为10-50分钟。

进一步,电化学沉积后还包括热处理步骤,将铝平板放进烧结炉中烧结,温度控制在200-300℃,升温速率控制在100-150℃/h,保温时间为1-2h,烧结和保温均在保护气氛中进行。

进一步,抽真空时铝平板空腔内压力为0-10Pa。

进一步,液体工质为冷媒、丙酮或乙醇。

一种铝平板热管,包括铝平板,铝平板设有抽真空的空腔,空腔内填充有液体工质,空腔的腔壁设有多孔超亲水涂层。

总的说来,本发明具有如下优点:

通过电化学沉积方法,由铝平板铝晶体内部的晶界和位错在外加电场下发生蚀除,从而在铝平板空腔内生成多孔超亲水涂层。相较于传统铝平板热管微沟槽结构吸液芯,多孔超亲水涂层作为铝平板热管的吸液芯,增大了毛细回流压力,提高了毛细综合性能(渗透率、毛细压力),克服了铝平板热管的逆重力条件下使用传热性能不足的缺陷。

附图说明

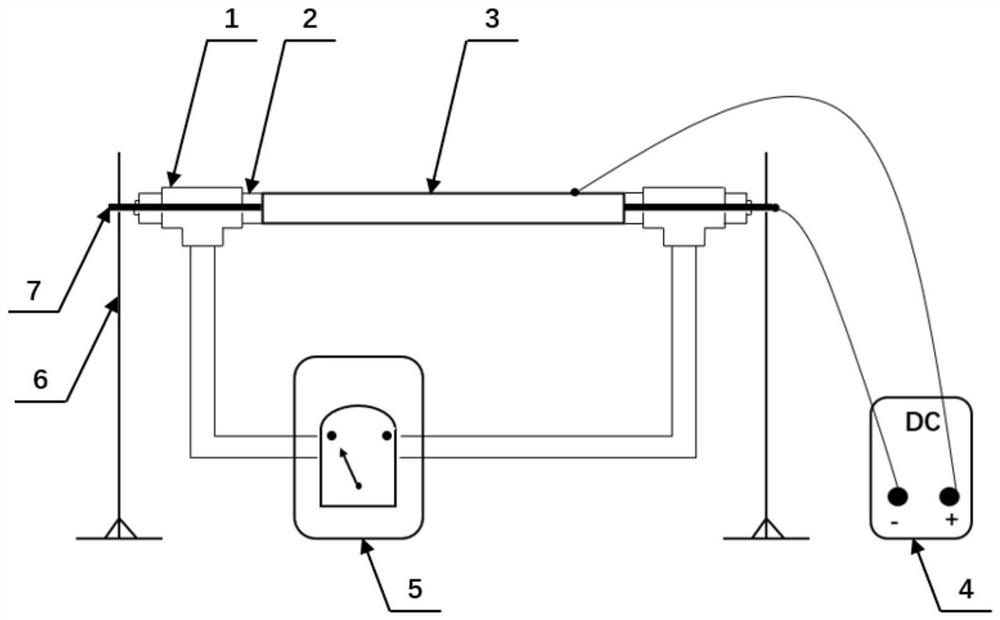

图1是本发明实施例的铝平板热管的制备装置示意图。

图2是本发明实施例的铝平板热管的截面示意图。

附图标记说明:

1——T型接头;2——PU管;3——铝平板;4——直流电源;5——蠕动泵;6——绝缘支架;7——工具阴极;3-1——铝平板壳体;3-2——多孔超亲水涂层;3-3——支撑柱。

具体实施方式

下面来对本发明做进一步详细的说明。

实施例1

如图1所示,一种铝平板热管的制备方法,包括以下步骤,配置NaCl电解液;将NaCl电解液填充于铝平板3空腔内;对铝平板3空腔内的NaCl电解液进行电化学沉积,在空腔的腔壁沉积得到多孔超亲水涂层3-2;对铝平板3进行封口、抽真空和灌注液体工质,获得具有抗重力特性的铝平板3热管。

本实施例通过电化学沉积方法,由铝平板3铝晶体内部的晶界和位错在外加电场下发生蚀除,从而在铝平板3空腔内生成多孔超亲水涂层3-2。相较于传统铝平板3热管微沟槽结构吸液芯,多孔超亲水涂层3-2作为铝平板3热管的吸液芯,增大了毛细回流压力,提高了毛细综合性能(渗透率、毛细压力),克服了铝平板3热管的逆重力条件下使用传热性能不足的现状,且该方法具有操作简单、效率高、加工成本低以及可批量化生产等优点。

优选地,将NaCl电解液填充于铝平板3空腔内前,还包括以下步骤,

S1:去除油污,依次使用无水乙醇、丙酮和去离子水作为清洗液,将铝平板3放入到超声波清洗机中进行清洗;每次超声波清洗时间为10-30min;

S2:碱洗,将经步骤S1处理后的铝平板3放入到NaOH溶液中,浸泡2-3min后取出;NaOH溶液的溶度为20-60g/L;

S3:将经步骤S2处理后的铝平板3放入到烘箱中进行烘干。烘干过程在保护气氛下进行,温度控制为80-100℃,烘干时间为20-30min。

通过以上清洗烘干步骤,能够去除铝平板3上的杂质,有利于沉积形成稳定的多孔超亲水涂层3-2,提升毛细综合性能和传热性能。

配置NaCl电解液的实现方式为,将去离子水溶液与溶度为1mol/L的NaCl溶液混合,配置得到0.1-0.5mol/L溶度的NaCl溶液。

电化学沉积方法主要是通过NaCl与铝平板3发生反应,主要形成化学物是铝元素。

电化学沉积的实现方式为,

利用管道连通铝平板3两端形成闭环,将直流电源4正极连接铝平板3,直流电源4负极浸泡于铝平板3空腔内的NaCl电解液,通过驱动装置驱动NaCl电解液在铝平板3空腔和管道内循环流动。

通过管道连通铝平板3两端形成闭环,使电解液在铝平板3空腔和管道内循环流动,能够重复利用配置好的电解液,有利于延长电化学沉积时间。通过将直流电源4正极连接铝平板3,直流电源4负极浸泡于铝平板3空腔内的NaCl电解液,由铝晶体内部的晶界和位错在外加电场下发生优先阳极蚀除形成多孔超亲水涂层3-2。

驱动装置为蠕动泵5。利用蠕动泵5作为动力驱动,能够平稳地驱动电解液在铝平板3空腔内流动,有利于获得更好的沉积效果。

本实施例中,管道为PU管2。铝平板3两端使用PU管2连接,采用蠕动泵5作为动力驱动,电解液能够在PU管2内和铝平板3空腔内循环流动,工具阴极7通过T型接头1,从铝平板3空腔内穿过,两端用绝缘支架6固定,与直流电源4的负极连接,铝平板壳体3-1做为阳极,与直流电源4的正极连接。

蠕动泵5流量为0.8-2L/min,电流密度为10-80mA/min。

电化学沉积时间为10-50分钟。

电化学沉积后还包括热处理步骤,将铝平板3放进烧结炉中烧结,温度控制在200-300℃,升温速率控制在100-150℃/h,保温时间为1-2h,烧结和保温均在保护气氛中进行,以减少氧化作用。经过热处理后,铝平板3内壁的多孔超亲水涂层3-2具有较高强度,不易破损,有利于保持较好的毛细性能。

抽真空时铝平板3空腔内压力为0-10Pa。

液体工质为冷媒、丙酮或乙醇。

实施例2

一种铝平板热管,包括铝平板3,铝平板3设有抽真空的空腔,空腔内填充有液体工质,空腔的腔壁设有多孔超亲水涂层3-2。

多孔超亲水涂层3-2作为铝平板3热管的吸液芯,增大了毛细回流压力,提高了毛细综合性能(渗透率、毛细压力),克服了铝平板3热管的逆重力条件下使用传热性能不足的现状。

当铝平板3热管处于竖直工作状态时,铝平板3热管蒸发端在上方,冷凝端在下方,当气体在冷凝端冷凝成液态工质时,传统铝平板3热管微沟槽结构吸液芯不能够运输液体工质到上方的蒸发端,导致铝平板3热管失效,本实施例改进了铝平板3热管内部的吸液芯结构,采用阴极电化学沉积的方式在铝平板3内部形成具有抗重力特性的多孔超亲水涂层3-2作为吸液芯结构,使液体工质能够从下到上逆重力输送到铝平板3热管蒸发端,从而使铝平板3热管启动。

如图2所示,本实施例中,铝平板3包括多个空腔,电解液依次从多个空腔之间流过。空腔之间设有支撑柱3-3,支撑柱3-3的宽度为0.8-2mm,高度为1-3mm,铝平板3整体高度为2-4mm,整体宽度为20-80mm。

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

- 一种铝平板热管的制备方法和一种铝平板热管

- 一种铝平板热管