羽毛球拍中管的制作方法及制造设备

文献发布时间:2023-06-19 11:13:06

技术领域

本发明涉及运动器材领域,尤其涉及一种羽毛球拍中管的制作方法,及制作羽毛球拍中管的制造设备。

背景技术

羽毛球是一项室内室外都可以进行的体育运动,通常为两人或四人,分成两组,轮流相向用带柄球拍把带羽毛的球打过球场中间的球网。一般的羽毛球拍由拍框、中管、前套、手柄及其他配件构成,其中,中管是羽毛球拍十分重要的组成部件之一,对羽毛球拍的整体性能和使用体验有着至关重要的影响。

品质较好的羽毛球拍中管一般选用性能优越的碳纤维材料制成,碳纤维中管通常采用的制作方法为:首先,选取一根细长的铁芯模具,在铁芯模具的外部卷制碳纤维布,在卷制好的碳纤维布外缠绕OPP材料制成的胶带,以将铁芯和碳纤维布裹紧;然后对OPP带进行高温烘烤,OPP材料遇热会发生收缩,OPP带收缩会产生压力,进而挤压卷制好的碳纤维布,同时,碳布之间的环氧树脂遇热固化,使碳纤维布固化成型,形成中管粗坯;最后,从固化好的中管粗坯中拔出铁芯模具,并拆除OPP带,再对中管粗坯表面的OPP带缠绕痕迹进行研磨,研磨至中管粗坯的表面平整光滑,尺寸规格符合中管要求为止,即可得到羽毛球拍的中管成品。

但是,这种制作方法存在很多问题:第一,OPP带遇热收缩所产生的压力非常有限,且收缩所产生的压力具有不稳定性,不利于环氧树脂与碳纤维布的固化成型,易造成中管强度的不稳定;第二,OPP带的收缩挤压会使中管粗坯的外表面产生很多勒痕,为了去除勒痕,得到表面光滑的中管成品,则需要通过研磨的方法将中管粗坯表面的勒痕磨掉,但研磨工艺会造成中管表面的碳纤维损伤断裂,对于指向性很强的碳纤维而言,纤维的损伤或断裂会严重影响其性能的发挥,导致中管中的碳纤维性能无法发挥至最佳;第三,研磨的工艺会磨去中管表面的树脂保护层,使碳纤维外露,在与其它物体发生冲击碰撞时,容易造成纤维损坏,导致中管断裂;第四,由于中管加工时需要进行研磨,因此需要在包裹碳纤维布时多排叠出标准件约2%-5%的用料结构,以作为研磨掉的材料,保证研磨后的中管具有合格的尺寸,这种方式会增加中管的碳纤维布用料,提高了中管的生产成本。

发明内容

本发明的目的在于提供一种羽毛球拍中管的制作方法及制造设备,能够使羽毛球拍中管在制作过程中免除研磨的工序,提升羽毛球拍中管的强度和耐冲击性能。具体技术方案如下:

一种羽毛球拍中管的制作方法,包括以下步骤:

准备芯材模具;

将碳纤维布卷制在芯材模具上,形成碳棒结构;

在碳棒结构外缠绕压力带;

将缠绕有压力带的碳棒结构和芯材模具一同放入加压加热设备中进行加压加热,使碳棒结构固化成型;

拆除碳棒结构外的压力带,抽出碳棒结构中的芯材模具。

进一步,将压力带缠绕在碳棒结构外后,对碳棒结构的第一端部进行密封设置,使靠近碳棒结构第一端部的压力带和芯材模具密封连接。

进一步,缠绕压力带时,压力带自碳棒结构的第二端部开始顺次缠绕至碳棒结构的第一端部,并继续将压力带缠绕至靠近碳棒结构第一端部的芯材模具上,以使压力带与芯材模具密封连接。

进一步,压力带自碳棒结构的第一端部向芯材模具延伸缠绕8mm-12mm。

进一步,将芯材模具放入加压加热设备之前,在芯材模具上连接套管,套管与芯材模具固定连接,通过套管将芯材模具送入至加压加热设备内。

进一步,将套管的一端与芯材模具固定连接后,将套管的另一端与加压加热设备的内壁密封连接,以使加压加热设备的内壁与套管的外壁之间形成密闭空间。

进一步,套管套设在芯材模具的外部,与碳棒结构的第二端部对接设置,对套管与碳棒结构第二端部之间的接缝进行密封设置。

进一步,在套管与碳棒结构第二端部之间的接缝部位缠绕密封胶带,将接缝部位密封设置,并将套管与芯材模具连接为一个整体。

进一步,套管的内径大于芯材模具的外径,将套管套设在芯材模具的外部时,使套管的内壁与芯材模具的外壁之间形成排气间隙。

进一步,卷制形成的碳棒结构的外径与待制作的中管标准件的外径尺寸相同。

一种羽毛球拍中管的制造设备,应用于以上所述的羽毛球拍的制作方法,包括芯材模具和热压装置,芯材模具上卷制有用于制作中管的材料,热压装置内部形成有容纳腔室,芯材模具置放在热压装置的容纳腔室内,在加热加压的环境下使用于制作中管的材料固化成型。

进一步,热压装置包括罐体和罐盖,罐体的一端设置有罐口,罐盖盖设在罐体的罐口上,罐体上设置有进气阀,进气阀可打开或闭合热压装置的进气通道,以控制容纳腔室内的压力值,罐体内设置有加热组件,加热组件可对容纳腔室进行加热。

进一步,还包括套管,套管的内部呈中空状,套管的第一端部为开口,开口套设在芯材模具的外部,与芯材模具上卷制的制作中管的材料相对接,并与芯材模具相连接,芯材模具通过套管伸入至热压装置内的容纳腔室中。

进一步,套管的内径大于芯材模具的外径,套管的内壁与芯材模具的外壁之间形成有排气间隙。

进一步,套管的第二端部设置有连接部,连接部可卡设在热压装置的罐口上。

进一步,套管的连接部上设置有通孔,通孔与套管内部的中空结构连通设置,热压装置的罐盖上设置有排气口,排气口与套管连接部上的通孔对应设置。

本发明的羽毛球拍中管的制作方法及制造设备具有以下优点:

1、能够使羽毛球拍中管在制作过程中无需进行研磨工序,确保了中管内碳纤维的连续性和中管表面树脂保护层的完整性,保证了碳纤维的优异性能得到充分发挥,提升中管的传导能力;

2、能够提高羽毛球拍中管的成型压力,加强碳纤维与树脂的固化效果,进而提升羽毛球拍中管的强度和耐冲击性能;

3、由于无需进行研磨,因此能够减少碳纤维的使用量,并优化生产工艺,节约了羽毛球拍中管的生产成本,提高了生产效率。

附图说明

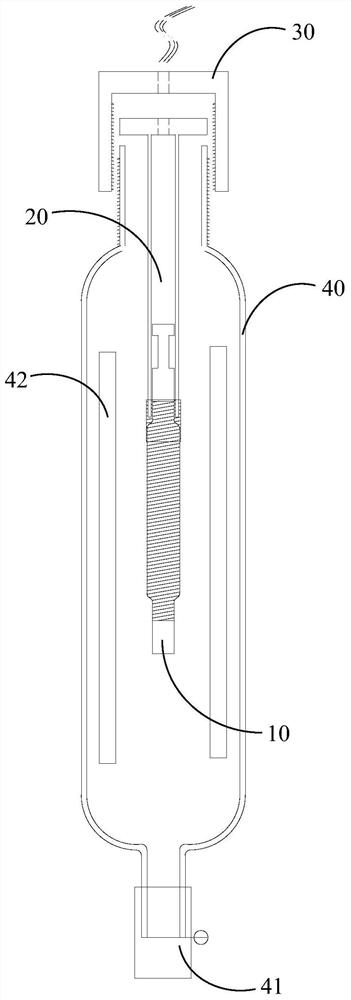

图1为本发明中的羽毛球拍中管的制造设备的剖视图。

图2为本发明中的热压罐的罐盖、套管和芯材模具相连接的结构示意图。

图3为本发明中的套管的剖视图。

图4为本发明中的热压罐的罐盖的剖视图。

图5为本发明中的芯材模具及芯材模具外缠绕碳纤维布、压力带的结构示意图。

具体实施方式

为了更好的了解本发明的目的、结构及功能,下面结合附图,对本发明的羽毛球拍中管的制作方法及制造设备做进一步详细的描述。

如图1至图5所示,本发明中的羽毛球拍中管的制作方法包括以下步骤:

1、根据待制作的羽毛球拍中管的规格和尺寸选取芯材模具10。

2、准备碳纤维布。根据待制作的中管的规格、尺寸和性能设计需求,选择适宜的种类和角度的碳纤维布,并裁切成相适应的尺寸。

3、在芯材模具10的表面涂抹脱模剂和碳纤维布粘粘剂,以芯材模具10为基础,在芯材模具10的外表面上卷制准备好的碳纤维布,使碳纤维布层层排叠,以形成与中管标准件尺寸和形状完全吻合的碳棒结构11。

4、在卷制好的碳棒结构11的外表面上缠绕压力带12。如图5所示,压力带12自碳棒结构11靠近芯材模具10上部的一端开始缠绕,并顺次缠绕至碳棒结构11靠近芯材模具10下部的一端。

5、对碳棒结构11和压力带12靠近芯材模具10下部的一端进行密封处理,以使碳棒结构11在固化的过程中,压力带12外部的外界环境不能够通过碳棒结构11和压力带12的下端部位与碳棒结构11发生连通。具体的,如图5所示,可以在压力带12缠绕至碳棒结构11的下端部位时,继续沿芯材模具10向下缠绕压力带12,使压力带12与芯材模具10之间密封连接,通过压力带12自身结构实现碳棒结构11下端的密封;优选地,压力带12自碳棒结构11下端端部向芯材模具10延伸缠绕8mm-12mm,以达到最优的密封效果,且不浪费过多的压力带12的材料。

优选地,压力带12为遇热可发生收缩的材料制成,如OPP材料,压力带12呈细长的带状,带有自粘胶,以便于缠绕,且利于实现良好的密封效果。

当然,也可以采用其他方式实现碳棒结构11和压力带12下端的密封效果,例如,将压力带12缠绕至碳棒结构11的下端部位后,在碳棒结构11与压力带12的下端端部处套设密封硅胶套或包裹密封薄膜等密封结构,使碳棒结构11和压力带12的下端与芯材模具10密封连接,以防止碳棒结构11的下端通过压力带12的下端与外部的环境相连通。

6、对缠绕有压力带12的碳棒结构11和芯材模具10进行加压加热,以使构成碳棒结构11的碳纤维布和树脂固化成型。

具体的,将缠绕有压力带12的碳棒结构11连同芯材模具10一起放入至热压罐内,并使热压罐加压加热。压力带12受热后会发生收缩,进而对压力带12内包覆的碳棒结构11产生压力,构成碳棒结构11的碳纤维布及树脂在加热和压力的作用下会发生固化。

此外,由于热压罐内也同时具有较高的压力,因此会在压力带12的外部施加均匀的压力,一方面,热压罐内的压力会增加碳纤维布和树脂在固化成型过程中所受到的压力值,进而加强碳纤维与树脂的固化效果,提升羽毛球拍中管的强度和耐冲击性能;另一方面,热压罐内的压力可使碳棒结构11的外表面上不会留下因压力带12收缩而产生的缠绕的痕迹,进而免除后续对中管进行的研磨工艺。这是因为热压罐内的压力对压力带12的外表面施加了均匀的压力,使得压力带12对碳棒结构11外表面施加的压力也变得更加稳定和均匀,因此避免了因压力带12收缩时局部压力较高、局部压力较低而导致的产生缠绕痕迹的问题;同时,由于压力带12内的碳棒结构11整体上也受到来自热压罐的压力,因此减少了碳纤维布和树脂对压力带12内侧面的反作用力,也起到了减少或避免产生缠绕痕迹的问题。

进一步,在将缠绕有压力带12的碳棒结构11连同芯材模具10一起放入至热压罐内时,优选的方式为:首先在芯材模具10上连接一个内部呈中空结构的套管20,套管20的下端套设在芯材模具10的上端的外部,并与碳棒结构11的上端对接设置;然后,通过缠绕胶带或套设其他密封装置的方式,将套管20与碳棒结构11的接缝部位密封连接,使缠绕有压力带12和碳纤维布的芯材模具10与套管20形成一个整体;如图1和图2所示,套管20的上端设置有连接部21,连接部21为一个沿套管20径向方向延伸设置的平台,将连接有芯材模具10和碳棒结构11的套管20从热压罐的罐口放入热压罐内,连接部21可恰好卡设在热压罐的罐口处,以避免套管20掉入至热压罐的底部;放置好套管20后,即可加盖热压罐罐盖30进行加热加压的工序。

优选地,套管20的连接部21与热压罐的罐口或罐盖处密封设置,以使热压罐罐体内壁与套管外壁之间的空间保持密封状态,进而确保热压罐内的压力维持均衡稳定的状态。具体的,如图1所示,热压罐罐盖30的内壁上设置有密封螺纹,相对应的,热压罐罐口的外壁上也设置有密封螺纹,在加盖罐盖30时,可使罐盖30通过密封螺纹与罐口密封连接;因此,一种优选地实现罐体内壁与套管外壁之间的空间保持密封的实施方式为,在连接部21的侧壁上设置密封螺纹,在将芯材模具10放入热压罐中时,先将套管21的连接部21与热压罐的罐盖30内壁通过密封螺纹相连接,再通过握持罐盖30,将芯材模具10放入热压罐的罐口内,随后顺势将罐盖30旋拧在罐口上,使热压罐罐体内壁与套管外壁之间形成一个密闭空间。当采用密封螺纹实现套管连接部与罐盖的密封连接时,套管上端的连接部可不与热压罐的罐口贴合或卡合设置。

上述将芯材模具10放入热压罐的优选实施方式具有以下优点和有益效果:

(1)如图1和图2所示,套管20的外径与缠绕有压力带12的碳棒结构11的外径相同,套管20的内径略大于芯材模具10的外径,因此当套管20套设在芯材模具10的外部,与碳棒结构11对接并密封连接后,套管20的内壁与芯材模具10的外壁之间形成有一个环形的排气间隙,碳纤维布和树脂在热压固化的过程中所产生的气体可通过该排气间隙排出。且由于碳棒结构11的下端与压力带12通过密封结构与芯材模具10密封设置,因此热压固化过程中产生的气体仅能沿碳棒结构11上端的排气间隙排出,这使得排气过程更加稳定可控,碳棒结构11所受到的压力也更加稳定可控,有利于避免固化后的碳棒结构11表面产生缠绕勒痕。

(2)如图1和图2所示,套管20上端的连接部21卡设在热压罐的罐口处,且套管20连接部21上还设置有通孔22,通孔22与套管20内部的中空结构连通设置,碳棒结构11固化过程中产生的气体可沿排气间隙进入到套管20内部的中空结构中,再经由套管20上端的通孔22排出。热压罐的罐盖30上设置有排气口31,排气口31与套管20上端的通孔22对应设置,气体自通孔22排出后,再通过排气口31排出至热压罐外部。通过这种排气方式,可以避免固化过程中产生的气体直接排入热压罐的加热加压的空间内,进一步提高碳棒结构11受压的稳定和均匀,避免固化后的碳棒结构11表面凹凸不平。

(3)套管20上端的连接部21还具有便于握持较细较长的芯材模具10,使其方便放入和取出的优点,且通过选择套管20的长度,可便于控制芯材模具10在热压罐内的置放位置,以将芯材模具10伸入到热压罐的中间部位,充分受压受热。此外,在将芯材模具10放入热压罐后,可顺势完成盖设罐盖30的动作,简化了操作工序。

7、完成热压固化成型后,释放热压罐内的压力和温度,使罐内冷却,冷却后将套管20、芯材模具10连同碳棒结构11和压力带12一同从热压罐内取出,拆除套管20和压力带12,并抽出芯材模具10,即可得到表面光滑的中管粗胚。

8、根据待制作的中管的标准长度,对中管粗胚的两端进行裁切,使中管粗坯的长度符合标准,即可得到所需的中管成品。

在以上所述的羽毛球拍中管的制作方法中,芯材模具10优选为铁质的铁芯模具,也可采用其他硬质材料制成的芯材模具10。

下面以制作一具体尺寸规格的中管为例,对本发明中的羽毛球拍中管的制作方法做进一步详细的描述。

制备尺寸规格为外径7.0mm、内径4.0mm、长度300mm的羽毛球拍中管:

步骤一,取出外径为4.0mm、长度为500mm的铁芯模具。

步骤二,裁剪碳纤维布,其中,大小为7.2*330mm、角度为45°的碳纤维布2片,大小为6.6*330mm、角度为0°的碳纤维布1片。

步骤三,在铁芯模具的外表面上涂抹脱模剂和碳纤维布粘粘剂,将2片45°的碳纤维布交叉对贴后卷制在铁芯模具上,然后再卷制1片0°的碳纤维布,卷制后形成外径为7.0mm的碳棒结构。

步骤四,在碳棒结构的外部卷制带有自粘胶的OPP带,沿铁芯模具自上到下的方向顺次卷制缠绕,缠绕5-10圈后可卷至碳棒结构的下端部位,再继续向下缠绕,使OPP带缠绕至碳棒结构下部的铁芯模具上,使缠绕有OPP带的部位沿碳棒结构的下端继续向下延伸约10mm长,以达到密封碳棒结构下端的效果。

步骤五,选择外径为8.0mm、内径为4.5mm、长度为200mm的套管,将套管套设在铁芯模具的上端外部,使套管的下端与碳棒结构的上端相对接,并在套管与碳棒结构相对接的接缝部位外部缠绕密封胶带,使套管与碳棒结构密封连接为一个整体。

步骤六,将套管上端的连接部与热压罐的罐盖旋拧在一起,使连接部与罐盖的内壁密封连接,然后握持罐盖,将套管的下端连同铁芯模具一起沿热压罐的罐口放入至热压罐内,旋拧罐盖,使罐盖通过密封螺纹密封连接在罐口上。优选地,可使套管的上端伸出罐口外约20mm,以利于排出碳纤维布及树脂固化产生的气体。

步骤七,将热压罐内加热至150℃,加压至3KGf/cm

步骤八,打开热压罐的气压阀,使热压罐内冷却,取出套管和铁芯模具,将套管和OPP带拆除,并拔出铁芯,可得到外表光滑的中管粗坯;再将中管粗坯的两端各裁切15mm,即得到尺寸规格符合标准的中管成品,完成制作。

本发明中还公开了一种应用于上述羽毛球拍中管的制作方法的制造设备,下面结合附图做进一步详细的描述。

如图1所示,本发明中的羽毛球拍中管的制造设备包括热压罐,热压罐包括罐体40和罐盖30,罐体40为细长的圆柱体,内部形成有中空的容纳腔室,罐体40的上端设置有罐口,罐盖30盖设在罐体40的罐口上,可将罐体40内的容纳腔室进行密封。罐体40的下端设置有进气阀41,用于打开或闭合热压罐的进气通道,以控制热压罐内的加压程度。罐体40的内壁上环绕设置有加热组件42,加热组件42优选为自罐体40的上部延伸设置至罐体40的下部,以对罐体40内的容纳腔室进行均匀加热。

进一步,本发明中的羽毛球拍中管的制造设备还包括套管20和芯材模具10。如图5所示,芯材模具10为细长的棒状结构,用于卷制制备羽毛球拍中管所需的碳纤维布及压力带12,以使碳纤维布成型;芯材模具10的一端形成有T字型的固定部13,以便于握持或固定芯材模具10,方便移动模具或便于进行卷制操作。如图1至图3所示,套管20为细长的管状结构,内部呈中空状,套管20的下端为开口,套管20可通过开口套设在芯材模具10的外部,使芯材模具10的T字型固定部13所在一端伸入至套管20的内部。

如图2所示,碳纤维布和压力带12卷制在芯材模具10的外部,在芯材模具10的外表面上形成一个碳棒结构11,当套管20套设在芯材模具10外部时,使套管20的开口所在一端与芯材模具10外表面上的碳棒结构11的端部相对接,并通过密封胶带或密封环等密封结构使套管20与碳棒结构11的接缝部位密封连接,同时使套管20与芯材模具10形成一个整体。

套管20的外径与缠绕有压力带12的碳棒结构11的外径相同,套管20的内径略大于芯材模具10的外径,因此当套管20套设在芯材模具10的外部,与碳棒结构11对接并密封连接后,套管20的内壁与芯材模具10的外壁之间形成有一个环形的排气间隙,碳纤维布和树脂在热压固化的过程中所产生的气体可通过该排气间隙排出。

进一步,如图1和图2所示,在位于远离芯材模具10的套管20的上端部位还设置有连接部21,连接部21为一个沿套管20径向方向延伸设置的平台,当将连接有芯材模具10和碳棒结构11的套管20从热压罐的罐口放入至热压罐内时,连接部21可恰好卡设在热压罐的罐口处,以避免套管20掉入至热压罐的底部。连接部21优选为形状与热压罐罐口形状相匹配的平台结构,以便于完全卡设在热压罐的罐口上,并将热压罐的罐口封闭。套管20连接部21上还设置有通孔22,通孔22与套管20内部的中空结构连通设置,碳棒结构11固化过程中产生的气体可沿排气间隙进入到套管20内部的中空结构中,再经由套管20上端的通孔22排出。如图1和图4所示,热压罐的罐盖30上设置有排气口31,排气口31与套管20上端的通孔22对应设置,气体自通孔22排出后,再通过排气口31排出至热压罐外部,以避免固化过程中产生的气体直接排入热压罐的加热加压的空间内,进一步提高碳棒结构11受压的稳定和均匀,使固化后的碳棒结构11表面平整光滑。

此外,套管20上端的连接部21还具有便于握持较细较长的芯材模具10,使其方便放入和取出的优点,且通过选择套管20的长度,可便于控制芯材模具10在热压罐内的置放位置,以将芯材模具10伸入到热压罐中加热组件42所在的位置处,使碳棒结构11充分均匀受热。

进一步,如图1和图4所示,热压罐罐口的外壁上设置有密封螺纹,相对应的,罐盖30的内壁上设置有密封螺纹,通过旋拧罐盖30,可使罐盖30与罐口处的密封螺纹密封连接。当然,也可以采用密封胶条、密封卡扣等密封结构实现罐盖30与罐口的密封连接。

优选地,套管20的连接部21与热压罐的罐口或罐盖为密封连接,以使热压罐罐体内壁与套管外壁之间的空间保持密封状态,进而确保热压罐内的压力维持均衡稳定的状态。具体的,如图1所示,可在连接部21的侧壁上设置密封螺纹,在将芯材模具10放入热压罐中时,先将套管21的连接部21与热压罐的罐盖30内壁通过密封螺纹相连接,探后再通过握持罐盖30,将芯材模具10放入热压罐的罐口内,随后顺势将罐盖30旋拧在罐口上。当然,也可以采用其他方式使热压罐罐体的内壁与套管外壁之间的空间保持密封状态,例如,在套管连接部21的下表面和/或热压罐罐口的上表面处设置密封圈、密封胶条或密封卡扣等密封结构,使连接部21在贴合或卡设在热压罐罐口处时,同时与罐口密封设置。

在使用本发明中的羽毛球拍中管的制造设备制造羽毛球拍中管时,首先,将剪裁好的碳纤维布通过树脂等粘粘物质卷制在芯材模具10的外部,形成碳棒结构11;

然后在卷制好的碳棒结构11的外表面上缠绕压力带12,自碳棒结构11的上端开始顺次缠绕至碳棒结构11的下端,并继续沿芯材模具10向下缠绕压力带12,使压力带12与芯材模具10之间密封连接,避免碳棒结构11在固化的过程中,通过碳棒结构11的下端与压力带12外部的外界环境发生连通;

再将套管20套设在芯材模具10上,使套管20与未被密封处理的碳棒结构11的上端相对接,并将两者的接缝密封连接;

然后将套管20从热压罐的罐口处放入至热压罐内,使套管20的连接部21卡设在热压罐的罐口处,将罐盖30旋拧在罐口上,使热压罐的罐口密封设置;

打开进气阀41,通入气体,以对热压罐内加压,同时打开加热组件42进行加热,使热压罐内的碳棒结构11在热压下固化成型;

热压固化成型后,去掉热压罐内的压力,并关闭加热组件42,使热压罐降温释压,然后取出套管20和芯材模具10,将套管20、压力带12拆除,抽出芯材模具10,即可得到外表面光滑平整的羽毛球拍中管。

本发明的羽毛球拍中管的制作方法及制造设备具有以下优点:

1、能够使羽毛球拍中管在制作过程中无需进行研磨工序,确保了中管内碳纤维的连续性和中管表面树脂保护层的完整性,保证了碳纤维的优异性能得到充分发挥,提升中管的传导能力;

2、能够提高羽毛球拍中管的成型压力,加强碳纤维与树脂的固化效果,进而提升羽毛球拍中管的强度和耐冲击性能;

3、由于无需进行研磨,因此能够减少碳纤维的使用量,并优化生产工艺,节约了羽毛球拍中管的生产成本,提高了生产效率。

以上借助具体实施例对本发明做了进一步描述,但是应该理解的是,这里具体的描述,不应理解为对本发明的实质和范围的限定,本领域内的普通技术人员在阅读本说明书后对上述实施例做出的各种修改,都属于本发明所保护的范围。

- 羽毛球拍中管的制作方法及制造设备

- 羽毛球拍中管的制造设备