一种车辆表面处理系统

文献发布时间:2023-06-19 11:13:06

技术领域

本发明涉及车辆维保装置,具体是一种车辆表面处理系统。

背景技术

现有的钣金室、喷烘室均是独立设置的,占地面积较大;此外,由于喷烘室需要将油漆喷在车辆外表面,因此在喷烘室内会产生漆雾,为了避免漆雾直接排入至空气中,对环境造成影响,因此喷烘室常常配有净化系统,对漆雾进行净化后,排入至空气中;但现有的净化系统由于需要净化的漆雾的量大,从而导致净化系统体积较大,进而导致整体装置占地面积较大。

综上,如何减少整体装置的占地面积及高度,使得整体设备结构更加紧凑及考虑降低能耗成为了本公司研究人员急需解决的问题。

发明内容

本发明要解决的技术问题是:如何减少整体设备的占地面积、空间高度以及降低喷烘时的能耗;

为了解决上述技术问题,本发明采用如下技术方案:

本发明是一种车辆表面处理系统,包括:并排设置的钣金室、净化系统、喷烘室;净化系统适于抽取喷烘室内的气体进行净化或将净化后的气体重新通入喷烘室内进行循环;净化系统包括:喷淋系统;喷淋系统包括:喷淋塔,其设置在喷烘室内前或后侧,其适于收集漆雾;回风管,其与喷淋塔连接;气体经回风管进入至喷淋塔内;

在本方案中,钣金室、喷烘室为并排设置,在钣金室、喷烘室之间设置有用于净化漆雾的净化系统;净化系统能够将漆雾处理达标后排放,或重新将部分净化达标的漆雾重新通入至钣金室内;水储存在喷淋塔内,漆雾经回风管至喷淋塔内,漆雾能够溶于水,能够降低80%大颗粒含量。

这样一来,净化系统所需要的净化的漆雾的量大大减少,从而能够减少净化系统的体积,缩小整体车辆表面处理系统装置的占地面积及高度。

如何将净化达标后的漆雾排出,本发明采用净化系统包括:排风系统,其适于将净化后的气体进行排放或重新通入喷烘室内;

为了说明净化系统具体结构,本发明采用净化系统包括:罐体,其一端与喷淋塔连通,另一端与排风系统连接;活性炭组、UV光氧板,均设置在罐体内;

剩余的漆雾经UV光氧板及活性炭组的催化吸附可以达到排放标准。

为了说明排风系统具体结构,本发明采用排风系统包括:管体,其一端与罐体连接,另一端与大气连接;排风风机,其适于抽取喷烘室内的气体;

排风风机作为动力来源,能够将净化后的风经管体排放到大气中。

在喷烘室内,为了烘干涂在车表面的油漆,以及使得操作人员在冬天工作时更加暖和,本发明还包括有新风加热系统,其适于向喷烘室内鼓入新鲜的热空气。

为了能够实现余热回收,降低新风系统的工作能耗,本发明采用管体与新风系统之间设置有余热回收管;

也就是说,有部分达标排放的气体,由于其本身带有一定温度,经过多组电磁风阀的控制后,会重新进入至新风系统内,这样新风系统就能降低工作能耗。

为了便于操作人员对车辆高处进行喷涂或者钣金,本发明采用钣金室、喷烘室两侧均设置有可升降的升降平台;

工作人员可站立在升降平台上,升降平台上升后,可对车辆高处表面进行喷涂或钣金。

如何实现升降平台的升降,本发明采用钣金室、喷烘室内两侧均设置有多个竖直的导轨;升降平台通过直线滑轮与导轨连接;电机,其固定在其中一导轨上,其输出端通过链条与升降平台侧边连接;

在本方案中,升降平台通过滑轮与滑轨的配合实现了在升降平台上的升降,电机作为升降平台的动力来源,通过电机带动链条、链轮的运动,从而实现升降平台升降。

在喷烘室中,向喷烘室鼓入的空气必须得过滤掉大颗粒物质,否则大颗粒物质会附着在车辆表面,再经过油漆的喷涂,会导致车辆表面出现不平,影响车辆表面喷涂的效果;现有方案是在喷烘室顶部安装有抽插式的滤网,在长期的使用过程中,滤网需要频繁的更换,且更换滤网工艺复杂,工作效率低下,人员更换时有一定的安全风险;综上,如何实现滤网的自清洁以延长滤网的使用寿命,且简化更换滤网的工艺成为了本公司研究人员急需解决的问题;

为了解决上述技术问题,本发明设置有滤网反吹灰装置,其设置在喷烘室顶部;滤网反吹灰装置,包括:壳体,其内设置有导轨,其包括:第一导轨、第二导轨,两者呈水平且上下设置;第三导轨,其竖直设置,且两端通过弧形导轨连接第一导轨、第二导轨端部;风机室,其位于第三导轨外侧;净化室,其位于第三导轨内侧,并与风机室连通,且在其顶部开设有出灰口;滤网,其活动设置在导轨上;驱动机构,其适于驱动滤网沿导轨做顺时针或者逆时针方向运动;当部分滤网在驱动机构的带动下移动至第三导轨上,并处于净化室内时,风机室向净化室内鼓入空气,空气从对滤网进行反吹,将滤网上的杂质从出灰口排出,后再经驱动机构翻转,带动滤网复位至第二导轨上;

在本方案中,滤网处于第二导轨上时,此时的滤网处于过滤的工作状态,当需要清洁滤网时,通过驱动机构将处于第二导轨上的滤网运送至第三导轨上,此时部分滤网处于净化室内,风机室向净化室通入空气,并对滤网进行反吹,将杂质从出灰口排出,从而实现滤网的自清洁,清洁完成后的部分滤网移动至第一导轨上,当滤网全部清洁完毕后,此时滤网全部位于第一导轨上,驱动机构带动滤网反转,将滤网重新位于第二导轨上。

为了说明驱动机构的具体结构,本发明采用驱动机构包括:收卷辊,其位于第一、二导轨之间,且靠近第二导轨端部,收卷辊两端转动设置在壳体的对应侧壁上;电机,其与收卷辊端部连接,并适于驱动收卷辊转动;收卷辊上绕设有滤网,当收卷辊正转或者反转,驱动滤网做顺时针或者逆时针方向运动;

收卷辊位于第二导轨的端部,且远离第三导轨,收卷辊转动架设在壳体上,滤网绕设在收卷辊上,当电机带动收卷辊正转或者反转时,滤网做顺时针或者逆时针方向运动。

为了限制滤网在第一、二导轨上的上下串动,本发明采用第二导轨上设置有多个金属网格栅板;第一导轨上设置有多个用于支撑滤网的从动辊。

金属网格栅板便于空气从上之下的穿过,且金属网格栅上穿设有滤网,限制了滤网的上下串动;此外,第一导轨上设置有支撑滤网的多个从动辊,当反吹灰清洁完毕后的滤网活动到第一导轨上时,从动辊支撑滤网,增加了滤网的张力且限制滤网的上下串动。

在喷烘室顶部设置有该滤网反吹灰装置,当喷烘室不处于工作状态时,滤网反吹灰装置便可开始工作,节省了工作人员更换手动滤网的时间。

当需要清洁滤网时,通过驱动机构将处于第二导轨上的滤网运送至第三导轨上,此时部分滤网处于净化室内,风机室向净化室通入空气,并对滤网进行反吹,将杂质从出灰口排出,从而实现滤网的自清洁,本装置实现了滤网的自动化清洁,延长滤网使用寿命,简化滤网的更换工艺。

本发明的有益效果:本发明是一种车辆表面处理系统,钣金室、喷烘室为并排设置,在钣金室、喷烘室之间设置有用于净化漆雾净化系统、排风系统;漆雾经喷淋塔,能够降低漆雾大约80%的浓度,剩下的20%漆雾会经净化系统处理达标后由排风系统排出至室外;这样一来,净化系统所需要的净化漆雾的量大大减少,从而能够减少净化系统的体积,缩小整体装置的占地面积、高度以及通过热循环降低能耗。一种滤网反吹灰装置,当需要清洁滤网时,通过驱动机构将处于第二导轨上的滤网运送至第三导轨上,此时部分滤网处于净化室内,风机室向净化室通入空气,并对滤网进行反吹,将杂质从出灰口排出,从而实现滤网的自清洁,本装置实现了滤网的自动化清洁,延长滤网使用寿命,简化滤网的更换工艺。

附图说明

下面结合附图和实施例对本发明进一步说明。

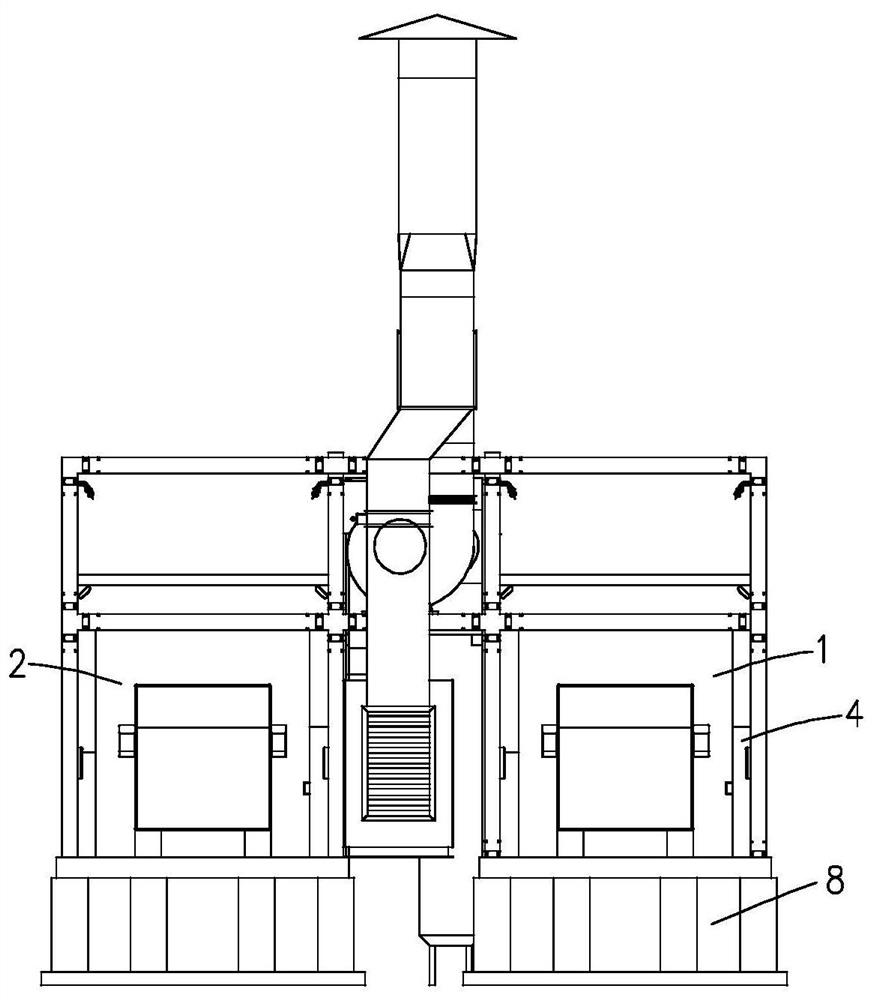

图1是本发明的结构后视图;

图2是本发明的剖面图;

图3是本发明升降平台的结构示意图;

图4是滤网反吹灰装置的结构示意图;

图5是滤网反吹灰装置导轨的结构示意图;

图中:1-钣金室、2-喷烘室、3-喷淋塔、4-回风管、5-罐体、6-管体、7-排风风机、8-基座、9-升降平台、10-导轨、11-电机、12-新风系统、13-余热回收管;111-壳体、112-第一导轨、113-第二导轨、114-第三导轨、115-风机室、116-净化室、117-出灰口、118-滤网、119-收卷辊、1110-金属网格栅板、1111-从动辊。

具体实施方式

现在结合附图对本发明作进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本发明的基本结构,因此其仅显示与本发明有关的构成。

本发明是一种车辆表面处理系统,包括:并排设置的钣金室1、净化系统、喷烘室2;净化系统适于抽取喷烘室2内的气体进行净化或将净化后的气体重新通入喷烘室2内进行循环;净化系统包括:喷淋系统;喷淋系统包括:喷淋塔3,其设置在喷烘室内前或后侧,其适于收集漆雾;回风管4,其与喷淋塔3连接;气体经回风管4进入至喷淋塔3内;

在本方案中,钣金室、喷烘室为并排设置,在钣金室、喷烘室之间设置有用于净化漆雾的净化系统;净化系统能够将漆雾处理达标后排放,或重新将部分净化达标的漆雾重新通入至钣金室内;水储存在喷淋塔内,漆雾经回风管至喷淋塔内,漆雾能够溶于水,能够降低80%大颗粒含量。

这样一来,净化系统所需要的净化的漆雾的量大大减少,从而能够减少净化系统的体积,缩小整体车辆表面处理系统装置的占地面积及高度。

如何将净化达标后的漆雾排出,本发明采用净化系统包括:排风系统,其适于将净化后的气体进行排放或重新通入喷烘室2内;

通过排风系统能够将净化达标后的漆雾排出或重新通入喷烘室内。

为了说明净化系统具体结构,本发明采用净化系统包括:罐体5,其一端与喷淋塔3连通,另一端与排风系统连接;活性炭组、UV光氧板,均设置在罐体5内;

剩余的漆雾经UV光氧板及活性炭组的吸附可以达到排放标准。

为了说明排风系统具体结构,本发明采用排风系统包括:管体6,其一端与罐体5连接,另一端与大气连接;排风风机7,其适于抽取喷烘室内的气体;

排风风机作为动力来源,能够将净化后的风经管体排放到大气中。

在喷烘室内,为了烘干涂在车表面的油漆,以及使得操作人员在冬天工作时更加暖和,本发明还包括有新风系统12,其适于向喷烘室2内鼓入新鲜的热空气。

为了能够实现余热回收,降低新风系统的工作能耗,本发明采用管体6与新风系统12之间设置有余热回收管13;

也就是说,有部分达标排放的气体,由于其本身带有一定温度,会重新进入至新风系统内,这样新风系统就能降低工作能耗。

为了便于操作人员对车辆高处进行喷涂或者钣金,本发明采用钣金室1、喷烘室2两侧均设置有可升降的升降平台9;

工作人员可站立在升降平台上,升降平台上升后,可对车辆高处表面进行喷涂或钣金。

如何实现升降平台的升降,本发明采用钣金室1、喷烘室2内两侧均设置有多个竖直的导轨10;升降平台9通过直线滑轮与导轨10连接;电机11,其固定在其中一导轨10上,其输出端通过链条与升降平台9侧边连接;

在本方案中,升降平台通过滑轮与滑轨的配合实现了在升降平台上的升降,电机作为升降平台的动力来源,通过电机带动链条、链轮的运动,从而实现升降平台升降。

如图4-图5所示,为了说明滤网反吹灰装置的具体结构,本发明设置有滤网反吹灰装置,其设置在喷烘室顶部;滤网反吹灰装置,包括:壳体111,其内设置有导轨,其包括:第一导轨112、第二导轨113,两者呈水平且上下设置;第三导轨114,其竖直设置,且两端通过弧形导轨114连接第一导轨112、第二导轨113端部;风机室115,其位于第三导轨114外侧;净化室116,其位于第三导轨114内侧,并与风机室115连通,且在其顶部开设有出灰口117;滤网118,其活动设置在导轨上;驱动机构,其适于驱动滤网沿导轨做顺时针或者逆时针方向运动;当部分滤网118在驱动机构的带动下移动至第三导轨114上,并处于净化室116内时,风机室115向净化室116内鼓入空气,空气从对滤网118进行反吹,将滤网118上的杂质从出灰口117排出,后再经驱动机构翻转,带动滤网118复位至第二导轨112上;

在本方案中,滤网处于第二导轨上时,此时的滤网处于过滤的工作状态,当需要清洁滤网时,通过驱动机构将处于第二导轨上的滤网运送至第三导轨上,此时部分滤网处于净化室内,风机室向净化室通入空气,并对滤网进行反吹,将杂质从出灰口排出,从而实现滤网的自清洁,清洁完成后的部分滤网移动至第一导轨上,当滤网全部清洁完毕后,此时滤网全部位于第一导轨上,驱动机构带动滤网反转,将滤网重新位于第二导轨上。

如图4-5所示,为了说明驱动机构的具体结构,本发明采用驱动机构包括:收卷辊119,其位于第一、二导轨112、113之间,且靠近第二导轨113端部,收卷辊119两端转动设置在壳体111的对应侧壁上;电机,其与收卷辊119端部连接,并适于驱动收卷辊119转动;收卷辊119上绕设有滤网118,当收卷辊119正转或者反转,驱动滤网118做顺时针或者逆时针方向运动;

收卷辊位于第二导轨的端部,且远离第三导轨,收卷辊转动架设在壳体上,滤网绕设在收卷辊上,当电机带动收卷辊正转或者反转时,滤网做顺时针或者逆时针方向运动。

如图5所示,为了限制滤网在第一、二导轨上的上下串动,本发明采用第二导轨113上设置有多个金属网格栅板1110;第一导轨112上设置有多个用于支撑滤网118的从动辊1111。

金属网格栅板便于空气从上之下的穿过,且金属网格栅上穿设有滤网,限制了滤网的上下串动;此外,第一导轨上设置有支撑滤网的多个从动辊,当反吹灰清洁完毕后的滤网活动到第一导轨上时,从动辊支撑滤网,增加了滤网的张力且限制滤网的上下串动。

在喷烘室顶部设置有该滤网反吹灰装置,当喷烘室不处于工作状态时,滤网反吹灰装置便可开始工作,节省了工作人员更换手动滤网的时间。

当需要清洁滤网时,通过驱动机构将处于第二导轨上的滤网运送至第三导轨上,此时部分滤网处于净化室内,风机室向净化室通入空气,并对滤网进行反吹,将杂质从出灰口排出,从而实现滤网的自清洁,本装置实现了滤网的自动化清洁,延长滤网使用寿命,简化滤网的更换工艺。

本发明是一种车辆表面处理系统,钣金室、喷烘室为并排设置,在钣金室、喷烘室之间设置有用于净化漆雾的净化系统;漆雾经喷淋塔,能够降低漆雾大约80%的浓度,剩下的20%漆雾会经净化系统处理达标、排风系统排出至室外;这样一来,净化系统所需要的净化漆雾的量大大减少,从而能够减少净化系统的体积,缩小整体装置的占地面积、高度以及通过热循环降低能耗。

以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

- 一种车辆表面处理系统

- 一种检测超车车辆的方法、相关处理系统、超车车辆检测系统以及车辆