具有优异尺寸稳定性的用于车辆机架外壳构件的组合物以及使用其制备的车辆机架外壳构件

文献发布时间:2023-06-19 11:16:08

技术领域

本公开的示例性实施方式涉及一种具有优异尺寸稳定性的用于车辆机架外壳构件的组合物以及由其形成的车辆机架外壳构件。

背景技术

车辆的动力转向装置是由发动机驱动的液压泵的液压提供动力的电动助力转向装置,以允许车辆以较小的方向盘动力来转弯。当转向转矩通过方向盘输入到转向轴时,动力转向器通过减速齿轮机构将作为辅助转向转矩的辅助转矩的电动机的输出传递至转向轴,从而辅助驾驶员的转向。例如,当驾驶员操作方向盘时,施加到转向轴的转矩被输出到诸如机架外壳转矩传感器等检测传感器,并由控制装置控制。

使用诸如聚酯类树脂等热塑性树脂和玻璃纤维来制造这种转矩传感器的盖。同时,聚酯类树脂是一种具有优异机械和电气性能以及物理和化学性能的工程塑料,并且被广泛应用于诸如车辆、电气和电子设备以及办公机器等领域。然而,与金属相比,诸如聚酯类树脂等热塑性树脂由于其严重的热膨胀和收缩而在尺寸稳定性方面不利。因此,由于在高温环境下由热引起的部件连接部等中的后期变形,导致气密性劣化,从而导致组装部件泄漏。

与本公开相关的现有技术文献包括韩国专利申请公开No.2014-0092471(2014年7月24日公开,发明名称为“聚酯组合物”)。

发明内容

本公开的一个目的是提供一种用于车辆的机架外壳构件的组合物,其具有优异的尺寸稳定性并在注塑成型中具有改善翘曲的优异效果。

本公开的另一目的是提供一种用于车辆的机架外壳构件的组合物,其具有优异的刚性、耐用性和耐化学性。

本公开的又一目的是提供一种用于车辆的机架外壳构件的组合物,其具有优异的注塑成型性、生产率和经济效益。

本公开的还一目的是提供一种制备用于车辆机架外壳构件的组合物的方法。

本公开的还又一目的是提供一种车辆的机架外壳构件,其是使用该用于车辆的机架外壳构件的组合物制造的。

本公开的一个方面涉及一种用于车辆的机架外壳构件的组合物。在一个实施方式中,一种用于车辆的机架外壳构件的组合物包含:100重量份基体树脂,该基体树脂含有聚对苯二甲酸丁二醇酯、丙烯腈-苯乙烯-丙烯酸酯共聚物和聚对苯二甲酸乙二醇酯;和40至75重量份无机填料,其中该无机填料包含玻璃纤维和板状矿物填料。

在一个实施方式中,该基体树脂可以含有55至65重量份聚对苯二甲酸丁二醇酯、25至35重量份丙烯腈-苯乙烯-丙烯酸酯共聚物和8至15重量份聚对苯二甲酸乙二醇酯。

在一个实施方式中,该聚对苯二甲酸丁二醇酯具有的特性粘度可以为0.5至1.4dl/g并且该聚对苯二甲酸乙二醇酯具有的特性粘度可以为0.5至1.2dl/g。

在一个实施方式中,基于100重量份丙烯腈-苯乙烯-丙烯酸酯共聚物,该丙烯腈-苯乙烯-丙烯酸酯共聚物可以包含20至60重量份丙烯酸酯橡胶。

在一个实施方式中,基于100重量份基体树脂,该玻璃纤维的含量可以为35至50重量份,并且该板状矿物填料的含量可以为5至20重量份。

在一个实施方式中,该无机填料可以以1:1.2至1:4的重量比包含该板状矿物填料和该玻璃纤维。

在一个实施方式中,该玻璃纤维的公称直径可以为3至15μm并且平均长度可以为0.05至5mm。

在一个实施方式中,该板状矿物填料可以包含硅灰石、滑石和云母中的一种或多种。

在一个实施方式中,该板状矿物填料具有的横截面纵横比(横截面的长直径/横截面的短直径)可以为3至50且长度为0.01至5mm。

在一个实施方式中,根据ASTM D 638标准测量,该用于车辆的机架外壳构件的组合物可以具有1,100至1,600kgf/cm

在一个实施方式中,该用于车辆的机架外壳构件的组合物在注塑成型之后以等式1所示的机器方向(MD)收缩率可以为0.6%或更小,并且以等式2所示的横向方向(TD)收缩率可以为1.2%或更小:

[等式1]

MD收缩率(%)=((A

其中,对于通过将该用于车辆的机架外壳构件的组合物注塑到60mm MD×60mm TD×2mm厚度的模具中所获得的试样,A

[等式2]

TD收缩率(%)=((B

其中,对于通过将该用于车辆的机架外壳构件的组合物注塑到60mm MD×60mm TD×2mm厚度的模具中所获得的试样,B

在一个实施方式中,TD收缩率和MD收缩率可以具有以下等式3的关系:

[等式3]

|TD收缩率(%)-MD收缩率(%)|≤0.6

在一个实施方式中,通过将该用于车辆的机架外壳构件的组合物注塑到100mm宽度×150mm深度×1.7mm-2.1mm-3.0mm厚度的多阶模具中所获得的试样测量的翘曲值可以为4mm或更小。

本公开的另一方面涉及一种由该用于车辆的机架外壳构件的组合物形成的车国内机架外壳构件。

在一个实施方式中,该车辆的机架外壳构件可以包括车辆的机架外壳的转矩传感器盖。

根据本公开的用于车辆机架外壳构件的组合物可以具有优异的尺寸稳定性、在注塑过程中改善翘曲的优异效果以及优异的刚性、耐用性、耐化学性、注塑性、生产率和经济效益,并且可以适合用于诸如车辆机架外壳的转矩传感器盖等应用。

附图说明

图1示出了根据本公开的实施方式的车辆转向装置。

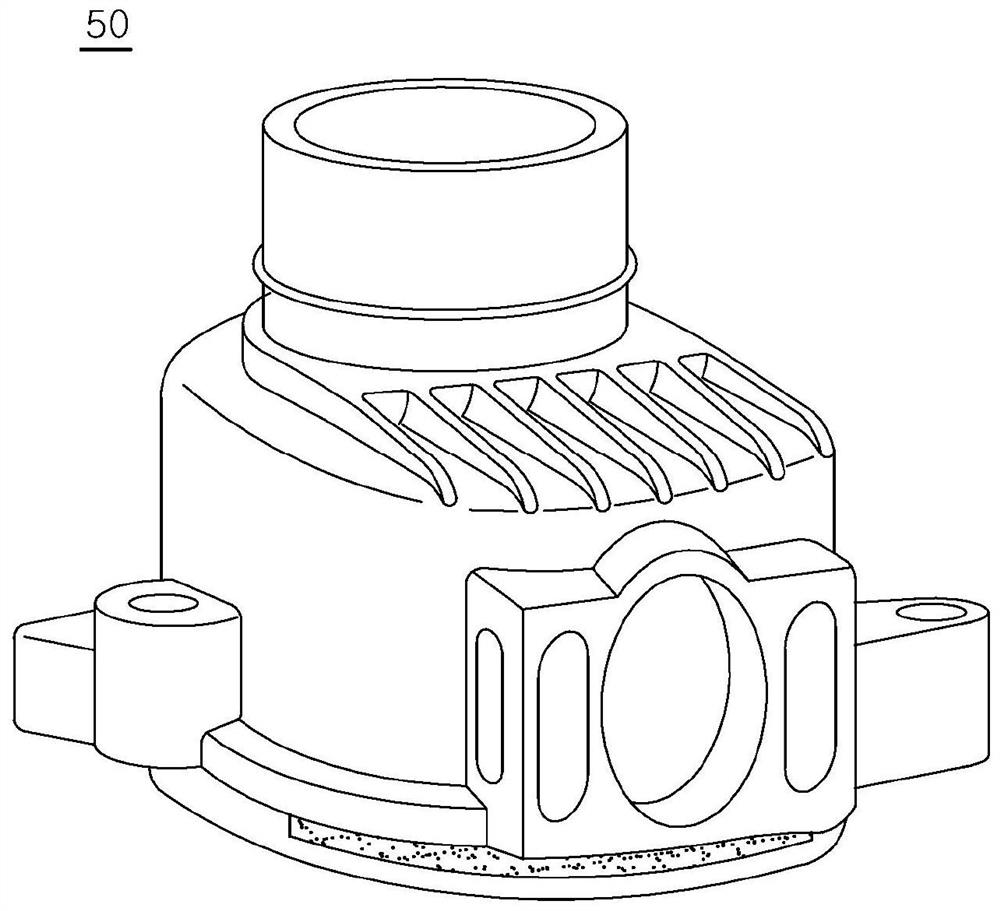

图2示出了根据本公开的实施方式的转矩传感器盖。

具体实施方式

在下文中,将通过各种示例性实施方式描述具有优异尺寸稳定性的用于车辆的机架外壳构件的组合物以及使用其制备的车辆的机架外壳构件。

尽管已经出于说明性目的公开了本公开的示例性实施方式,但本领域技术人员可以理解的是,在不脱离如所附权利要求所限定的本公开的范围和精神的情况下,可以进行各种修改、添加和替换。因此,本公开的真正技术范围应由所附权利要求书限定。

在以下描述中,当可能会使本公开的主题不清楚时,将省略相关已知技术或配置的详细描述。

另外,下文将描述的组成要素的术语是考虑了它们在本公开中的功能而定义的,并且可以根据用户或操作者的意图或根据习惯而改变。因此,这些术语的定义必须基于本文的整体描述。

本公开的一个方面涉及一种用于车辆的机架外壳构件的组合物。在一个实施方式中,该用于车辆的机架外壳构件的组合物包含:100重量份基体树脂,该基体树脂含有聚对苯二甲酸丁二醇酯、丙烯腈-苯乙烯-丙烯酸酯共聚物和聚对苯二甲酸乙二醇酯;和40至75重量份无机填料,其中该无机填料包含玻璃纤维和板状矿物填料。

在下文中,将更详细地描述该用于车辆的机架外壳构件的组合物。

基体树脂

该基体树脂含有聚对苯二甲酸丁二醇酯、丙烯腈-苯乙烯-丙烯酸酯共聚物和聚对苯二甲酸乙二醇酯。在一个实施方式中,该基体树脂可以含有55至65重量份聚对苯二甲酸丁二醇酯、25至35重量份丙烯腈-苯乙烯-丙烯酸酯共聚物和8至15重量份聚对苯二甲酸乙二醇酯。

聚对苯二甲酸丁二醇酯

聚对苯二甲酸丁二醇酯(PBT)是指聚对苯二甲酸丁二醇酯均聚物和聚对苯二甲酸丁二醇酯共聚物。

在一个实施方式中,聚对苯二甲酸丁二醇酯可以通过1,4-丁二醇与对苯二甲酸或对苯二甲酸二甲酯的直接酯化或酯交换反应进行缩聚制备。

在一个实施方式中,聚对苯二甲酸丁二醇酯的重均分子量可以为5,000至300,000g/mol。在上述条件下,本发明的组合物可以具有优异的机械强度。

在一个实施方式中,聚对苯二甲酸丁二醇酯的特性粘度可以为0.5dl/g至1.4dl/g。在上述条件下,该组合物可具有优异的可混性、耐冲击性、尺寸稳定性和外观特性。在一个实施方式中,可以使用邻氯苯酚溶液(浓度:0.01g/ml)在35℃下测量聚对苯二甲酸丁二醇酯树脂的特性粘度(IV)。例如,聚对苯二甲酸丁二醇酯的特性粘度可以为0.5、0.6、0.7、0.8、0.9、1.0、1.1、1.2、1.3或1.4dl/g。

在一个实施方式中,基于基体树脂的总重量,聚对苯二甲酸丁二醇酯的含量可以为55至65重量份。当以前述范围包含聚对苯二甲酸丁二醇酯时,该组合物可以具有优异的流动性和可模塑性,并且则其制造的车辆的机架外壳构件可具有优异的平滑度、尺寸稳定性和机械强度。例如,基于基体树脂的总重量,聚对苯二甲酸丁二醇酯的含量可以为55、56、57、58、59、60、61、62、63、64或65重量份。

丙烯腈-苯乙烯-丙烯酸酯共聚物

丙烯腈-苯乙烯-丙烯酸酯(ASA)共聚物可以是无定形的,并且可以是具有核-壳结构的接枝共聚物,其包含通过在橡胶状丙烯酸酯聚合物核上接枝共聚苯乙烯单体和丙烯腈单体而形成的壳层。

在一个实施方式中,该丙烯腈-苯乙烯-丙烯酸酯共聚物可以包含20至60重量份丙烯酸酯橡胶。当以上述含量包含丙烯酸酯橡胶时,该组合物可以具有优异的耐热性、耐候性和抗冲击性。

例如,该丙烯腈-苯乙烯-丙烯酸酯共聚物可以包含20至60重量份橡胶状丙烯酸酯聚合物核和40至80重量份通过接枝共聚苯乙烯单体和丙烯腈单体形成的壳层。接枝共聚可以使用常规的制备方法进行。例如,接枝共聚可以但不限于使用乳液聚合、悬浮聚合、溶液聚合和本体聚合进行。

在一个实施方式中,基于基体树脂的总重量,该丙烯腈-苯乙烯-丙烯酸酯共聚物的含量可以为25至35重量份。当以上述含量包含该丙烯腈-苯乙烯-丙烯酸酯共聚物时,可以缩短在注射期间的冷却时间,并且车辆的机架外壳构件可以由此具有优异的生产率、尺寸稳定性和机械强度。例如,基于基体树脂的总重量,该丙烯腈-苯乙烯-丙烯酸酯共聚物的含量可以为25、26、27、28、29、30、31、32、33、34或35重量份。

聚对苯二甲酸乙二醇酯

聚对苯二甲酸乙二醇酯(PET)可以通过对苯二甲酸或对苯二甲酸二甲酯作为单体的直接酯化或酯交换反应通过缩聚制备。

当包含聚对苯二甲酸乙二醇酯时,可以通过容易地调节基体树脂的结晶速率来缩短组件注射期间的冷却时间,并且车辆的机架外壳构件可以由此具有优异的生产率、强度和尺寸稳定性。

在一个实施方式中,聚对苯二甲酸乙二醇酯的重均分子量可以为5,000至300,000g/mol。在上述条件下,本公开的组合物可以具有优异的机械强度。

在一个实施方式中,聚对苯二甲酸乙二醇酯的特性粘度可以为0.5至1.2dl/g。在上述条件下,该组合物可具有优异的可混性、耐冲击性、尺寸稳定性和外观特性。在一个实施方式中,可以使用邻氯苯酚溶液(浓度:0.01g/ml)在35℃测量聚对苯二甲酸乙二醇酯树脂的特性粘度(IV)。例如,聚对苯二甲酸乙二醇酯的特性粘度可以为0.5、0.6、0.7、0.8、0.9、1.0、1.1或1.2dl/g。

在一个实施方式中,基于基体树脂的总重量,聚对苯二甲酸乙二醇酯的含量可以为8至15重量份。当以上述含量含有聚对苯二甲酸乙二醇酯时,可以缩短组件注射期间的冷却时间,并且根据本公开的车辆的机架外壳构件由此可以具有优异的生产率、强度和尺寸稳定性。例如,基于基体树脂的总重量,聚对苯二甲酸乙二醇酯的含量可以为8、9、10、11、12、13、14或15重量份。

同时,在制备基体树脂的过程中,在通过向结晶性树脂中添加过量的为无定形树脂的丙烯腈-苯乙烯-丙烯酸酯共聚物来进行合金化的情况下,在组件的注射过程中可能会过度增加冷却时间,由此可能会异常增加处理周期时间。

在一个实施方式中,该基体树脂可以以1:2至5:2至7的重量比包含聚对苯二甲酸乙二醇酯、丙烯腈-苯乙烯-丙烯酸酯共聚物和聚对苯二甲酸丁二醇酯。当以上述重量范围含有聚对苯二甲酸乙二醇酯、丙烯腈-苯乙烯-丙烯酸酯共聚物和聚对苯二甲酸丁二醇酯时,该组合物的可混性和分散性可能是优异的,可以缩短注射期间的冷却时间,并且车辆的机架外壳构件可由此具有优异的生产率、强度和尺寸稳定性。例如,上述化合物的重量比可以为1:2至4:3至7。

因此,本公开通过以最佳量使用具有高结晶速率的聚对苯二甲酸丁二醇酯、丙烯腈-苯乙烯-丙烯酸酯共聚物和结晶速度相对较慢的聚对苯二甲酸乙二醇酯可以抑制聚对苯二甲酸丁二醇酯的高结晶度,并且通过使用板状矿物填料代替一些可能引起产品翘曲(可以通过泊松比来测量)的玻璃纤维可以在保持刚性的同时提高尺寸稳定性。

无机填料

该无机填料包含玻璃纤维和板状矿物填料。

在一个实施方式中,该玻璃纤维可以具有圆形或椭圆形的横截面。在一个实施方式中,该玻璃纤维的平均直径可以为3至15μm并且平均长度(切割长度)为0.05至5mm。以上述条件下,该用于车辆的机架外壳构件的组合物可以具有优异的可混性、成型性、尺寸稳定性和机械强度。

在一个实施方式中,基于100重量份该基体树脂,该玻璃纤维的含量可以为35至50重量份。当以上述范围包含该玻璃纤维时,该组合物可以具有优异的可混性、分散性和机械强度。

例如,基于100重量份该基体树脂,该玻璃纤维的含量可以为35、36、37、38、39、40、41、42、43、44、45、46、47、48、49或50重量份。

包含该板状矿物填料的目的是为了提高尺寸稳定性,并且在本公开的组合物注塑期间防止由于玻璃纤维在流动方向上取向导致垂直方向(即TD)上相对于流动方向(即MD)上的收缩率差异而产生的翘曲(弯曲)。

在一个实施方式中,该板状矿物填料可以包含硅灰石、滑石和云母中的一种或多种。例如,该板状矿物填料可以包含滑石。当该板状矿物填料包含上述组分时,该组合物可以具有优异的机械性能(诸如刚性)和改善尺寸稳定性的优异效果。

在一个实施方式中,该板状矿物填料的横截面纵横比(横截面的长直径/横截面的短直径)可以为3至50且长度为0.01至5mm。在上述条件下,该组合物可具有优异的可混合性和可模塑性,以及改善尺寸稳定性的优异效果。

在一个实施方式中,基于100重量份该基体树脂,该板状矿物填料的含量可以为5至20重量份。当以上述含量包含该板状矿物填料时,可以防止该组合物的机械性能劣化,并且可以抑制玻璃纤维的各向异性,产生改善尺寸稳定性的优异效果。例如,基于100重量份该基体树脂,该板状矿物填料的含量可以为5、6、7、8、9、10、11、12、13、14、15、16、17、18、19或20重量份。

在一个实施方式中,该无机填料可以以1:1.2至1:4的重量比包含该板状矿物填料和玻璃纤维。当以上述重量比包含该板状矿物填料和玻璃纤维时,该组合物可以具有优异的刚性和可模塑性,并且可以抑制玻璃纤维的各向异性,产生改善尺寸稳定性的优异效果。例如,该无机填料可以以1:1.8至1:3的重量比包含该板状矿物填料和玻璃纤维。

在一个实施方式中,基于100重量份该基体树脂,该无机填料的含量为40至75重量份。当无机填料的含量少于40重量份时,诸如刚性等机械性能可能会劣化,并且当无机填料的含量超过75重量份时,尺寸稳定性可能会劣化,并且翘曲可能会增加。例如,基于100重量份该基体树脂,该无机填料的含量可以为40、41、42、43、44、45、46、47、48、49、50、51、52、53、54、55、56、57、58、59、60、61、62、63、64、65、66、67、68、69、70、71、72、73、74或75重量份。

添加剂

在一个实施方式中,基于100重量份该基体树脂,该用于车辆的机架外壳构件的组合物可以进一步包含0.01至30重量份添加剂。在一个实施方式中,该添加剂可以包括但不限于热稳定剂、抗氧化剂、光稳定剂、脱模剂、增容剂、染料、颜料、着色剂、增塑剂、抗冲改性剂、稳定剂和润滑剂中的一种或多种。

在一个实施方式中,该用于车辆的机架外壳构件的组合物根据ASTM D 638标准测量的抗拉强度可以为1,100至1,600kgf/cm

在一个实施方式中,在注射成型后,该用于车辆的机架外壳构件的组合物可以具有0.6%或更小的以下等式1的机器方向(MD)收缩率,并且具有1.2%或更小的以下等式2的横向方向(TD)收缩率:

[等式1]

MD收缩率(%)=((A

其中,对于通过将该用于车辆的机架外壳构件的组合物注塑到60mm MD×60mm TD×2mm厚度的模具中所获得的试样,A

[等式2]

TD收缩率(%)=((B

其中,对于通过将该用于车辆的机架外壳构件的组合物注塑到60mm MD×60mm TD×2mm厚度的模具中所获得的试样,B

在一个实施方式中,TD收缩率和MD收缩率可以是使用可从Sumitomo Corporation购得的螺杆直径为22mm的电动注塑机(SE75EV-C110)测定的值。

在一个实施方式中,TD收缩率和MD收缩率可以具有以下等式3的关系:

[等式3]

|TD收缩率(%)-MD收缩率(%)|≤0.6

在上述条件下,机架外壳构件可以具有最小的翘曲发生和优异的尺寸稳定性。例如,等式3的值可以为0.5或更小。例如,等式3的值可以为0.1、0.2、0.3、0.4、0.5或0.6。

在一个实施方式中,对通过将该用于车辆的机架外壳构件的组合物注塑到具有100mm宽度×150mm深度×1.7mm-2.1mm-3.0mm厚度的多阶模具中获得的试样测得的翘曲值可以为4mm或更小。例如,翘曲值可以为2.5mm或更小。

例如,翘曲值可以是使用可从LS Electric购得的螺杆直径为36mm的液压注塑机(LGH100DGC)测得的值。

在一个实施方式中,该用于车辆的机架外壳构件的组合物可以通过制备丸粒状组合物来制备,通过使用各种混合机将具有上述含量的组分预混合,然后使用班伯里混合机、辊、单螺杆捏合挤出机、双螺杆捏合挤出机和捏合机将预混合的组分熔融并捏合,再然后注射成型丸粒状组合物。例如,可以通过将该用于车辆机架外壳构件的组合物的各组分注射到双螺杆挤出机中,熔化并捏合注入的组分,并且在200至300℃的挤出温度下挤出所得组分,然后注射成型丸粒状组合物,通过制备丸粒状用于车辆机架外壳构件的组合物来制备用于车辆机架外壳构件的组合物。

根据本公开的用于车辆机架外壳构件的组合物可以具有优异的尺寸稳定性、在注射成型过程中改善翘曲的优异效果以及优异的刚性、耐用性、耐化学性、注塑性、生产率和经济效益,并且可以适用于诸如车辆机架外壳的转矩传感器盖等应用。

本公开的另一方面涉及一种车辆的机架外壳构件,其特征在于由该用于车辆机架外壳构件的组合物形成。

在一个实施方式中,该车辆的机架外壳构件可以包括车辆机架外壳的转矩传感器盖。

图1示出了根据本公开的实施方式的车辆转向装置100,且图2示出了根据本公开的实施方式的转矩传感器盖50。

参见图1,车辆转向装置100可包括方向盘10、转向轴20、机架外壳30和拉杆40。方向盘10设置在驾驶员座椅的前方。转向轴20连接至方向盘10。机架外壳30包括在车辆的横向方向上延伸并且与转向轴20接合的齿条传动轴32。齿条传动轴32将从转向轴20输入的旋转力转换成线性运动。拉杆40以与车轮的转向节(未示出)连接的方式设置在机架外壳30的两侧。主动齿轮22可以设置在转向轴20的下方,以便与齿条传动轴32接合。

在一个实施方式中,转矩传感器(未示出)被设置在机架外壳30的一个侧表面上。转矩传感器与转向轴20连接,以测量施加到转向轴20的转矩。转矩传感器可设置在转矩传感器盖50的内部。

在一个实施方式中,转矩传感器盖50可以由车辆的机架外壳构件的组合物形成。

在下文中,将参考本公开的优选实施例更详细地描述本公开的配置和操作。这些实施例仅作为本公开的优选实施例,并且不能以任何方式解释为限制本公开。

实施例和比较例

在以下实施例和比较例中使用的组分如下。

(A)基体树脂

(A1)使用特性粘度为0.5至1.4dl/g的聚对苯二甲酸丁二醇酯树脂。(A2)使用含有20至60重量份丙烯酸酯橡胶的丙烯腈-苯乙烯-丙烯酸酯共聚物。(A3)使用特性粘度为0.5至1.2dl/g的聚对苯二甲酸乙二醇酯树脂。

(B)无机填料

(B1)使用公称直径为3至15μm且平均长度为0.05至5mm的玻璃纤维。(B2)作为矿物填料,使用具有板状横截面、横截面纵横比(横截面的长直径/横截面的短直径)为3至50且长度为0.01至5mm的滑石粉。

每种上述组分的添加量如下表1所示,并且使用双螺杆挤出机在200至260℃的机筒温度下在150至250rpm螺杆转速的条件下挤出添加的组分,由此制备丸粒状用于车辆机架外壳构件的组合物。将制备的粒料干燥并在250至330℃注射温度的条件下注射到注塑机中,由此制造各试样。

对于实施例1至3和比较例1至6,按照以下方式评价每个试样的物理性质,并且评价结果示于下表1中。

(1)MD收缩率(%)和TD收缩率(%):使用可从Sumitomo Corporation购得的螺杆直径为22mm的电动注塑机(SE75EV-C110),在具有在树脂流动方向上60mm(即MD)×在垂直于流动方向的方向上60mm(即TD)×2mm厚度的模具中进行注射。对于通过上述注射成型获得的实施例和比较例的每个试样,根据以下等式1和等式2测量MD收缩率和TD收缩率,并且根据以下等式3计算收缩率之差:

[等式1]

MD收缩率(%)=((A

其中,A

[等式2]

TD收缩率(%)=((B

其中,B

[等式3]

|TD收缩率(%)-MD收缩率(%)|

(2)翘曲(mm):使用可从LS Electric购得的螺杆直径为36mm的液压注塑机(LGH100DGC),通过将该组合物注射到具有100mm宽度×150mm深度×1.7mm-2.1mm-3.0mm厚度的多阶模具中获得实施例和比较例的各试样,测量各试样的翘曲。翘曲发生在注塑机的注射门的左侧部分,并根据其最高测量值进行评估。

(3)抗拉强度(kgf/cm

(4)冷却时间(秒):在上述(1)的注射成型过程中,对实施例和比较例的试样的冷却时间进行了测定。如果在注射成型过程中冷却时间短,则注射的试样无法移动到模具的移动侧,而是附着在模具的固定侧。固定在固定侧上的注射试样只能由操作员特意拆下,如果冷却时间足够,则通过顶针从移动侧抽出注射产品,从而可以进行正常处理。

[表1]

从表1的结果可以看出,在本公开的实施例1至3的情况下,注射冷却时间缩短,导致优异的生产率,MD收缩率为0.6%或更小,TD收缩率为1.2%或更小,从而导致优异的尺寸稳定性。另一方面,可以看到,在本公开范围之外的比较例1至6的情况下,与实施例1至3相比,MD收缩率、TD收缩率或翘曲增加,导致尺寸稳定性降低,或者注射过程中冷却时间增加,导致生产率下降。

本领域普通技术人员可以容易地对本公开进行简单的修改或改变,并且所有此类修改或改变应被解释为包括在本公开的范围内。

- 具有优异尺寸稳定性的用于车辆机架外壳构件的组合物以及使用其制备的车辆机架外壳构件

- 芳香族聚碳酸酯树脂组合物、以及使用该树脂组合物的光学信息记录介质用基板、透明光学部件、照明设备外壳和车辆用透明构件