一种燃气轮机余热利用系统

文献发布时间:2023-06-19 11:22:42

技术领域

本发明涉及燃气轮机联合循环技术领域,尤其是涉及一种燃气轮机余热利用系统。

背景技术

燃气轮机联合循环,是指将燃气轮机和蒸汽轮机组合起来的一种发电方式,主要由燃气轮机、余热锅炉、蒸汽轮机三部分构成。工作原理是压气机吸入空气并压缩后送入燃烧室内,使燃料(油或天然气)在燃烧室内燃烧产生高温高压燃气,进入燃气轮机膨胀做功发电,再将燃气轮机排出的气体引入余热锅炉,作为余热锅炉的热源,利用余热锅炉产生的蒸汽进入蒸汽轮机再发电。这样就形成了燃气轮机和蒸汽轮机共同作为原动机的联合循环发电系统。

但是,目前燃气轮机排出的气体的余热利用率低,大量的燃气轮机排出的气体中的余热都被浪费掉了,造成大量的能源的浪费,不符合可持续发展、节能减排的发展理念。

发明内容

在燃气轮机联合循环中,燃气轮机的效率越高,燃气轮机排出的气体所蕴含的余热就少,能量的浪费就越少,但现阶段燃气轮机的效率提升空间有限。经过发明人的分析和研究,发现燃气轮机余热利用率低的核心原因是燃气轮机排出的气体的热量没有被充分的吸收,本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种燃气轮机余热利用系统,增设了对流增强装置,增大了流入烟气管道内的烟气的流速和扰动程度,从而增大了对流换热系数,提高了换热效率,烟气的热量传递更加有效,提升了燃气轮机余热利用率,可节省燃料,缓解能源短缺。

本发明的目的可以通过以下技术方案来实现:

一种燃气轮机余热利用系统,包括燃气轮机、余热锅炉、蒸汽轮机和烟气管道,烟气管道的两端分别为进烟口和出烟口,燃气轮机的排气口排出的烟气自进烟口流入烟气管道,自出烟口流出烟气管道,烟气管道的中央设有与余热锅炉连接的烟气余热换热区,余热锅炉与蒸汽轮机连接;

所述燃气轮机余热利用系统还包括对流增强装置,所述对流增强装置包括螺旋桨和电机,所述螺旋桨设于进烟口与烟气余热换热区之间,所述电机用于驱动螺旋桨转动。

进一步的,所述余热锅炉包括汽包,所述烟气余热换热区内沿烟气流动方向依次设有过热器、蒸发器和省煤器,过热器、蒸发器和省煤器相互独立并分别与汽包连接。

进一步的,所述对流增强装置还包括支架,所述支架用于将螺旋桨固定在烟气管道内。

更进一步的,所述支架为钨材料制成的支架。

进一步的,所述螺旋桨为钨材料制成的螺旋桨。

进一步的,所述对流增强装置还包括控制器和温度传感器单元,所述控制器分别与电机和温度传感器单元通信连接,所述温度传感器单元安装在烟气管道内,用于测量烟气管道内烟气的温度。

更进一步的,所述温度传感器单元包括多个高温烟气传感器。

更进一步的,所述控制器根据温度传感器单元的测量数据控制电机以改变螺旋桨的转速档位,转速档位包括低档、中档和高档,低档的负载转速为500转/分,中档的负载转速为1000转/分,高档的负载转速为1500转/分。

进一步的,所述燃气轮机余热利用系统还包括空气预热器,空气预热器用于加热进入燃气轮机的空气,所述空气预热器与烟气管道的出烟口连接。

进一步的,所述燃气轮机余热利用系统还包括空气预热器,空气预热器用于加热进入燃气轮机的空气,所述燃气轮机的排气口包括第一烟道和第二烟道,第一烟道连通烟气管道的进烟口,第二烟道连通空气预热器。

与现有技术相比,本发明具有以下有益效果:

(1)增设了对流增强装置,增大了流入烟气管道内的烟气的流速和扰动程度,从而增大了对流换热系数,提高了换热效率,烟气的热量传递更加有效,提升了燃气轮机余热利用率,可节省燃料,缓解能源短缺。

(2)钨材料的熔点高,钨材料制成的支架和螺旋桨可以在烟气管道中正常使用,可靠性高,且支架、螺旋桨和电机之间可拆卸更换,结构简单,使用更加灵活。

(3)通过温度传感器单元测量烟气管道内的烟气温度,控制器根据烟气温度调节螺旋桨的转速,从而保证了最优的热量传递。

(4)烟气自出烟口流出后再进入空气预热器来加热进入燃气轮机的空气,实现余热梯级利用,可进一步降低余热锅炉排烟温度,提高余热锅炉效率,提升联合循环机组的运行经济性。

(5)考虑到余热锅炉使用一段时间后由于结垢现象导致的效率降低,将燃气轮机排气口分为第一烟道和第二烟道,第二烟道直接连接空气预热器,利用烟气余热的一部分来加热压气机进口空气的温度,使得烟气轮机的燃烧更加的充分和高效。

附图说明

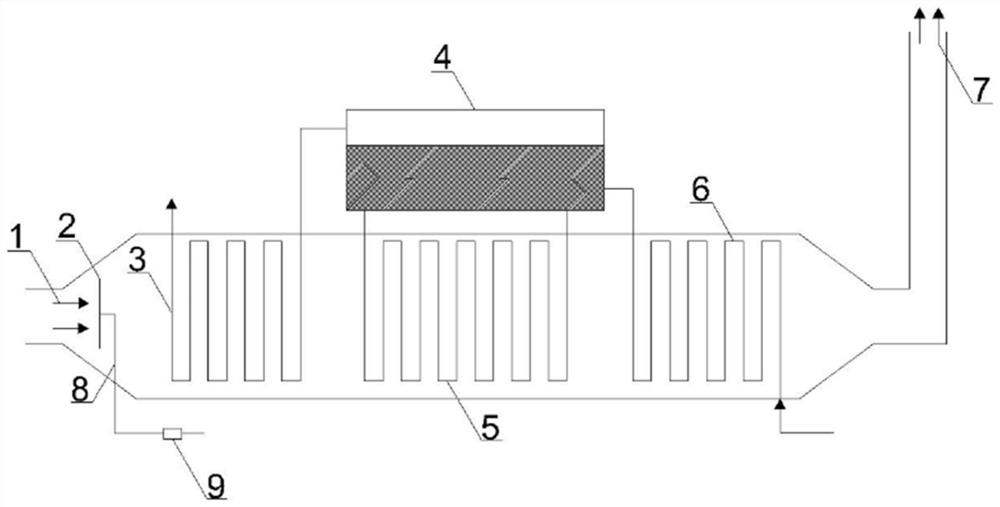

图1为本发明的结构示意图;

图2为螺旋桨的结构示意图;

附图标记:1、进烟口,2、螺旋桨,3、过热器,4、汽包,5、蒸发器,6、省煤器,7、出烟口,8、螺旋桨支撑架,9、电机。

具体实施方式

下面结合附图和具体实施例对本发明进行详细说明。本实施例以本发明技术方案为前提进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

在附图中,结构相同的部件以相同数字标号表示,各处结构或功能相似的组件以相似数字标号表示。附图所示的每一组件的尺寸和厚度是任意示出的,本发明并没有限定每个组件的尺寸和厚度。为了使图示更清晰,附图中有些地方适当夸大了部件。

实施例1:

一种燃气轮机余热利用系统,结构如图1所示,包括燃气轮机、余热锅炉、蒸汽轮机和烟气管道,烟气管道的两端分别为进烟口1和出烟口7,燃气轮机的排气口排出的烟气自进烟口1流入烟气管道,自出烟口7流出烟气管道,烟气管道的中央设有与余热锅炉连接的烟气余热换热区,余热锅炉与蒸汽轮机连接。

本申请在燃气轮机余热利用系统增设了对流增强装置,增大了烟气的流速和扰动程度,从而增大了对流传热系数和余热锅炉对烟气的吸热效率,提升了烟气余热的利用率。对流增强装置包括螺旋桨2和电机9,螺旋桨2设于进烟口1与烟气余热换热区之间,电机9用于驱动螺旋桨2转动。

在理论层面,增大烟气的流速(单位为m/s)会增大对流换热系数(单位为W/m

余热锅炉包括汽包4,烟气余热换热区内沿烟气流动方向依次设有过热器3、蒸发器5和省煤器6,过热器3、蒸发器5和省煤器6相互独立并分别与汽包4连接。烟气自燃气轮机排出后,通过进烟口1流入烟气管道,经过对流增强装置增强作用后,流过烟气余热换热区,依次经过过热器3、蒸发器5和省煤器6,最终从出烟口7流出。

当烟气流经过热器3、蒸发器5和省煤器6时加热余热锅炉管内的给水,使给水受热成为过热蒸汽,之后输送到蒸汽轮机内做功发电。给水受热的效率主要取决于对流换热的效果,取决于对流换热系数,烟气流速经螺旋桨2增加到两倍时,对流换热系数增大为原来的1.74倍。

对流增强装置还包括支架8,支架8用于将螺旋桨2固定在烟气管道内,结构简单,无需复杂工艺,节省成本,支架8、螺旋桨2和电机9之间可拆卸更换,方便拆卸更换及维修。

支架8为钨材料制成的支架。螺旋桨2为钨材料制成的螺旋桨。钨材料的熔点高达3410℃,完全适合在余热锅炉中使用。

为了保证烟气流速与烟气的温度相配合以达到最佳的热量传递效果,对流增强装置还包括控制器和温度传感器单元,控制器分别与电机9和温度传感器单元通信连接,温度传感器单元安装在烟气管道内,用于测量烟气管道内烟气的温度。温度传感器单元包括多个高温烟气传感器。控制器根据温度传感器单元的测量数据控制电机9以改变螺旋桨2的转速。

由于燃气轮机、余热锅炉的结构在实际应用中会有所变动,因此需要考虑每个燃气轮机联合循环的需要,温度传感器单元测量得到烟气温度后,控制器通过电机9增大或减小螺旋桨2的转速,以改变烟气流速,从而实现最佳的热量传递。

本实施例中,螺旋桨2的转速档位包括低档、中档和高档,低档的负载转速为500转/分,中档的负载转速为1000转/分,高档的负载转速为1500转/分。

为了更充分的利用烟气余热,燃气轮机余热利用系统还包括空气预热器,空气预热器用于加热进入燃气轮机的空气,空气预热器与烟气管道的出烟口7连接,利用最终的低品位烟气来加热压气机进口空气,实现余热梯级利用,可进一步降低余热锅炉排烟温度,提高余热锅炉效率,提升联合循环机组的运行经济性。

对于投产时间较长的燃气轮机联合循环机组,由于余热锅炉换热器管壁不可避免存在结垢现象,导致排烟温度上升,余热锅炉效率下降,联合循环机组运行经济性变差。此种情况下,将燃气轮机的排气口分为第一烟道和第二烟道,第一烟道连通烟气管道的进烟口1,第二烟道连通空气预热器,利用烟气余热的一部分来加热压气机进口空气的温度,使得烟气轮机的燃烧更加的充分和高效。

以上详细描述了本发明的较佳具体实施例。应当理解,本领域的普通技术人员无需创造性劳动就可以根据本发明的构思作出诸多修改和变化。因此,凡本技术领域中技术人员依本发明的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

- 一种燃气轮机余热利用的生物质气化系统及气化方法

- 一种燃气轮机余热利用系统