一种非晶金属包胶成型装置及成型工艺

文献发布时间:2023-06-19 11:24:21

技术领域

本发明涉及硅胶成型技术领域,尤其涉及一种非晶金属包胶成型装置及成型工艺。

背景技术

现有的非晶金属包胶组件一般由9条非晶金属组成,正常生产时五金一模27条,由于摆放工件时间长,工序繁多,工作效率低下,导致模具温度下降,模内硫化时间还要额外增长,延长生产周期,增加生产成本。

发明内容

本发明的目的在于针对现有技术的不足,提供一种非晶金属包胶成型装置,实现同步进行摆放工件操作与产品硫化成型操作,极大缩短产品的生产周期,提升工作效率与产能效益。

为实现上述目的,本发明的一种非晶金属包胶成型装置,包括机台、垂直设置于机台顶部的支撑架,所述支撑架设置有驱动件,所述驱动件的输出端穿过支撑架连接有移动板,所述移动板设置有上模发热件以及与上模发热件连接的上模具,所述支撑架的下方设置有用于输送物料的送料机构,所述送料机构的输出端驱动连接有第一下模发热件与第二下模发热件,所述第一下模发热件与第二下模发热件分别连接有第一下模具与第二下模具。

优选的,所述送料机构包括壳体,所述壳体的顶部开设有滑槽,所述壳体内设置有第一安装座与第二安装座,所述第一安装座与第二安装座分别设置有第一同步轮与第二同步轮,所述第一安装座的旁侧设置有伺服电机,所述伺服电机与第一同步轮驱动连接,所述第一同步轮与第二同步轮之间传动连接有传动带,所述传动带间隔设置有第一移动座与第二移动座,所述第一下模发热件与第二下模发热件分别设置于第一移动座与第二移动座的内部,所述第一移动座与第二移动座的底部均设置有与滑槽滑动连接的滑块。

优选的,所述第一移动座与第二移动座内分别设置有第一升降气缸与第二升降气缸,所述第一升降气缸与第二升降气缸的动力输出端分别与第一下模发热件和第二下模发热件驱动连接。

优选的,所述第一下模具与第二下模具的内部分别开设有第一型腔与第二型腔,所述第一型腔与第二型腔的边角处均设置有物料限位块,所述上模具的外部设置有压合板,所述压合板的形状与第一型腔、第二型腔的形状相匹配,所述压合板内设置有物料感应器,所述第一型腔与第二型腔内分别设置有与物料感应器匹配工作的第一感应块与第二感应块。

优选的,所述上模具的边角处设置有定位柱,所述第一下模具与第二下模具的边角处分别设置有与定位柱连接的第一定位孔与第二定位孔。

优选的,所述第一下模发热件与第二下模发热件内间隔设置有电热管,所述电热管的外部设置有纳米电热膜,所述第一下模发热件与第二下模发热件的内壁层叠设置有导热层与均热层。

优选的,所述移动板设置有位置调节组件,所述位置调节组件包括平行且间隔设置的第一定位槽与第二定位槽,所述第一定位槽与第二定位槽结构相同,所述第一定位槽的内壁间隔设置有若干个卡槽,所述第一定位槽内设置有定位块,所述定位块与上模发热件连接,所述定位块的两侧均开设有凹槽,所述凹槽内设置有复位弹簧,所述复位弹簧的一端连接有与卡槽连接的卡头。

优选的,所述驱动件为液压缸或气缸。

优选的,所述机台的底部固定连接有脚轮,所述脚轮的旁侧设置有伸缩杆,所述伸缩杆的端部设置有脚垫。

一种非晶金属包胶成型工艺,包括如下步骤:步骤一:首先,操作人员将9条非晶金属打入到第一下模具,再摆上硅胶原料;步骤二:接着,送料机构驱动第一下模具移动到上模具的下方位置,液压缸驱动上模具与第一下模具进行合模硫化成型操作;步骤三:然后,等机台开模之后,操作人员将下一个9条非晶金属打入到第二下模具,再摆上硅胶原料;步骤四:在进行步骤三的同时,操作人员将第一下模具内的成品取出;步骤五:送料机构驱动第二下模具移动到上模具的下方位置,液压缸驱动上模具与第二下模具进行合模硫化成型操作。

本发明的有益效果:首先,操作人员将9条非晶金属打入到第一下模具,再摆上硅胶原料;接着,送料机构驱动第一下模具移动到上模具的下方位置,液压缸驱动上模具与第一下模具进行合模硫化成型操作;然后,等机台开模之后,操作人员将下一个9条非晶金属打入到第二下模具,再摆上硅胶原料;在进行步骤三的同时,操作人员将第一下模具内的成品取出;送料机构驱动第二下模具移动到上模具的下方位置,液压缸驱动上模具与第二下模具进行合模硫化成型操作。本发明实现同步进行摆放工件操作与产品硫化成型操作,极大缩短产品的生产周期,提升工作效率与产能效益。

附图说明

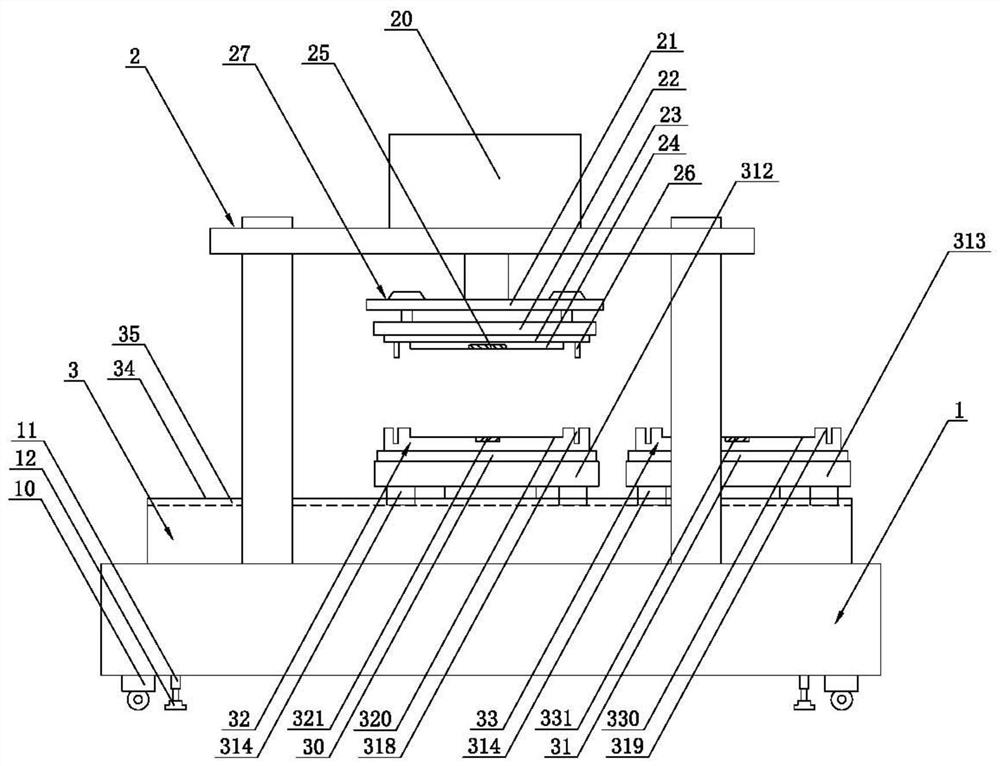

图1为本发明的结构示意图。

图2为本发明位置调节组件的结构示意图。

图3为本发明定位块的结构示意图。

图4为本发明送料机构的分解结构示意图。

图5为本发明第一下模发热件、第二下模发热件的内部结构示意图。

附图标记包括:

1——机台 10——脚轮 11——伸缩杆

12——脚垫

2——支撑架 20——驱动件 21——移动板

22——上模发热件 23——上模具 24——压合板

25——物料感应器 26——定位柱

27——位置调节组件 270——第一定位槽 271——第二定位槽

272——卡槽 273——定位块 274——凹槽

275——复位弹簧 276——卡头

3——送料机构 30——第一下模发热件 31——第二下模发热件

32——第一下模具 320——第一型腔 321——第一感应块

33——第二下模具 330——第二型腔 331——第二感应块

34——壳体 35——滑槽 36——第一安装座

37——第二安装座 38——第一同步轮 39——第二同步轮

310——伺服电机 311——传动带 312——第一移动座

313——第二移动座 314——滑块 315——第一升降气缸

316——第二升降气缸 317——物料限位块 318——第一定位孔

319——第二定位孔

322——电热管 323——纳米电热膜 324——导热层

325——均热层。

具体实施方式

以下结合附图对本发明进行详细的描述。

如图1至图5所示,本发明的一种非晶金属包胶成型装置,包括机台1、垂直设置于机台1顶部的支撑架2,所述支撑架2设置有驱动件20,所述驱动件20的输出端穿过支撑架2连接有移动板21,所述移动板21设置有上模发热件22以及与上模发热件22连接的上模具23,所述支撑架2的下方设置有用于输送物料的送料机构3,所述送料机构3的输出端驱动连接有第一下模发热件30与第二下模发热件31,所述第一下模发热件30与第二下模发热件31分别连接有第一下模具32与第二下模具33。

工作时,工作人员将9条非晶金属打入到第一下模具32内,再摆上硅胶原料,驱动件20的输出端穿过支撑架2来驱动移动板21做上下移动,通过移动板21带动上模发热件22以及与上模发热件22连接的上模具23做上下移动,送料机构3驱动第一下模具32移动至上模具23的正下方,促使上模具23与第一下模具32合模硫化成型;与此同时,工作人员将下一批次的9条非晶金属打入到第二下模具33内,再摆上硅胶原料,开模之后,送料机构3不仅驱动第一下模具32移出至模外,而且还驱动第二下模具33移动至上模具23的正下方,再通过驱动件20促使上模具23与第二下模具33合模硫化成型;最后,工作人员将第一下模具32内的成品取出之后再继续往第一下模具32内打入新一轮的9条非晶金属,再摆上硅胶原料,通过驱动件20促使上模具23与第一下模具32合模硫化成型,重复循环上述操作步骤,我司将原本的单滑机台1改为双滑机台1,并且在双滑板上增加发热系统,使模具的成型模温不会因为模外时间过长而导致模温下降,这样产品硫化温度稳定,硫化操作可以控制在比较短的时间内完成,从而提升产能,实现摆放工件操作与产品硫化成型操作同步进行。本发明实现同步进行摆放工件操作与产品硫化成型操作,极大缩短产品的生产周期,提升工作效率与产能效益。

如图1和图4所示,本实施例的送料机构3包括壳体34,所述壳体34的顶部开设有滑槽35,所述壳体34内设置有第一安装座36与第二安装座37,所述第一安装座36与第二安装座37分别设置有第一同步轮38与第二同步轮39,所述第一安装座36的旁侧设置有伺服电机310,所述伺服电机310与第一同步轮38驱动连接,所述第一同步轮38与第二同步轮39之间传动连接有传动带311,所述传动带311间隔设置有第一移动座312与第二移动座313,所述第一下模发热件30与第二下模发热件31分别设置于第一移动座312与第二移动座313的内部,所述第一移动座312与第二移动座313的底部均设置有与滑槽35滑动连接的滑块314。具体地,伺服电机310驱动第一同步轮38转动,第一同步轮38通过传动带311带动第二同步轮39同步转动,通过传动带311带动第一移动座312与第二移动座313做前后移动,第一移动座312与第二移动座313的底部均通过滑块314与滑槽35滑动连接,移动平稳迅速,传动效率高且工作稳定可靠。

如图1和图4所示,本实施例的第一移动座312与第二移动座313内分别设置有第一升降气缸315与第二升降气缸316,所述第一升降气缸315与第二升降气缸316的动力输出端分别与第一下模发热件30和第二下模发热件31驱动连接。具体地,第一移动座312与第二移动座313内分别设置有第一升降气缸315与第二升降气缸316,第一升降气缸315、第二升降气缸316的动力输出端分别驱动第一下模发热件30、第二下模发热件31做上下移动,从而分别通过第一下模发热件30、第二下模发热件31进一步带动第一下模具32、第二下模具33做上下移动与上模具23紧密贴合,有效提高第一下模具32、第二下模具33与上模具23的合模硫化成型质量与工作效率。

如图1和图4所示,本实施例的第一下模具32与第二下模具33的内部分别开设有第一型腔320与第二型腔330,所述第一型腔320与第二型腔330的边角处均设置有物料限位块317,所述上模具23的外部设置有压合板24,所述压合板24的形状与第一型腔320、第二型腔330的形状相匹配,所述压合板24内设置有物料感应器25,所述第一型腔320与第二型腔330内分别设置有与物料感应器25匹配工作的第一感应块321与第二感应块331。具体地,工作人员将9条非晶金属打入到第一型腔320或第二型腔330内,通过物料限位块317对9条非晶金属的位置进行限制固定,定位效果好,压合板24通过物料感应器25检测感应到第一感应块321或第二感应块331的位置,进而发出工作指令以控制上模具23通过压合板24紧密压合第一型腔320或第二型腔330,促使9条非晶金属与硅胶原料之间合模硫化成型,工作精度高,成型质量好。

如图1和图4所示,本实施例的上模具23的边角处设置有定位柱26,所述第一下模具32与第二下模具33的边角处分别设置有与定位柱26连接的第一定位孔318与第二定位孔319。具体地,上模具23通过定位柱26与第一定位孔318配合连接,以及上模具23通过定位柱26与第二定位孔319配合连接,实现上模具23与第一下模具32,以及上模具23与第二下模具33之间的准确合模成型操作,避免发生在工作过程中模具的位置出现偏移,定位效果好。

如图1、图4和图5所示,本实施例的第一下模发热件30与第二下模发热件31内间隔设置有电热管322,所述电热管322的外部设置有纳米电热膜323,所述第一下模发热件30与第二下模发热件31的内壁层叠设置有导热层324与均热层325。具体地,第一下模发热件30与第二下模发热件31内均装设有多个间隔设置的电热管322,电热管322采用柱状大面积加热,加热效率高,每个电热管322的外部均设置有纳米电热膜323,采用纳米电热膜323的加热方式,升温快且加热更加均匀,电热转换效率高,工作稳定可靠,再通过层叠设置于第一下模发热件30、第二下模发热件31内壁的导热层324与均热层325,实现第一下模发热件30与第二下模发热件31全面高效发热工作。

如图1、图2和图3所示,本实施例的移动板21设置有位置调节组件27,所述位置调节组件27包括平行且间隔设置的第一定位槽270与第二定位槽271,所述第一定位槽270与第二定位槽271结构相同,所述第一定位槽270的内壁间隔设置有若干个卡槽272,所述第一定位槽270内设置有定位块273,所述定位块273与上模发热件22连接,所述定位块273的两侧均开设有凹槽274,所述凹槽274内设置有复位弹簧275,所述复位弹簧275的一端连接有与卡槽272连接的卡头276。具体地,平行且间隔排布的第一定位槽270与第二定位槽271分别设置于移动板21的两侧,第一定位槽270与第二定位槽271结构相同且工作原理也相同,定位块273与上模发热件22连接,相比于送料机构3驱动第一下模发热件30与第二下模发热件31做横向移动,通过定位块273带动上模发热件22沿着第一定位槽270做纵向移动,定位块273通过卡头276与卡槽272相互作用,在复位弹簧275的弹性作用下,完成对上模发热件22的位置固定,从而能够根据不同的实际工作情况来调节改变上模发热件22的工作位置,促使与上模发热件22连接的上模具23准确对齐第一下模具32与第二下模具33的工作位置,结合程度高,极大提高合模硫化成型效果。

如图1所示,本实施例的驱动件20为液压缸或气缸。具体地,作为优选,驱动件20为液压缸,结构简单,驱动力强,往复运动平稳可靠。

如图1所示,本实施例的机台1的底部固定连接有脚轮10,所述脚轮10的旁侧设置有伸缩杆11,所述伸缩杆11的端部设置有脚垫12。具体地,机台1通过脚轮10移动位置,既有利于省力搬运,又便于日常维护检修,操作简单便捷。通过伸缩杆11可以改变脚垫12的高度,促使脚垫12固定抵接于地面,增大接触摩擦力,对机台1起到支撑定位作用。

一种非晶金属包胶成型工艺,包括如下步骤:步骤一:首先,操作人员将9条非晶金属打入到第一下模具32,再摆上硅胶原料;步骤二:接着,送料机构3驱动第一下模具32移动到上模具23的下方位置,液压缸驱动上模具23与第一下模具32进行合模硫化成型操作;步骤三:然后,等机台1开模之后,操作人员将下一个9条非晶金属打入到第二下模具33,再摆上硅胶原料;步骤四:在进行步骤三的同时,操作人员将第一下模具32内的成品取出;步骤五:送料机构3驱动第二下模具33移动到上模具23的下方位置,液压缸驱动上模具23与第二下模具33进行合模硫化成型操作。

具体地,工作时,工作人员将9条非晶金属打入到第一下模具32内,再摆上硅胶原料,驱动件20的输出端穿过支撑架2来驱动移动板21做上下移动,通过移动板21带动上模发热件22以及与上模发热件22连接的上模具23做上下移动,送料机构3驱动第一下模具32移动至上模具23的正下方,促使上模具23与第一下模具32合模硫化成型;与此同时,工作人员将下一批次的9条非晶金属打入到第二下模具33内,再摆上硅胶原料,开模之后,送料机构3不仅驱动第一下模具32移出至模外,而且还驱动第二下模具33移动至上模具23的正下方,再通过驱动件20促使上模具23与第二下模具33合模硫化成型;最后,工作人员将第一下模具32内的成品取出之后再继续往第一下模具32内打入新一轮的9条非晶金属,再摆上硅胶原料,通过驱动件20促使上模具23与第一下模具32合模硫化成型,重复循环上述操作步骤,我司将原本的单滑机台1改为双滑机台1,并且在双滑板上增加发热系统,使模具的成型模温不会因为模外时间过长而导致模温下降,这样产品硫化温度稳定,硫化操作可以控制在比较短的时间内完成,从而提升产能,实现摆放工件操作与产品硫化成型操作同步进行。本发明实现同步进行摆放工件操作与产品硫化成型操作,极大缩短产品的生产周期,提升工作效率与产能效益。

以上内容仅为本发明的较佳实施例,对于本领域的普通技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,本说明书内容不应理解为对本发明的限制。

- 一种非晶金属包胶成型装置及成型工艺

- 一种非晶金属包胶成型装置