叠合剪力墙组模系统及组模方法

文献发布时间:2023-06-19 11:24:21

技术领域

本发明涉及钢筋桁架预制板制备领域,特别是一种叠合剪力墙组模系统及组模方法。

背景技术

随着现行国家标准《装配式混凝土建筑技术标准》GB/T 51231-2016及《装配建筑评价标准》GB/T 51129-2017的先后实施,钢筋桁架混凝土叠合板得到广泛的应用。钢筋桁架预制板在构件厂通常采用自动化流水线生产,但因构件尺寸标准化程度有限,即构件的长度和宽度容易发生改变,加之构件厂流水线负责人对流水线生产的理解还不够深入,往往当项目数量较多涉及构件的尺寸变化时,就无法提升构件厂的产能。产能无法提升的最大限制因素主要有两个:一是产线设备的布局不合理,各工位节拍无法一致;二是边模的组模方式不统一。当一个流水线负责人承担一条流水线的生产任务时,产线设备布局往往已成定局,要想调整也只能是局部的,但边模的组模方式根据不同的项目要求存在较大区别。现有技术中也有采用自动化布模机的方案,例如中国专利文献CN 111516132 A记载的一种自动布模机构及其布模方法、CN 109719844 A记载的布模机及其布模方法、CN 111571570A记载的桁架自动放置专机及桁架自动放置方法。但是上述记载的方案仅限于将边模和钢筋摆放在模台上,还需要人工用磁盒将边模压紧,现有的磁盒一般采用永磁铁,存在问题是磁力小了压不住边模,磁力大了使用和控制难度大增。而且在人工定位过程中,还容易使边模发生位移,影响组模精度。而且由于仍存在大量的人工劳动,采用布模机的性价比不高。现有技术中尚未见能够实现全自动化布模设备。

发明内容

本发明所要解决的技术问题是提供一种叠合剪力墙组模系统及组模方法,能够实现叠合剪力墙的全自动组模,大幅提高边模和钢筋的组模效率,降低劳动强度,提高组模精度。

为解决上述技术问题,本发明所采用的技术方案是:一种叠合剪力墙组模系统,它包括模台,模台设有铁质的顶壁,在模台底部设有多个空腔,在与空腔相对应的位置设有多个可升降的电磁铁,电磁铁用于深入到空腔内,以贴紧模台的顶壁;

电磁铁用于将边模吸附在模台表面。

优选的方案中,所述的模台活动设置在多个托辊上,多个托辊沿行走路径布置,还设有多个摩擦驱动轮,摩擦驱动轮与经过的模台接触,摩擦驱动轮与模台驱动电机连接;以使摩擦驱动轮在与模台接触时,驱动模台沿着托辊行走。

优选的方案中,在托辊构成的行走路径一侧还设有位置传感器,位置传感器包括光电传感器或磁传感器,用于检测模台的位置。

优选的方案中,所述的模台包括模台面板和模台框架,模台面板位于模台框架的顶部;

模台框架为阵列的框架,模台框架设有多个竖直贯穿的空腔。

优选的方案中,所述的模台框架采用铝合金材质。

优选的方案中,在多个托辊构成的行走路径其中一段的两侧设有纵向导轨,纵向导轨上设有沿纵向导轨滑动的组模门架,组模门架上设有沿组模门架滑动的横移小车,横移小车上设有竖向滑动的升降臂,升降臂的底部设有夹取爪,用于夹取边模放置在模台上。

优选的方案中,在夹取爪与升降臂之间还设有转盘,夹取爪设置在转盘的底部,转盘上设有驱动装置,以驱动夹取爪旋转预设角度。

优选的方案中,在升降臂的底部设有转盘,转盘的底部设有夹取横梁,多个夹取爪以可调相对位置的方式固定安装在夹取横梁的底部,以使升降臂每次可抓取多根边模或钢筋。

优选的方案中,在模台的一侧,组模门架的覆盖范围内还设有钢筋台架和边模台架,用于供应边模和钢筋。

一种采用上述的叠合剪力墙组模系统的组模方法,包括以下步骤:

S1、将电磁铁的水平阵列位置输入控制系统;

S2、将组模方案输入控制系统;

S3、获取钢筋组模的水平位置;

S4、获取模台位置;

S5、将钢筋组模中边模的位置与电磁铁阵列位置重叠;

S6、升降臂布置边模;

S7、控制与边模位置对应的电磁铁的顶升缸升起;

S8、与边模位置对应的电磁铁通电将边模吸附;

S9、升降臂布置钢筋;

通过以上步骤实现叠合剪力墙的自动化组模。

本发明提供了一种叠合剪力墙组模系统及组模方法,通过采用上述的方案,能够实现自动的将边模和钢筋固定在模台上,配合机械臂,能够自动将边模按照预设组模方案,配合电磁铁,能够可靠的将边模和钢筋高精度的固定组合在一起,施工效率大幅提高,劳动强度大幅降低,也避免人为操作导致组模精度降低的问题。本发明能够大幅提高组模效率,提高钢筋桁架预制板的生产速度,加快模台和边模的周转速度。

附图说明

下面结合附图和实施例对本发明作进一步说明:

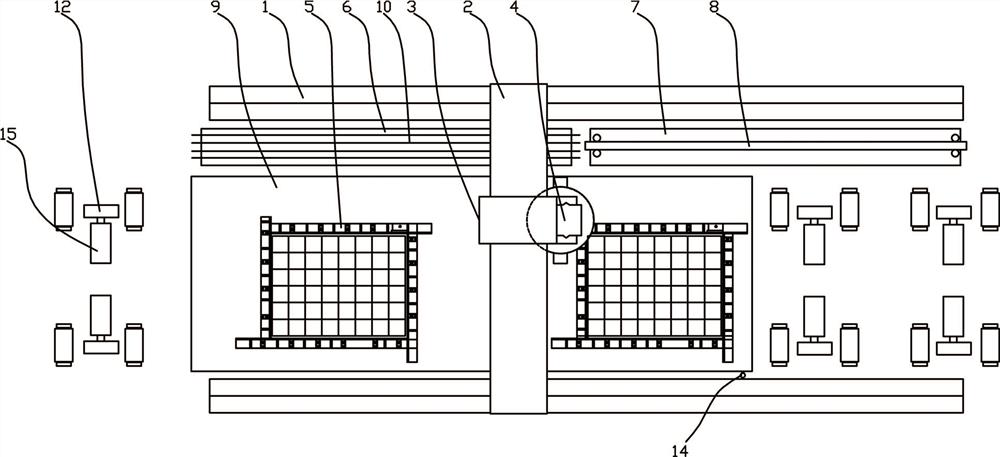

图1为本发明的整体结构俯视示意图。

图2为本发明的局部侧视图。

图3为本发明中模台的局部剖视示意图。

图4为本发明中模台框架的俯视图。

图5为本发明中升降臂下端和夹取爪的结构示意图。

图6为本发明生产流程图。

图中:纵向导轨1,组模门架2,横移小车3,升降臂4,转盘41,转盘电机42,转盘驱动齿轮43,夹取爪44,夹取横梁45,钢筋组模5,钢筋台架6,边模台架7,边模8,模台9,模台面板91,模台框架92,横向边模10,托辊11,摩擦驱动轮12,接触开关13,位置传感器14,模台驱动电机15,电磁铁16,顶升缸17。

具体实施方式

实施例1:

如图1~3中,一种叠合剪力墙组模系统,它包括模台9,模台9设有铁质的顶壁,模台9的上表面用于放置钢筋组模5,钢筋组模5包括构成浇筑外模的边模8,在边模8的竖直边上设有缺口,用于放置钢筋。

在模台9底部设有多个空腔,在与空腔相对应的位置设有多个可升降的电磁铁16,电磁铁16用于深入到空腔内,以贴紧模台9的顶壁;

电磁铁16用于将边模8吸附在模台9表面。由此结构,能够将钢筋组模5中的边模8吸附,在组模过程中无需采用螺栓或磁力盒固定边模,能够实现自动化的组模。优选的,电磁铁16的升降机构采用顶升缸17,电磁铁16固设在顶升缸17的顶部,优选的顶升缸17采用液压缸,在地面设置一个框架结构,多个液压缸成阵列的被固定在框架结构上。电磁铁16的顶部设有接触开关13,当电磁铁16的顶部与模台9顶壁的底面接触,即接通电磁铁16,同时使顶升缸17的电磁阀断开,并实现保压。

优选的方案如图1、2中,所述的模台9活动设置在多个托辊11上,多个托辊11沿行走路径布置,还设有多个摩擦驱动轮12,摩擦驱动轮12与经过的模台9接触,摩擦驱动轮12与模台驱动电机15连接;以使摩擦驱动轮12在与模台9接触时,驱动模台9沿着托辊11行走。由此结构,实现模台9的自动化行走。

优选的方案如图1中,在托辊11构成的行走路径一侧还设有位置传感器14,位置传感器14包括光电传感器或磁传感器,用于检测模台9的位置。由此结构,便于根据模台9的位置启动后继的步骤,也能够使模台9的空腔与电磁铁16对齐。由位置传感器14的反馈PLC控制摩擦驱动轮12,使模台9精确停在预设位置。

优选的方案如图3、4中,所述的模台9包括模台面板91和模台框架92,模台面板91位于模台框架92的顶部;优选的, 在模台框架92的顶部设有凹槽,模台面板91位于凹槽内。

模台框架92为阵列的框架,模台框架92设有多个竖直贯穿的空腔。由此结构,便于容纳电磁铁16。

优选的方案中,所述的模台框架92采用铝合金材质。由此结构,能够大幅减轻模台9的整体重量,便于减少能耗,也便于周转。采用该组合结构,还能够在浇筑完成后循环使用铝合金底座,而顶部铁板则可以和钢筋组模5以及预制板一起送去养护,大幅提高模台9的循环使用效率,减少整体模台9的资金占用。

优选的方案如图1中,在多个托辊11构成的行走路径其中一段的两侧设有纵向导轨1,纵向导轨1上设有沿纵向导轨1滑动的组模门架2,组模门架2上设有沿组模门架2滑动的横移小车3,横移小车3上设有竖向滑动的升降臂4,升降臂4的底部设有夹取爪44,用于夹取边模8放置在模台9上。由此结构,升降臂4可以将覆盖范围内的物料,例如边模台架7和钢筋台架6上的边模8和钢筋都抓取到模台9的表面进行精确组模。本例中,纵向导轨1采用牛腿支承的天轨结构,组模门架2和横移小车3的运行驱动优选采用齿轮齿条机构和伺服电机。另一可选的方案,纵向导轨1也可以采用地面轨道,组模门架2通过轮箱沿着地面轨道行走。

优选的方案如图2中,在夹取爪44与升降臂4之间还设有转盘41,夹取爪44设置在转盘41的底部,转盘41上设有驱动装置,以驱动夹取爪44旋转预设角度。本例中的驱动装置采用伺服电机和齿轮组。夹取爪44的旋转角度通常采用90°。

优选的方案如图5中,在升降臂4的底部设有转盘41,转盘41的底部设有夹取横梁45,多个夹取爪44以可调相对位置的方式固定安装在夹取横梁45的底部,以使升降臂4每次可抓取多根边模8或钢筋。由此结构,能够减少升降臂4去抓取物料的行程,从而大幅提高组模效率。

优选的方案如图1中,在模台9的一侧,组模门架2的覆盖范围内还设有钢筋台架6和边模台架7,用于供应边模8和钢筋。由此结构,设置的钢筋台架6和边模台架7也便于升降臂4定点抓取。放置在钢筋台架6和边模台架7上的工件,通常以限位块进行了定位,以便于机械臂装置精确抓取。

实施例2:

如图6中,一种采用上述的叠合剪力墙组模系统的组模方法,包括以下步骤:

S1、将电磁铁16的水平阵列位置输入控制系统;通常选取电磁铁16上的一个点作为电磁铁16的定位点。电磁铁16的向量面积,即以电磁铁16的定位点为基准的具有方向性的有效工作面积,则作为覆盖范围。由此方案,检测模台9是否与电磁铁16对齐时,仅需考虑电磁铁16上的定位点,与模台9上对应的定位点之间的距离。而在计算电磁铁16的覆盖空间时,才需要考虑电磁铁16的向量面积。

S2、将组模方案输入控制系统;本例中的控制系统安装在工控机内,用于控制PLC的动作。

S3、获取钢筋组模5的水平位置;即钢筋组模5中的各个部件,例如边模8和钢筋,在模台9上表面所在的水平面上的位置。

S4、通过获取模台9位置;模台9的位置是指模台9在托辊11上的移动位置,由位置传感器14获得,本例中的位置传感器14采用光电传感器。

S5、将钢筋组模5中边模8的位置与电磁铁16阵列位置重叠;从而得出哪几个电磁铁16覆盖了边模8范围。这几个电磁铁16则在后继的操作中都需要升起。

S6、升降臂4布置边模8;升降臂4从边模台架7上抓取边模8,优选的,采用多个夹取爪44的方案,一次抓取4根边模8,升降臂4升起移动到模台9的上方,根据组模方案将边模8两个平行边依次放下,然后升降臂4升起至无干涉高度,转盘41旋转90°,升降臂4将边模8的另两个平行边依次放下。

S7、控制与边模8位置对应的电磁铁16的顶升缸17升起;

S8、与边模8位置对应的电磁铁16通电将边模8牢固的吸附在模台9表面;

S9、升降臂4布置钢筋;升降臂4再次移动到钢筋台架6上,抓取多根钢筋,依次放入到边模8两侧凹槽内,优选的,所述的纵向钢筋上焊接或绑扎有波浪形的腹筋。人工方式或以升降臂4抓取焊枪,将横向钢筋和纵向钢筋绑扎或焊接连接。

通过以上步骤实现叠合剪力墙的自动化组模。之后在钢筋组模5内经过浇筑、养护、翻面、再浇筑,再养护,即得到叠合剪力墙。

上述的实施例仅为本发明的优选技术方案,而不应视为对于本发明的限制,本申请中的实施例及实施例中的特征在不冲突的情况下,可以相互任意组合。本发明的保护范围应以权利要求记载的技术方案,包括权利要求记载的技术方案中技术特征的等同替换方案为保护范围。即在此范围内的等同替换改进,也在本发明的保护范围之内。

- 叠合剪力墙组模系统及组模方法

- 叠合剪力墙组模机械手