一种电保温锅及其自动充换电装置

文献发布时间:2023-06-19 11:24:21

技术领域

本发明涉及电保温锅及无线充电、换电池技术,特别是涉及一种电保温锅及其自动充换电装置。

背景技术

民以食为天,千百年来美食是人们的重要追求之一。目前的食物一般盛放在餐具中,然后摆盘上桌供人食用。而每道菜的最佳食用温度不相同,一旦超出了最佳食用温度则会使得口味大大折扣,严重影响餐饮企业的形象及口碑。特别是在寒冷的冬天,菜上桌不久就会冷却,食用时难以入口,这虽然不是厨师做菜的问题,但是最终还是会归结到餐饮企业上,影响食客对餐饮企业的评价。

因此确保食用时菜品温度保持在合适区间内就十分重要,对此申请人设计了电保温锅,其通过电热丝对内锅进行加热以实现对菜品的保温效果。另外由于餐饮企业流量比较大,要是准备非常多的电保温锅不但会大大增加采购成本,后期的维护成本也比较高,另外充电的等待时间也非常致命,因为一旦需要充电,那么至少要准备两倍需求量的电保温锅,这显然大大超出了餐饮企业的承受范围,对此申请人还设计了对电保温锅进行电池更换、无线充电的自动充换电装置,用以解决充电、换电池带来的时间、成本、人力问题。

发明内容

有鉴于现有技术的上述缺陷,本发明所要解决的技术问题是提供一种电保温锅及其自动充换电装置。

为实现上述目的,本发明提供了一种电保温锅,包括外锅、内锅,外锅内部设置有中空的外锅腔,外锅腔内由上至下依次安装有加热锅、保温锅、第一外锅隔板、第二外锅隔板,所述加热锅内侧安装有内锅,加热锅外侧缠绕有电热丝,电热丝通电后发热以加热加热锅;

保温锅套装在电热丝外、安装在第二外锅隔板上,所述保温锅上安装有温度探头,温度探头用于探测加热锅的温度,所述温度探头的信号接入温度传感器,温度传感器通过分析温度探头送来的电信号生成相应的数字信号,然后输入MCU,MCU将当前温度值与预设阈值进行对比以判断是否需要继续加热;MCU安装在主板上;

所述主板上还安装有放电电路,放电电路的放电端向各个供电设备供电,放电电路的进电端与插座导电连接,插座与插头插接、导电,所述插头安装在电池上,且用于将电池的正负极接入放电电路中进行放电;所述电池安装在电池组件上,电池组件安装在外的电池腔内。

本发明还公开了一种自动充换电装置,其用于对上述电保温锅的电池组进行充电,包括充电模块,所述充电模块包括充电外罩、充电底架,所述充电外罩安装在充电底架上,所述充电底架上安装有充电底架板,所述充电底架板与充电旋转轴可圆周转动、不可轴向移动装配,所述充电旋转轴的上端与充电安装轴同轴装配;

所述充电安装轴上安装有充电安装槽,所述充电安装槽与充电滑块卡合、可轴向滑动装配,所述充电滑块安装在充电安装座上,充电安装座上设置有多个充电槽,充电槽底部安装有无线充电发射器,无线充电发射器用于向无线充电接收器发射无线充电磁场信号,无线充电接收器接收到磁场信号后转化为电能进行充电;所述充电槽内安装有两根充电带轴,充电输送带绕过;两根充电带并构成带传动机构,且其中一根充电带轴穿出充电安装座后与充电输送带电机的输出轴连接,充电输送带底面与电池组的顶面贴紧;

所述充电旋转轴外套装有充电蜗轮,充电蜗轮与充电蜗杆部分啮合并构成蜗轮蜗杆传动机构,所述充电蜗杆部分设置在充电动力轴上,充电动力轴一端穿出充电底架后与充电旋转电机的输出轴连接;充电安装座卡合、可圆周转动地安装在充电内腔中,充电内腔设置在充电外罩上,充电外罩上还分别设置有充电输入口、充电出口;

所述充电内腔内与充电输入口、充电出口对应处底部分别安装有一块充电推板,所述充电推板安装在充电螺杆顶部,充电螺杆穿过充电螺套后穿出充电底板,所述充电底板、充电底架分别安装在充电支板上;

所述充电螺套与充电底板可圆周转动、不可轴向移动装配,所述充电螺杆与充电螺套通过螺纹旋合装配,充电螺套安装在空心电机的空心输出轴内且与之不可相对圆周转动装配。

本发明的有益效果是:

本发明的电保温锅能够实现对内锅中的食材进行保温,从而确保食材始终处于最佳口感。另外还利用称重传感器、ZigBee模块实现对食材食用时长、食用量的监测,从而为后续的改善提供数据基础。

本发明的自动充换电装置用于对电保温锅的电池组进行自动拆装、充电,从而大大避免直接充电造成的时间成本,也就能够降低采购量、降低后续的维护成本。

附图说明

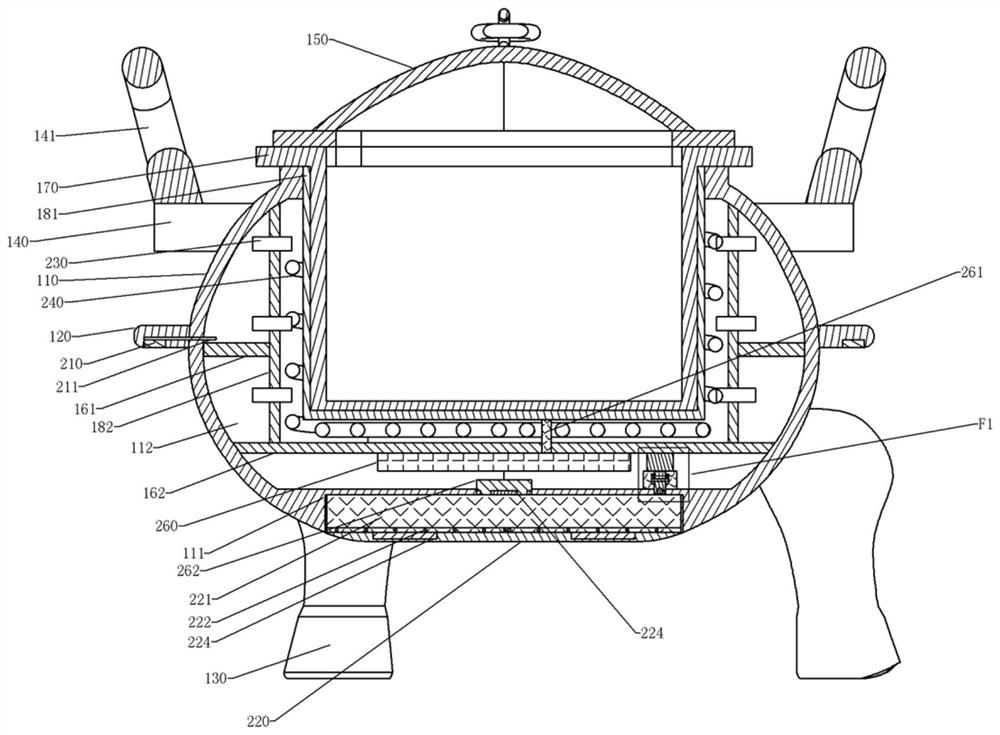

图1-图4是电保温锅的结构示意图。其中图3是内锅170轴线所在中心面处剖视图,图4是图3中F1处放大图。

图5-图6是电保温锅的内部结构示意图。

图7是电保温锅的电气构成框图。

图8-图16是充换电装置的结构示意图。

图17-图21是充电模块C的结构示意图。其中图17、图18分别为充电安装轴C210轴线所在的两个相互垂直的中心面处剖视图;图21是充电安装轴C210、充电安装座C130处结构示意图。

图22-图26是第一推料模块的结构示意图。

图27-图31是第一拆装模块的改进结构示意图。

图32是定位机构的结构示意图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

参见图1-图7,本实施例的电保温锅,包括外锅110、内锅170,外锅110内部设置有中空的外锅腔112,外锅腔112内由上至下依次安装有加热锅181、保温锅182、第一外锅隔板161、第二外锅隔板162,所述加热锅181内侧安装有内锅170,加热锅181外侧缠绕有电热丝240,电热丝240通电后发热以加热加热锅181,加热锅181采用高导热系数材料制成;

保温锅182采用保温隔热材料制成,保温锅182套装在电热丝240外、安装在第二外锅隔板162上;所述保温锅182上安装有温度探头230,温度探头230用于探测加热锅181的温度,所述温度探头230的信号接入温度传感器250,温度传感器250通过分析温度探头230送来的电信号生成相应的数字信号,然后输入MCU,MCU将当前温度值与预设阈值进行对比以判断是否需要继续加热。

所述温度传感器250安装在第一外锅隔板161上,所述MCU安装在主板260上,所述主板260上还安装有称重传感器,称重传感器的输入端与称重轴261一端贴紧,称重轴261另一端穿过保温锅182后与加热锅170底部贴紧,从而可以对内锅、加热锅的总重量进行称重。这种设计可以得出食客的食用时长、食用量,从而为后续的餐饮改进提供数据基础。所述主板260安装在第二外锅隔板162上。

所述主板上还安装有放电电路,放电电路的放电端向各个供电设备供电,放电电路的进电端与插座262导电连接,插座262与插头223插接、导电,所述插头223安装在电池221上,且用于将电池221的正负极接入放电电路中进行放电;所述电池221安装在电池组件220上,电池组件220安装在外锅110的电池腔111内。

所述外锅110的外部还分别安装有外锅定位环120、支撑脚130、耳座140,所述支撑脚130至少有三根,其用于支撑外锅110;所述外锅定位环120上安装有天线210,天线210通过数据线211与ZigBee模块的信号端通讯连接;所述耳座140上安装有把手141,把手141用于便于搬运外锅110。

所述内锅170内部中空且顶部开口,内锅170的开口端通过锅盖150封闭,从而实现对内锅的保温且防止衣物进入内锅。

所述主板260上分别安装有:

电量检测电路,用于探测电池电量,且将探测信号输入MCU;

放电电路,用于对电池进行放电,并对各个用电设备供电;

MCU,用于收发解析控制指令,并进行参数运算、程序运行;

称重传感器,用于对加热锅、内锅进行称重;

RFID芯片,用于内置数据信息,然后通过外部RFID读写器读写,以实现对电保温锅100的标示;

ZigBee模块,用于和外部服务器或ZigBee路由器进行无线通讯;本实施例中,MCU通过ZigBee模块与外部设备通讯,从而实现信息传输及通过ZigBee技术对电保温锅100进行定位;

接触器,用于控制电热丝的电流通断,接触器的信号端与MCU的信号端通讯连接,接触器的常开触点与放电电路的放电端电连接、常闭触点与电热丝电连接,从而可以通过MCU控制接触器的通断,也就是电热丝的电流通断。

所述温度传感器、称重传感器、RFID芯片、ZigBee模块的信号端分别与MCU的信号端通讯连接,所述ZigBee模块通过天线210实现与外部设备的无线通讯,天线的外置可以大大增加无线覆盖范围。

所述电池组220通过螺纹与电池腔111旋合装配,最好是通过密封螺纹,这样可以起到防水的功能。所述电池组220上分别安装有电池221、无线充电接收器222、插头223、随动块224,所述无线充电接收器222用于接收无线充电磁场信号从而将磁场转换为电能后向电池221输送以将电能存储在电池221内;所述插头223用于将电池的正负极分别引出以便于和插座插接后引入充放电电路;所述随动块224可与磁铁吸附,本实施例可以采用永磁体或铁质材料制成。使用时,通过旋转电池组220即可将电池组220从电池腔111内旋出或装入电池腔111。插头、插座、电池组、电池腔同轴。

优选地,为了避免电池组装入电池腔的过程中由于插头和插座发生相对移动而造成接触不良,从而引起插头和插座过热、起火等情况,发明人还设计了电源开关280,所述电源开关280串联在插座与放电电路之间的导线上,且电源开关为触压闭合式开关,其触发端281未被触压时为闭合状态、触压后为断开状态。电源开关280安装在第二外锅隔板162上;

所述触发端281装入触发座190的触发孔191内,所述触发孔191内卡合、可滑动地安装有触发环321,触发环321安装在触发杆320一端上,触发杆320另一端穿出触发座190后与触发滚珠330可球形滚动装配,所述触发孔191位于触发环321和触发孔191的顶面之间的部分上套装有触发弹簧310,触发弹簧310用于对触发环321施加阻碍其上移的弹力。所述触发杆320装入触发滑孔113内且与之可轴向滑动、密封装配,所述触发滑孔113将外锅腔112、电池腔111连通,所述触发滚珠330与电池组220的顶面压紧以使得触发杆320上移后触发电源开关。这种设计使得只有电池组与电池腔装配到位时才会接通电源开关,从而避免插座与插头之间的活动造成的发热、起火现象。

参见图8-图32,本实施例的自动充换电装置,其用于对电保温锅100的电池组220进行拆装,并对电池组220进行充电。所述自动充换电装置包括输送模块A,输送模块A包括第一输送带A210、第二输送带A220,所述第一输送带A210分别绕过第一一号输送带轴A310、第一二号输送带轴A320并构成带传动机构,所述第一一号输送带轴A310、第一二号输送带轴A320分别与两块第一输送带立板A110可圆周转动装配,每块第一输送带立板A110顶部设置有第一输送导向条A111,所述第一输送导向条A111用于和外锅定位环120底面贴合以对外锅进行导向、定位。所述第一输送带A210上沿着其运行方向设置有多个第一输送凸条A211,第一输送凸条A211用于和支撑脚130底部配合以输送外锅110。

所述第二输送带A220分别绕过第二一号输送带轴A330、第二二号输送带轴A340并构成带传动机构,所述第二一号输送带轴A330、第二二号输送带轴A340分别与第二一号输送立板A120、第二二号输送立板A130可圆周转动装配,所述第二一号输送带轴A330一端与第二输送电机A430的输出轴连接固定,所述第二输送电机A430启动后能够驱动第二一号输送带轴A330圆周转动,从而带动第二输送带A220运行。第二输送带A220上、沿着其运行方向上设置有多个第二输送凸条A221,第二输送凸条A221用于和支撑脚130底部配合以输送外锅110。第二一号输送立板A120、第二二号输送立板A130顶部分别安装有不同的第二输送导向条A140,所述第二输送导向条A140用于和和外锅定位环120底面贴合以对外锅进行导向、定位。

所述第一二号输送带轴A320上还安装有输送蜗轮A241,输送蜗轮A241与输送蜗杆部分A242啮合传动,输送蜗杆部分A242设置在第二输送中间轴A352上,第二输送中间轴A352通过辅助输送带A230与两根第一输送中间轴A351连接并构成带传动机构,两根第一输送中间轴A351沿着第一输送带A210运行方向设置,且使用时辅助输送带A230与外锅定位环120的侧壁贴紧以辅助输送外锅110。两根第一输送中间轴A351之间的辅助输送带A230由第一输送带A210靠近第二输送带A220一端延伸至第二输送带A220上方且远离第一输送带A210的一侧,这种设计主要是为了辅助将外锅从第一输送带A210上输入第二输送带A220。

两根第一输送中间轴A351、第二输送中间轴A352分别与输送中间轴板A190可圆周转动装配,所述输送中间轴板A190与其中一块第一输送立板A110装配;其中一根第一输送中间轴A351通过输送连接带A250与第一输送电机A410的第一输送电机轴A411连接并构成带传动机构,第一输送电机A410启动后可分别带动辅助输送带A230、第一输送带A210运行。

所述第二输送带A220由两根,且两根第二输送带A220之间为输送带间隙A222,输送带间隙A222靠近第一输送带A210一端、远离第一输送带A210一端上分别安装有第一拆装模块B1、第二拆装模块B2,所述第一拆装模块B1用于拆卸外锅上的电池组,所述第二拆装模块B2用于将充电后的电池组装回外锅110内。所述第一拆装模块B1包括第一推料模块、第一联动拆装模块,所述第二拆装模块B2包括第二推料模块、第二联动拆装模块,所述第一联动拆装模块、第二联动拆装模块结构相同,本实施例以第一联动拆装模块为准进行介绍。第二拆装模块B2用于对电保温锅处于100-3处位置时对外锅装入电池组220。

所述第一联动拆装模块包括两个第一联动板B160,第一联动架B160顶部安装有联动架顶板B161,两个第一联动板B160支架经还分别安装有第一联动架板B162、第二联动架板B163;所述第二联动架板B163上安装有联动升降电机B490,联动升降电机B490的联动电机轴B491通过第二联动皮带B260与四根升降螺杆B540的其中一根连接并构成带传动机构,四根升降螺杆B540分别与第一联动架板B162、第二联动架板B163可圆周转动、不可轴向移动装配,且四根升降螺杆B540通过第一联动皮带B250连接并构成带传动机构。

四根升降螺杆B540顶部穿过升降动力板B171后与联动架顶板B161可圆周转动且不可轴向移动装配,四根升降螺杆B540与升降动力板B171通过螺纹旋合装配,从而在升降螺杆B540圆周转动时能够带动升降动力板B171沿着其轴向移动(升降)。所述升降动力板B171安装在升降架B170上,所述升降架B170上安装有第一升降横板B172、第二升降横板B173、第三升降横板B174、第四升降横板B176,所述第二升降横板B173、第三升降横板B174、第四升降横板B176的侧面分别与升降侧板B175装配;

所述第二升降横板B173、第三升降横板B174分别与第一联动中间轴B550、第二联动中间轴B560可圆周转动装配,所述第一联动中间轴B550上分别套装有第一联动动力齿B271、拆装短齿B242,所述第一联动动力齿B271与第二联动动力齿B272啮合传动,所述第二联动动力齿B272套装在第二联动中间轴B560上,所述拆装短齿B242与拆装长齿B241啮合传动,所述拆装长齿B241套装在拆装旋转筒B510上;所述第二联动中间轴B560顶部还与第四升降横板B176可圆周转动装配,所述第二联动中间轴B560上还套装有第二联动蜗轮B233,所述第二联动蜗轮B233与第二联动蜗杆部分B234啮合并构成蜗轮蜗杆传动机构,所述第二联动蜗杆部分B234设置在拆装动力轴B570上,所述拆装动力轴B570分别与升降侧板B175、升降座轴板B154可圆周转动且不可轴向移动装配;

所述拆装动力轴B570上还设置有第一联动蜗杆部分B232,所述第一联动蜗杆部分B232与第二联动蜗轮B231啮合并构成蜗轮蜗杆传动机构,所述第二联动蜗轮B231套装在拆装螺筒B520上;所述拆装动力轴B570一端与拆装电机B450的输出轴连接固定,所述拆装电机B450启动后能够驱动拆装动力轴B570圆周转动。

所述升降座轴板B154安装在升降座B150上,所述升降座B150内部为中空的升降内腔B156,所述升降内腔B156的内壁上设置有升降滑槽B155,所述升降滑槽B155与升降滑块B4421卡合、可滑动装配,所述升降滑块B4421设置在第二升降盘B442的侧壁上,所述第二升降盘B442通过升降连杆B530与第一升降盘B441连接,所述第一升降盘B441通过第一联动轴承B420与拆装旋转筒B510可圆周转动装配;拆装螺筒B520可圆周转动、轴向移动地套装在拆装旋转筒B510上,所述拆装螺筒B520与第二升降盘B442通过螺纹旋合装配,拆装螺筒B520底部穿过升降座底板B152后与第二联动蜗轮B231装配,所述拆装螺筒B520与升降座底板B152可圆周转动、不可轴向移动装配,升降座底板B152安装在升降座B150底部。所述第二联动蜗轮B231圆周转动时能够带动拆装螺筒B520圆周转动,从而带动第二升降盘B442沿着其轴向移动以实现第二升降盘B442的升降;所述拆装旋转筒B510顶部与磁吸盘B410同轴装配,所述磁吸盘B410内安装有软铁柱B411,软铁柱B411外套装有线圈B412,线圈通电后产生磁场,这个磁场可以将随动块224向磁吸盘B410吸紧,从而使得磁吸盘B410可与电池组220通过磁力相对固定。所述拆装旋转筒B510装入磁吸盘B410的一端上安装有电滑环B430,线圈通过电滑环供电,从而实现磁吸盘B410旋转时仍旧能够持续供电。所述磁吸盘B410吸紧电池组后能够带动电池组同步转动,从而可以将电池组从电池腔内旋出或向电池腔内旋入电池组。

优选地,所述升降座B150顶部安装有两块相互平行的电池护板B153,两块电池护板B153分别与磁吸盘B410两侧配合以防止电池组被甩出。

使用时,拆装电机B450启动,从而驱动拆装动力轴B570圆周转动,拆装动力轴B570分别驱动第二联动中间轴B560、拆装螺筒B520圆周转动,第二联动中间轴B560通过拆装短齿B242带动拆装长齿B241圆周转动以带动拆装旋转筒B510圆周转动从而带动磁吸盘B410转动。拆装螺筒B520圆周转动时带动磁吸盘B410轴向移动以实现磁吸盘的升降,这就配合磁吸盘B410带动电池组旋出电池腔或装入电池腔。

所述第一推料模块包括第一推料底座B110、第一推料连接座B130,第一推料底座B110、第一推料连接座B130分别安装在升降座B150位于电池护板B153两端开口的端部;所述第一推料底座B110上安装有两块相互平行的第一推料导板B120,两块第一推料导板B120相互面对的端面上分别设置有第一推料滑槽B121,第一推料滑槽B121与第一推料齿条B210侧边卡合、可滑动装配,所述第一推料齿条B210与第一推料齿轮B220啮合传动,所述第一推料齿轮B220装入第一齿轮槽B111内且套装在第一推料电机轴B481上,所述第一推料电机轴B481可圆周转动地安装在第一推料底座B110上,所述第一推料电机轴B481一端装入第一推料电机B480内,第一推料电机B480启动后能够驱动第一推料电机轴B481圆周转动,从而通过第一推料齿轮B220带动第一推料齿条B210向磁吸盘B410移动。所述第一推料齿条B210靠近磁吸盘B410一端上安装有第一推板B211,第一推板B211与用于推送电池组220。

所述第一推料连接座B130上安装有第一推料连接板B131、两块第一引导板B140,两块第一引导板B140两端分别将两块电池护板B153一端、充电输入口C111连通。在升降座B150顶面下降至与第一推料连接座B130、第一推料底座B110的顶面平齐时,启动第一推料电机B480,使得第一推料齿条B210向充电输入口C111移动,从而将磁吸盘B410上的电池组220向充电输入口C111推动,直到将电池组推进充电输入口C111内即可。

优选地,所述升降座B150上还安装有支撑连板B02,所述支撑连板B02上安装有辅助支撑板B01,所述辅助支撑板B01用于弥补第一输送导向条A111与第二输送导向条A140之间的隔断部分,从而防止外锅110跑偏,以实现对外锅的精确定位。

在电保温锅处于100-1位置时,辅助输送带A230将电保温锅输送至第二输送带A220上、100-2位置。启动第一联动拆装模块,首先启动其联动升降电机B490,使得联动升降电机B490驱动升降螺杆圆周转动,升降螺杆B540带动升降架B170、升降座B160上移至最大位移点,此时磁吸盘B410与电池组底面贴紧。线圈通电,通过磁力吸紧电池组,然后启动拆装电机B450,拆装电机B450带动磁吸盘B410旋转、同时下降,直到将电池组拉出电池腔,此时磁吸盘顶面与升降座B150的顶面平齐。反转联动升降电机B490,使得升降座B150的顶面与第一推料连接座B130、第一推料底座B110的顶面平齐,启动第一推料电机B480,将电池组推入充电输入口C111内即可。

所述第二推料模块包括联动输送带B290,联动输送带B290分别绕过两根第一联动输送带轴B291、联动输送带电机轴B461并构成带传动机构,两根第一联动输送带轴B291、联动输送带电机轴B461分别与其两侧的联动带立板B181可圆周转动装配,所述联动输送带电机轴B461一端装入联动输送带电机B460内,联动输送带电机B460启动后能够带动联动输送带电机轴B461圆周转动,从而带动联动输送带B290运行以输送电池组220。所述联动输送带B290一端位于充电出口C112下方、另一端与第二推料连接座B184一端平齐,所述第二推料连接座B184上安装有两块相互平行的第二引导板B182,电池组220侧面分别与两侧的联动带立板B181、两侧的第二引导板B182贴合以完成其圆周方向上的定位及输送。所述第二推料连接座B184另一端与第二联动拆装模块的升降座B150可平齐对应。

所述第二推料模块还包括第二推料底座B190,所述第二推料底座B190上设置有第二齿轮槽B191,所述第二齿轮槽B191内安装有第二推料齿轮B282,所述第二推料齿轮B282与第二推料齿条B281啮合并构成齿轮齿条传动机构,所述第二推料齿条B281两侧分别与两侧的第二推料导板B183卡合、可滑动装配,所述第二推料齿条B281靠近第二推料连接座B184的一端上安装有第二推板B2811装配,所述第二推板B2811用于将电池组220向第二联动拆装模块推动。所述第二推料齿轮B282套装在第二推料电机轴B471上,第二推料电机轴B471与第二推料底座B190可圆周转动装配,所述第二推料电机轴B471一端装入第二推料电机B470内,第二推料电机B470启动后能够驱动第二推料齿轮B282圆周转动,从而带动第二推料齿条沿着其长度方向移动。

使用时,充电模块C将充满电的电池组220从充电出口C112内输出,电池组进入联动输送带B290上。启动联动输送带电机B460,联动输送带B290将电池组输送至第二推料连接座B184一端上。启动第二推料电机B470,第二推料齿条通过第二推板B2811推动电池组220在第二推料连接座B184上向第二联动拆装模块移动,直到达到第二联动拆装模块的磁吸盘B410上(同轴)。第二联动拆装模块驱动升降座上移至预设点,使得电池组220顶部装入电池腔111内,然后旋转磁吸盘B410,磁吸盘带动电池组220同步转动、上移,从而将电池组旋入电池腔内完成电池组的安装。

优选地,为了实现对安装电池组的外锅进行有效定位,发明人还设计了定位机构,所述定位机构包括定位横杆A510,定位横杆A510不可圆周转动地套装在定位转轴A360上,定位转轴A360可圆周转动、不可轴向移动地安装在定位架A160上,定位架A160安装在第二一号输送立板A120上;定位转轴A360上套装有定位蜗轮A521,定位蜗轮A521与定位蜗杆A522啮合并构成蜗轮蜗杆传动机构,所述定位蜗杆A522设置在定位动力轴A370上,定位动力轴A370与定位架A160可圆周转动装配且定位动力轴A370一端与定位电机A420的输出轴连接固定,电位电机A420启动后能够带动定位动力轴A370圆周转动,从而带动定位横杆A510转动以实现对外锅的定位、释放。所述定位转轴A360还与定位编码器A440的输入轴连接,电位编码器A440用于探测定位转轴A360的转动角度,并肩探测信息输入工控机内。

所述充电模块C包括充电外罩C110、充电底架C140,所述充电外罩C110安装在充电底架C140上,所述充电底架C140上安装有充电底架板C141,所述充电底架板C141与充电旋转轴C212可圆周转动、不可轴向移动装配,所述充电旋转轴C212的上下两端分别与充电安装轴C210、充电探测轴C213同轴装配,所述充电探测轴C213与充电编码器C420的输入轴连接,充电编码器C420用于探测充电旋转轴C212的转动角度;

所述充电编码器C420安装在充电底板C150上,所述充电安装轴C210上安装有充电安装槽C211,所述充电安装槽C211与充电滑块C120卡合、可轴向滑动装配,所述充电滑块C120安装在充电安装座C130上,充电安装座C130上设置有多个充电槽C131,充电槽C131底部安装有无线充电发射器C410,无线充电发射器C410用于向无线充电接收器222发射无线充电磁场信号,无线充电接收器222接收到磁场信号后转化为电能进行充电。

所述充电槽C131内安装有两根充电带轴C220,充电输送带C310绕过;两根充电带轴C220并构成带传动机构,且其中一根充电带轴C220穿出充电安装座C130后与充电输送带电机C440的输出轴连接,所述充电输送带电机C440启动后能够带动充电输送带C310运行,充电输送带C310底面与电池组220的顶面贴紧,从而可以带动电池组220在充电槽C131内移动。需要输入电池组时,充电输送带C310正转,从而将电池组从充电输入口C111拉入充电槽C131内,然后开始充电。需要输出电池组时,充电输送带C310反转,从而将电池组推出充电出口即可。

所述充电旋转轴C212外套装有充电蜗轮C511,充电蜗轮C511与充电蜗杆部分C512啮合并构成蜗轮蜗杆传动机构,所述充电蜗杆部分C512设置在充电动力轴C230上,充电动力轴C230一端穿出充电底架C140后与充电旋转电机C450的输出轴连接,充电旋转电机C450启动后能够带动充电旋转轴C212圆周转动,从而带动充电安装座C130圆周转动,充电安装座C130卡合、可圆周转动地安装在充电内腔C113中,充电内腔C113设置在充电外罩C110上,充电外罩C110上还分别设置有充电输入口C111、充电出口C112。

所述充电内腔C113内与充电输入口C111、充电出口C112对应处底部分别安装有一块充电推板C241,所述充电推板C241安装在充电螺杆C240顶部,充电螺杆C240穿过充电螺套C250后穿出充电底板C150,所述充电底板C150、充电底架C140分别安装在充电支板C160上。所述充电螺套C250与充电底板C150可圆周转动、不可轴向移动装配,所述充电螺杆C240与充电螺套C250通过螺纹旋合装配,充电螺套C250安装在空心电机C430的空心输出轴内且与之不可相对圆周转动装配。使用时,空心电机C430启动,可以驱动充电螺杆C240上移,从而推动与之对应的充电安装座上移,也就使得此充电安装座上不同高度的充电槽与充电输入口或充电出口正对以便于电池组的进出。这种方式主要是可以适用于多个充电安装座,从而同时对多块电池组进行充电、输入、输出,以大大提高效率。本实施例中,外锅的电池组拆下后通过第二输送带输送至电池组安装位置,然后在此安装新的电池组即可,从而可以避免充电带来的时间消耗。

参见图27-图31,这里简化了第一推料电机B480,而将第一推料电机轴B481改为通过拆装电机B450驱动,这种方式可以通过升降架的升降实现第一推料电机轴B481与第二联动中间轴B560之间的动力切换,具体如下:

第二联动动力齿B272可轴向滑动、不可圆周转动地套装在第二联动中间轴B560上,所述第二联动动力齿B272的两端面分别与第一推力球轴承B641的轴圈、第二推力球轴承B642的轴圈装配,所述第一推力球轴承B641的座圈、第二推力球轴承B642的座圈分别与第一切换弹簧B631一端、第二切换弹簧B632一端装配,所述第一切换弹簧B631另一端、第二切换弹簧B632另一端分别与第三升降横板B174装配、第三推力球轴承B643的座圈装配,所述第三推力球轴承B643的轴圈安装在切换推板B650上,切换推板B650上设置有切换滑槽B651,切换滑槽B651与切换滑轨B660卡合、可滑动装配,所述切换滑轨B660安装在升降架B170上。初始状态时,切换滑轨B660贴紧在第二升降横板B173上,所述第二升降横板B173上还设置有贯穿的升降顶槽B1731,所述第二联动中间轴B560底部穿出第二升降横板B173后与第一离合盘B811装配;在升降架下移至最大位移点时第一离合盘B811与第二离合盘B812压紧传动,离合推杆B720穿过升降顶槽B1731后将切换推板B650向上推动,从而将第二联动动力齿B272向上推,以使得第二联动动力齿B272与第一联动动力齿B271分离、不再啮合。

所述离合推杆B720安装在离合座B710上,所述第二离合盘B812安装在离合滑套B910顶部,离合滑套B910上设置有底部开口的离合滑孔B911,离合滑孔B911内不可圆周转动、可轴向滑动地安装有离合轴B920,离合轴B920底部穿过第二离合隔板B712后与离合蜗轮B621装配,所述离合滑套B910与第一离合隔板B711可圆周转动、可轴向移动装配,所述离合滑孔B911的顶面与离合轴B920的顶面之间安装有离合弹簧B633,离合弹簧B633用于对离合滑套B910施加阻碍其下移的弹力。所述离合蜗轮B621与离合蜗杆部分B622啮合并构成蜗轮蜗杆传动机构,所述离合蜗杆部分B622设置在离合动力轴B930上,所述离合动力轴B930与离合座B710可圆周转动装配,离合动力轴B930一端穿出离合座B710后通过离合皮带B610与第一推料电机轴B481连接并构成带传动机构。所述第一离合隔板B711、第二离合隔板B712均安装在离合座B710上,离合座B710安装在第二联动架板B162上。

在升级架位于非最低位移点时,第一离合盘、第二离合盘分离,此时第一推料电机轴B481的动力切断、第二联动动力齿B272和第一联动动力齿B271啮合传动。在升级架位于最低移点时第一离合盘、第二离合盘压紧传动,此时第二联动动力齿B272和第一联动动力齿B271分离。这种设计可以实现通过升降架的位置控制第一推料电机轴B481的动力切换,从而实现自动定位,防止误操作,降低控制系统的复杂程度。

本发明未详述之处,均为本领域技术人员的公知技术。

以上详细描述了本发明的较佳具体实施例。应当理解,本领域的普通技术人员无需创造性劳动就可以根据本发明的构思作出诸多修改和变化。因此,凡本技术领域中技术人员依本发明的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

- 一种电保温锅的自动充换电装置

- 一种充换电一体的自动岸电配套装置