一种禽舍通风热量回收、利用及减排装置

文献发布时间:2023-06-19 11:24:21

技术领域

本发明涉及禽舍环境调节技术领域,更具体的说是涉及一种禽舍通风热量回收、利用及减排装置。

背景技术

冬季北方地区日照短、寒冷、多风,外界气温与禽舍内动物需要的温度相差悬殊。雏禽需要的温度从开始35~36℃,随着日龄的增加而逐渐降低,到成年需要的合适温度也要达到23℃左右。

目前,禽舍需要通风换气时,通常以室温负压通风的方式将舍内污浊空气排到室外,这样会造成较大的热量散失和环境污染。通风和保温往往不能同时存在,排出污浊空气同时必然会带走舍内大量的热能。为了减少舍内热量损失,需要采取各种供暖方式以维持舍内温度,这样会消耗大量能源。或者采取“重保温、轻通风”方式,这样会造成舍内空气质量差,另外,采取负压通风换气的方式,容易使家禽出现缺氧的风险。除此之外,舍内较高温度的污浊空气内含有大量的水汽、氨气、硫化氢、二氧化碳、粉尘等有害物质,如果直接排到舍外,会造成养殖场环境污染和生物安全风险。

因此,如何提供一种具有能耗低、减少大气污染的禽舍通风热量回收、利用及减排装置,是本领域技术人员亟需解决的问题。

发明内容

有鉴于此,本发明提供了一种禽舍通风热量回收、利用及减排装置,能够将禽舍内的温暖浊气与热交换器进行热交换,将热量传导至热交换器中的循环液;升温后的循环液再与禽舍外部的冷新风进行热交换,使冷新风进行升温,并吹至禽舍内部,能够有效提高热回收效率,节约能源。

为了实现上述目的,本发明采用如下技术方案:

一种禽舍通风热量回收、利用及减排装置,包括:排风热交换器、新风热交换器、排风风管、送风风管、循环液温管、循环液冷管、排风风机、新风风机和循环泵;

所述循环液冷管、所述排风热交换器、所述循环液暖管和所述新风热交换器依次连通,组成循环液循环管路;所述循环泵安装在所述循环液循环管路上;

所述排风风管具有温浊气入口;所述排风热交换器具有冷浊气出口;所述温浊气入口朝向禽舍中的家禽;所述冷浊气出口位于禽舍底部,并朝向禽舍外部;所述排风风机安装在所述冷浊气出口位置处;所述温浊气入口、所述排风风管、所述排风热交换器和所述冷浊气出口依次连通,形成排风管路;禽舍中的温浊气依次经所述温浊气入口和所述排风风管进入所述排风热交换器,与所述排风热交换器中的循环液进行热交换后,通过所述冷浊气出口排出禽舍外部;

所述新风热交换器具有冷新风入口;所述冷新风入口位于禽舍底部,并朝向禽舍外部;所述新风风机安装在所述冷新风入口的位置处;所述送风风管具有温新风出口;所述温新风出口斜向上朝向禽舍房顶;所述冷新风入口、所述新风热交换器、所述送风风管和所述温新风出口依次连通,形成进风管路;禽舍外冷新风经过所述冷新风入口进入所述新风热交换器,与所述新风热交换器中的循环液进行热交换后依次经所述送风风管和所述温新风出口进入禽舍内部。

优选的,所述排风风管安装在禽舍一侧墙壁的中部位置;所述温浊气入口设置有多个,且轴向开设于所述排风风管的管壁上;所述温浊气入口的孔径自所述排风风管与所述排风热交换器相连的一端向另一端逐渐增大。

优选的,所述送风风管安装在与所述排风风管相对的另一侧墙壁的顶端;所述温新风出口设置有多个,且轴向开设于所述送风风管的管壁上;所述温新风出口的孔径自所述送风风管与所述新风热交换器相连的一端向另一端逐渐减小。

优选的,所述排风热交换器包括排风热交换器外管、第一上封盖、第一下封盖和多个第一热交换列管;

所述第一上封盖和所述第一下封盖间隔安装在所述排风热交换器外管内部,并与所述排风热交换器外管的内管壁密封连接,形成第一热交换腔;

所述第一热交换列管均匀且纵向布设在第一热交换腔内,且其两端分别与所述第一上封盖和所述第一下封盖连接;所述第一上封盖和所述第一下封盖与所述第一热交换列管相对应的位置处分别开设有第一通孔;所述第一热交换列管通过所述第一通孔分别与所述温浊气入口和冷浊气出口连通;

所述排风热交换器外管管壁上开设有第一循环液入口和第一循环液出口;所述第一循环液入口、所述第一热交换腔以及所述第一循环液出口依次连通;所述第一循环液入口与所述循环液冷管相连,并靠近所述第一热交换腔的底端设置;所述第一循环液出口与所述循环液温管相连,并靠近所述第一热交换腔的顶端设置。

优选的,所述排风热交换外管的顶端安装有第一穹顶;所述第一穹顶与所述第一上封盖之间形成温浊气气室;所述温浊气气室与所述排风风管连通。

优选的,所述排风热交换外管的底端安装有第一底座;所述第一底座与所述第一下封盖之间形成排气气液分离室;所述冷浊气出口开设于所述排风热交换外管靠近所述第一下封盖的一端;所述排风热交换外管靠近所述第一底座的一端开设有冷凝液排出口;所述冷浊气出口和所述冷凝液排出口均与所述排气气液分离室连通。

优选的,所述新风热交换器包括新风热交换器外管、第二上封盖、第二下封盖和多个第二热交换列管;

所述第二上封盖和所述第二下封盖间隔安装在所述新风热交换器外管内部,并与所述新风热交换器外管的内管壁密封连接,形成第二热交换腔;

所述第二热交换列管均匀且纵向布设在第二热交换腔内,且其两端分别与所述第二上封盖和所述第二下封盖连接;所述第二上封盖和所述第二下封盖与所述第二热交换列管相对应的位置处分别开设有第二通孔;所述第二热交换列管通过所述第二通孔分别与所述冷新风入口和温新风出口连通;

所述新风热交换器外管管壁上开设有第二循环液入口和第二循环液出口;所述第二循环液入口、所述第二热交换腔以及所述第二循环液出口依次连通;所述第二循环液入口与所述循环液温管相连,并靠近所述第二热交换腔的顶端设置;所述第二循环液出口与所述循环液冷管相连,并靠近所述第二热交换腔的底端设置。

优选的,所述新风热交换外管的顶端安装有第二穹顶,底端安装有第二底座;所述第二穹顶与所述第二上封盖之间形成温新风气室;所述温新风气室与所述送风风管相连通;所述第二底座与所述第二下封盖之间形成冷新风气室;所述冷新风入口开设于所述新风热交换外管管壁上,并与所述冷新风气室连通。

优选的,所述排风风管和所述送风风管的材质为PVC;所述排风热交换器和所述新风热交换器的材质为不锈钢。

优选的,所述循环液温管和所述循环液冷管表面均包覆有保温层。

经由上述的技术方案可知,与现有技术相比,本发明公开提供了一种禽舍通风热量回收、利用及减排装置,禽舍内温暖的污浊空气通过排风风管进入排风热交换器顶端,与排风热交换器中的循环液进行热交换,浊气自上而下逐渐降温,将其热量传导至循环液,达到排风热交换器中的循环液自下而上逐渐升温的目的,浊气降温后,其中所含的氨气和硫化氢等物质进行冷凝,避免了以气态形式排至大气,同时,还可以对冷凝后的氨气和硫化氢等物质进行收集作为肥料使用,避免造成大气污染。

室外新风通过冷新风入口进入新风热交换器,冷新风与升温后的循环液进行热交换,使冷新风自下而上逐渐加温,升温后形成温新风吹向禽舍。降温后的循环液再次与温暖的室内浊气进行热交换,如此往复,能够对热能进行充分回收,热回收效率可达90%以上,并改善禽舍内的空气质量。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

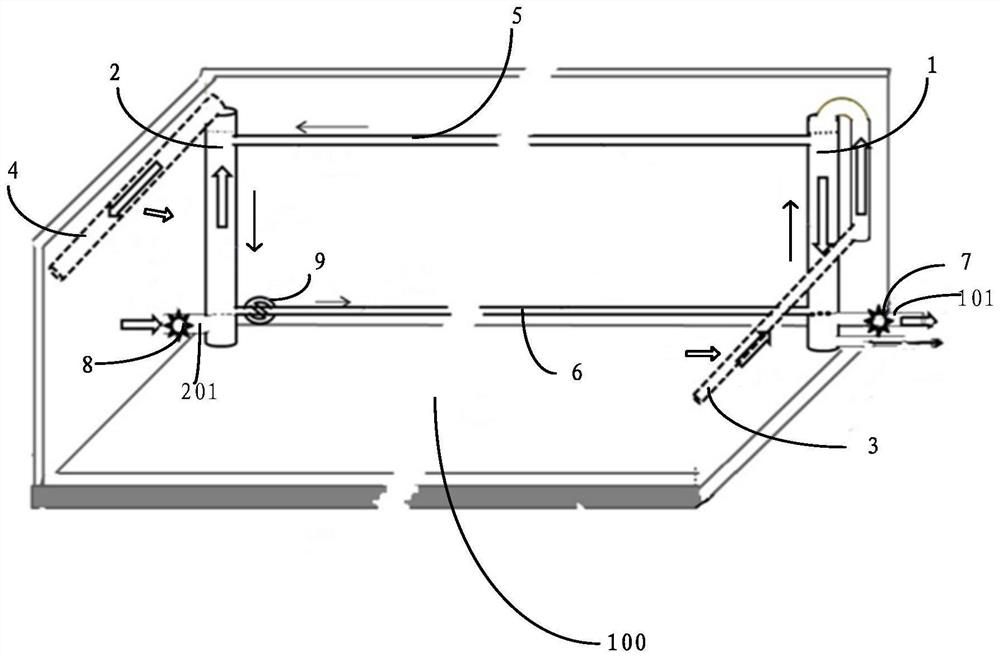

图1附图为本发明提供的禽舍通风热量回收、利用及减排装置中的循环液流动方向、浊气流动方向和新风流动方向的示意图;单箭头表示循环液流动方向,双箭头表示浊气流动方向和新风流动方向;

图2附图为本发明提供的禽舍通风热量回收、利用及减排装置的安装位置示意图;

图3附图为本发明提供的排风热交换器的结构示意图;

图4附图为本发明提供的新风热交换器的结构示意图;

图5附图为本发明提供的第一上封盖、第一下封盖、第二上封盖或第二下封盖的俯视图;

图6附图为本发明提供的送风风管的结构示意图;

图7附图为本发明提供的排风风管的结构示意图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

如图1-2所示,本发明实施例公开了一种禽舍通风热量回收、利用及减排装置,包括:排风热交换器1、新风热交换器2、排风风管3、送风风管4、循环液温管5、循环液冷管6、排风风机7、新风风机8和循环泵9;

循环液冷管6、排风热交换器1和循环液暖管5和新风热交换器2依次连通,组成循环液循环管路;循环泵9安装在循环液循环管路上;

排风风管3具有温浊气入口301;排风热交换器1具有冷浊气出口101;温浊气入口301朝向禽舍中的家禽;冷浊气出口101位于禽舍底部,并朝向禽舍外部;排风风机7安装在冷浊气出口101位置处;温浊气入口301、排风风管3、排风热交换器1和冷浊气出口101依次连通,形成排风管路;

新风热交换器2具有冷新风入口201;冷新风入口201位于禽舍底部,并朝向禽舍外部;新风风机8安装在冷新风入口201的位置处;送风风管4具有温新风出口401;温新风出口401斜向上朝向禽舍房顶;冷新风入口201、新风热交换器2、送风风管4和温新风出口401依次连通,形成进风管路。

具体的,循环液温管5和循环液冷管6可分别选用直径400mm的PPR供水管。

在一个实施例中,如图2和图7所示,排风风管3安装在禽舍一侧墙壁的中部位置;温浊气入口301设置有多个,且轴向开设于排风风管3的管壁上;温浊气入口301的孔径自排风风管3与排风热交换器1相连的一端向另一端逐渐增大。具体的,排风风管3选择直径为400mm、壁厚为5mm、长度约10米的PVC圆管。本发明根据流体力学原理,即流体在管内流速越快,内压越小,通过温浊气入口301的孔径变化以实现等量均匀进气的目的。

如图2和图6所示,送风风管4安装在与排风风管3相对的另一侧墙壁的顶端;温新风出口401设置有多个,且轴向开设于送风风管4的管壁上;温新风出口401的孔径自送风风管4与新风热交换器2相连的一端向另一端逐渐减小。具体的,送风风管4选择直径为400mm、壁厚为5mm、长度约10米的PVC圆管。本发明能够实现等量均匀出风。

在另一个实施例中,如图3所示,排风热交换器1包括排风热交换器外管102、第一上封盖103、第一下封盖104和多个第一热交换列管105;

第一上封盖103和第一下封盖104间隔安装在排风热交换器外管102内部,并与排风热交换器外管102的内管壁密封连接,形成第一热交换腔106;

第一热交换列管105均匀且纵向布设在第一热交换腔106内,且其两端分别与第一上封盖103和第一下封盖104连接;第一上封盖103和第一下封盖104与第一热交换列管105相对应的位置处分别开设有第一通孔1031;第一热交换列管105通过第一通孔1031分别与温浊气入口301和冷浊气出口101连通;

排风热交换器外管102管壁上开设有第一循环液入口1021和第一循环液出口1022;第一循环液入口1021、第一热交换腔106以及第一循环液出口1022依次连通;第一循环液入口1021与循环液冷管6相连,并靠近第一热交换腔106的底端设置;第一循环液出口1022与循环液温管5相连,并靠近第一热交换腔106的顶端设置。

排风热交换外管102的顶端安装有第一穹顶107;第一穹顶107与第一上封盖103之间形成温浊气气室108;温浊气气室108与排风风管3连通。

排风热交换外管102的底端安装有第一底座109;第一底座109与第一下封盖104之间形成排气气液分离室110;冷浊气出口101开设于排风热交换外管102靠近第一下封盖104的一端;排风热交换外管102靠近第一底座109的一端开设有冷凝液排出口111;冷浊气出口101和冷凝液排出口111均与排气气液分离室110连通。可通过40mm的PVC管与冷凝液排出口111连接,使排气气液分离室110连接至禽舍外的液体粪肥储存罐,可将舍内空气中的氨气、硫化氢等物质通过冷凝的方法,变成碳酸铵、硫酸铵等以液体形式分流出来,并回收至液体粪肥储存罐,肥料化利用,减少大气污染。

在其他实施例中,如图4所示,新风热交换器2包括新风热交换器外管202、第二上封盖203、第二下封盖204和多个第二热交换列管205;

第二上封盖203和第二下封盖204间隔安装在新风热交换器外管202内部,并与新风热交换器外管202的内管壁密封连接,形成第二热交换腔206;

第二热交换列管205均匀且纵向布设在第二热交换腔206内,且其两端分别与第二上封盖203和第二下封盖204连接;第二上封盖203和第二下封盖204与第二热交换列管205相对应的位置处分别开设有第二通孔2031;第二热交换列管205通过第二通孔2031分别与冷新风入口201和温新风出口401连通;

新风热交换器外管202管壁上开设有第二循环液入口2021和第二循环液出口2022;第二循环液入口2021、第二热交换腔206以及第二循环液出口2022依次连通;第二循环液入口2021与循环液温管5相连,并靠近第二热交换腔206的顶端设置;第二循环液出口2022与循环液冷管6相连,并靠近第二热交换腔206的底端设置。

新风热交换外管202的顶端安装有第二穹顶207,底端安装有第二底座208;第二穹顶207与第二上封盖203之间形成温新风气室209;温新风气室209与送风风管4相连通;第二底座208与第二下封盖204之间形成冷新风气室210;冷新风入口201开设于新风热交换外管202管壁上,并与冷新风气室210连通。

具体的,新风热交换外管202为非压力容器,其为两根外径为600mm、壁厚2~3mm、长度310mm镀锌铁管,两端带外接法兰。第二循环液出口2022和第二循环液入口2021分别开设在距该镀锌铁管上下端100mm的位置处

第二上封盖203采用直径594mm、厚度3mm不锈钢圆盘。第二下封盖204采用直径594mm、厚度5mm不锈钢圆盘;并在圆盘按照图5样式各开33个直径76mm孔,该孔则为第二通孔1031。

第二热交换列管205选择外径为76mm、壁厚1.2~1.5mm、长度3000mm不锈钢管33根。

第二热交换列管205两端分别焊接在第二上封盖203和第二下封盖204的第二通孔2031位置处,实现密封,组成新风热交换器的热交换列管芯。

新风热交换器2中的冷新风气室210的具体制作过程为:选取一根外径为600mm、壁厚3mm、长度500mm不锈钢圆桶,上端焊接与新风热交换外管202相对应的法兰;下端焊接直径为700mm、厚度为5mm不锈钢圆盘,在圆盘边缘4mm处钻6个直径为16安装孔且均匀分布;组成第二底座208。距不锈钢圆桶上端250mm为中心,开直径400mm孔并焊接外径400mm,长度300mm左右带法兰不锈钢管形成加冷新风入口201。

第二穹顶207选择材质为PVC材料,厚度5mm,外径600mm变400mm变经弯头,两端带法兰。

排风热交换器1在选材和制作工艺上与新风热交换器2一致,此处不再描述。

新风热交换器2的组装过程如下:将上述的新风热交换器2的热交换列芯下端与温新风气室209和冷新风气室210通过法兰连接,冷新风入口201、方向朝向禽舍100;新风出墙,与第二循环液出口2022顺时针90°方向;将上述的温新风气室209、通过法兰连接,温新风出口401与冷新风入口201逆时针90°方向。

排风热交换器1的组装过程如下:将上述的排风热交换器1热交换列芯下端与排气气液分离室110通过法兰连接,冷浊气出口101方向朝向禽舍100;排风山墙,与第一循环液入口1021、逆时针90°方向;将上述的上温浊气气室108通过法兰连接,舍内浊气入口与冷浊气出口101顺时旋转90°方向。

在一个实施例中,循环液温管5和循环液冷管6表面均包覆有保温层。

在另一个实施例中,循环液冷管6可以埋入超过1米的地下,如果从禽舍内通过,则需加保温层,预防和室内产生热交换。循环液温管5可直接沿着禽舍100长度方向的地面墙根处布设。

更有利的,本发明实施例中的排风热交换器1、新风热交换器2、排风风机7、新风风机8和循环泵9均连接有消音装置,能够大幅度降低高速风机所产生的噪音,噪音可比原来降低80%以上。

在其他实施例中,循环液可以选用自来水,如果冬季设备停用,需将水放干净,以免冻坏循环液循环管路,或者采用防冻液代替自来水。

本发明实施例的工作流程为:禽舍内温暖的污浊空气通过排风风管3进入排风热交换器1顶端,与排风热交换器1中流经第一热交换腔106的循环液进行热交换,浊气自上而下逐渐降温,将其热量传导至循环液,达到排风热交换器1中的循环液自下而上逐渐升温的目的,浊气降温后,其中所含的氨气和硫化氢等物质进行冷凝,通过冷凝液排出口111排出舍外,避免了以气态形式排至大气污染大气,同时,还可以对冷凝后的氨气和硫化氢等物质进行收集作为肥料使用。

室外新风通过冷新风入口201进入新风热交换器2,冷新风与升温后的流经第二热交换腔206中的循环液进行热交换,使冷新风自下而上逐渐加温,升温后形成温新风吹向禽舍。降温后的循环液再次与温暖的室内浊气进行热交换,如此往复,能够对热能进行充分回收,热回收效率可达90%以上,并改善禽舍内的空气质量。

同时,本发明采用24小时平衡压通风模式,避免负压通风引起动物缺氧的问题。

本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。对于实施例公开的装置而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

- 一种禽舍通风热量回收、利用及减排装置

- 一种用于工业通风系统的热量回收利用装置