用于中空柱状产品的涂料着装系统

文献发布时间:2023-06-19 11:27:38

技术领域

本申请涉及涂料着装技术领域,尤其是涉及一种用于中空柱状产品的涂料着装系统。

背景技术

在各类产品的生产过程中,通常需要根据需求在产品外表面的指定区域进行涂料的着装,而根据涂料种类的不同,可对产品达到防护、隔离、装饰或标识等作用。例如对一些两端尺寸存在差异的柱状弹簧,通常会使用涂料着装系统在弹簧的指定端部进行涂料着装,以便于在后续对弹簧的使用中起到标识区分的作用。

相关技术中,涂料着装系统主要包括用于对产品进行上料的振动盘、连接于振动盘用于输送产品的上料输送带、设于上料输送带上方用于对产品进行检测换向的换向机构、用于对产品进行定位输送的定位输送装置和用于对产品进行涂料的涂料着装装置;其中,上料输送带设有对产品的输送姿态进行检测的姿态检测装置,换向机构通常包括夹持气缸和旋转气缸,且换向机构会根据姿态检测装置的检测结构对产品进行换向,以保持上料输送带上的产品呈统一的输送姿态。同时,上料输送带与定位输送装置上设有夹持机构,使用夹持机构将产品上料至定位输送装置中进行定位输送,并由涂料着装装置对产品的指定端部进行涂料着装处理。

针对上述中的相关技术,发明人认为:当换向机构对上料输送带上的产品进行换向时,用于输送产品的上料输送带均需静止一段时间,这容易降低对产品的涂料着装效率。

发明内容

为了保持对产品良好的涂料着装效率,本申请提供一种用于中空柱状产品的涂料着装系统。

本申请提供的一种用于中空柱状产品的涂料着装系统采用如下的技术方案:

一种用于中空柱状产品的涂料着装系统,包括振动盘、连接于振动盘的上料输送带、定位输送装置和用于对定位输送装置中产品进行涂料着装的涂料着装装置,所述上料输送带设有导向机构,所述导向机构与所述上料输送带形成有导向主通道和两个导向分通道,两个所述导向分通道连通于导向主通道形成有分类口;两个所述分类口相靠近的位置设有用于转动封闭或转动开启所述分类口的分类引导件,所述分类引导件连接有分类驱动组件;所述分类引导件处于封闭分类口或开启分类口的状态时,所述分类引导件的自由端与上料输送带上游的距离均小于转动连接端与上料输送带上游的距离;所述导向主通道设有姿态检测组件,所述姿态检测组件与所述分类驱动组件电连接;所述导向主通道远离导向分通道的一端处于上料输送带上游并与振动盘相连接,两个所述导向分通道远离导向主通道的一端均处于上料输送带的下游并连接有竖向下落通道,所述竖向下落通道设有用于使产品逐一下落的下落限位机构;所述定位输送装置有两个,两个所述定位输送装置的位置一一对应地处于两个竖向下落通道的下方;所述定位输送装置包括输送件和设于输送件上的定位杆,所述定位杆用于随上料输送带运动至竖向下落通道的正下方供下落的产品套入。

通过采用上述技术方案,产品由振动盘输送至导向主通道的上料输送带上,由上料输送带为产品的输送提供动力,以使得产品沿导向主通道进行输送;由导向主通道的姿态检测组件对产品进行检测,分类驱动组件根据姿态检测组件的检测结果驱使分类引导件进行转动,以使得与产品的检测结果相对应的导向分通道处于开启状态,并利用上料输送带对产品的输送作用、分类引导件对产品的引导作用,使得产品被引导至相对应的导向分通道中进行输送,达到对产品进行分类输送的作用;而后,导向分通道中的产品经由竖向下落通道套在输送件的定位杆上,由输送件带动产品运动至涂料工位,使用涂料着装装置对产品完成涂料着装后,即可通过出料机构对产品进行出料;在整个涂料着装的处理过程中,通过对产品不同姿态进行分类输送的方式代替对产品进行换向,有限减少上料输送带静止不动的情况;同时,产品由竖向下落通道落入至输送件中的定位杆上,也无需另外设置夹持机构,且可减少上料输送带静止不动以供夹持机构夹持产品的情况,从而保持产品良好的输送效率,即可保持对产品的涂装效率。

可选的,所述上料输送带架设有分类安装架,所述分类引导件的一端转动连接于分类安装架,且所述分类引导件的转动轴线处于相邻两个分类口相靠近的位置;所述分类驱动组件包括转动连接于分类安装架的分类驱动气缸,所述分类驱动气缸的活塞杆转动连接于分类引导件,所述分类驱动气缸活塞杆与分类引导件之间的转动轴线与分类引导件与分类安装架之间的转动轴线不共线,且所述分类驱动气缸与分类安装架之间的转动轴线、分类驱动气缸活塞杆与分类引导件之间的转动轴线均平行于分类引导件与分类安装架之间的转动轴线。

通过采用上述技术方案,使用分类驱动气缸对分类引导件进行驱动,即可达到驱使分类引导件转动的效果,同时,使用气缸进行驱动具有高效快捷的效果,以令分类引导件能够快速转动到位;而通过连接轴与分类驱动气缸的活塞杆转动连接,即可实现分类引导件与分类驱动气缸活塞杆之间的转动连接;此外,通过连接轴、分类驱动气缸也可增加分类引导件与分类安装架之间的连接点,从而保持分类引导件与分类安装架之间的稳定连接。

可选的,其特征在于:所述导向主通道与振动盘的出料端之间设有倾斜输送轨道,所述倾斜输送轨道低位端与导向主通道相连,所述倾斜输送轨道的下方设有用于驱使倾斜输送轨道振动的振动驱动件。

通过采用上述技术方案,产品自振动盘被振动输送至出料端时,由倾斜输送轨道进行承托输送,而倾斜输送轨道可在振动驱动件的驱使下进行竖向振动,以便于将产品高效地输送至导向主通道处的上料输送带上,保持输送的高效性,以保持对产品进行涂料着装的效率。

可选的,所述上料输送带的一侧设有倾斜的异常出料通道,最靠近所述异常出料件的所述导向分通道设有与异常出料通道高位端相连通的开口,所述开口处设有用于转动封闭或转动开启所述开口的启闭机构,所述启闭机构与姿态检测组件电连接。

通过采用上述技术方案,在姿态检测组件对产品的检测出现异常或是产品具有异常时,可将产品自异常出料通道输出至指定位置进行收集,以供工作人员后续对检测异常的产品进行查验。

可选的,所述输送件与定位杆滑移连接,所述输送件的下方设有供定位杆下端相抵接的高位承托件和低位承托件;所述定位杆下端与高位承托件抵接时,所述定位杆的上端自输送件的上表面伸出;所述定位杆下端与低位承托件抵接时,所述定位杆的上端低于输送件供产品放置的表面;所述定位杆随输送件输送至待出料区域时,所述定位杆的下端与低位承托件相抵接。

通过采用上述技术方案,在正常输送过程中,定位杆的下端抵压在高位承托件上,以使得定位杆的上端能够自输送件的上表面露出供产品进行定位;当产品被输送件输送至待出料区域时,定位杆脱离高位承托件并在重力的作用下抵压在低位承托件上,此时的定位杆上端低于输送件供产品放置的表面,以使得定位杆与产品相脱离而解除对产品的定位作用;在该情况下,使用出料机构对产品进行出料的过程中,可以省去驱使产品上升以使产品与定位杆脱离的步骤,从而令产品的出料步骤更简单,进行达到提升产品处理效率的目的。

可选的,所述输送件为转动盘,所述低位承托件沿转动盘转动方向的两端分别设为第一端与第二端,所述低位承托件第二端与高位承托件之间设有用于抬升定位杆的抬升组件;所述抬升组件包括用于抵接定位杆的抬升件和用于驱动抬升件上升的抬升驱动件,所述抬升件具有低位状态和高位状态;低位状态的所述抬升件上表面不高于低位承托件用于承托定位杆的表面,高位状态的所述抬升件上表面不低于高位承托件用于承托定位杆的表面。

通过采用上述技术方案,使用转动盘作为输送件,相比于使用上料输送带的方式,能够减少整体所需占据的安装空间;同时,设置抬升组件对运动至低位承托件第二端的定位杆进行抬升,即可便捷实现定位杆在高位承托板与低位承托板之间的循环运转。

可选的,所述输送件的待出料区域一侧设有出料机构,所述出料机构包括设于输送件一侧的第一导料件和连接于第一导料件上的第一引导板,所述第一导料件沿远离输送件的方向倾斜向下设置;所述第一引导板伸入输送件的上方,且所述第一引导板用于引导输送件上的产品落入第一导料件中。

通过采用上述技术方案,加工处理后的产品随输送件在待出料区域进行输送,在第一引导板的引导下,使得解除了定位杆定位作用的产品从输送件上落入至第一导料件中,而后产品沿第一导料件的倾斜方向下落至相应的指定位置,方便快捷地完成产品的下料;相比于使用夹持机构对产品进行夹持下料,可减少输送件在下料过程中进行配合停顿的情况,从而在一定程度上提升产品的涂料处理效率。

可选的,所述出料机构还包括设于输送件一侧的第二导料件、第二引导板和用于驱动第二引导板运动的引导驱动件,所述第二导料件与第一导料件沿输送件的输送方向依次排布,所述第二导料件沿远离输送件的方向倾斜向下设置,所述第二引导板用于引导输送件上的产品落入第二导料件中;所述输送件的一侧还设有用于检测产品的产品检测组件,所述产品检测组件与引导驱动件电连接。

通过采用上述技术方案,由产品检测组件对产品的是否合格进行检测,若是检测到产品不合格,则由引导驱动件驱使第二引导板运动至输送件上方对不合格产品进行引导,以使不合格产品自输送件上落入至第二导料件中,而后产品沿第二导料件的倾斜方向下落至指定位置,完成对不合格产品的下料,减少在最终下料合格产品中混入不合格产品的情况。

可选的,所述涂料着装装置包括着装机架、设于着装机架上用于盛装涂料的涂料盛装件、用于自涂料盛装件内蘸取涂料的第一涂料轮、与第一涂料轮相配合的第二涂料轮和涂料驱动机构,所述第一涂料轮呈圆盘状,且所述第一涂料轮的转动轴线呈水平状;所述第二涂料轮呈圆台状,所述第二涂料轮的圆台侧壁抵接于第一涂料轮的外侧壁,且所述第二涂料轮的转动轴线平行于所述第一涂料轮转动轴线与产品待涂料表面所成夹角的角平行线;所述涂料驱动机构包括用于驱动第一涂料轮转动的涂料驱动电机。

通过采用上述技术方案,由涂料驱动电机驱动第一涂料轮转动,并利用第一涂料轮与第二涂料轮之间的抵接作用,使得第一涂料轮能够通过摩擦带动第二涂料轮转动;在实际的涂料过程中,转动的第一涂料轮自涂料盛装件蘸取涂料,在第一涂料轮通过摩擦带动第二涂料轮转动的过程中,将涂料涂抹在第二涂料轮圆台侧壁上,而后,将第二涂料轮远离第一涂料轮一侧的侧壁与产品待涂料表面相接触,即可完成对产品指定位置进行涂料着装的目的;同时,第二涂料轮为倾斜设置的圆台状,通过第二涂料轮对涂料着装方向的转换,可使得第二涂料轮的蘸有涂料的侧壁直接与产品待涂料表面相接触,无需另外设置对产品进行倾斜的工序,以达到对产品表面良好的涂料着装效率;同时,相比于设置对产品进行倾斜的机构,本方案中仅仅至添加了第二涂料轮,能够有效降低成本,且结构简单实用,便于维护保养。

可选的,所述着装装置还包括与第二涂料的圆台外壁相抵接的第三涂料轮和设于涂料驱动电机与第三涂料轮之间的传动组件,所述第三涂料轮呈圆盘状,所述第三涂料轮的转动轴线平行于产品待涂料的表面,所述传动组件的传动比等于涂料驱动电机与第一涂料轮之间的传动比。

通过采用上述技术方案,第三涂料轮与第二涂料轮相抵接,以使的第二涂料轮上附着的涂料能够被涂抹至第三涂料轮上,再利用第三涂料轮的设置达到将与产品接触的涂抹位置外移的作用,以便于对产品表面进行涂料着装;而传动组件的设置,使得涂料驱动电机驱动第一涂料轮转动的同时,还可以驱动第三涂料轮转动,相比于利用第一涂料轮与第二涂料轮、第二涂料轮与第三涂料轮之间的摩擦进行动力传递,本方案中可保持第三涂料轮与第一涂料轮之间的同步、同速转动,有效减少第二涂料轮对产品进行涂抹时出现打滑而影响涂料着装效果的情况;此外,驱动第三涂料轮与第一涂料轮进行同步转动,而第一涂料轮与第三涂料轮均可对第二涂料轮进行摩擦传动,便于令第二涂料轮保持稳定转动,以保持涂料的稳定传递,最终达到对产品的良好的涂料着装效果。

综上所述,本申请包括以下至少一种有益技术效果:

1.减少上料输送带为配合其他工序的动作而静止不动的情况,从而保持产品的良好输送效率,即可保持对产品的良好涂料着装效率;

2.减少定位输送装置中输送件为配合其他工序的动作而静止不动的情况,从而保持对产品的良好输送效率,即可保持对产品的良好涂料着装效率;

3.涂料轮之间的传动稳定,且能够稳定攒底涂料,从而实现对产品良好的涂料着装效果;

4.整体结构简易,实用经济,且便于工作人员进行检修与维保。

附图说明

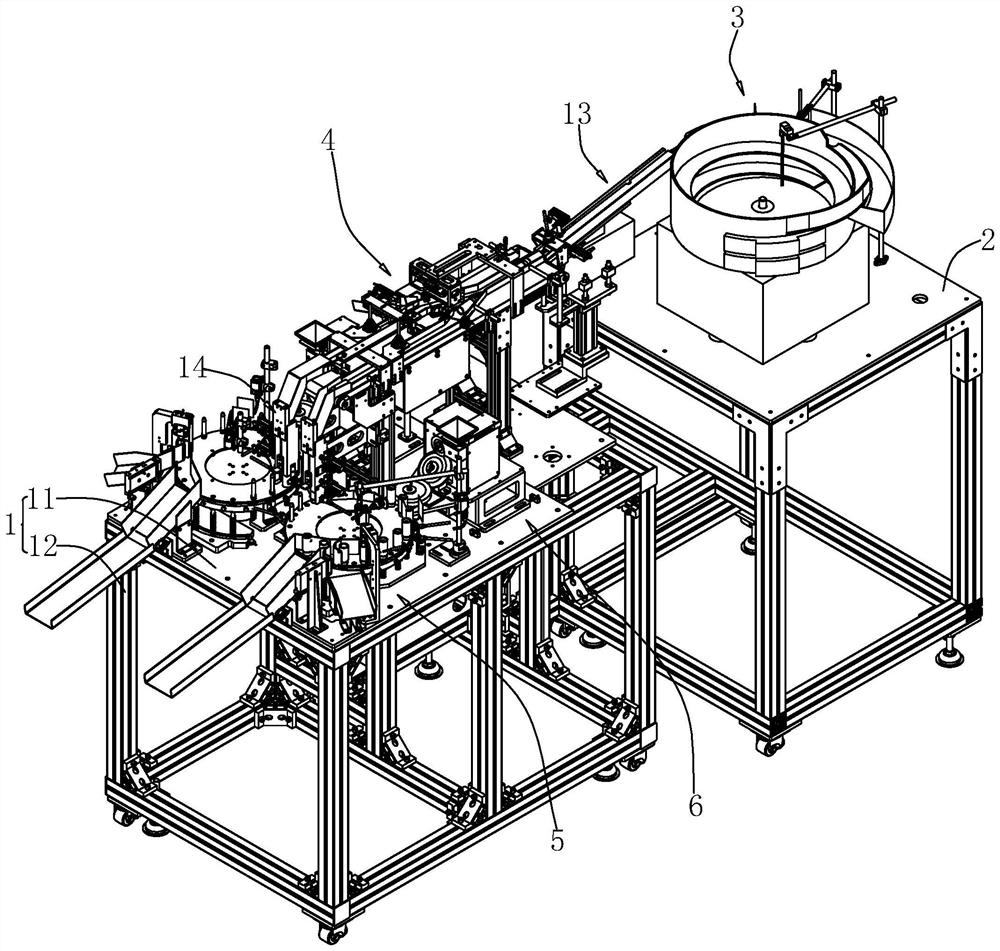

图1是本申请实施例的整体结构示意图。

图2是本申请实施例中分类输送装置的结构示意图。

图3是本申请实施例中倾斜输送机构的结构示意图。

图4是本申请实施例分类输送装置中上料输送带和导向机构的结构示意图。

图5是本申请实施例分类输送装置中分类机构的示意图。

图6是本申请实施例分类机构中分类安装架、分类引导件与分类驱动气缸的安装示意图。

图7是本申请实施例中竖向下落通道的结构示意图。

图8是本申请实施例中定位输送装置与安装板的结构示意图。

图9是本申请实施例定位输送装置中输送机构与产品检测组件的结构示意图。

图10是本申请实施例定位输送装置中输送机构的结构示意图。

图11是本申请实施例定位输送装置中出料机构的结构示意图。

图12是本申请实施例中涂料着装装置的结构示意图。

图13是本申请实施例中涂料着装装置侧视方向的示意图。

图14是本申请实施例涂料着装装置中涂料盛装件的结构示意图。

附图标记说明:1、安装机架;11、安装板;12、支撑脚;13、倾斜输送机构;131、振动器;132、倾斜输送轨道;14、竖向下落通道;141、下落限位杆;142、限位驱动气缸;2、物料机架;3、振动盘;4、分类输送装置;41、输送机架;411、输送架;4111、连接固定板;4112、夹紧固定块;4113、内板安装架;412、输送支脚;42、上料输送带;43、输送驱动电机;44、导向机构;441、外侧板件;4411、导向主板;4412、外导向过渡板;4413、外导向分板;442、内侧板件;4421、内导向过渡板;4422、内导向分板;443、横向连接杆;444、竖向连接杆;45、分类机构;451、分类安装架;4511、连接转轴;452、分类引导件;4521、导向槽;453、分类驱动气缸;4531、连接轴;46、导向主通道;47、导向分通道;471、光电传感器;48、异常出料通道;481、启闭机构;49、检测支架;491、激光位置传感器;5、定位输送装置;51、中空立柱;52、输送机构;521、转动盘;5211、转动轴;5212、滑套;5213、检测凸块;522、承托环;5221、通孔;523、输送驱动电机;53、出料机构;531、第一导料件;5311、第一导料底板;5312、第一导料侧板;532、第一引导板;533、第二导料件;534、第二引导板;535、引导驱动气缸;54、定位杆;541、弹簧;55、高位承托件;551、位置检测器;56、低位承托件;561、弧形引导槽;57、抬升组件;571、抬升件;572、抬升驱动气缸;58、产品检测组件;581、第一立杆;582、连接横杆;583、第二立杆;584、视觉检测器;6、涂料着装装置;61、着装机架;611、第一横板;6111、第一立板;6112、第二立板;6113、承托框;6114、腰型孔;612、第二横板;613、支板;614、安装块;615、第三横板;6151、余料框;62、涂料盛装件;621、圆弧槽;622、盛装槽;63、涂料轮组件;631、第一涂料轮;6311、横向转轴;632、第二涂料轮;633、第三涂料轮;641、涂料驱动电机;6411、竖向转轴;642、锥齿轮;643、传动轮;644、传动带;645、张紧轮;6451、张紧调节件;65、涂料供应斗;651、出料管;652、调节孔。

具体实施方式

以下结合附图1-14对本申请作进一步详细说明。

本申请实施例公开一种用于中空柱状产品的涂料着装系统。参照图1,用于中空柱状产品的涂料着装系统包括振动盘3、连接于振动盘3的分类输送装置4、用于对产品进行定位输送的定位输送装置5和用于对定位输送装置5中的产品进行涂料着装的涂料着装装置6;其中,产品置于振动盘3内,通过振动盘3将产品输送至分类输送装置4中,由分类输送装置4对不同输送姿态的产品进行分类并输送至不同的定位输送装置5中;定位输送装置5对产品进行定位并输送至涂料工位,再由涂料着装装置6对产品的指定位置进行涂料的着装。

参照图1,为了便于安装各个部件,本实施例中,涂料着装系统还包括物料机架2和安装机架1,其中,振动盘3安装于物料机架2上;安装机架1包括呈水平状设置的安装板11和安装于安装板11下方起支撑作用的支撑脚12;分类输送装置4、定位输送装置5和涂料着装装置6均安装在安装机架1的安装板11上。

参照图1和图2,分类输送装置4包括输送机架41、安装于输送机架41上的上料输送带42、用于驱动上料输送带42运动的输送驱动组件、导向机构44和分类机构45;本实施例中,导向机构44与上料输送带42形成有一个导向主通道46和两个导向分通道47,两个导向分通道47均与导向主通道46相连通并分别形成有分类口。同时,导向主通道46远离导向分通道47的一端处于上料输送带42的上游,导向分通道47远离导向主通道46的一端处于上料输送带42的下游。分类机构45用于对导向分通道47的分类口进行启闭,从而形成两条对产品进行分类输送的输送通道。

输送机架41包括输送架411和安装于输送架411下的输送支脚412,同时,输送架411上安装若干根传动辊;上料输送带42安装有输送架411的传动辊上,并且,输送驱动组件包括与一根传动辊相连接的输送驱动电机52343。通过输送驱动电机52343驱使传动辊转动,达到驱使上料输送带42运动的目的。

参照图1和图2,上料输送带42的上游端与振动盘3的出料端之间安装有倾斜输送机构5213;参照图3,具体的,倾斜输送机构5213包括安装于安装板11上的振动器131和安装于振动器131上的倾斜输送轨道132,倾斜输送轨道132的高位端与振动盘3上料端相连,倾斜输送轨道132的低位端与上料输送带42的导向主通道46相连。

参照图4,导向组件包括两个外侧板件441和两个内侧板件442,其中,两个外侧板件441呈对称排布,且外侧板件441与内侧板件442的下表面均与上料输送带42具有间隙。同时,两个外侧板件441相背离的一侧均固定连接有横向连接杆443,相应的,输送架411宽度方向的两侧壁通过螺栓安装有连接固定板4111,连接固定板4111上成型有两个具有间隙的夹紧固定块4112,相应的,两个夹紧固定块4112相对的表面上均开设有圆弧槽,两个夹紧固定块4112上的圆弧槽相结合与横向连接杆443的外壁相适配。将横向连接杆443的一端贯穿两个夹紧固定块4112的通槽,再使用螺栓拧紧的方式驱使两个夹紧块相靠近,即可到达对横向连接杆443进行夹紧的效果。同时,通过调节横向连接杆443的位置,也可达到对两块外侧板件441之间的距离进行调节的效果。

具体的,外侧板件441沿上料输送带42的输送方向依次包括导向主板4411、外导向过渡板4412和外导向分板4413。其中,两个导向主板4411的长度方向均平行于上料输送带42的输送方向,且两个导向主板4411之间具有间距,以使得两个导向主板4411与上料输送带42相配合形成供产品输送的导向主通道46。同时,对两个外侧板件441之间的距离进行调节,即可对两个导向主板4411之间的距离进行调节,以使得导向主通道46可适配于不同尺寸的产品。

参照图4,外导向过渡板4412的一端连接于导向主板4411,外导向过渡板4412另一端连接外导向分板4413,同时,两个外导向过渡板4412之间的距离沿远离两个导向主板4411的方向逐渐增大,以使得两个外导向分板4413之间距离大于两个导向主板4411之间的距离。本实施例中,外导向分板4413的长度方向平行于上料输送带42的输送方向。

两个内侧板件442处在两个外侧板件441之间的位置,具体的,两个内侧板件442相靠近的侧壁通过连接块相连接;相应的,输送架411固定安装有架在上料输送带42上方的内板安装架4113,内板安装架4113安装有与连接块相连接的竖向连接杆444,从而实现内侧板件442的稳定安装。

参照图4,内侧板件442沿上料输送带42的输送方向依次包括内导向过渡板4421和内导向分板4422,其中,两个内导向过渡板4421之间的间距沿上料输送带42输送方向逐渐增大。同时,在相靠近的内侧板件442与外侧板件441之中,内导向过渡板4421与外导向过渡板4412之间具有供产品通过的间隔,内导向分板4422与外导向分板4413之间具有供产品通过的间隔,从而形成与导向主通道46相连通的导向分通道47,且导向分通道47与导向主通道46的连通处为分类口。

参照图2和图5,分类机构45包括安装于输送机架41上方的分类安装架451、转动连接于分类安装架451的分类引导件452和用于驱动分类引导件452转动的分类驱动组件,其中,分类安装架451通过螺栓与输送架411相连接,且分类安装架451架在上料输送带42的上方。分类安装架451转动连接有竖向的连接转轴4511,连接转轴4511处于两个分类口相靠近位置的正上方。相应的,分类引导件452的一端固定连接于连接转轴4511的下端,以通过连接转轴4511实现分类引导件452与分类安装架451之间的转动连接;同时,分类引导件452的另一端处于连接转轴4511靠近上料输送带42上游的一侧,且分类引导件452的两侧壁上形成有与产品侧壁相适配的导向槽4521。

参照图5,分类驱动组件包括分类驱动气缸453,分类驱动气缸453的一端转动连接于分类安装架451,且分类驱动气缸453与分类安装架451之间的转动轴5211线呈竖向设置;相应的,分类驱动气缸453的活塞杆转动连接有竖向的连接轴4531,连接轴4531的下端与分类引导件452固定连接,以通过连接轴4531实现分类引导件452与分类驱动气缸453活塞杆的转动连接。由分类驱动气缸453驱使分类引导件452转动,以使得分类引导件452远离连接转轴4511的一端抵接在外导向过渡板4412的侧壁上,即可达到将一个分类口封闭、另一个分类口开启的效果。在外导向过渡板4412与内导向过渡板4421相背离的侧壁均安装有光电传感器471,通过光电传感器471对通过分类口沿导向分通道47输送的产品进行检测,以减少产品经过分类口的过程出现卡顿而未被发现的情况。

参照图2和图4,输送架411宽度方向的侧壁还固定安装有倾斜的异常出料通道48,本实施例中,异常出料通道48是由一块底板和两块侧板相拼合而成的“凵”字状。相应的,靠近于异常出料通道48的外导向分板4413上开设有与异常出料通道48高位端相适配的开口,以使得异常出料通道48与一个导向分通道47相连通。同时,在导向分通道47与异常出料通道48的连通处安装有用于启闭开口的启闭机构481;本实施例中,启闭机构481的结构与工作原理均类同于分类机构45的结构与工作原理,此处不再赘述。

参照图2和图5,分类安装架451处于导向主通道46上方的位置还安装有检测支架49,检测支架49安装有姿态检测组件,本实施例中,产品为两端尺寸存在差异的圆柱体;用于检测产品姿态的姿态检测组件包括激光位置传感器491,以利用激光位移传感器对产品的尺寸差异进行检测。同时,激光位置传感器491连接有PLC处理器,利用PLC处理器判断被检测产品在输送过程中的端部朝向。分类机构45中的分类驱动气缸453与启闭机构481中的气缸均连接有电磁阀,电磁阀与PLC处理器电连接。

参照图1和图2,上料输送带42的下游处安装有两个竖向下落通道14,两个竖向下落通道14的位置一一对应于两个导向分通道47。参照图7,竖向下落通道14的上端安装有与导向分通道47相连接的导入通道,竖向下落通道14与导入通道均为板材围护而成。同时,竖向下落通道14中安装有用于使产品逐一下落的下落限位机构,本实施例中,下落限位机构包括两组沿竖向间隔排布的下落限位组件。

具体的,下落限位组件包括能够伸入竖向下落通道14内的下落限位杆141和用于驱使下落限位杆141伸入或脱离竖向下落通道14的限位驱动气缸142,其中,限位驱动气缸142固定安装于竖向下落通道14的侧壁,下落限位杆141呈圆杆状,且下落限位杆141安装于限位驱动气缸142的活塞杆;相应的,竖向下落通道14的侧壁开设有供下落限位杆141贯穿的圆孔。此外,两组限下落限位组件中的下落限位杆141之间的间距大于产品的长度。

参照图1和图8,定位输送装置5有两个,两个定位输送装置5一一对应地位于两个的竖向下落通道14,具体的,定位输送装置5包括用于对产品进行输送的输送装置和用于对产品进行处理的出料机构53。

参照图9和图10,输送装置包括转动盘521和用于驱动转动盘521转动的输送驱动组件。安装板11的上表面固定安装有呈圆柱状的中空立柱51,中空立柱51中通过轴承转动连接有转动轴5211,转动轴5211的上端自中空立柱51的上表面伸出;转动盘521与转动轴5211的上端固定连接,以通过转动轴5211实现转动盘521与安装板11之间的转动连接。

同时,输送驱动组件用于驱动转动轴5211转动,以达到驱使转动盘521转动的效果;本实施例中,输送驱动组件包括固定安装于安装板11下表面的输送驱动电机52343和连接于输送驱动电机52343输出轴与转动轴5211下端的传动带644,通过传动带644将输送驱动电机52343输出的扭矩传递至转动轴5211上,最终达到驱使转动盘521转动的目的。

参照图9和图10,转动盘521的上端通过螺栓可拆卸地安装有用于承托产品的承托环522,本实施例中,承托环522的外环直径等于转动盘521的直径。同时,转动盘521上沿自身的周向均匀开设有若干个滑套5212安装孔,滑套5212安装孔内固定安装有滑套5212;相应的,承托环522上开设有若干个通孔5221,通孔5221的数量与滑套5212的数量相同,且通孔5221的位置一一对应于滑套5212。

同时,转动盘521滑移连接有若干根呈竖向设置的定位杆54,定位杆54用于随转动盘521运动至竖向下落通道14的下方进行供产品套入。定位杆54的数量与滑套5212的数量相同,且定位杆54一一对应的滑移连接于滑套5212;同时,承托环522上的通孔5221直径不小于定位杆54的截面直径,以使得定位杆54能够贯穿通孔5221从承托环522的上表面露出。

参照图9和图10,安装板11上安装于用于定位杆54下端进行承托的高位承托件55和低位承托件56,本实施例中,高位承托件55与低位承托件56均呈板状,且高位承托件55与低位承托件56均处于转动盘521的下方。具体的,高位承托件55上表面与承托环522上表面之间的距离小于定位杆54的长度,以使得定位杆54的下端抵压在高位承托件55上时,定位杆54上端能够自承托环522的上表面露出供产品进行定位。

其中,低位承托件56上开设有供定位杆54下端滑移的弧形引导槽561,并且,弧形引导槽561槽底与承托环522上表面之间的距离大于定位杆54的长度,以使得定位杆54的下端抵压在低位承托件56的弧形引导槽561内时,定位杆54的上表面低于承托环522的上表面,达到令定位杆54与产品相脱离的目的;相应的,定位杆54与产品相脱离状态中,转动盘521上产品处于待处理区域。同时,弧形引导槽561槽底与转动盘521下表面之间的距离小于定位杆54的长度,以使得定位杆54的下端抵压在低位承托件56的弧形引导槽561内时,定位杆54的上端不会自转动盘521的下方脱离,以保持低位杆与转动盘521之间沿竖直方向的滑移连接。

同时,高位承托件55与低位承托件56的在安装板11上的竖向投影可大致围成将转动轴5211环在内部的不规则环形,且低位承托件56有两端与高位承托件55相靠近;为方便表述,可以沿转动盘521的转动方向将低位承托件56靠近高位承托件55的两端分别命名为第一端与第二端。同时,低位承托件56的第二端与高位承托件55之间安装有用于对定位杆54进行抬升的抬升组件57。

具体的,抬升组件57包括抬升件571和抬升驱动气缸572,其中,抬升件571呈长条圆杆状,且抬升件571上表面面积不小于定位杆54的下端表面面积,以令抬升件571能够对定位杆54形成良好的承托;相应的,安装板11开设有抬升件571通过的抬升孔。抬升驱动气缸572股东安装于安装板11的下表面,且抬升驱动气缸572呈竖向设置;同时,抬升驱动气缸572的活塞杆固定连接于抬升件571的下端,通过抬升驱动气缸572即可驱使抬升件571竖向运动。

此外,在抬升件571的竖向运动的两个端点分别是抬升件571的低位状态与高位状态;其中,当抬升件571处于低位状态时,抬升件571的上表面不高于低位承托件56上弧形引导槽561的槽底,以使得定位杆54能够随转动盘521的转动自低位承托件56顺畅地运动至抬升件571上。当抬升件571处于高位状态时,抬升件571的上表面不低于高位承托件55的上表面,以使得定位杆54能够随转动盘521的转动自抬升件571顺畅地运动至高位承托件55上。

此外,定位杆54上套接有伸缩弹性件,本实施例中,伸缩弹性件为弹簧541;且当定位杆54的下端抵压在高位承托件55上时,弹簧541处于压缩状态。当定位杆54受抬升组件57的抬升组件57向上运动时,弹簧541最终出现受力压缩的情况,从而可减少定位杆54出现窜动的情况。同时,当定位杆54随转动盘521的转动自高位承托件55运动至低位承托件56时,在弹簧541的弹性回复力作用下,定位杆54能够更加快速的抵压在低位承托件56上,且能够减少定位杆54因与产品内壁的摩擦力作用而未与产品脱离的情况。

并且,为了便于对转动盘521的转动角度进行检测,转动盘521的一侧还安装有位置检测器551,本实施例中,位置检测器551可以为霍尔传感器,且位置检测器551具体安装于高位承托件55上;相应的,转动盘521的外周侧均匀安装有若干个用于与位置检测器551相配合的检测凸块5213,检测凸块5213的数量与转动盘521上安装有的滑套5212数量相同,以使得相邻两个检测凸块5213与转动盘521的转动中心所形成的夹角等于相邻两个滑套5212与转动盘521转动中心所形成的夹角;利用位置检测器551对检测凸块5213的位置进行检测定位,即可达到对滑套5212的位置进行检测定位的效果。

参照图9,安装板11上还安装有用于对产品的品质进行检测的产品检测组件58,本实施例中,产品检测组件58用于对产品的外观进行检测;具体的,产品检测组件58包括检测安装架、两个安装于检测安装架上的视觉检测器584和电连接于两个视觉检测器584的检测处理器,其中,检测安装架包括固定安装于安装板11上的第一立杆581、一端连接于第一立杆581上的连接横杆582和安装于连接横杆582远离第一立杆581一端的第二立杆583。两个视觉检测器584均为视觉检测摄像机,其中一个视觉检测器584安装于第一立杆581上,另一个视觉检测器584安装于第二立杆583上,且两个视觉检测器584呈相对状设置。本实施例中,连接横杆582的延长线能够与转动盘521的转动轴5211线相交,以使得两个视觉检测器584能够对产品沿转动盘521直径方向相背离的两侧进行拍照检测。视觉检测器584对产品拍照获得信息传送至检测处理器中进行处理,以判定产品的外观是否符合预设的要求。

参照图8和图11,出料机构53安装于转动盘521待出料区域的一侧,具体的,出料机构53包括用于对符合外观要求的产品进行下料的第一出料组件和用于对不符合外观要求的产品进行下料的第二出料组件,第二出料组件与第一出料组件沿转动盘521的转动方向依次排布。其中,第一出料组件包括第一导料件531和用于对产品进行引导的第一引导板532,第一导料件531呈倾斜状安装于安装板11上,且第一导料件531的高位端靠近于转动盘521;本实施例中,第一导料件531包括第一导料底板5311和两块安装于第一导料底板5311两侧的第一导料侧板5312,以使得第一导料件531的截面呈倒“凵”字形。第一引导板532的最低位置高于承托环522的上表面,且第一引导板532的一端连接于第一导料件531中远离第二出料组件的第一导料侧板5312端部;同时,第一引导板532与转动盘521转动轴5211线之间的距离沿远离第一导料件531的方向逐渐减小,以使得第一引导板532能够件产品引导至第一导料件531中。

具体的,第二出料组件包括第二导料件533、第二引导板534和用于驱动第二引导板534运动的引导驱动气缸535,其中,第二导料件533呈倾斜状安装于安装板11上,且第二导料件533的高位端靠近于转动盘521;本实施例中,第二导料件533的结构与第一导料件531的结构相类似,此处不再赘述。引导驱动气缸535固定安装于安装板11上,且引导驱动气缸535与产品检测组件58中的检测处理器电连接,以使引导驱动气缸535能够根据检测处理器的处理结果进行工作。同时,引导驱动气缸535的活塞端朝向转动盘521,第二引导板534连接于引导驱动气缸535的活塞端;当产品检测组件58检测到外观不符合要求的产品时,通过引导驱动气缸535的驱动作用令第二引导板534运动至承托环522的上方对不符合外观要求的产品进行引导,以使不符合外观要求的产品自承托环522落入至第二导料件533中,达到对不符合外观要求的产品进行下料的目的。

参照图12和图13,涂料着装装置6包括着装机架61、用于盛装涂料的涂料盛装件62、涂料轮组件63和涂料驱动机构;其中,着装机架61包括第一横板611、第二横板612和两块安装于第一横板611与第二横板612之间的支板613。本实施例中,第一横板611与第二横板612均呈水平状设置,且第一横板611位于第二横板612上方;两块支板613位于第一横板611与第二横板612之间,用于将第一横板611与第二横板612相连接,从而形成一个稳定的架体。

参照图12和图13,第一横板611固定安装有第一立板6111和第二立板6112,第一立板6111与第二立板6112呈间隔排布,且涂料盛装件62和涂料轮组件63均位于第一立板6111背离第二立板6112的一侧。具体的,涂料轮组件63包括第一涂料轮631、第二涂料轮632和第三涂料轮633;其中,第一涂料轮631呈圆盘状,且第一涂料轮631转动连接于第一立板6111的侧壁上,同时,第一涂料轮631的转动中心呈水平设置。

参照图12和图14,涂料盛装件62安装于第一立板6111上,具体的,涂料盛装件62位于第一涂料轮631水平方向的一侧,相应的,涂料盛装件62靠近第一涂料轮631的侧壁开设有圆弧槽621,圆弧槽621与第一涂料轮631靠近涂料盛装件62的一侧相贴合。同时,涂料盛装件62的上表面开设有盛装槽622,本实施例中,盛装槽622的槽底呈倾斜状,盛装槽622的低位端与圆弧槽621相连通,以使第一涂料轮631的侧壁贴紧于盛装槽622的低位端。

参照图12和图13,第一立板6111还安装有用于为涂料盛装件62供应涂料的涂料供应斗65,涂料供应斗65的下端具有出料管651,出料管651的内部开设有出料孔,出料孔位于盛装槽622的正上方。同时,涂料供应斗65安装有用于控制涂料供应斗65下料速度的流速调节结构,本实施例中,流速调节结构包括开设于出料管651侧壁与出料口相连接的调节孔652和螺纹连接于调节孔652的调节螺栓;通过对调节螺栓伸入调节孔652内的长度进行调节,即可达到调节涂料供应斗65内的涂料下落速度。

参照图12和图13,第一立板6111与第一横板611的拐角处安装有供第二涂料轮632安装的安装块614,第二涂料轮632为倾斜的圆台状,且第二涂料轮632位于第一涂料轮631的下方;同时,第二涂料轮632的圆台侧壁贴合于第一涂料轮631下侧的外侧壁,利用第一涂料轮631与第二涂料轮632之间的抵接摩擦作用,可实现第一涂料轮631对第二涂料轮632的带动作用。此外,第二涂料轮632的转动轴5211线平行于第一涂料轮631转动轴5211线与产品待涂料表面所成夹角的角平行线。本实施例中,以第一涂料轮631转动轴5211线与产品待涂料表面相垂直为例,第二涂料轮632的转动轴5211线与水平面所成夹角为45°。

参照图12和图13,第三涂料轮633呈圆盘状,且第三涂料轮633转动连接于第一横板611;第三涂料轮633的侧壁用于抵接于第二涂料轮632远离第一涂料轮631一侧的圆台侧壁,且第三涂料轮633的转动轴5211线平行于产品待涂料的表面。本实施例中,第三涂料轮633的转动轴5211线呈竖直状,同时,第三涂料轮633远离第二涂料轮632的侧壁用于与产品待涂料表面相抵。

此外,涂料着装装置6还包括余料承托件,在本实施例中,余料承托件为放置于第一横板611上承托框6113,且承托框6113位于第二涂料轮632与第三涂料轮633抵接处的正下方。通过承托框6113对第二涂料轮632与第三涂料轮633抵接处可能下落的涂料进行承托,可减少涂料直接落在第一横板611上而出现的清洁工作量。

参照图12和图13,涂料驱动机构用于驱动涂料轮组件63内的涂料轮转动,具体的,涂料驱动机构包括涂料驱动电机641、锥齿轮642组和传动组件;其中,涂料驱动电机641安装于第二横板612背离第一横板611的表面,且涂料驱动电机641通过联轴器连接有竖向转轴6411,转动轴5211远离涂料驱动电机641的一端伸入至第一立板6111与第二立板6112之间的间隔处。相应的,第一立板6111与第二立板6112之间转动安装有与第一涂料轮631周向固定的横向转轴6311。锥齿轮642组包括相互啮合的两个锥齿轮642,其中一个锥齿轮642固定安装于竖向转轴6411上,另一个锥齿轮642固定安装于横向转轴6311上。利用锥齿轮642组的设置,达到将涂料驱动电机641传递至第一涂料轮631的目的。

参照图12和图13,传动组件安装于竖向转轴6411与第三涂料轮633之间,本实施例中,传动组件位于第一横板611与第二横板612之间;具体的,传动组件包括两个传动轮643、套在两个传动轮643上的传动带644和用于张紧传动带644的张紧轮645。其中一个传动轮643固定安装于竖向转轴6411,另一个传动轮643与第三涂料轮633周向固定。第一横板611朝向第二横板612的表面安装有张紧调节件6451,张紧轮645安装于张紧调节件6451上,且张紧轮645抵紧在传动带644上。同时,第一横板611开设有位置与张紧调节件6451位置相对应的腰型孔6114,腰型孔6114的长度方向垂直于两个传动轮643的排布方向;使用螺栓穿过腰型孔6114与张紧调节件6451相连接,即可实现张紧调节件6451与第一横板611之间的固定连接;当需要对张紧轮645的位置进行调节时,只需拧松螺栓,对张紧调节件6451的位置调节后再将螺栓拧紧,即可达到对张紧轮645位置进行调节的目的。

本申请实施例一种用于中空柱状产品的涂料着装系统的实施原理为:产品由振动盘3输送至导向主通道46的上料输送带42上,由上料输送带42为产品的输送提供动力,以使得产品沿导向主通道46进行输送。由导向主通道46的姿态检测组件对产品进行检测,分类驱动组件根据姿态检测组件的检测结果驱使分类引导件452进行转动,以使得与产品的检测结果相对应的导向分通道47处于开启状态;并利用上料输送带42对产品的输送作用、分类引导件452对产品的引导作用,使得产品被引导至相对应的导向分通道47中进行输送,达到对产品进行分类输送的作用。

而后,导向分通道47中的产品经由竖向下落通道14套在输送件的定位杆54上,正常输送过程中,定位杆54的下端抵压在高位承托件55上,以使得定位杆54的上端能够自转动盘521上的承托环522上表面露出供产品进行定位,从而令转动盘521带动产品运动至涂料工位处。相应的,由涂料驱动电机641与传动组件驱动第一涂料轮631和第三涂料轮633同步转动,利用第一涂料轮631与第二涂料轮632、第二涂料轮632与第三涂料轮633之间的抵接作用,使得转动的第一涂料轮631能够自涂料盛装件62蘸取涂料,并逐步转移至第三涂料轮633的侧壁上;由第三涂料轮633远离第二涂料轮632一侧的侧壁与产品待涂料表面相接触,即可完成对产品指定位置进行涂料着装的目的。

涂料着装完成后,由产品检测组件58对产品的外观进行检测,而后由转动盘521带动产品继续向前输送。当产品被转动盘521输送至待出料区域时,定位杆54脱离高位承托件55并在弹簧541回复力与重力的作用下向下运动至抵压在低位承托件56上,此时的定位杆54上端低于承托环522表面,以使得定位杆54与产品相脱离而解除定位杆54对产品的定位作用。

若产品检测组件58检测到产品的外观不符合要求,引导驱动气缸535驱动第二引导板534运动至承托环522上对不符合外观要求的产品进行引导,以使不符合外观要求的产品自承托环522上落入至第二导料件533中,并沿第二导料件533的倾斜方向落至指定位置完成出料。若产品检测组件58检测到产品的外观不符合要求,产品则被输送至第一导料件531端部所对应的位置,并由第一引导板532对产品进行引导,以使产品自承托环522上落入至第一导料件531中,并沿第一导料件531的倾斜方向落入指定位置完成产品的出料。

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

- 用于中空柱状产品的涂料着装系统

- 用于中空柱状产品的输送系统